晶面对单晶硅高功率绿光飞秒激光加工的影响

张欣,黄婷,肖荣诗

(北京工业大学 材料与制造学部 智能光子制造研究中心,北京 100124)

晶体材料不同晶面常展现出不同的性能,研究晶体不同晶面的性能,可以更好地发挥晶体材料的优势特性。如Wang 等[1-2]系统研究了镍基单晶高温合金不同晶面的杂晶形成能力,发现(011)面抵抗杂散晶粒形成的能力最大,而(111)面最小,进而在(011)面实现单晶元件的修复。Bonfrisco 等[3]研究发现,在镍和铬中,晶体取向和氧化速率之间有很强的关系,面心立方的镍(111)面的氧化速率最慢,而体心立方的铬(100)面的氧化速率最低。Zhang 等[4]通过制备体心立方的TiO2(100)面作为锌负极的保护层,抑制锌负极的枝晶生长,有效提高了锌负极的使用寿命,进而提高了电池性能。硅的不同晶面具有不同的腐蚀速度,据此发展而来的硅各向异性腐蚀技术也已经得到广泛研究和应用[5-6]。

单晶硅因为具有独特的半导体特性和成熟的加工工艺等特点,成为了当下使用最为广泛的半导体材料,在MEMS 等领域有着重要地位[7]。随着微器件与系统不断向高性能、小型化方向发展,对加工尺度和加工精度提出更高要求。飞秒激光作为一种可信赖的高精度加工手段,将在硅材料的加工领域有更加广阔的应用空间[8-9]。相比红外激光,515 nm 波长的绿光飞秒激光,其单光子能量高,对材料的加工效率和质量都有明显提高。Döring 等[10-11]使用波长为1030 nm和515 nm 的飞秒激光对多种材料进行打孔实验,在同样实验参数下,515 nm 激光比1030 nm 所打微孔的质量和效率更高。

在用飞秒激光对硅进行加工的研究中发现,飞秒脉冲不仅能够改变硅表面的微纳结构形态[12-13]和表面成分(例如单晶硅转变为非晶硅和氧元素的渗入等[14-17]),而且常用单晶硅的两个晶面(111)和(100)面在飞秒脉冲作用下表现出一定的差异性。Bonse 等[18]使用脉冲宽度为130 fs、波长为800 nm、能量密度为0.34 J/cm2的飞秒单脉冲,在硅(111)面上形成的非晶硅厚度可达60 nm。Yasser 等[19]使用脉冲宽度为120 fs、波长为800 nm、能量密度为0.25 J/cm2的飞秒脉冲,3 个脉冲下才可在硅(100)面形成较为明显的非晶层,Crawford 等[20]发现,硅(111)面比(100)面在飞秒多脉冲作用下更易形成圆锥形微结构。Jiang 等[21]在飞秒激光作用硅(100)和(111)面时观察到,LIPSS生成对晶体取向有强烈的依赖性,线偏振飞秒激光在某些偏振方向作用硅(100)面上不生成LIPSS,而(111)面不受该影响,更易生成LIPSS。在本课题组之前的研究[22-23]中也发现,在飞秒激光单脉冲作用下,硅(111)面易形成非晶硅,而(100)面几乎无非晶硅产生。硅晶面取向对飞秒激光加工产生影响是显而易见的。目前的研究报道中,都是在1 个或数个脉冲引起材料微小变化的情况下进行的,并且多以描述晶面取向影响飞秒激光诱导微纳结构形成的现象为主,对于高功率下飞秒激光宏观加工的影响还未有报道。

本文选用(111)面和(100)面本征单晶硅作为研究对象,使用高功率绿光飞秒激光从宏观刻蚀硅凹槽结构出发,研究晶面对飞秒激光宏观加工的影响。同时借助EBSD 等手段,从微观角度对晶面影响飞秒激光加工的机理进行研究和讨论。

1 试验条件

试验所用单晶硅由提拉法(CZ)制备的(111)型本征(电阻率>10 000 Ω·cm)和(100)型本征无掺杂单晶硅(电阻率>10 000 Ω·cm),样品尺寸为10 mm×10 mm×500 μm,单面抛光(表面粗糙度<7 nm)。使用飞秒激光在硅表面进行刻蚀试验,每块硅上划分为9 个不同的实验参数区,如图1 所示。激光刻蚀后,样品在丙酮溶液中进行超声震荡清洗,样品干燥后再进行后续表征试验。

图1 飞秒激光刻蚀单晶硅试样Fig.1 Monocrystal silicon samples ablated by femtosecond laser

所使用激光器为通快公司的 TruMicro 5280(FU06)型飞秒激光器,中心波长为515 nm,脉冲宽度为(800±200) fs,重复频率为1~600 kHz,最大单脉冲能量为125 μJ,光束质量因子M2=1.1,激光器出射光斑直径为5 mm。激光通过Scanlab HurrySCAN14型扫描振镜系统后,聚焦到样品表面。扫描振镜系统的聚焦镜焦距f=250 mm,焦点处理论光斑直径为36 μm。在试验中,较小的光斑容易导致硅材料破裂,并影响后续的EBSD 探测,故将加工样品位置进行离焦,离焦量为2.4 mm 和7 mm,离焦后,理论光斑大小分别为50 μm 和120 μm。

为了保证试验中数据的准确性,使用BeamOn HR 高分辨率光斑分析仪对激光光斑进行检测,灵敏度为22 μW/mm2。测量光斑直径与理论光斑直径几乎相同,两者间的误差小于2%。设置不同激光输出功率,经过振镜系统后,然后对激光功率进行实际测量。不同激光功率下,能量损耗近似,实际激光功率相比设置功率约有19%的衰减。

在试验中,振镜的扫描速度和激光重复频率分别固定为2000 mm/s 和300 kHz,通过调整单脉冲能量来改变激光的平均功率和峰值能量密度。由于所使用的飞秒激光脉冲能量呈高斯分布,激光峰值能量密度为:

式中:E为单脉冲能量;ω为光斑半径。将能量衰减代入计算中,光斑直径为120 μm 时,激光单脉冲能量、平均功率和峰值能量密度对应关系见表1。

表1 激光单脉冲能量、平均功率和峰值能量密度对应关系Tab.1 The corresponding relationship of laser single pulse energy, average power and peak energy density

将激光处理后的样品放入酒精溶液中进行超声清洗。采用KeyenceVK-X130K 型激光共聚焦显微镜对样品进行测量,获取样品三维形貌信息。采用Hitachi S-3400N 型扫描电镜(Scanning Electron Microscope, SEM)观察样品表面形貌,采用TSL OIM Data Collection 5 软件控制EBSD 探头,采集样品表面取向信息,扫描步长设置为1.2 μm,使用HKL Channel 5 软件对EBSD 数据进行处理。材料表面微区反射率测试使用复享光学微区反射率测试系统。

2 结果和分析

2.1 晶面取向对单晶硅刻蚀深度的影响

为探究不同硅晶面对飞秒激光宏观加工的影响,使用不同激光功率和改变扫描次数在硅表面加工方形凹槽,以加工形成的凹槽深度作为考察指标,对比分析硅(111)和(100)面激光加工结果的差异。激光器的重复频率为300 kHz,光斑直径为50 μm,振镜扫描速度为2000 mm/s,扫描路径的间距为10 μm,在硅表面加工边长为2 mm 的正方形凹槽,如图2a 所示。在激光加工试验结束后,为减少凹槽深度测量的误差,利用激光共聚焦显微对凹槽进行测量,选取250 个凹槽深度信息进行平均拟合,如图2b 所示。

图2 凹槽深度的测量Fig.2 The schematic diagram of groove depth measuremen: a) square groove morphology; b) groove depth measurement diagram;c) 3D morphology of groove

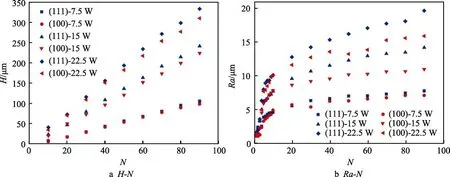

从图3a 可知,增大平均功率和增加扫描次数,使作用材料表面的总能量增加,材料去除量增加,导致刻蚀深度随着平均功率和扫描次数的增大而明显增加。在激光平均功率和扫描次数较小的情况下,硅(111)面和(100)面的加工差异较小。随着平均功率和扫描次数的增大,硅(111)面的刻蚀深度比(100)面更深,且两个晶面间的加工差异越来越明显。在平均功率为22.5 W 和扫描90 次时,两个晶面凹槽深度差异可达20 μm。本试验所用的KeyenceVK-X130K 型激光共聚焦显微镜,在z轴高度测量上使用压电陶瓷,测量精度可达纳米级别,但在激光平均功率较小和扫描次数较少的情况下,由于硅表面的改变很微小,没有形成明显的凹槽(见图4),导致两个晶面凹槽深度的差异不明显。图3b 展现了凹槽底部表面粗糙度Ra与扫描次数N的关系,在激光平均功率较小和扫描次数较少的条件下,两个晶面凹槽底部的表面粗糙度很接近,但随着平均功率的增大,硅(111)面凹槽底部的表面粗糙度比(100)面更大。在试验中,两个晶面凹槽底部的表面粗糙度差异小于4 μm,而两个晶面凹槽深度差异可达20 μm。因而底部表面粗糙度差异对两个晶面凹槽深度的影响较小,两个晶面凹槽深度差异是客观存在的,并且随着激光平均功率和扫描次数的增大,凹槽深度的差异远远大于凹槽底部表面粗糙度,此时硅(111)面和(100)面激光加工的差异性表现得更加明显。

图3 飞秒激光平均功率和扫描次数对硅(111)面和(100)面凹槽刻蚀深度和凹槽底部粗糙度的影响Fig.3 Effects of femtosecond laser average power and scanning times on the groove depth and bottom roughness of Si(111) and Si(100)

图4 不同激光功率和扫描次数下凹槽的SEM 图Fig.4 SEM images of groove under different laser power and scanning times

从宏观加工的试验结果中可以看出,在飞秒激光多脉冲作用下,相比于硅(100)面,硅(111)面与激光相互作用更强烈。造成两个晶面与飞秒激光相互作用差异的原因,可能来源于飞秒脉冲与单晶硅作用过程中存在的阈值效应[24]。文中采用EBSD 技术对样品进行分析,从更加微观的角度进行对比分析。

2.2 飞秒激光多脉冲作用下硅的非晶化和烧蚀阈值

为测量材料的非晶化阈值和烧蚀阈值,使用不同峰值能量密度的飞秒激光在硅表面进行单道扫描,激光器的重复频率为300 kHz,光斑直径为120 μm,振镜的扫描速度为2000 mm/s。通过EBSD 技术获取样品的图像质量(Image Quality, IQ)和晶粒取向分布(Orientation Imaging Microscopy Maps, OIM),如图5 所示。IQ 图代表EBSD 采集晶体取向信息时的信号质量高低,颜色越暗,代表晶体取向信号质量越差,黑色表示不能获得取向信息[25]。OIM 图中区域的颜色越接近于图5 中三角形插图(111)方向的蓝色,代表该区域晶粒取向越接近(111)方向;而颜色越接近于红色,代表该区域晶粒取向越接近(100)方向。

图5 不同能量密度下硅(111)、(100)面的SEM 图、IQ 图和OIM 图Fig.5 SEM images, IQ images and OIM images of Si(111) and Si(100) surface at different energy densities

从图5 可以看出,脉冲能量密度较小时,硅(111)面就出现了明显的信号丢失区,而硅(100)面的晶粒取向并没有改变,和母材保持一致,但IQ 图显示取向信息质量有所下降。随着激光能量密度的增大,激光光斑中心区保持和母材相同的晶粒取向,在光斑周围边缘区两个晶面的晶粒取向信息都丢失。

结合本课题组之前对飞秒激光单脉冲与不同晶面单晶硅相互作用的研究可知[19-20],造成该现象的原因是:当激光能量密度高于硅非晶化阈值时,原子吸收激光能量后,其在晶格中的位置发生偏移,导致晶格出现紊乱,经过冷却凝固,形成非晶区[26-27]。由于硅(111)面的结晶速度低于(100)面,且(111)面为密排面,容易出现位错,因而容易在(111)面形成较厚的非晶层。对于再结晶过程快速稳定的硅(100)面,程度较轻的晶格紊乱会在冷却过程中恢复为整齐的晶格结构;而在飞秒激光多脉冲作用下,先到达材料表面的激光脉冲,造成(100)面较小的晶格紊乱,后续的激光脉冲继续作用在紊乱的晶格,晶格紊乱加剧,最终才能形成较厚的非晶硅。当激光能量密度高于烧蚀阈值时,使得表面材料发生烧蚀,烧蚀解离的材料带走大部分激光能量[28],表面只残留较少的能量,保持母材晶粒取向。

在能够造成类似于飞秒激光多脉冲导致硅熔化的情形中,硅(111)面比(100)面在冷却凝固过程中形成非晶硅的特性更加明显。Ashkenazy 等[29]对类似硅晶体的面心立方金属的各向异性结晶性进行了模拟研究,发现晶体不同晶面过冷度不同,导致(100)面生长速度大于(111)面,且(111)面生长会产生层错,造成晶体生长缓慢。Huitema 等[30]对面心立方Lennard-Jones 晶体的研究指出,(111)面出现的层错在晶体生长过程中需被弛豫,该弛豫过程需消耗较多能量,会影响晶体生长。Buta 等[31]通过分子动力学模拟研究发现,硅晶体生长中的固液界面宽度不一样,(100)面的界面宽度为(0.57±0.005) nm,(111)面的界面宽度为(0.681±0.001) nm,界面宽度影响到熔体原子的排列,进而影响晶体生长。对于(100)面,如果增加脉冲个数,热累积导致足够大的熔化区,其快速冷却凝固过程中也将形成明显的非晶层,例如使用高重频的飞秒激光在硅(100)面可进行非晶化[32]。

通过测量图中不同能量密度下非晶区宽度或烧蚀区宽度D,再根据阈值公式(式(2))[33]可得到两个晶面的非晶化和烧蚀阈值,如图6 所示。

式中:F0为飞秒激光峰值能量密度;ω为光斑半径,ω=60 μm。

从图6a 和图6b 可知,硅(111)面的非晶化阈值与(100)面近似,约为0.16 J/cm2;而硅(111)面的烧蚀阈值为0.32 J/cm2,(100)面的烧蚀阈值为0.28 J/cm2,(111)面的烧蚀阈值要比(100)面高。根据阈值公式(2),在相同能量密度下,激光作用区越大,所对应拟合出的阈值将越小。当硅(100)面的激光能量密度处于(111)面的非晶阈值和烧蚀阈值之间时,该区域材料也变为非晶。由于多脉冲作用造成较大区域的非晶化,(100)面没有实现整个非晶化区域的再结晶,因而形成了非晶区。但由于(100)面的结晶能力强,非晶区边界向非晶区中区靠近,处于光斑边缘一侧的非晶区比靠近光斑中心一侧的非晶区吸收激光的能量少,光斑边缘一侧的非晶区温度较低,只有较少的能量支持再结晶过程,因此(100)面和(111)面的非晶阈值接近。靠近光斑中心一侧的非晶区吸收的激光能量较多,晶格温度较高,在冷却再结晶过程中,硅(100)面容易再结晶为单晶。这使得在用EBSD 观察时,原本为非晶的区域显示为单晶区,烧蚀内径相比(111)面大,如图6c 中蓝色线沿箭头向红色线移动,最终显示(100)面烧蚀阈值比(111)面高。

图6 硅(111)面和(100)面的非晶化阈值和烧蚀阈值对比Fig.6 Comparison of amorphous threshold and ablation threshold between Si(111) and Si(100): a) Si(111); b) Si(100); c) diagram of the change of amorphous region on Si(100)

在非晶区宽度的测量过程中,硅(111)面在6 个不同能量密度下,EBSD 都轻易探测到较厚的非晶硅层,而(100)面需在较高的后4 个能量密度下才能形成可探测的非晶层,虽然试验推导出两个晶面的非晶阈值接近,但非晶化程度明显不一样。目前的研究显示,在单个飞秒激光脉冲作用下,硅(111)面更容易形成较厚的非晶硅,而硅(100)面形成的非晶硅层极薄,很难测量。由于非晶硅对515 nm 的激光吸收系数高于单晶硅,在多脉冲激光作用过程中,笔者猜测先到达材料表面的激光脉冲导致(111)面形成较厚的非晶层,后续脉冲到达表面,更易被材料吸收,最终导致更多的材料被去除。

2.3 不同晶面非晶化差异对飞秒激光加工的影响

使用平均功率为7.5 W、扫描速度为2000 mm/s、重复频率为300 kHz 的飞秒激光参数,通过增加扫描次数,观察两个晶面的行为特性,如图7 所示。随着扫描次数的增加,原本为单晶的光斑中心作用区变为EBSD 信息丢失区。这主要是因为材料的剧烈去除过程中,会导致烧蚀区材料表面形成微结构,这些微结构会对后续激光脉冲吸收产生影响。当表面起伏过大时,将影响EBSD 采集信号的质量。

图7 不同扫描次数下硅(111)面和(100)面的SEM 图、IQ 图和OIM 图Fig.7 SEM images, IQ images and OIM images of Si(111) and Si(100) surfaces under different scanning times

为探寻材料非晶化与对激光吸收率的关系,测量不同扫描次数N下的表面反射率,结果如图8 所示。原始硅(111)和(100)面的反射率几乎没有差异,约为4.0%。从图8a、b 可以看到,在515 nm 波长处,激光扫描1、2、3 次后,硅(111)面的反射率分别约为4.5%、4.2%和4.0%,(100)面的反射率分别约为5.0%、4.7%和4.3%。低扫描次数下,(111)面的反射率比(100)面略低。扫描次数接近9 次后,反射率很接近。随着扫描次数的增加,两个晶面的反射率趋于相同,见图8c 和图8d。

图8 硅(111)和(100)面不同扫描次数下微区反射率测试结果Fig.8 Measurement results of reflectivity of Si(111) and Si(100) surfaces at different scanning times: a) Si(111) surface at low scanning times; b) Si(100) surface at low scanning times; c) Si(111) surface at high scanning times; d) Si(100) surface at high scanning times

多次扫描后,材料表面形成丰富的微纳结构,这些微纳结构对光有强烈的陷光效应,使得材料表面反射率很低,导致两个晶面的吸收率差异变小。从图8c 中可以看出,当材料表面反射率低于2.5%时,反射率为2%~2.5%,这是由于此时已经达到微区反射率测试系统的测试极限。参考7.5 W,扫描9 次时,硅(111)和(100)面的反射率约为2.2%,此时表面粗糙度约为4 μm。对于在图2 中表面粗糙度大于4 μm 的样品,虽然表面粗糙度随激光平均功率和扫描次数的增加而增大,但反射率只能显示在2%附近。

在本试验中,由Neff=Df/v(其中D为光斑直径,f为重复频率,v为扫描速度)可知,一次扫描的等效脉冲数为18。在前几个脉冲作用下,由于硅(111)面较强的非晶化能力,形成较多非晶硅,像这样不均匀的表面继续吸收后续脉冲能量,(111)面将比(100)面提前形成凹凸不平的较小微纳结构,从图4 中低扫描次数情况下可以观察到该现象。具有较小微纳结构的表面继续在激光作用下,凹的地方吸收更多激光,逐渐形成较大的凹凸结构。正是由于硅(111)和(100)面的非晶化能力和再结晶能力不同,导致在飞秒激光刻蚀过程中,(111)面比(100)面能吸收更多激光能量,材料去除效率更高。

3 结论

研究了波长为515 nm、重复频率为300 kHz、脉冲宽度为800 fs 的飞秒激光刻蚀加工单晶硅(111)面和(100)面的规律。随着飞秒激光平均功率和扫描次数的增加,激光在硅表面刻蚀形成的凹槽深度逐渐增加,凹槽底部的粗糙度也逐渐增大。在激光平均功率和扫描次数增加的过程中,硅(111)面的凹槽深度和凹槽底部粗糙度比(100)面的更大,并且随着激光平均功率和扫描次数的增加,两个晶面间的凹槽深度和凹槽底部粗糙度差异越来越明显。

在试验中,当激光平均功率达到22.5 W 和扫描90 次时,硅(111)面的凹槽深度比(100)面深20 μm 左右,粗糙度高约4 μm。不同晶面在飞秒激光多脉冲作用下产生差异,主要是由于硅不同晶面的再结晶能力和非晶化能力不同导致的。虽然硅(111)面和(100)面的非晶化阈值约为0.16 J/cm2,但硅(111)面的再结晶能力弱和非晶化能力强,在飞秒激光作用下,(111)面易形成较厚的非晶硅,而硅(100)面的再结晶能力强,形成的非晶硅容易再结晶为单晶硅。

具有非晶硅的不均匀表面与后续激光脉冲相互作用,更易形成微纳结构,形成的微纳结构除了导致表面粗糙度增大,也进一步增强了材料对激光能量的吸收,从而导致激光刻蚀过程中(111)面材料被去除更多。晶面取向对飞秒激光加工的影响,从微观到宏观尺度都有表现,更深入地研究其机理有利于指导飞秒激光加工晶体材料的使用。