铝基板键盘钻孔品质改善

俞建星 李铸宇 刘吉庆 陈 光

(华伟纳精密工具(昆山)有限公司,江苏 昆山 215345)

0 前言

铝材因其密度小、质量轻、防氧化、散热好、价格便宜等特点,被越来越多的电子产品作为第一选择,受到广泛应用。随之而来的铝基板相关钻孔品质也是必须面对和需要克服的难题,本文通过分析铝基板(6063型)钻孔生产难点,验证不同设计的钻头配合不同涂层、钻孔参数在铝基板键盘上的钻孔品质,从而找出适合铝基板键盘钻孔的钻头设计、涂层及钻孔参数,成功改善了相关断刀、缠丝、毛刺等品质问题。

1 铝基板键盘钻孔工艺及难点

1.1 钻孔工艺

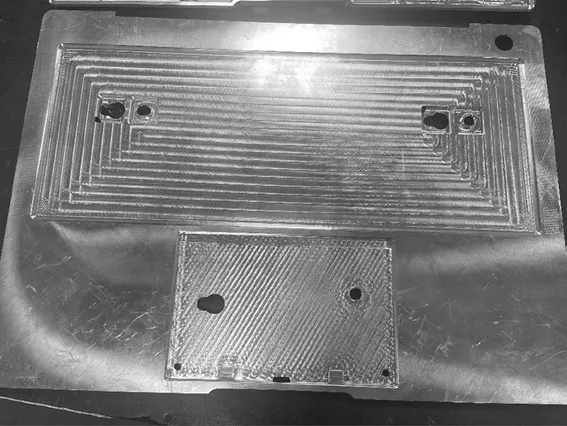

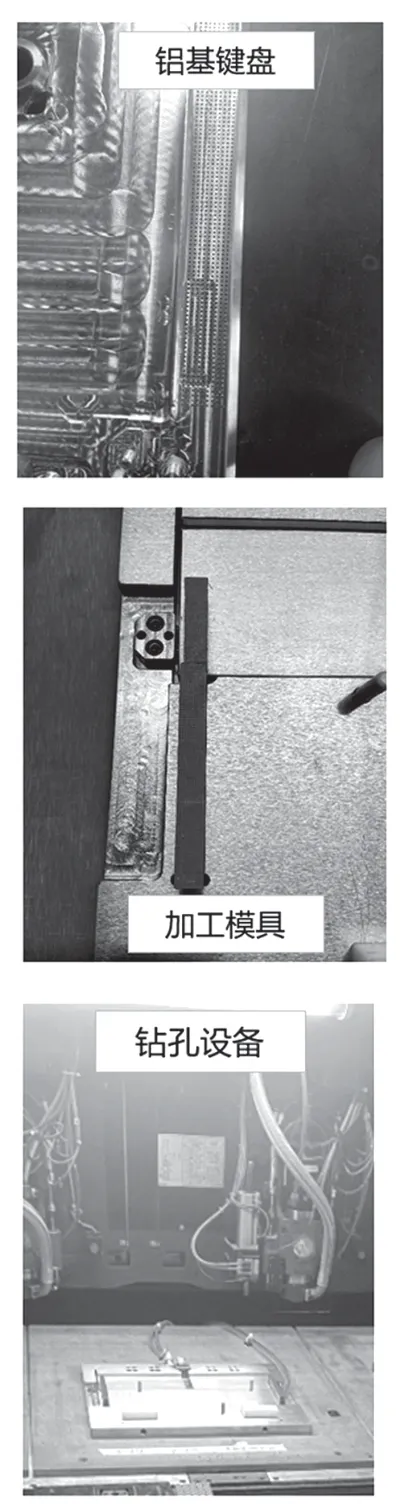

不同于常规PCB产品,铝基板键盘(见图1所示)类似于压铸件,其钻孔目的通常是增加键盘两侧散热孔,通过特制的模具(见图2所示)加以固定,最终使用钻机、钻头钻出所需散热孔。

图1 铝基板键盘示意图

图2 铝基板键盘加工模具及设备

1.2 钻孔难点

铝基板钻头常有粘屑、缠丝、断刀等品质问题,普通印制电路板板材多由玻纤布、树脂和铜箔组成,钻孔过程中产生较多的是细小的粉尘,而铝基板是纯铝材质,在钻孔时产生的是金属碎屑,与粉尘相比铝屑难以被快速排出,而且容易粘在钻尖部位影响定位,同时还会经常遇到钻头螺旋槽缠丝影响排屑甚至断刀的问题。

铝基板钻孔出口端毛刺问题,由于此类键盘钻孔,加工夹具使用的固定挡条通常作业4~6 h才更换一次,而每趟钻孔只有几分钟,导致二次钻孔后出口端支撑越来越差,在钻头向下力的带动下,结合铝基材本身的延展性,出口端往往产生不同程度的毛刺问题,对后工序加工产生较大困扰。

2 改善思路

2.1 钻头设计

根据铝基板特性,设计开发不同款钻头,验证各自钻孔综合性能,初步筛选出适合铝基板钻孔的钻头设计。

2.2 涂层工艺

对选定的钻头,配合不同家涂层工艺,进一步验证钻头+不同涂层组合,在铝基板上的钻孔综合性能。

2.3 钻孔参数

在确定钻头设计及涂层工艺后,进一步验证钻孔参数对毛刺的影响,以期找到铝基板钻孔毛刺最优解决方案。

3 测试方案

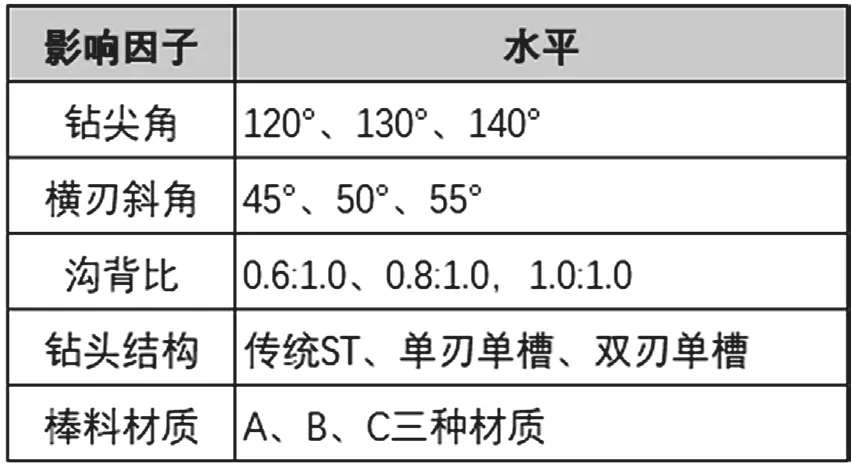

(1)基于不同影响因子,设计相关产品,进行钻头开发测试,设计因子见图3所示。

图3 钻头相关设计因子

(2)对比同款钻头配合不同厂家涂层,铝基板钻孔综合品质;

(3)测试不同钻孔参数,对应铝基板钻孔品质。

4 测试结果

4.1 钻头设计验证

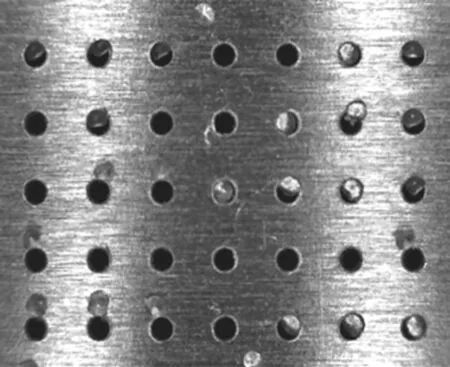

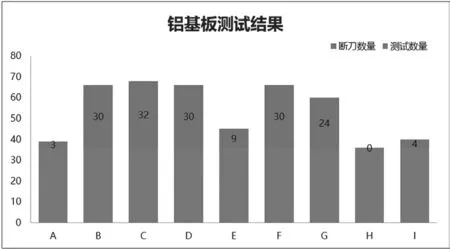

选定0.40 mm直径,针对不同设计钻头(未涂层,A、B……H、I),铝基板钻孔均存在明显毛刺问题(如图4所示),同时存在断刀问题。其中H款样品(钻尖角130°、横刃斜角45°、沟背比0.8∶1.0、传统ST、B材质)及小量测试无断刀问题,其他设计均存在断刀问题,如图5所示,初步选定钻头H款设计。

图4 钻孔后毛刺

图5 钻头(未涂层)铝基板测试结果

4.2 涂层工艺验证

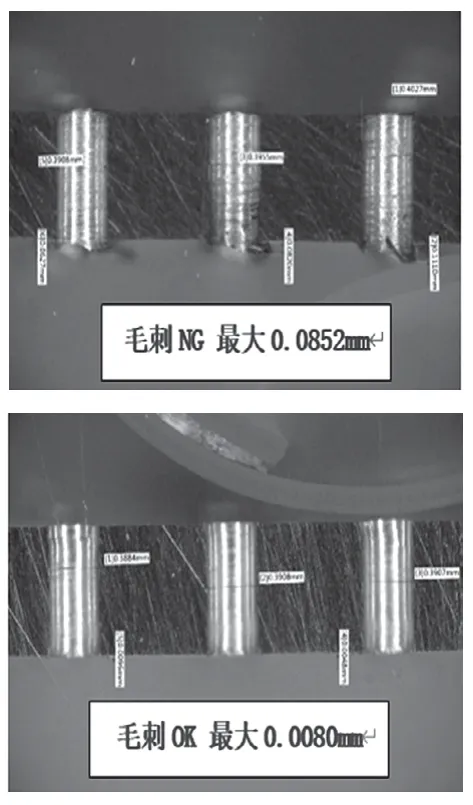

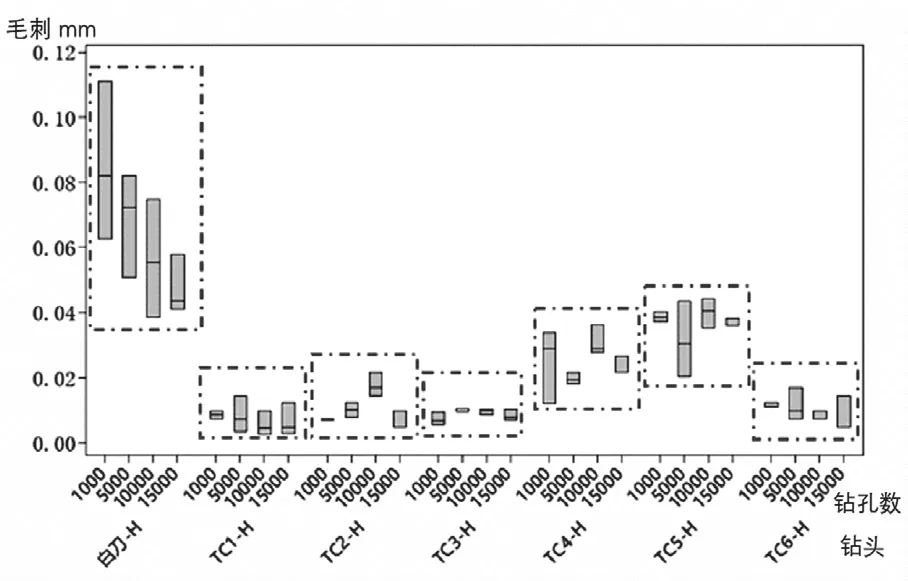

确定相关钻头设计后,配合不同家涂层工艺,进一步验证。进一步切片分析量化毛刺数值,无涂层(白刀)毛刺高度平均0.085 mm,涂层后毛刺高度平均0.008 mm(如图6所示),不同涂层间也存在较大的差异,涂层方案初步可满足品质要求。H款钻头搭配不同款涂层后,相同条件下,均无断刀不良,外观来看钻孔毛刺差异明显(如图7所示)。

图6 毛刺切片分析

图7 H款+不同涂层钻孔后毛刺、钻头、钻孔数、水准图

4.3 钻孔参数验证

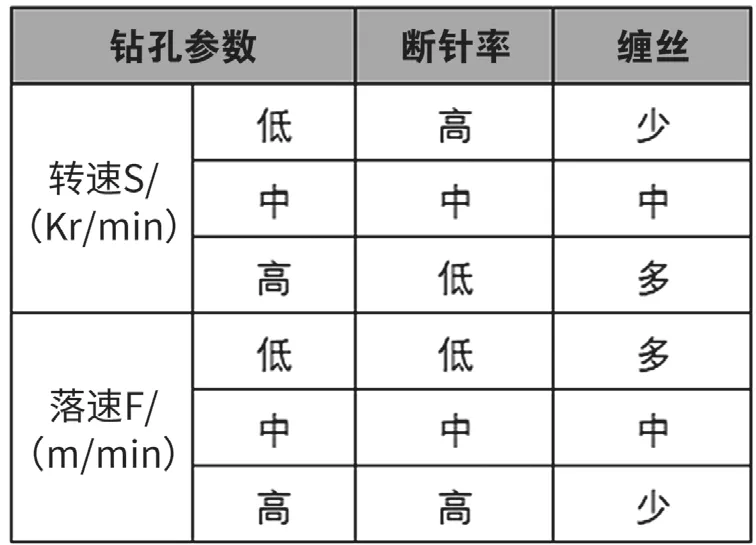

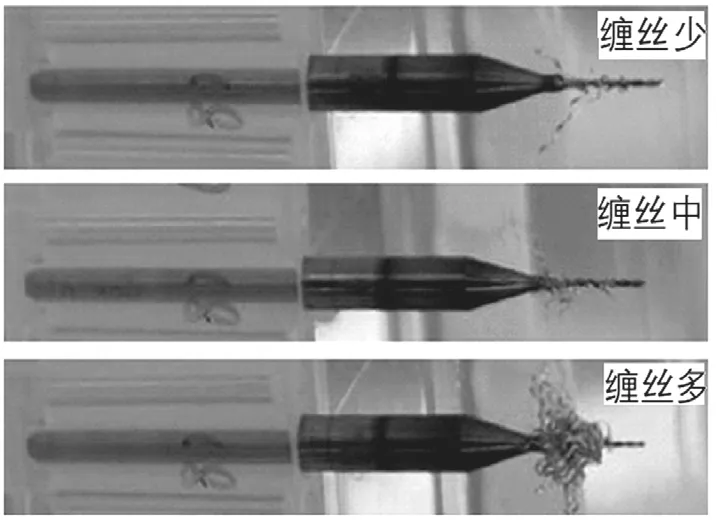

确定相关钻头设计及涂层工艺后,配合不同钻孔参数,进一步验证钻孔后品质差异。发现当转速过低及落速过快时,都容易发生断刀问题;另外高转速也会带来缠丝过多的问题。中等转速及落速测试,钻孔整体品质较好,无断刀及缠丝问题,见图8、图9所示。

图8 钻孔参数验证

图9 不同转速时缠丝表现

5 小结

在分析铝基板键盘钻孔难点的基础上,首先开发了适用的钻头,接着验证不同涂层工艺对铝基板毛刺的改善效果,最后进一步测试不同参数间的钻孔品质差异,从而最终解决铝基板键盘钻孔断刀、缠丝及毛刺等品质问题,相继通过了多家客户认证,实现量产交付。