固体氧化物电解制氢技术现状及面临问题分析*

位召祥,张淑兴,刘世学

(中广核研究院有限公司深圳市氢能安全工程技术研究中心,广东 深圳518000)

我国正在推进能源生产和消费革命,构建清洁低碳、安全高效的能源体系,提出了2030年风电、光伏总装机容量12亿千瓦以上的发展目标。随着可再生能源装机容量的提升,其波动性给电网安全与能源供需平衡带来了挑战,需要大规模、长周期的储能手段来平抑供需差异。

氢能是一种理想的二次能源,打通了电能网络与其他能源网络的壁垒,实现了不同能源的互通有无,使瞬时的电能能够大规模转化为可长期储存的能源形式。目前世界一些国家纷纷出台政策支持氢能发展,我国也将氢能列入了能源管理法律体系,各级地方政府也纷纷制定了与氢能相关的规划、政策。

氢能产业发展需要大规模、低成本的氢气源作为支撑。根据中国氢能产业创新联盟统计,当前我国氢气年产量为3342万吨,其中大部分来源于化石燃料重整制氢[1],这一过程带来了大量的二氧化碳排放。这种制氢方式背离了氢能发展的初衷,被称为“黑氢”。与之相对,通过可再生能源、核能等清洁能源制取氢气的方式,被称为“绿氢”,是未来大规模氢气供应的重要途经。

目前“绿氢”制取的主要方式为电解水制氢。对于电解水制氢,其成本构成如图1所示,其中电价成本约占总制氢成本的79%[2]。因此减少制氢成本的电耗,能够显著降低最终的制氢成本。

图1 电解水制氢成本的构成

1 固体氧化物电解制氢技术原理与现状

1.1 固体氧化物电解制氢原理

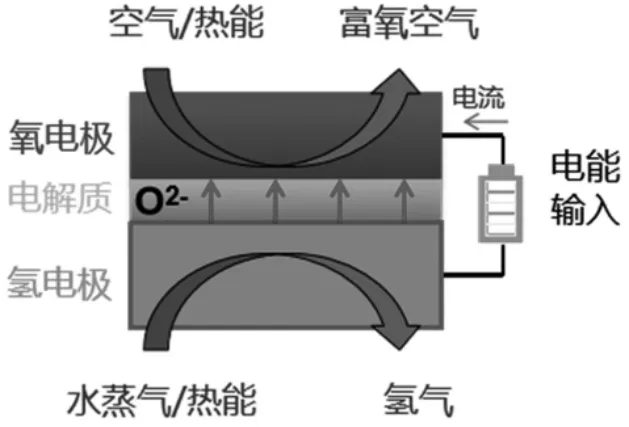

固体氧化物电解池的电解原理如图2所示,它由氢电极层、电解质层、氧电极层构成。典型的电解池氢电极、电解质、氧电极的材料分别为镍-氧化钇稳定氧化锆(Ni-YSZ)、氧化钇稳定氧化锆(YSZ)、镧锶钴铁(LSCF)。氢电极为多孔陶瓷结构,导通电子,传输水蒸气及生成的氢气;电解质为致密的钙钛矿类陶瓷,可导通O2-;氧电极为多孔陶瓷结构,可导通O2-,传输空气及生成的氧气。

图2 固体氧化物电解池电解原理图

当在电解池外部施加一定电压时,在电动势作用下,氢电极处的H2O在Ni的催化下(反应式1),分解为H2与O2-。所产生的O2-穿过电解质层到达氧电极后,在催化剂作用下失去电子生成O2(反应式2)。

1.2 固体氧化物电解制氢技术优势

目前主流的电解制氢技术主要为碱性电解水制氢,固体聚合物电解水制氢以及固体氧化物电解水制氢。三种电解水制氢的对比如表1所示。

表1 不同水电解制氢技术对比[3]

三种电解水制氢技术中,碱性电解水制氢技术最为成熟,当前单电解槽容量可达到每小时1000标方,设备成本最低,但设备低功率运行以及快速响应能力弱。固体聚合物电解水制氢技术相对成熟,设备响应速度快,系统简单,但由于需要采用贵金属作为催化剂,设备成本较高。固体氧化物电解水制氢技术成熟度低,最大的优势是制氢效率高,但存在材料退化快、启动速度慢等问题。

研究表明,随着温度升高,水分解所需的电能减少,热能增加[4]。固体氧化物电解池工作处于高温环境下,能够利用热能显著降低电能消耗,最终降低制氢成本。

固体氧化物电解水制氢技术应用场景广泛,其可与核能结合,利用核能高温余热蒸汽进行电解制氢,提高核电利用率;也可以布置于合成氨工厂,利用工艺余热与清洁电力进行高效制氢,替代传统的化石燃料重整制氢,降低碳排放;或者布置在钢铁厂就地制氢,替代焦炭进行氢冶金。

1.3 固体氧化物电解制氢技术现状

近年来固体氧化电解制氢技术不断取得进步,电解池方面,电解电流密度已从2006年的0.4A/cm2提升至1.4A/cm2,衰减率从2005年的约2%/1000h降至0.4%/1000h。如图3所示,电堆方面,单堆容量已达到3Nm3/h,衰减率可控制在1%/1000h以下[5]。

图3 固体氧化物电解池电流密度与衰减率[5]

在固体氧化物电解水制氢系统方面,目前国内外已推出了不同功率的制氢装置,并应用示范。德国的Sunfire公司推出了150kW的固体氧化物电解水制氢装置,该装置氢气产率为40Nm3/h,输入工质为150℃蒸汽,系统电耗为3.7kWh/Nm3,运行范围为0~125%,分别在欧洲的钢铁厂与可再生燃料厂进行了氢冶金与电解合成燃料应用示范。美国的Idaho实验室开发了20kW的固体氧化物电解制氢系统,将在美国能源部的支持下,开展核能耦合制氢应用示范。国内的中科院上海应用物理研究所于2018年开展了20kW级的固体氧化物电解制氢加氢站装置研制,并计划于2021年建成国际首个基于熔盐堆的核能制氢验证装置,设计制氢速率达到50Nm3/h[6]。

2 固体氧化物电解制氢面临的问题

2.1 电堆衰减问题

固体氧化物电解池电堆寿命影响着系统的制氢成本,更长的寿命带来更长的电堆更换周期,进而降低系统运行成本。电堆衰减率决定了电堆寿命,更低的衰减率带来更长的电堆寿命。目前固体氧化物电解池电堆衰减率一般为1%/1000h,折算寿命20000h,远远达不到商业化要求。

在电解池层面,衰减主要来源于输入介质中的杂质以及电解池内部的结构变化。输入介质内混入的硫、硅等杂质对氢电极催化剂有毒害作用,因此减少有效催化剂含量,保证输入介质的纯净度,能够降低电堆衰减率,延长电堆寿命。在电解池长期运行过程中,其内部微观结构也不断演变。在氢电极与电解质层接触处的镍颗粒在电场作用下发生迁移,导致该处阻抗上升,引发电堆性能衰减。在氧电极,过高的电解速率将引起O2-转换为O2的速率增快,导致O2分子的逸散困难,引发氧电极的分层,破坏电极微观结构,须从微观结构与界面的设计与控制上进行改进。

典型的固体氧化物电解池电堆,由端板、单电池片、连接体堆叠而成。在电堆层面,性能衰减除了来源于电解池性能衰减外,还来源于连接体、密封材料、集流板等。连接体连接上下两个单电池的电极,并为介质提供流道,一般为金属材质,在使用过程中出现的腐蚀与损伤,会导致连接体阻抗增加,同时不锈钢连接体中的铬元素挥发,也对电解池有毒害作用,目前一般在连接体上喷涂防护涂层来抑制这些现象。密封材料的晶化导致的密封失效以及集流板接触电阻增加也会造成电堆性能衰减。导致电堆性能衰减的因素相互关联,因此须从电堆整体出发,持续优化电堆设计与制备工艺,提高电堆寿命。

2.2 系统构建问题

固体氧化物电解池电堆无法独立进行电解制氢,需要耦合必要辅助部件,形成制氢系统后方可工作。固体氧化物电解制氢系统构建中需要考虑以下问题:

2.2.1 电堆入口氢气通入问题

电解池电堆氢电极入口的高温蒸汽中,需要在启动与运行阶段通入一定比例的还原性气体(一般为氢气),以保证氢电极的还原性氛围,避免电极中的镍被氧化。还原性气体的通入有两个方案,一是在前端增加一个小型氢气发生器,二是将制取的氢气回送至电堆入口。小型氢气发生器能够保障启动阶段的氢气供给,但其一般为低温电解,相比高温电解,电耗略微增加。将制取氢气回送,实现了氢气的循环利用,但需加装增压泵将氢气从低压处输送至高压处。并且,为保证启动阶段的氢气供应,须在系统中集成氢气储罐,储存至少一次启动所需的氢气量。

2.2.2 热力系统构建问题

固体氧化物电解池电堆工作于约750℃高温,且为了热管理方便,电堆一般工作在热中性电压,此时电堆既不吸热,也不放热。实际通入系统的蒸汽一般为100~300℃,而系统入口蒸汽需要加热至750℃方可通入电堆。蒸汽的加热一般通过回收电堆出口高温工质热量,但受出口工质热容降低以及换热端差影响,蒸汽一般无法加热至电堆工作温度,须通过电加热将换热后的蒸汽进一步升温至工作温度,增加了系统电耗。

2.2.3 氢气后处理问题

固体氧化物电解池电堆密封一般使用玻璃或者玻璃-陶瓷复合材料,而密封材料的软化温度一般低于电堆工作温度,密封材料在电堆工作温度下处于软化状态。当电堆内部压力过大时,过高的内外压差将使密封材料出现缓慢移位,长时间运行后会出现密封失效的情况,造成电堆损坏。一般固体氧化物电解池电堆工作压力在几千帕到几十千帕,这部分压力须分配到电堆后端的换热器、气水分离器、氢气提纯器等部件上。在电堆出口压力无法克服后续系统部件压阻时,须考虑在适当位置设置氢气增压泵。

2.3 系统安全问题

固体氧化物电解制氢的系统安全主要为氢安全与电堆安全问题。

氢气是分子量最小的气体,易发生泄漏、扩散。氢气爆炸极限范围为4%-75%。当氢气泄漏后,容易聚集在设备内部与空气混合发生爆炸,造成设备损坏或人员伤亡事故。固体氧化物电解制氢系统的氢安全保障可从氢气泄漏预防、氢气泄漏监测以及电气隔离防护三个方面考虑。在制氢系统设计、制造过程中,对于低温管道、设备连接,优先选用卡套或焊接连接方式,尽量减小氢气的泄漏风险。同时,涉氢部件与电仪部件尽量分区布置,涉氢区域选择防爆等级电气部件,减小泄漏氢气被电气部件引爆的风险。此外在涉氢区设置氢气探头,监测氢气泄漏。

固体氧化物电解池电堆是制氢系统的核心部件,其单电池片为陶瓷材料,对内部的热梯度敏感。因此电堆须将入口、出口温度差,氢气侧、氧气侧温度差控制在一定范围,避免出现过高的温度差导致内部热应力超标,从而导致电堆破损。此外,系统内介质流量与压力的剧烈波动,会造成电堆性能衰减,须采用必要措施抑制波动。

3 结论

本文分析了固体氧化物电解制氢技术现状与面临的问题,可得出如下结论:

(1)固体氧化物电解制氢技术相比低温电解,能够节省电耗,降低制氢成本。

(2)固体氧化物电解制氢目前电堆技术水平进展迅速,但仍无法满足商业化应用要求,须开展进一步研究。

(3)固体氧化物电解制氢应用面临的主要问题为电堆衰减、系统构建与系统安全问题。电堆衰减来源于单电池片本体衰减以及电堆连接板、密封材料的性能劣化,须开展综合性的研究抑制衰减。系统构建须解决氢气回送、热力系统构建、氢气后处理等问题。系统安全则要考虑氢安全、电堆安全问题。

综上,固体氧化物电解制氢是一项颇具前景的制氢技术,但距离商业化应用仍有一段距离,须从电堆、系统各层面继续开展研究工作。