基于人工抽薹原理的蒜薹采摘机设计与试验

耿令新 卢富运 张利娟 李 洋 王恒一

(1.河南科技大学农业装备工程学院, 洛阳 471003; 2.河南科技大学车辆与交通工程学院, 洛阳 471003)

0 引言

我国大蒜种植面积居世界首位[1-2]。蒜薹是大蒜的花茎,营养保健价值较高[3-4]。蒜薹采收具有很强的时效性,如不及时抽薹,对蒜薹的质量及大蒜的产量都会产生严重影响[5-6]。目前,大蒜的播种及收获过程基本实现机械化[7-10]。因蒜薹采摘过程需保证蒜薹采摘质量及尽量避免伤害大蒜植株,造成其采摘要求较高,目前市面上还未出现比较成熟的蒜薹采摘机械,仍以人工采摘为主,不能满足蒜薹及大蒜产业的发展需求[11]。

靳奉奎等[12]设计了一种带有单体仿形装置的蒜薹切除机,通过切除蒜泡和部分蒜薹来促进大蒜的生长。此方法虽然能高效切薹,但将蒜薹作为大蒜的附属品抛弃,不符合绝大多数种植用户的意愿。屈哲等[13]设计了一种蒜薹收获机械,主要通过夹持抽拔机构和曲柄针扎机构相互配合完成蒜薹收获作业。通过ADAMS软件对蒜薹收获机的关键机构进行仿真分析,得到了相关运动参数。朱新华等[14]对收获期蒜薹的不同部位进行了拉伸和压缩试验,得到了不同部位蒜薹能承受的最大载荷及蒜薹机械采摘的最佳夹持位置等关键参数,为蒜薹采摘机械手的设计提供了基础数据。袁志华等[15]对蒜薹的拉伸特性进行试验,采用灰色理论分析蒜薹拉伸强度与品种、含水率、加载速度等因素的关系,得到了相关参数规律。另外,还有一些关于蒜薹采摘机械的专利文献[16-20],因种种原因没有推广应用。因此,研发一种蒜薹采摘机械代替人工抽薹十分必要。

本研究基于人工采摘蒜薹的原理,设计一种蒜薹采摘机,主要包括划茎夹薹装置和拔薹装置,可完成大蒜植株划茎、夹断蒜薹底部、蒜薹拔出和收集等作业。根据蒜薹及大蒜植株的物理特性参数,对划茎夹薹装置和拔薹装置的结构进行设计;通过理论分析,确定机器前进速度与关键部件转速的关系;对硅橡胶板夹薹过程进行ANSYS仿真分析,确定合适的夹薹间隙。利用试验优化出最佳参数组合,通过田间试验验证机器的可靠性。

1 整机结构与工作原理

蒜薹采摘机三维模型如图1所示,主要由划茎夹薹装置和拔薹装置组成,划茎夹薹装置主要包括分禾器、导向条、带针链条、夹盘、橡胶拨棒等,拔薹装置主要包括滚筒、夹手、槽板和凸轮盘等。

机器的全部动力来源于直流电机,电机通过带轮将动力传递到中间轴,中间轴将动力分3路传出:一路传递到行走轮,使机器向前移动;一路通过锥齿轮换向器传递到划茎夹薹装置,使一对带针链条和一对夹盘反向旋转;另一路通过一对齿轮将动力传到滚筒,使滚筒向后旋转。机器工作时,大蒜植株在分禾器的辅助下进入带针链条的间隙中,两侧钢针扎进大蒜植株中,带针链条整体向前下方倾斜,随着带针链条的向后移动,完成将大蒜植株从低到高的划茎作业。在划茎过程结束后,大蒜植株在引导条的引导和橡胶拨棒的拨动下,顺利脱离带针链条。紧接着一对夹盘在大蒜植株的划茎区对其挤压一次,将蒜薹夹断。滚筒上的夹手在凸轮盘的控制下,在滚筒前方闭合将蒜薹夹住拔起,随滚筒转动一定角度,在滚筒的后方张开将蒜薹松开,蒜薹滑落到集薹箱中,完成蒜薹的采摘作业。

导向条在划茎过程中限制钢针的伸出长度,使大蒜植株尽量保持在一对带针链条中间位置,减少大蒜植株向一侧偏移导致蒜薹被划伤的概率;在划茎结束后,限制大蒜植株继续向后移动,减轻带针链条对其的回带现象。橡胶拨棒克服了大蒜植株在划茎结束后无动力向后输送的缺点,有效地增强了划茎夹薹装置和拔薹装置衔接配合。夹手接触蒜薹的一面安装有硅橡胶板,防止在拔薹过程中对蒜薹造成损伤。该机器模仿传统人工采摘蒜薹的原理(如图2所示),分别使用带针链条对大蒜植株划茎、使用夹盘将蒜薹从底部夹断、使用滚筒夹手完成对蒜薹的拔出输送、使用集薹箱对蒜薹收集,各部件之间衔接紧密,有效地提高了采摘蒜薹的可靠性。

综合考虑整机配置、收获要求、作业效率等因素,参考相关块茎状蔬菜收获机作业标准,设计确定整机主要技术参数如表1所示。

表1 蒜薹采摘机主要技术参数Tab.1 Main technical parameters of garlic bolt picking machine

2 划茎夹薹装置设计

2.1 装置组成与设计原理

划茎夹薹装置主要实现对大蒜植株的划茎和将蒜薹从底部夹断的功能,是蒜薹采摘机的关键部件之一,其结构参数直接影响到拔薹损伤率和留叶合格率等多项性能指标。该划茎夹薹装置采用一端传动方式,通过一根链条和一对相同链轮,将动力分别传入划茎夹薹装置的两根主传动轴,实现一对带针链条和一对夹盘的等速反向转动,达到对大蒜植株划茎及蒜薹夹断的目的。该装置主要包括分禾器、导向条、带针链条、夹盘、张紧轮、橡胶拨棒和安装架等部件,其结构如图3所示。

带针链条和夹盘是划茎夹薹装置的两个关键部件。带针链条是将直径为2 mm的钢针焊接在直板滚子带耳链条上而制成,前端倾斜向下安装,目的是将大蒜植株的假茎划开。单个带针链条安装中心距为500 mm,针尖回转半径为55 mm。参考人工采摘蒜薹长度,设计带针链条在机架上安装后,其前端回转中心距地高度为200 mm。测量距地200 mm以上被假茎包裹的蒜薹直径范围为5~7 mm,以此设计两根带针链条针尖间隙l1在0~10 mm范围内可调。其中,直板滚子带耳链条单个链板宽度为23.3 mm,两个相邻链板间隙为2.1 mm。根据距地200 mm以上被假茎包裹的蒜薹直径范围5~7 mm,设计单个链板上等间距安装4根钢针,相邻两个钢针中心距为6 mm,跨过链板间隙两根钢针中心距为7.4 mm,钢针伸出链板长度为10 mm。具体结构如图4a所示。

夹盘安装距地高度在200~250 mm之间可调,目的是在大蒜植株的划茎区将蒜薹夹断,减少假茎包裹蒜薹的阻力,增加后续蒜薹被成功拔出的可能性。测量距地200 mm以上被假茎包裹的蒜薹直径范围为5~7 mm,以此设计一对夹盘间隙为3 mm,试验验证此间隙能够满足设计要求。由于带针链条和夹盘由同一根传动轴带动,为保证夹盘间隙不变,设计加工多组夹盘,多组夹盘除夹盘直径d1不同外,其他尺寸相同,具体结构如图4c所示。

为防止在划茎过程中大蒜植株偏离两带针链条中心面,导致蒜薹被钢针划伤的现象发生,安装导向条来限制大蒜植株的左右移动。测量距地200 mm以上大蒜植株直径范围为6~14 mm,以此设计两根导向条呈八字形固连在安装架上,以前后转动轴中心点位置为基准,单根前端与针尖间距为10 mm,后端与针尖间距为5 mm,导向条直径为4 mm。为使被划茎过的大蒜植株顺利脱离带针链条及增加划茎夹薹装置与拔薹装置的衔接紧密性,在划茎夹薹装置的传动轴上安装橡胶拨棒。为保证拨棒能够拨到大蒜植株,拨棒顶端回转半径需跨过带针链条间隙,设计回转半径为75 mm,直径为10 mm。为减少拨棒对大蒜植株的打击次数,每根传动轴上安装一根拨棒,两根拨棒交错安装。为防止带针链条松动导致划茎作业不彻底,安装张紧轮对链进行张紧,安装导链板限制针尖间隙。

2.2 划茎工作过程分析

为保证大蒜植株在最佳状态下完成划茎作业,带针链条速度需要与整机前进速度相匹配。以扎进大蒜植株的钢针为研究对象,对其运动过程进行分析,如图5a所示。

大蒜植株在划茎过程中,扎进大蒜植株里的钢针的绝对运动轨迹是机器前进速度与带针链条的线速度叠加而成,其满足关系

vt=vr+vs

(1)

式中vr——机器前进速度,m/s

vs——带针链条线速度,m/s

vt——钢针绝对速度,m/s

根据图5a中三角关系可得

(2)

式中α——带针链条旋转平面与水平面之间夹角,(°)

β——带针链条旋转平面与钢针绝对速度之间夹角,(°)

化简得

(3)

由式(3)可知,当K<1时,即vs 为保证带针链条高效可靠地工作,参考茎叶类夹持输送机构倾角范围为20°~30°[21],设计α为25°,β为75°。当机器前进速度为0.24 m/s时,带针链条的线速度应为0.26 m/s,此时处于最佳的划茎状态。 当钢针在理想状态下进行划茎作业时,对大蒜植株受力分析,如图5b所示,大蒜植株受钢针的拉力(其拉力方向与钢针的绝对运动方向一致)、土壤的拉力及自身重力,三力平衡。其满足关系 F1=F+G (4) 式中F1——钢针对大蒜植株的拉力,N F——土壤对大蒜植株的拉力,N G——大蒜植株自身重力,N 由式(4)可知,需要求钢针的拉力小于大蒜植株能承受的最大拉力。钢针对大蒜植株的拉力取决于钢针扎入大蒜植株的根数和钢针扎入大蒜植株的深度,其中钢针的排列疏密已确定,对于同一株大蒜植株,钢针扎入大蒜植株数量相同,钢针扎入大蒜植株的深度由针链间隙决定。故对于同一株大蒜植株划茎时,钢针对大蒜植株的拉力由针链间隙决定,即针链间隙是影响划茎质量的一个关键因素。 拔薹装置主要完成将蒜薹从大蒜植株中拔出并输送到集薹箱的过程,是蒜薹采摘机的关键部件之一,其结构参数直接影响到拔薹损伤率和成功拔薹率等多项性能指标。该装置主要包括夹手、尼龙滑轮、槽板、外轨盘、内轨盘、U形连接板、空心半轴、固定轴和滚筒等部件,其结构如图6所示。其中两空心半轴、两滚筒侧板、两槽板与滚筒固连,随齿轮转动;外轨盘和内轨盘通过3个U形连接板固连,内轨盘与固定轴固连,固定轴穿过空心半轴通过扇形调节板与机架固连。 该拔薹装置采用一端传动方式,通过一对齿轮将动力通过半轴传递到滚筒,带动滚筒向后旋转,达到机械夹手的动力需求。夹手臂构成菱形,一个铰接点固定在滚筒上,其对角线上的铰接点固定在同步轴上,同步轴两端安装有尼龙滑轮,尼龙滑轮被限制在内外轨盘组成的凸轮槽内,槽板限制滑轮只能相对滚筒作径向运动。当滚筒转动时,槽板也随之转动,尼龙滑轮被迫在内外轨盘组成的凸轮槽内移动,使夹手臂构成的菱形沿滚筒径向对角线改变,从而控制夹手的开闭,完成对蒜薹的拔取和输送过程。夹手工作原理如图7所示。 综合考虑机架宽度、大蒜植株行距及内部零件尺寸,设计滚筒长度为620 mm,直径为300 mm。测量未被假茎包裹的蒜薹距地高度为300~650 mm,以此设计滚筒安装高度,滚筒中心轴线距地500 mm。滚筒圆周上均布安装4套机械夹手,夹手随着尼龙滑轮在凸轮槽内移动,分别经过4个区域:闭合区域、逐渐张开、张开区域和逐渐闭合。为保证夹手夹持住蒜薹后,能顺利将其从大蒜植株中拔出并向后输送一段距离,需保证夹手在闭合状态维持一定时间,综合考虑夹手从滚筒前端夹起蒜薹到滚筒后端松开蒜薹的角度要求,减去夹手逐渐张开及逐渐闭合的过渡角度,设计闭合区域和张开区域相对应的扇形角度为120°,可通过转动扇形调节板来调节4个区域的相对位置。夹手臂构成的菱形边长为30 mm,当夹手处于闭合区域时,径向菱形对角线长为50 mm,夹手臂工作部分夹角为0°;当夹手处于张开区域时,径向菱形对角线长为30 mm,此时两夹手臂工作部分顶端之间的距离是夹手拔薹范围区域,因划茎夹薹装置具有将大蒜植株扶正对中的功能,所以夹手拔薹范围不必太大,综合考虑设计夹手拔薹范围为100 mm,此时夹手臂工作部分夹角为51.6°。L形调节板通过螺栓固定在夹手臂上,其工作部分安装有硅橡胶板,目的是在拔取蒜薹的过程中,减小对蒜薹的损伤。L形调节板上开有腰孔,可调节夹手间隙以满足对不同直径的蒜薹拔取要求。按照大蒜植株种植株距为100 mm的农艺要求进行设计,要求在拔薹过程中,每次只能拔取一根蒜薹,即夹手工作部分长度需小于100 mm,以此设计硅橡胶板的长、宽、厚分别为70、30、5 mm。 目前,农户种植大蒜的行距及株距各不相同,为降低蒜薹采摘机的收获难度,需与大蒜种植农艺相结合,整机按大蒜植株种植株距为100 mm、行距为200 mm的农艺要求进行设计。滚筒转速与机器前进速度vr需满足一定关系。当大蒜植株种植株距为100 mm时,则需保证机器前进100 mm,至少有一个机械夹手完成对蒜薹的拔取。因滚筒一周安装有4个夹手,滚筒转速在数值上需不小于10vr/4。当机器前进速度为0.24 m/s时,滚筒转速需不小于0.6 r/s,即不小于36 r/min。 3.3.1材料参数测定 夹手接触蒜薹的一面需要安装柔性材料,该柔性材料要求具有一定的柔性,保证不会损伤蒜薹,也要具有一定的硬度,保证有适当的夹持力。综合考虑,该柔性材料选择硅橡胶[22-23],硬度为50邵氏A,密度为1.3 g/cm3,弹性模量为2.14 MPa,泊松比为0.48。 蒜薹选用大蒜品种为徐蒜918,考虑到对蒜薹进行机械采摘时,包裹在假茎中的蒜薹不适于机械夹手夹持,最理想的夹持位置是未被假茎包裹的蒜薹底部,所以截取蒜薹此部分作为测量样品。利用精度为0.1 g的电子天平和精度为1 mL的量筒测量计算其密度,利用干燥法测量其含水率,重复5次试验取平均值,测得其密度为1.05 g/cm3,其含水率为88.5%。 事先将蒜薹截成长度为10 mm左右的试验样品,利用TA.XTC-16型质构仪对试验样品进行压缩试验,如图8所示。 配合使用精度为0.01 mm的数显游标卡尺,计算蒜薹径向能承受的最大压应力σm、弹性模量E和泊松比μ,重复5次取平均值,分别得到σm=0.81 MPa,E=1.69 MPa,μ=0.44。 3.3.2仿真建模及结果分析 通过ANSYS 19.1软件对硅橡胶板的夹薹过程进行仿真分析,确定合适的夹薹间隙[24-27]。首先在ANSYS Workbench中新建一个模型,在其Geometry中建立硅橡胶板和蒜薹三维模型,随机测量15株蒜薹被假茎包裹最高点的直径,其范围为4.8~6.3 mm,其平均值为5.6 mm,为保证大多数蒜薹不被硅橡胶板夹伤,建模蒜薹直径取6 mm。建模硅橡胶板的长、宽、厚分别取20、30、5 mm。然后在ANSYS的Engineering Date中新建两种材料,分别将硅橡胶和蒜薹的参数输入,在Model中赋予三维模型这两种材料属性,同时添加接触及边界约束条件。当硅橡胶板对蒜薹夹紧,夹薹间隙分别为1 mm和2 mm时,蒜薹和硅橡胶板的等效应力分布云图如图9所示。 从图9a可以看出,当夹薹间隙为1 mm时,蒜薹的最大等效应力为0.916 83 MPa,大于蒜薹径向能承受的最大压应力σm=0.81 MPa,故蒜薹可能出现被夹伤的现象;从图9b可以看出,当夹薹间隙为2 mm时,蒜薹的最大等效应力为0.746 07 MPa,小于蒜薹径向能承受的最大压应力σm=0.81 MPa,故蒜薹不会出现被夹伤的现象。综合考虑,在保证蒜薹不被硅橡胶板夹伤的情况下,硅橡胶板对蒜薹的夹持力越大越好,提高蒜薹被抽出的可靠性,故设定夹薹间隙为2 mm。通过试验验证在夹薹间隙为2 mm时,使用硅橡胶板夹持蒜薹不会出现被夹伤的现象且满足蒜薹拔出夹持力的要求,验证了仿真结果的准确性。 根据GB/T 5262—2008《农业机械试验条件测定方法的一般规定》试验方法,于2021年4月在自行搭建的试验台上,对蒜薹采摘机(图10)进行台架试验,试验地点为河南省孟津县,每组试验使用50株大蒜,固定株距为100 mm。以徐蒜918为试验对象,待蒜薹处于成熟期和拔薹期时,挑选长势均匀、茎叶茂盛及生长状况良好的大蒜植株作为试验物料,测量统计大蒜植株平均自然高度为583 mm,蒜薹被假茎包裹最高点平均自然高度为386 mm,蒜薹被假茎包裹最高点平均直径为5.6 mm,大蒜植株平均健康叶子数量为5.4个。 在前期试验观察和理论分析基础上,选取与机器工作性能密切相关的针链间隙(两平行针链针尖之间的距离)、滚筒转速和夹手闭合起始角(机械夹手刚开始闭合点与滚筒中心的连线和竖直方向的夹角)为试验因素。经过市场调研,蒜薹采摘机工作要求应该满足:蒜薹从夹盘夹断点以上被全部拔出,保证拔出蒜薹有一定的长度;蒜薹被拔出后不应该有机械损伤,保证蒜薹能够方便储存;拔薹后大蒜植株上完整留叶数应该在两个以上,保证蒜头还能继续存活。因此选取成功拔薹率y1、拔薹损伤率y2和留叶合格率y3为试验指标。 4.3.1试验方案与结果 采用二次回归正交旋转组合设计方法进行试验,根据样机实际工作情况,结合理论分析及单因素试验结果,确定针链间隙范围2~6 mm、滚筒转速范围36~66 r/min和夹手闭合起始角范围50°~90°,以此设计试验因素编码如表2所示。 表2 试验因素编码Tab.2 Coding of test factors 表3 试验方案与结果Tab.3 Scheme and results of experiment 在试验过程中,严格控制试验因素外的其他结构参数一致性,避免其他无关因素对试验指标造成影响。为方便对试验过程的观察,统一设定每次机器前进速度为0.24 m/s。试验结束后,在收集统计的过程中应避免人为因素对蒜薹造成二次损伤,确保试验结果的准确性。每个因素组合方案进行3次重复试验,分别测定成功拔薹率、拔薹损伤率和留叶合格率,然后取平均值,其试验方案与结果如表3所示[28]。X1、X2和X3为针链间隙x1、滚筒转速x2和夹手闭合起始角x3的编码值。通过对试验数据的显著性分析,对各因素组合进行优化求解,分析因素交互作用对各指标的影响规律,得到最优的因素组合,并进行试验验证。 4.3.2试验结果分析 利用Design-Expert 8.0.6软件对表3中试验数据进行二次回归分析,对各指标进行多元回归拟合,得到试验因素针链间隙、滚筒转速和夹手闭合起始角与试验指标成功拔薹率y1、拔薹损伤率y2、留叶合格率y3的函数关系,并进行显著性检验[29]。各指标的方差分析结果如表4所示[30-31]。 表4 方差分析Tab.4 Analysis result of variance (1)成功拔薹率y1 (5) 对方程(5)进行失拟检验,失拟项的P值为0.623 6(P>0.1),说明模型拟合程度很高。模型的P值小于0.000 1(P<0.01),表明模型极其显著。其决定系数R2为0.869 8,表明86%以上响应值均可以由这个模型解释,因此,回归方程能够比较准确地对该装置的成功拔薹率指标进行预测。 (2)拔薹损伤率y2 (6) 对方程(6)进行失拟检验,失拟项的P值为0.681 8(P>0.1),说明模型拟合程度很高。模型的P值为0.001(P<0.01),表明模型极其显著。其决定系数R2为0.717 4,表明71%以上响应值均可以由这个模型解释,因此,回归方程能够比较准确地对该装置的拔薹损伤率指标进行预测。 (3)留叶合格率y3 (7) 对方程(7)进行失拟检验,失拟项的P值为0.233 0(P>0.1),说明模型拟合程度很高。模型的P值为0.000 5(P<0.01),表明模型极其显著。其决定系数R2为0.700 1,表明70%以上响应值均可以由这个模型解释,因此,回归方程能够比较准确地对该装置的留叶合格率指标进行预测。 4.3.3响应曲面分析 根据式(5)~(7),通过Design-Expert 8.0.6软件绘制出各试验因素之间显著交互作用对各指标影响的响应曲面,如图11所示。 由图11a可知,当针链间隙分别处于较高或较低水平时,夹手闭合起始角升高对成功拔薹率影响的变化趋势不同,说明两因素的交互作用对成功拔薹率影响显著,并且夹手闭合起始角对成功拔薹率影响高于针链间隙,与方差分析结果一致。当针链间隙处于较低水平时,夹手闭合起始角起主导作用,因为此时针链间隙较小,对大蒜植株的划茎效果较好,随着夹手闭合起始角增大,夹手夹住叶子的概率降低,成功拔薹率逐渐升高;当针链间隙处于较高水平时,针链间隙起主导作用,因为此时针链间隙较大,对大蒜植株的划茎效果较差,随着夹手闭合起始角增大,夹手夹住叶子的概率降低,但蒜薹被拔断的概率增加,导致成功拔薹率变化不明显。 由图11b可知,当滚筒转速分别处于较高或较低水平时,针链间隙升高对拔薹损伤率影响的变化趋势不同,说明两因素的交互作用对拔薹损伤率影响显著,并且针链间隙对拔薹损伤率影响高于滚筒转速,与方差分析结果一致。当滚筒转速处于较低水平时,随着针链间隙的增大,针链对蒜薹的划伤减小,但夹手对蒜薹的拔断概率增加,导致拔薹损伤率变化不明显;当滚筒转速处于较高水平时,此时蒜薹与机架的碰撞程度加大,增加了蒜薹的损伤,随着针链间隙的增大,减小了针链对蒜薹的划伤,拔薹损伤率逐渐降低。 由图11c可知,当针链间隙分别处于较高或较低水平时,夹手闭合起始角升高对留叶合格率影响的变化趋势不同,说明两因素的交互作用对留叶合格率影响显著,并且针链间隙对留叶合格率影响高于夹手闭合起始角,与方差分析结果一致。当针链间隙处于较低水平时,夹手闭合起始角起主导作用,因为此时针链间隙较小,对大蒜植株的划茎效果较好,随着夹手闭合起始角增大,夹手夹住叶子的概率降低,留叶合格率逐渐升高;当针链间隙处于较高水平时,针链间隙起主导作用,随着夹手闭合起始角增大,虽然夹手夹住叶子的概率降低,但因大蒜植株的划茎效果较差,拔薹时更容易将夹盘夹断点以上的包裹叶一起拔出,导致留叶合格率变化不明显。 4.3.4参数优化与试验验证 根据成功拔薹率y1、拔薹损伤率y2和留叶合格率y3的数学模型,可以在约束条件范围内对仿生蒜薹采摘机的试验因素进行优化,得到最优参数组合并对回归模型进行检验。以最大成功拔薹率、最小拔薹损伤率和最大留叶合格率为评价指标,建立优化数学模型为 (8) 通过Design-Expert 8.0.6软件对其优化,其中成功拔薹率y1、拔薹损伤率y2和留叶合格率y3的权重分别为0.3、0.4和0.3,分析得到最优参数组合为:针链间隙3.92 mm、滚筒转速48.32 r/min和夹手闭合起止角78.53°,此时的成功拔薹率、拔薹损伤率和留叶合格率分别为89.10%、20.55%和77.34%。在实际操作中,为方便参数的调节,各参数取整得到最优参数组合为:针链间隙4 mm、滚筒转速48 r/min和夹手闭合起止角79°。 为了验证优化结果的可行性,对取整后最优参数组合进行田间验证试验,每组试验100株大蒜,保证其他因素不变的情况下,重复3次取平均值,试验验证结果如表5所示,即成功拔薹率、拔薹损伤率和留叶合格率分别为90%、22%和75%,与最优参数组合预测值接近。 表5 试验验证结果Tab.5 Verification tests results % (1)基于传统人工采摘蒜薹的方法,设计一种蒜薹采摘机,通过划茎夹薹装置完成大蒜植株的划茎及将蒜薹从底部夹断的过程,通过拔薹装置完成蒜薹的拔出与输送过程,各部件之间衔接紧密,有效地提高了采摘蒜薹的可靠性。 (2)根据蒜薹及大蒜植株的物理特性参数,设计了划茎夹薹装置和拔薹装置的结构参数;通过理论分析,确定了带针链条及滚筒的转速范围;对硅橡胶板夹薹过程进行ANSYS仿真分析,确定了夹薹间隙为2 mm。 (3)由三元二次正交旋转组合试验得最优参数组合为:针链间隙3.92 mm、滚筒转速48.32 r/min和夹手闭合起始角78.53°,此时的成功拔薹率、拔薹损伤率和留叶合格率分别为89.10%、20.55%和77.34%。对取整后最优参数组合进行田间验证试验,证明了最优参数组合的可靠性。3 拔薹装置设计

3.1 装置组成及设计原理

3.2 滚筒转速

3.3 蒜薹夹持过程有限元分析

4 试验

4.1 试验材料与方法

4.2 试验因素与指标

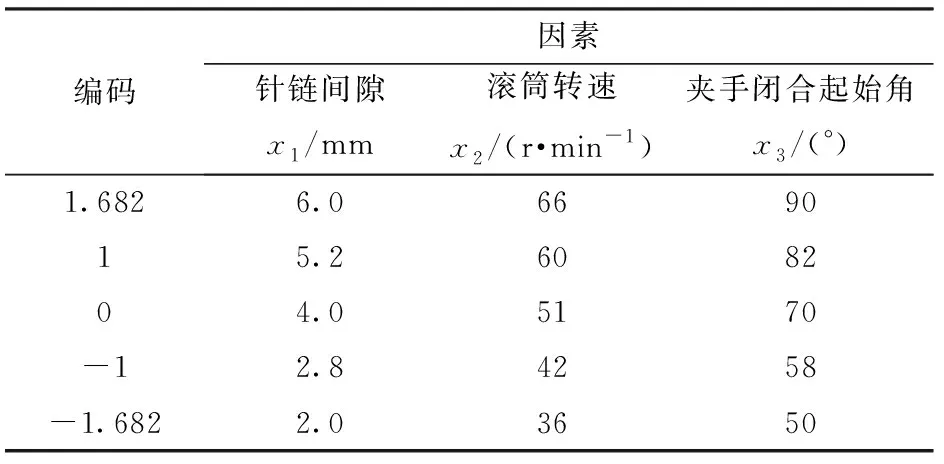

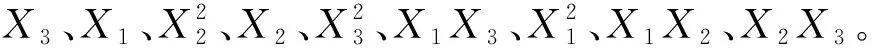

4.3 试验方案与结果分析

5 结论