油菜耕整移栽联合作业机液压仿形系统设计与试验

汤 庆 吴 俊 蒋 兰 吴崇友 肖体琼 江 涛

(农业农村部南京农业机械化研究所, 南京 210014)

0 引言

油菜是我国重要的油料作物,85%集中在长江流域冬油菜产区,其中40%因轮作茬口或气候条件等原因,不具备直接播种的条件,必须采用育苗移栽方式种植。吴崇友团队提出了“毯状苗切块取苗,切缝插栽”的高效移栽方式[1],开发了以拖拉机为动力,将耕整地与移栽功能于一体的油菜耕整移栽联合作业机[2],其包含两个栽植单元,每个单元需要具有独立的地面仿形能力。移栽机栽植深度一致性是衡量移栽机性能的重要指标之一,其与倒伏、埋苗、露苗等多项性能指标有内在关联,栽植过深或过浅都会影响植株的生长以及养分的吸收[3-6],甚至影响作物产量[7]。

仿形技术因可以有效地保证栽深一致性而得到了广泛的应用。在免耕播种机上应用广泛[8-9],用于控制播深一致性,并且多采用单体仿形机构。在许多播种机上都设计了具有仿形功能的开沟器[10-11],实现了自动仿形,提高了播深一致性。为了提高农用车底盘的地面仿形、平顺性和通过性,学者设计了仿形农用车底盘[12]以及其他仿形装置[13-14]。但这些多为机械式仿形,通常利用弹簧形变,采用单点单杆铰链式仿形机构、平行四杆仿形机构、多杆双自由度仿形机构实现仿形功能,但在仿形过程中,随着地表的起伏,弹簧会产生压缩与伸长,对土壤的压力是实时变化的,导致仿形效果差[15]。

为解决机械式仿形存在的问题,国外最早出现了基于机-电-液一体化技术的电液仿形系统[16]。PASI等[17]采用角度传感器和远程超声测距传感器检测地表高度,控制电液比例减压阀,输出相应的压力,从而控制开沟深度恒定。NIELSEN等[18-20]开发了一种犁刀开沟器深度控制系统,控制系统播深稳定性显著高于传统播种机。国内也有多位学者进行了研究[21-23],虽然电液仿形系统能够提高仿形效果,但结构成本高,对系统控制模型要求高。

针对机械式仿形对地面有压实,仿形精度低和电液仿形制造成本高、控制模型复杂等问题,本文结合机械式仿形和电液仿形的优势,提出机械式高度(离地)感应,液压控制的方案,设计油菜耕整移栽联合作业机液压仿形系统并进行试验研究,以期提升仿形精度,提高栽深合格率。

1 系统组成与工作原理

移栽机由两个栽植单元组成,每个栽植单元设置一套独立仿形系统,仿形系统组成与原理如图1所示,主要包括机械系统、液压系统和仿形轮装置。机械系统由栽植器、秧箱和仿形四杆机构组成,仿形轮装置由仿形轮、高度调节机构和拉线等组成。仿形轮装置安装在栽植机构的主梁上,可以随栽植机构上下运动。

移栽机工作前,依据土壤软硬程度及栽植深度要求通过高度调节机构调整仿形轮的初始高度。在开始工作,仿形轮接触地面向上抬起,仿形轮一端通过拉线与液压系统的比例阀阀芯相连,可以拉动阀芯移动。正常作业时拉动阀芯处于中立位置,液压系统液压油直接回油箱,提升油缸不动作。当遇到地面凸起时,仿形轮沿着地面向上抬起,此时带动拉线拉动阀芯操纵杆使换向阀处于左位,液压系统给提升油缸供油使油缸收缩拉动仿形四杆机构向上抬起,仿形轮相对栽植机构向下移动到达正常工作位置,完成向上仿形,为减少液压冲击,在提升油缸有杆腔设置有蓄能器。当遇到地面凹陷时,仿形轮装置的仿形轮沿着地面向下落,拉线收缩使阀芯移动到右位,秧箱在重力的作用下拉动提升油缸伸长,提升油缸中液压油经过换向阀直接流回油箱,仿形轮相对栽植机构向上移动到达正常工作位置,完成向下仿形。

2 关键部件设计与参数确定

仿形轮装置与液压系统是栽植单元液压仿形系统的主要工作部件。在作业过程中,仿形轮装置用于检测地面起伏情况,通过拉线控制液压系统的液压油流向,控制提升油缸动作完成仿形,适应于地面起伏情况下的正常栽植作业。

2.1 仿形轮装置设计

如图2,仿形轮装置依靠固定机架螺栓固定于栽植单元的主梁上,在挡位板上调节高度调节手柄在不同位置,通过铰接在高度调节手柄上的调节连杆拉动高度调节转动体绕高度调节转动轴转动,仿形轮通过仿形轮支架铰接在高度调节转动体上,跟随着高度调节转动体转动,从而使仿形轮实现初始高度的调节以调节不同的栽植深度。在移栽作业时仿形轮相对高度调节转动体的铰接轴转动从而拉动拉线调节液压系统,拉线可以通过复位弹簧作用回位,在高度调节转动体上有弧形槽,控制仿形轮支架在转动过程中限制位置,控制仿形量。

如图3,移栽作业前,仿形轮处于自由状态,仿形轮上连杆AOD绕点O转动,点O固定于栽植单元机架上,OA长为L,DO长为l,点D联动拉线拉动比例阀阀芯控制液压系统,比例阀阀芯从下降位移动到上升位距离为S。当开始作业,仿形轮向上移动处于正常工作位置,拉线拉动阀芯处于中位保压位置,提升油缸无动作。当地面有凸起达到最大上仿形量时,仿形轮由正常工作的点A上升到点E处于地面凸起工作位置,此时拉线端由点D移动到点F,此时lDF=S/2,lAE=LS/(2l),阀芯处于上升位,提升油缸开始动作提升栽植单元;当地面有凹陷达到最大下仿形量时,仿形轮由正常工作点A下降到点G,此时拉线端由点D移动到点H,此时lDH=S/2,lAG=LS/(2l),阀芯处于下降位,提升油缸中液压油直接回油箱,栽植单元下降;根据地形和栽前整地条件,参照播种机的仿形参数,上、下仿形量通常为80~120 mm[24]。可以将lAE和lAG近似为最大上、下仿形量,所以lAE=lAG=LS/(2l)=120 mm,本文设计液压比例阀的阀芯移动行程S=12 mm,即L/l=20。

仿形轮在地面上被动滚动为纯滚动,滚动阻力为滚动轴之间的摩擦力,摩擦力的大小与压力、摩擦因数有关,由于仿形轮与滚动轴材料为确定值且在正常滚动情况下压力也为定值,所以滚动阻力为定值,那么滚动阻力矩为定值。仿形轮滚动动力为仿形轮与地面的摩擦力,由于压力和摩擦因数为定值,同样摩擦力也为定值,但是仿形轮的直径为变化值,所以直径越大,动力矩越大,仿形轮越容易滚动。但仿形轮安装于栽植装置与整地装置之间,且受仿形量限制,仿形轮活动空间有限,综合考虑仿形轮直径为120 mm,材料选用硬聚氯乙烯增大摩擦力,减少粘土。

2.2 液压系统设计

液压系统由液压缸、换向阀、节流阀、溢流阀、卸荷阀、截止阀、提升油缸、蓄能器、油箱和阀芯移动机构等组成(图4),阀芯移动机构包括拉线、阀芯操纵杆等,仿形轮可以拉动拉线移动阀芯操纵杆,根据地面情况使阀芯分别处于上升位、中立位、下降位,提升油缸也相应处于提升、静止、下降位置,栽植单元在提升油缸的作用下随着仿形轮的上升而上升、下降而下降,实现仿形。系统中溢流阀和卸荷阀起到安全作用,防止系统压力过高。当仿形轮感应到地面凸起,仿形轮抬起通过连杆拉动拉线通过阀芯移动机构使阀芯处于上升位(左端),液压马达给提升油缸供油,提升栽植单元,完成向上仿形,在提升油缸有杆腔内设置蓄能器,起到蓄能缓冲作用;当仿形轮感应到地面凹陷,仿形轮下移拉线缩回通过阀芯移动机构使阀芯处于下降位(右端),液压马达不给提升油缸供油,提升油缸原有的液压油通过换向阀流回油箱,栽植单元下降,完成向下仿形,在回油路上还设置了节流阀来调整栽植单元下降速度;当正常作业时,阀芯处于中立位,提升油缸处于保压状态,栽植单元不动作。

液压系统要求在仿形过程中提升油缸能够快速动作,系统液压流量要求在10 L/min以上,由

Q=q0nηV×10-3

(1)

式中ηV——容积效率,取0.85

n——泵转速,取1 800 r/min

q0——泵排量,mL/r

Q——系统流量,取10 L/min

可得泵的计算排量为6.5 mL/r,从泵的标准序列中需选取大于计算排量,所以选取泵的公称排量为8 mL/r,采用定量齿轮泵,型号为CBTSL-F308-AFφL。由此计算得出实际工作中系统流量Q=12.24 L/min。

仿形轮与栽植器的距离为450 mm,按照作业速度2 m/s计算,当感应轮感应到地面凸起或凹陷,移栽机行进使栽植器到达凸起或凹陷的时间为0.22 s,提升油缸必须满足0.22 s使栽植器到达理论的高度。提升油缸必须满足高灵敏度,提升速度公式为

(2)

式中VL——提升油缸的提升速度,m/min

Z——油缸数量,取1

D——活塞直径,取60 mm

d——活塞杆直径,取15 mm

计算可得VL=5.77 m/min。以仿形的极端情况由最低的凹坑到最高的凸起,其仿形量按200 mm来计算,仿形油缸的仿形行程为20.26 mm,提升时间为0.21 s,提升油缸的提升速度满足要求。

在仿形过程中,高压油会迅速进入提升油缸或液压油快速回油箱,由于油缸和负载(栽植单元)具有惯性,油缸的速度不可能立即改变,这时油缸的速度与进入的流量不平衡,多余(或欠缺)的流量就会引起油缸的驱动腔内压力的上升(或下降),导致油缸压力和速度持续振荡,引起冲击[25]。这种振荡一般经过一段时间后,压力与负载力达到平衡而使运动进入稳定状态,但在实际作业仿形过程中,油缸的提升和下降时间很短,很难在短时间内达到稳定状态而使提升油缸一直处于这种振荡状态,降低了仿形的稳定性。为了降低冲击,提高仿形稳定性,本文采用在提升油缸的有杆腔增加蓄能器的方法,依据油缸的工作压力等条件选用惯性小的气囊式SB330-0.5A1/112A-330A型蓄能器。

3 试验

3.1 模拟路面试验

3.1.1试验条件与方法

为检验液压仿形系统的准确性与灵敏性,进行室内的模拟路面试验。制作正弦曲线路面,曲线方程为

y=25sin(4πvt)

(3)

式中v——移动小车的前进速度,m/s

t——时间,s

y——竖直方向上的位移,mm

如图5所示,移动小车推动曲面导轨移动模拟机具前进,移动小车速度可调,油菜移栽联合作业机由电机驱动台架驱动,通过导轨移动模拟移栽机仿形轮在地面上行进。通过高速摄像机拍摄仿形轮在曲面导轨上浮动的视频,利用ProAnalyst高速摄影视频处理软件进行后处理。如图6所示,选取曲面导轨上一点来测定移动小车的行驶速度,以仿形轮的中心点和栽植机构主梁的角点为标定点,分别测定仿形轮和栽植机构竖直方向上的位移。

3.1.2试验结果与分析

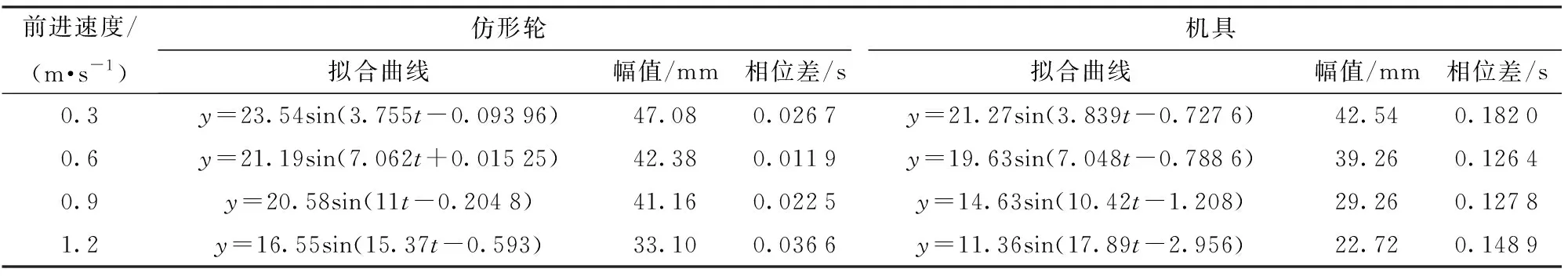

调整移动小车行驶速度,分别试验不同速度(0.3、0.6、0.9、1.2 m/s)下仿形轮和栽植机构的竖直方向上位移,利用Matlab软件对仿形轮和机具试验数据点进行一阶正弦曲线拟合(Sum of sine),得到竖直方向上位移与时间的变化函数,试验结果如图7和表1所示。从仿形曲线观察,仿形轮和栽植机构的竖直方向上位移轨迹和正弦曲线路面趋势一致,液压仿形系统作用明显。4种速度下仿形轮移动幅值分别为47.08、42.38、41.16、33.10 mm,而设计路面轨迹幅值为50 mm,幅值分别降低5.8%、15.2%、17.7%、33.8%,且基本上随着行进速度的增大幅值呈下降趋势。栽植机构的移动幅值分别为42.54、39.26、29.26、22.72 mm,相比仿形轮分别降低9.64%、7.36%、28.91%、31.36%,相比路面轨迹幅值分别降低14.9%、21.5%、41.5%、54.6%,随着行进速度的增大幅值呈下降趋势,而且下降幅度逐渐增大。从图中变化曲线的峰值可以发现仿形轮和栽植机构相对理论行走轨迹的时间均存在一定程度滞后,分别将仿形轮和机具的峰值对应时间与理论行走轨迹的峰值应用时间作比较,得到仿形轮和机具的时间差即相位差,如表1所示,不同前进速度下机具滞后时间均比仿形轮更长,相位差随着前进速度的增大而呈上升趋势。

表1 不同前进速度下的仿形拟合曲线方程Tab.1 Profiling curve fitting equation of different forward speeds

3.2 田间试验

3.2.1试验条件与方法

试验于2019年11月在江苏省南京市白马镇进行。试验地土壤为黄壤土,前茬作物为水稻。试验前,0~10 cm处土壤容积密度为1.26 g/cm3,10~20 cm处土壤容积密度为1.51 g/cm3,0~5 cm处土壤含水率为21.3%,5~10 cm处土壤含水率为26.7%,10~15 cm处土壤含水率为27.2%,15~20 cm处土壤含水率为29.8%,试验现场如图8所示。检测设备包括游标卡尺、秒表、钢尺及卷尺等。

影响液压仿形质量的因素有机组前进速度、栽植单元质量、地面起伏高度差等,液压仿形质量通过栽植深度合格率来衡量,仿形效果直接影响移栽机栽植深度的合格率,故以前进速度、栽植单元质量、地面起伏高度差为影响因素,以栽植深度合格率为试验指标,采用三因素五水平二次正交旋转组合设计方法安排试验。

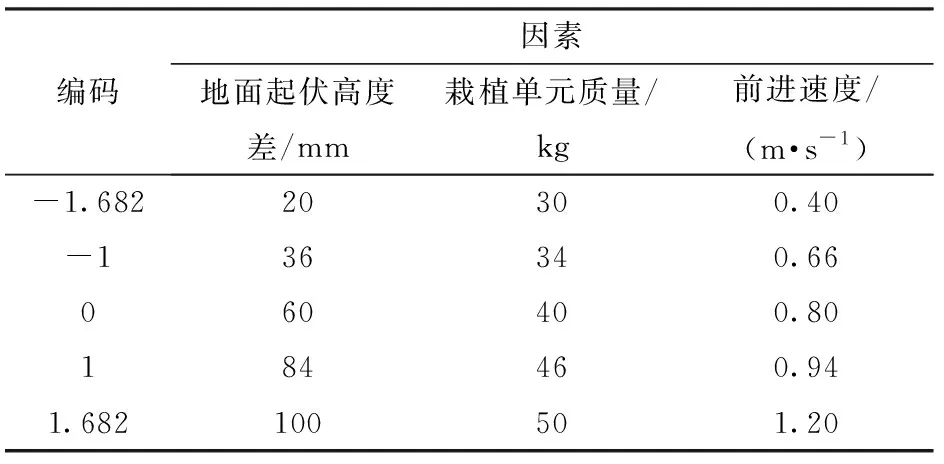

目前,受油菜移栽联合作业机作业的限制,前进速度限制为0.4~1.2 m/s,栽植单元质量定为30~50 kg,地面起伏高度差受田间情况影响在20~100 mm之间。试验因素编码如表2所示。

表2 试验因素编码Tab.2 Coding of factors

3.2.2试验指标测定

栽植深度影响秧苗的缓苗和根系的再生,秧苗基质(土)层上表面等高于覆土表面,其栽植深度按零计。在一个栽植行测定区间内,以当地农艺要求的栽植深度D(应不小于1 cm)为标准,所栽秧苗深度在D±1 cm之内为合格,栽植深度合格穴数所占设计穴数的百分比为栽植深度合格率,试验重复进行4 次,结果取平均值,标准规定该项指标应大于等于75%。

3.2.3试验结果与方差分析

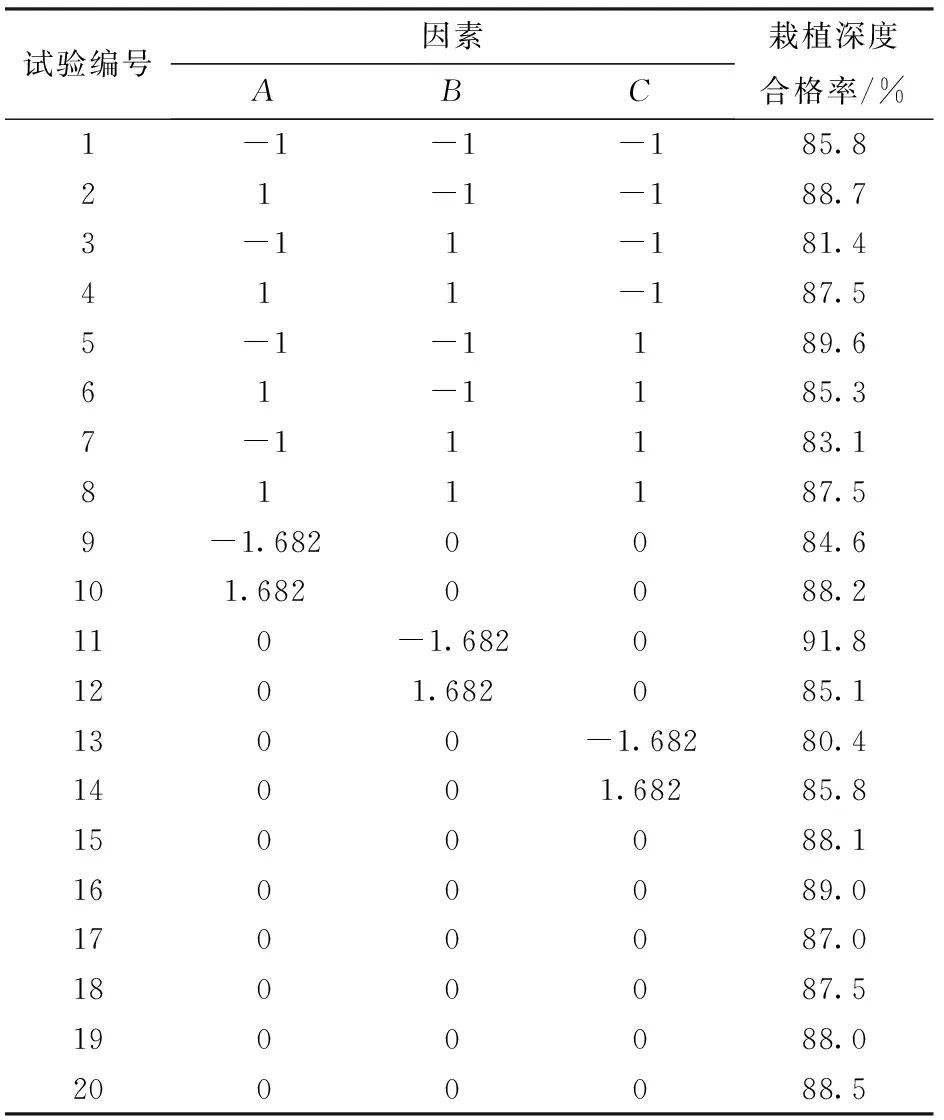

运用Design-Expert 8.0软件对表3试验结果进行方差分析,剔除不显著项,得到栽植深度合格率回归方程:H=89.63-0.065A-0.378B+22.787C+0.0037AB-0.07AC-10.355C2。A、B、C为因素编码值。

表3 试验结果Tab.3 Test results

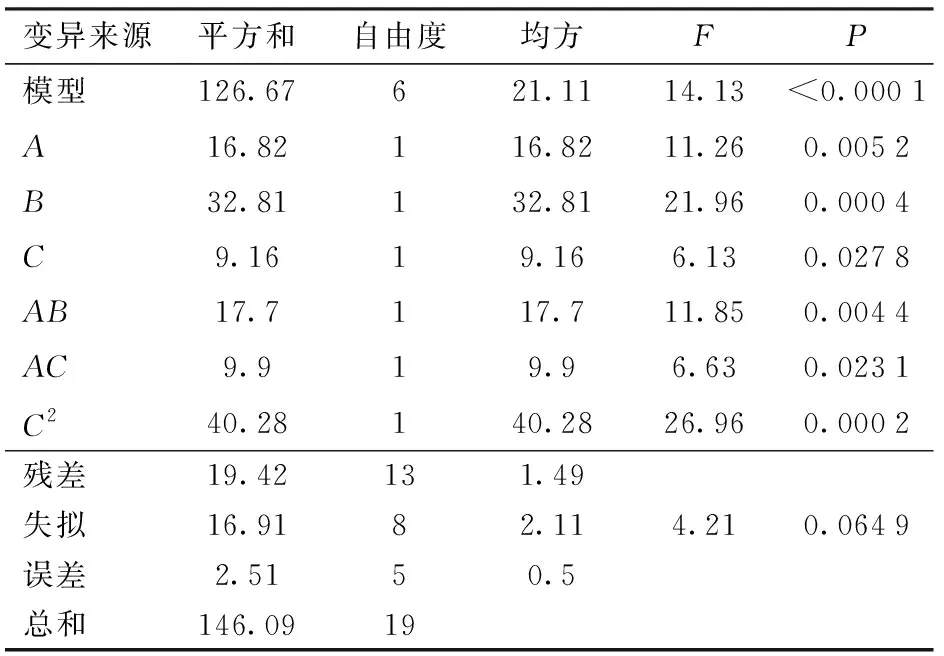

对试验数据进行方差分析,结果如表4所示。从各个因素P值可以看出,栽植单元质量、地面起伏高度差、前进速度对栽植深度合格率都有显著性影响,强弱次序为:B、A、C。交互项AB和AC以及二次项C2的P值均表现影响显著,故所选因素与响应值之间同时存在因素间的交互作用以及二次非线性关系。模型显著性检验F=14.13,P<0.000 1,二次回归方程的检测达到显著水平;失拟性检验F=4.21,为不显著,表明试验范围内模型的拟合性很好;Design-Expert 8.0软件分析结果可知:模型决

表4 方差分析Tab.4 Analysis of variance

定系数R2=0.867 1,表明可以解释响应值86.71%的变化;该模型误差较小,因此可以使用该模型对栽植深度合格率进行分析和预测。

3.2.4交互作用影响

图9为试验因素水平范围内栽植单元质量、地面起伏高度差以及前进速度对栽植深度合格率影响的响应曲面。由图9a可知,当前进速度一定时,栽植单元质量增加,同时地面起伏高度差减小时,可以提高仿形效果,即栽植深度合格率相应增大。由图9b可知,在地面起伏高度差较小时,随着前进速度增大,栽植深度合格率基本增大。但在地面起伏高度差较大时,随着前进速度增大,栽植合格率先逐渐增大到峰值后降低,且随着地面起伏高度差越大,峰值对应的前进速度相对较小。综合上述变化规律可知:栽植单元质量、地面起伏高度差以及前进速度共同决定栽植深度合格率,为了改善仿形效果,提高栽植质量,应当增加栽植单元质量,减小地面起伏高度差,并且选择合适的前进速度。

3.2.5参数优化

通过试验探究地面起伏高度差A、栽植单元质量B以及前进速度C对栽植深度合格率影响规律,依据试验得到的回归方程,以栽植深度合格率H取最大值为优化目标,建立数学模型

(4)

经寻优可得优化后最优值为:栽植单元质量30 kg、地面起伏高度差20 mm、前进速度1 m/s,此时栽植深度合格率H为90.27%。

4 结论

(1)为了解决油菜耕整移栽联合作业机栽植深度不一致问题,设计了以仿形轮为地面高度感应部件和带蓄能器的液压仿形驱动系统。通过试验验证液压仿形系统对提高联合作业机栽植深度合格率有明显效果。

(2)液压仿形系统经过实验室模拟路面试验,结果显示在不同的移动速度下仿形轮轨迹与栽植器的动作轨迹一致,在0.3、0.6、0.9、1.2 m/s 4种速度下仿形轮的移动幅值相比设计路面轨迹幅值分别降低5.8%、15.2%、17.7%、33.8%,且基本上随着行进速度的增大呈下降趋势。栽植机构的移动幅值相比仿形轮的移动幅值分别降低9.64%、7.36%、28.91%、31.36%,随着行进速度的增大呈下降趋势,而且下降幅度变大。仿形轮和栽植机构相对理论轨迹相位差分别为0.026 7、0.011 9、0.022 5、0.036 6 s和0.182、0.126 4、0.127 8、0.148 9 s。

(3)以机组前进速度、栽植单元质量、地面起伏高度差为影响因素,以栽植深度合格率为试验指标,进行了三因素五水平二次正交旋转组合试验。因素影响的强弱次序为:栽植单元质量、地面起伏高度差、机组前进速度。经寻优得到三因素最优值为:栽植单元质量30 kg、地面起伏高度差20 mm、前进速度1 m/s,此时栽植深度合格率90.27%,优于标准值,表面液压仿形系统可以有效控制栽深,提高栽植深度稳定性。