VCR法爆破成井技术在马坑铁矿中的应用

陈进海

(福建马坑矿业股份有限公司, 福建 龙岩市 364000)

VCR法工艺是充分利用爆破漏斗的原理,在上部开凿硐室,供凿岩设备施工垂直下向大直径深孔,下部为出渣水平,供崩落的岩石从下部运出。爆破时,根据爆破漏斗试验的最佳埋深确定VCR法药包的最优埋深及孔底堵塞长度,最终由下往上逐层爆破,每层爆破不大于3 m。实践证明,采用VCR法技术施工天井具有工艺简单、作业条件安全、效率高、便于安全管理等优点,目前在马坑铁矿成功应用,并取得了良好效果。

1 VCR法爆破成井技术方案

以马坑铁矿西区混合井+18~+90 m 水平回风天井为例进行VCR法爆破方案设计,爆破高程区间为+28.83~+96.03 m,深孔单孔凿岩深度为 67.2 m,大直径下向深孔凿岩设备采用T150,孔径Φ150 mm,设计Φ3.8 m的圆形天井,共布置13个炮孔。

1.1 爆破参数的确定

此次方案采用密度为1.077 g/cm3的Φ130 mm乳化炸药,每条长度为42 cm,重6 kg,炸药填装方式为拆装填充炮孔,药包装在Φ150 mm的大孔中的长度为31.5 cm,单次单孔装药量为4节Φ130 mm乳化炸药,单次单孔药包重量为24 kg。

根据矿山的爆破漏斗试验结果,该矿山的围岩药包最优埋深为2.52 m。根据爆破漏斗理论,以中心炮孔爆破形成的圆锥形自由面进行爆破,推算出中间炮孔与四角掏槽孔的间距为0.58L~0.7L(L为药包最优埋深),基于冲击波拉伸破坏理论,此次设计的中间孔作为空孔不装药,以天井下部工作面及掏槽孔爆破形成的空腔为自由面进行爆破,以增加爆破的成功率。

1.2 爆破布孔设计

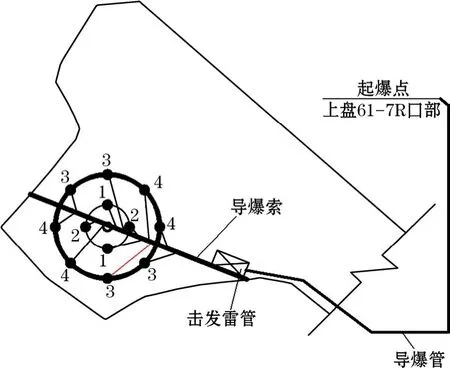

根据利文斯顿爆破漏斗理论推算,该矿山合理的中间炮孔与四角掏槽孔的间距为1.46~1.76 m,同时考虑到大直径深孔凿岩时的偏斜问题及该矿山的中间孔不装药的爆破方案,最终确定炮孔布置方式为:周边孔8个,装药掏槽孔4个,中孔空孔1个。具体设计炮孔平面布置见图1。

图1 90 m水平炮孔平面布置(单位:m)

1.3 爆破方案

1.3.1 装药结构

采用柱状药包耦合间隔装药,Φ130 mm乳化炸药,拆装使用,药卷直径为130 mm,长为420 mm,重为6 kg,底部留抵抗线 0.7~1.5 m;每次爆破装药时先要将孔内水吹净,通孔后用16#铁丝下吊1个用水泥堵孔块封堵孔底,再用岩粉填 0.5 m。然后用吊绳吊下Ф130 mm乳化炸药,装药高度为1.26 m,装药系数为50%。由于爆破后会造成同一圈孔深浅不同,需按实际情况进行调配,使各孔的药面基本保持在同一高度。最后填塞细砂 1.5 m。爆破至5.1 m左右时,将一次性对天井进行破顶爆破。正常爆破单孔装药结构见图2,破顶爆破时单孔装药结构见图3。

图2 正常爆破单孔装药结构

图3 破顶爆破时单孔装药结构

按设计装药结构进行装药时,首先检查炮孔是通孔还是盲孔,如果是通孔,孔底需要堵塞,用铁丝将水泥堵塞块下放至孔底,将铁丝绑扎在长度大于300 mm,直径大于20 mm的竹筒上横向置于孔口,确保水泥块不掉落于孔外,再按设计进行孔底干砂充填。充填完毕后测量孔深,符合要求后开始装药,将导爆索牢固缠绕药包二道后缓慢下放至孔内,装药后要测量装药高度是否符合设计要求,确认无误后按设计进行填塞工作。填塞材料为干砂,以防堵孔。

1.3.2 起爆网络

采用导爆管雷管-导爆索混合起爆网路,孔内采用导爆索起爆各层炸药,孔外用1~10段毫秒导爆管雷管起爆导爆索,再将各孔导爆管雷管与孔外主导爆索连接,形成导爆管雷管-导爆索混合起爆网路。

起爆网路敷设顺序由最里孔开始,依次向导爆索主干线方向敷设。首先,将各孔的毫秒导爆管雷管按已确定的微差段数与起爆体相连,然后,逐个并联到主导爆索上,用胶布捆扎好。导爆索网路连接采用搭接法,搭接长度为20~30 cm,用胶布捆扎好。网路上各分支导爆索与主网路连接方向必须顺着传爆方向且与传爆方向夹角不大于 90°,形成鱼翅状。引爆导爆索的电雷管距孔口20~25 cm,雷管聚能穴要与传爆方向一致。导爆索网路中不允许绕成环状或线扣,以防拒爆,主导爆索为双股导爆索,并每隔1~1.5 m用胶布捆扎在一起,增加传爆性。网路起爆顺序:爆区溜井中间孔先行起爆,接着外圈起爆。

起爆采用导爆管—导爆索—导爆管—导爆索的起爆方式,起爆网路为起爆器→引爆非电导爆管→毫秒雷管→引爆主导爆索→起爆各孔非电导爆管→起爆各孔非电雷管→起爆深孔导爆索→起爆孔中炸药,实现孔底起爆。爆破连接网路见图4。

图4 爆破连接网路及雷管起爆顺序

1.3.3 爆破成井顺序

根据以上装药结构,每次爆破药面高度为1.96 m(孔底堵塞0.7 m+装药长度1.26 m),考虑到爆破对围岩的破坏,且炮孔布置较多,破坏范围将较大,故每次实际爆破进尺会大于装药深度,破坏区范围取17%,每次实际爆破深度取2.3 m。按此计算,该天井将进行27次的正常爆破+1次破顶爆破,破顶爆破深度为5.1 m。VCR成井爆破顺序见图5。

图5 单次VCR成井爆破顺序

2 技术经济指标

在采用 T150凿岩设备施工过程中,不可避免会出现孔偏斜的问题。此次实际平均孔偏斜率为1.66%。具体的各孔凿岩情况见表1。

表1 各孔凿岩情况

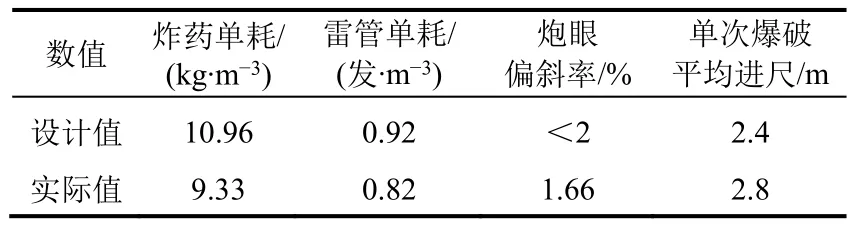

该设计方案爆破28次成井,每次平均爆破进尺2.4 m,实际爆破次数24次,每次爆破平均进尺2.8 m。爆破质量符合设计要求。单次爆破实际技术经济指标见表2,设计与实际的指标对比见表3。

表2 单次爆破实际技术经济指标

表3 设计与实际的技术经济指标对比

3 爆破控制措施

(1)炮孔偏斜过大导致拒爆或冲孔。炮孔发生偏孔过大时,将造成孔底间距的变化,甚至间距超过最大可爆距离或者串孔,这将会对装药结构及爆破自由面产生影响,从而影响爆破效果,甚至产生拒爆及冲孔而使炮孔堵塞。

解决措施:深孔凿岩施工前,须清理场地至硬地;施工完后,须对炮孔的孔底及孔口进行实测,发现两孔的间距过大时,须进行补孔。

(2)装药结构不合理。因为在装药前及装药后测孔深度不准确,导致装药结构不合理,并极易造成以下几种情况:孔底堵塞长度过长,使药包埋深超过最优埋深,从而产生孔底喇叭口,影响下次爆破装药时孔底堵塞过高而超过药包允许最大埋深,导致孔内起爆致使炮孔破坏挤死;药面上部填砂高度过高,在爆破时填砂会迅速上冲,而在孔内迅速聚集,容易导致堵孔;药面上部填砂高度过短,在爆破时会造成爆破能量从上部孔口泄漏,导致冲孔,对孔口造成破坏,甚至孔口整个掀翻。

解决措施:在装药过程中,应对爆破前孔深、底部填充深度、装药高度、上部填充高度进行测量并控制好其高度。一般孔底堵塞长度为0.5~1.2 m,根据各孔深不同,装药时孔底堵塞砂面应在同一平面上,同时在装药后药面也应在同一个水平面上,药面以上的填砂高度一般为1~2 m。

(3)人工操作问题。在VCR法爆破过程中经常会因为操作熟练程度的问题或测孔的误差导致爆破的炮孔堵塞,需要进行通孔,或者炮孔变窄,使得孔堵塞水泥预制块无法下发至孔底。

解决措施:在个别孔堵住,且其他孔的孔间距还在允许可爆间距内,或堵孔长度不超过原孔底封堵的最大允许深度时(设计方案为1.5 m),可不进行通孔,而进行装药爆破;在个别孔通孔,且堵孔长度不长的情况下可用高压风+水进行通孔;在堵孔太长的情况下,须采用原凿岩设备按原来的炮孔参数重新钻孔。

4 结论

(1)随着机械化大型设备的推广,大直径垂直下向深孔阶段空场嗣后充填采矿方法将逐渐在中、大型矿山中推广应用,该采矿方法的天井、溜井如果采用普通法施工,作业条件差,效率低、作业安全无法保证,而 VCR法爆破成井技术能有效解决高位天井、溜井难以施工、安全管理难度大的问题。

(2)VCR法爆破成井的关键技术在于测孔的准确性,只有确保测孔的准确,才能保证每个装药布置严格按照设计要求进行,如测孔不准确,将会使孔底产生喇叭口,这将导致下次装药爆破的药包极易超过允许最深埋置深度而造成炮孔堵塞,严重时会导致炮孔报废,爆破作业无法进。测孔可采用测杆技术(测杆长0.5~1 m)提高测孔准确性。