深部开采和残矿回采复杂条件下通风系统优化研究

彭斌,肖利民

(长沙矿山研究院有限责任公司,湖南 长沙 410012)

0 前言

目前,我国大部分金属矿山开采已经进入500~1000 m开采深度。许多老矿山为维持企业经济效益和正常运转,确保矿山有足够的生产能力,不得不提产扩能,且对早期浅部没有进行回采的残矿进行资源回收与利用[1]。在此形势下,只有扩大生产范围及大量增加作业面,形成多中段同时开采作业的局面。开采深度的增加,导致矿井通风系统变得十分复杂,像这类兼有深部开采和多作业区域的矿井,往往存在通风动力与通风网络不匹配、中段风量分配不平衡、内部漏风和串风严重、深部作业环境温度较高、井下辅扇众多等一系列通风问题[2]。

1 矿山概况

某金矿位于新疆维吾尔自治区西北部,该矿山年产规模为36万t,现阶段有893~575 m之间的8个中段进行开采,893 m中段以上正准备进行残采作业,而575 m中段以下正在开拓掘进。井下现采用两翼的1000 m井、400 m井同时进风,中央600 m井回风,形成两翼进风、中央回风的抽出式通风系统。

目前,在600 m井井口房一侧安装有1台型号为DK40-6-№21/2×200 kW对旋式轴流通风机。在千米井矿区725,675,625 m中段石门内各安装有1台 K40-4-№.10/30 kW 型轴流式风机。另外,在725,675,625,575 m等4个中段至盲风井联络巷内各安装有1台K40-4-№.10/30 kW型风机。

2 矿井通风系统测定评价与问题分析

2.1 矿井通风系统调查与评价

目前,该矿山井下作业范围在不断地扩大,开采不断向深部延伸,作业点不断地变化。由于893 m以上的老采区的残矿品位较高,具有较高的可采价值,将对 893 m 上部的 934,974,1014 m 和 1054 m中段进行残矿回采,575 m中段以下的525,475 m和375 m中段正在进行开拓掘进作业,因此将会形成 15个中段同时作业的局面,导致井下通风问题不断凸显。特别是地表600 m井口的DK40-6-№21/2×200 kW 对旋式轴流通风机已经无法满足深部的作业通风需求,因此,需对该矿井下通风系统进行全面地调查测定分析,进行综合评价,得出评价结果见表1。

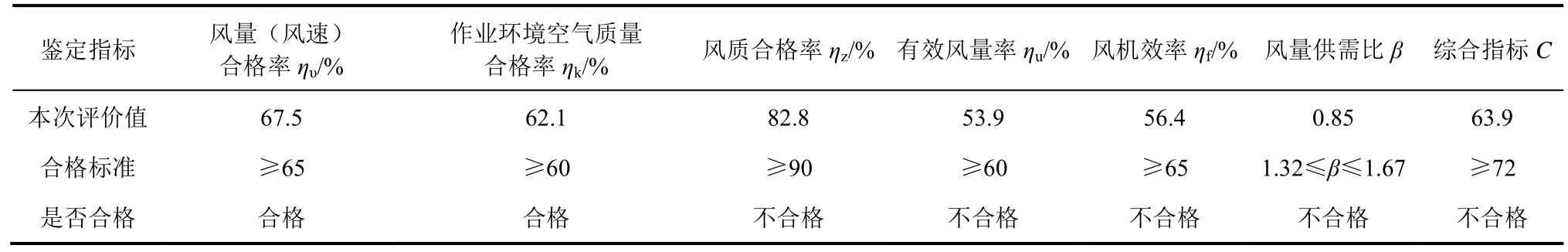

表1 通风系统测定指标统计[3]

由表1可知,综合评价指标为63.9%,属于不合格,且风质合格率、有效风量率、风量供需比等多项指标不合格,说明井下整体通风系统存在较多的问题。

2.2 矿井通风系统问题分析

从现场调查及测定结果看,矿井通风系统目前主要存在以下几个方面的问题。

(1)通风系统综合指标C不合格,整体通风能力偏弱。根据测定评价结果,该矿井通风系统综合指标C为63.9%,属于不合格,说明该矿井通风系统不能满足井下作业通风要求。矿井风量供需比不合格,说明风量的供需基本不平衡,而有效风量率偏低,说明漏风严重,主要原因为通风阻力大且矿井内部调控不到位。

(2)现有主扇风机的供风量无法满足井下生产需求。根据现场测定的结果可知,600 m井井口风机供风量为81.7 m3/s,已经不能满足井下的99.7 m3/s的作业通风需求。

(3)千米井矿区深部通风阻力大,通风困难,进回风段都装有风墙辅扇,不利于风流调控。根据现场调查发现,千米井矿区深部最长通风线路将近4000 m,深部通风阻力大,通风困难。

千米井矿区 1000 m 井的 725,675 m 和 625 m中段的石门和盲风井的回风道内都安装了K40-4-№.11/30 kW辅扇,并且都设置有风门。在进回风道安装带风门的辅扇,将增加系统通风阻力,不利于井下风流的调控。

(4)井下存在多个内部循环、污风串联以及风流短路等问题。由于井下辅扇安装较多,又设置在主运输巷道内,管理困难,容易造成污风内部循环。575 m中段向1000 m井方向反风,反风量达到24.71 m3/s。且893 m中段以上存在多个空区漏风,导致下部中段回风量小。

3 矿井通风系统优化研究

3.1 矿井总需风量计算

经过现场调查及测定井下的作业安排,矿井总风量需要考虑漏风、风量不均衡和调整不及时等因素,在矿井需风量的基础上乘以一定的矿井漏风备用系数K。由于该金矿井下开拓系统比较复杂,作业面分布范围广,内部风流扩散范围大,经综合考虑后,取本矿井漏风备用系数为 1.2。因此,本矿井总需风量为:Qt=99.7 m3/s。773 m及以下需风量为 68.4 m3/s,773 m 中段以上需风量为 31.3 m3/s。

3.2 矿井通风系统优化研究

本文从系统的通风网络、通风动力以及通风构筑物等方面进行优化研究[4]。

3.2.1 矿井通风系统宏观方案构建

根据井下的实际需求,综合考虑利用现有的1000 m井和400 m井进风。考虑到整体通风系统的线路长阻力大,且需兼顾893 m中段以上区域的残采通风、525 m及以下的开拓掘进及生产作业通风需求等,对该矿井下构建主风井两级大主扇+构筑物通风调控方案,即考虑在773 m中段总回风道(即深部总回风道)设置大风压主扇负责深部的通风,在600 m井井口新安装1台大风量风机接力深部回风,并兼顾893 m中段以上的残采回风需求,从而形成两级接力风机机站回风,整体通风系统形成中央回风、两翼进风的中央对角式回风系统。

3.2.2 地表主扇风机的选择与复核

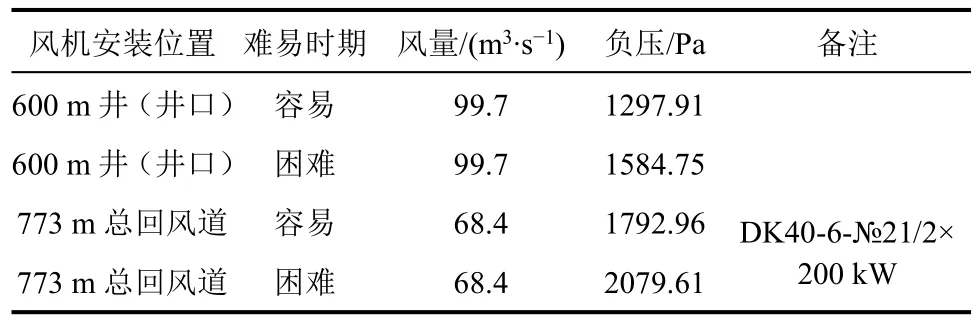

通过对通风系统主风井两级大主扇+构筑物通风调控方案,结合通风系统需风量计算,考虑将原600 m 井地表DK40-6-№21/2×200 kW 风机搬迁至773 m总回风道内,并在600 m井井口增设1台大风量主扇。通过对整个通风系统的最长通风线路和最短通风线路进行阻力计算,在计算阻力过程中并考虑最热月与最冷月自然风压对矿井通风的影响。计算矿井通风系统总阻力,对原风机进行复核以及对600 m井井口风机进行选型。最终通风阻力计算结果见表2。

表2 矿井通风总阻力计算结果

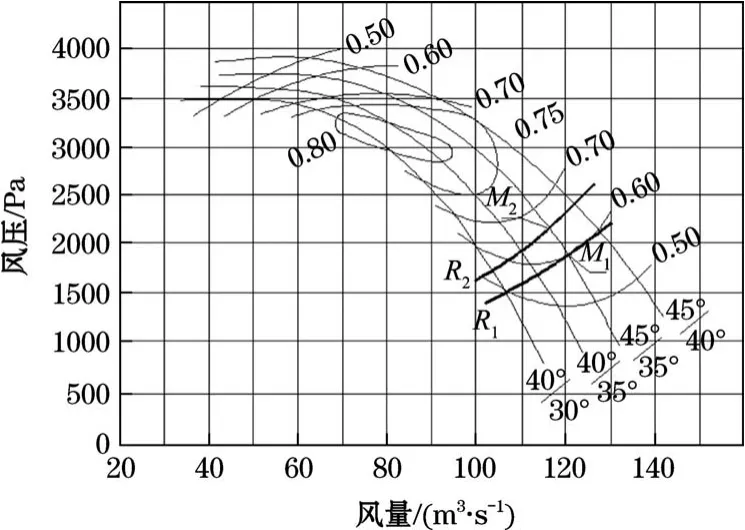

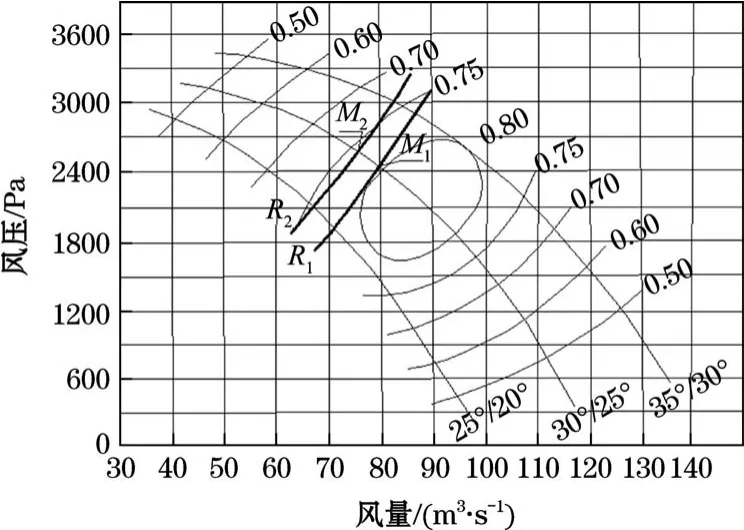

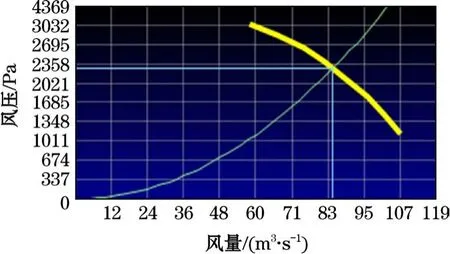

通过上述计算的通风阻力,在考虑风机备用系数以及风阻局部阻力的情况下计算管网通风阻力系数。初步确定 600 m 井井口安装 1台 DK45-6-№.20型对旋轴流式风机。并对新选定风机及773 m总回风道原风机进行校核。校核风机工况特性曲线分别见图1和图2。

图1 600 m井井口风机工况曲线

图2 773 m总回风道风机工况曲线

通过校核上述主扇工况点特性曲线,得到各个风机的工况点参数,见表3。由表3可知,各个风机工况能满足井下生产作业的通风需求。

表3 主扇工况点参数

3.2.3 矿井通风系统优化方案

在确定600 m井井口和773 m中段风机的情况下,需对井下通风系统进行具体调控,使风流能合理分配到各个中段且有效进入到各个作业面,解决新风短路、污风循环等问题,具体优化调控措施如下。

(1)将原安装在1000 m井各中段石门和盲回风井回风道的带风墙辅扇K40-4-№.10/30 kW风机进行停运,在作业区域集中的地方采用通风构筑物和局扇进行调控。

(2)采一矿区(934~773 m)采用400 m井进风,经934 m中段主运输巷和中段斜坡道进入下部 893 m、853 m 和 813 m 中段,最终通过 600 m井排出地表。

(3) 千米井矿区新掘回风天井675 m与625 m中段主巷采用增阻引导调节方案。在725,675,625 m和575 m的回风道内设置调节风门,控制中段回风量,在642 m中段西侧掘进回风天井贯通至625 m中段回风道(调节风门内侧),通过中段回风道增阻将风流引导至作业分层; 934 m 以上区域,600 m井采用集中回风+新增E10回风天井方案;在934~1054 m各中段间E10线附近新增1条回风天井,用于934 m以上残采区域污风汇集后回至934 m中段600 m井石门,再汇入600 m井内,与934 m以下深部污风汇合后,统一经600 m井井口主扇抽排至地表。根据934~1054 m残采区域的矿柱回采方案,E10回风天井采取逐中段往上掘进,以减少基建时间及基建投入。

(4)经本次优化后,井下总共增加了 3台风机,在 934 m 中段 600 m 风井回风道增设 1台K40-6-№.12/15 kW 轴流风机,853 m 和 813 m 中段600 m风井回风道内分别增设1台K40-6-№.11/7.5 kW轴流风机。本矿井须新增手动风门10扇、自动风门3扇、调节风门6扇,密闭墙4道。

4 矿井通风系统优化实践与分析

为确保优化技术的可靠性,采用三维仿真模拟软件进行通风系统网络解算[5],从网络解算模拟优化措施能否满足井下的通风需求[6]。由于现场情况的复杂性及不确定性,在优化措施实践过程中需不断地进行调试,使其进一步完善,以达到最佳通风状态。通风系统网络解算两级风机工况曲线见图3和图4。

图3 600 m井井口风机工况曲线

图4 773 m总回风道风机工况曲线

优化措施现场实践完成后,对整个通风系统进行一次完整的测定。并将测定结果与通风系统设计风量、通风网络解算结果进行对比,具体比较结果见表4。

表4 设计、解算与实测风量对比

由表4可知,优化措施实践后,测定的通风系统总进风量达到106.6 m3/s,能满足设计的99.7 m3/s的生产通风需求,说明优化措施达到了预期的效果,且各个中段的实际进风量与设计进风量基本持平。虽然个别中段的进风量略小于设计进风量,但设计进风量考虑了一定的备用系数,实际进风量能满足通风需求。实测风量基本符合解算风量的数据,说明此次通风网络模拟解算的可行度较高,具有一定的现场指导性[7]。

5 结论

(1)随着开采深度的不断延伸,通风变得越来越复杂,特别是开采多年的老矿山。矿山原有的通风方式、通风主扇以及调控措施等都无法满足现有生产通风需求,对现有通风系统进行优化研究势在必行,也是保障井下安全生产的必然举措。

(2)现有老矿山由于早期采选技术的不成熟,往往只开采富矿体。在如今具有更为先进的采选技术趋势下,对老采区的残矿进行回采是保障资源高效利用的重要举措。在此形势下,势必造成矿山全面作业的趋势,保障残采区域的有效通风也是重中之重。

(3)对通风系统进行优化,首先需对矿山井下通风系统进行调查测定,找出存在的问题以及产生问题的原因。通过对通风系统优化理论与优化技术展开研究,确定合理的优化措施,建立通风系统三维仿真模型进行解算,以及对系统的不断调试是确保优化技术安全可靠的重要技术支撑。