采空区物理模型顶板断裂分析

解明聪

(四川大学匹兹堡学院,四川 成都 610225)

0 引言

露天矿地下隐伏空区分布规律性差、空区顶板极易冒落塌陷,存在严重的安全隐患。露天矿地下隐伏空区的分布情况、空间形态以及空区冒落情况影响着技术人员判断空区顶板的断裂方式,进而影响其选择合理的处理方式[1]。

目采空区处理方法通常有封闭法、加固法、顶板崩落和充填方法4大类[2]。封闭法主要应用在中小型矿山的小型空区和对埋深较大且生产影响较小的空区。加固法处理采空区成本较大,因而应用较少。充填法和崩落法应用较为广泛,充填法中的充填材料有废石、尾砂以及胶结体等,充填法处理采空区需要建设充填系统,因此充填法处理采空区多应用于投资大、成本高、价值高的矿山。崩落法处理采空区通过在采空区顶板周围布置中深孔,爆破崩落空区顶板,使用落岩充填采空区。

某大型露天矿山存在大量采空区,为确保生产安全,需对采空区进行处理。针对矿上实际情况选择顶板爆破崩落方式较为合理。采空区覆盖岩层厚度决定着采空区顶板断裂形式,需分析顶板断裂应力分布,为爆破设计提供数据支撑。

1 矿山工程地质

1.1 矿山概况

矿山地层主要有太古宙鞍山群、元古宙辽河群。太古宙鞍山群是赋存条带状铁矿的地层,这是铁矿中规模最大、储量最多的一种类型,称之为鞍山式铁矿。该矿区存在断裂构造,属于寒岭断裂。该断裂长100 km,以NE60°方向斜穿矿区中部,该断裂带有数条互相平行的断裂组成断裂带,断裂带内岩石为鞍山群变质岩和混合岩。

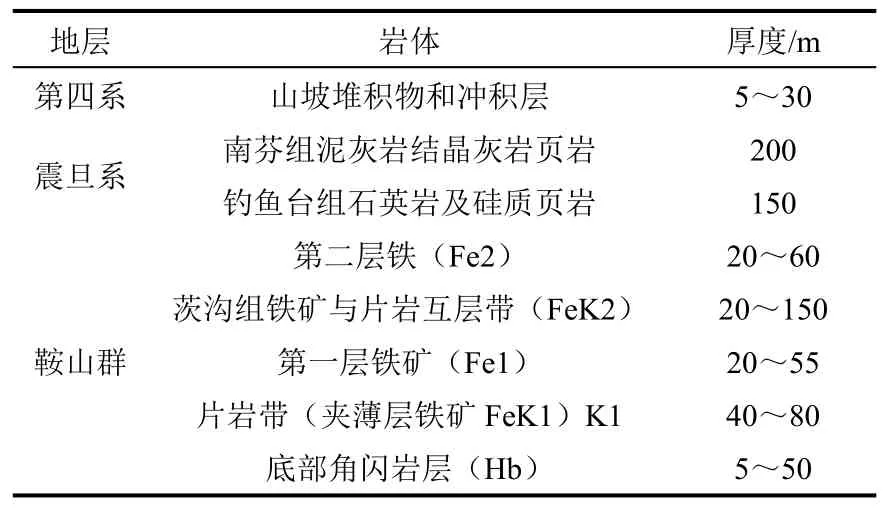

1.2 地层

一矿区地层可分为4大层,最下面的是斜长角闪岩层,其上是含铁带,其中有 2层条带状铁矿(Fe1、Fe2),并夹有一些薄层条带状铁矿、斜长角闪岩、片岩等。分布在一矿区的岩层主要为鞍山群变质岩系及第四系山坡堆积物。除此之外还有混合岩和火成岩类的辉绿岩、角闪岩,石英矿脉及长英岩脉等。岩层分布见表1。

表1 岩层分布

一矿区主要分布岩性为鞍山群茨沟组,地层产状特征:走向290°~330°,倾向北东或南西,倾角为 20°~45°。主要岩性自上而下为:角闪岩层厚20~30 m;片岩带该层位岩性变化较大,厚度为40~80 m。内夹1~2层透镜体状透闪磁铁石英岩;第一层铁矿该层铁矿厚度为20~55 m。主要矿石类型为磁铁石英岩,次要为透闪-阳起磁铁石英岩,赤铁石英岩。该帖矿层中夹有片岩层,一般夹层厚度为 5~15 m;铁矿与片岩互层带该互层带厚度为20~150 m,其中夹有磁铁石英岩或赤铁石英岩1~5层,厚度为2~15 m。

1.3 空区结构

空区位于工作区东部,该空区规模较大,向东西方向延长,南北略窄近似等轴状。该空区整体呈向西北方向倾斜。采空区范围东西长约30 m,南北长约25 m。空区面积约450 m2。该空区顶板最高标高为175 m,整体向西北方向倾斜。空区的底板标高变化较大,最低处标高133 m。采空区的厚度较一致,约40 m。

2 试验方案及原理

2.1 试验方案

采用物理模型试验模拟隐伏空区顶板断裂应力变化,使用落锤冲击试验仪冲击采空区顶板,通过改变落锤冲击高度,计算冲击顶板产生的应力,记录采空区顶板垮落过程及顶板破碎过程中的应力变化。

2.2 相似性原理

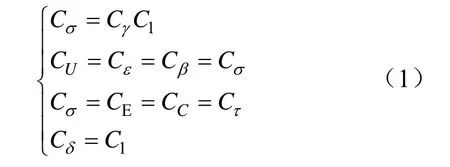

根据相似理论[3],当相似关系满足式(1)时,物理模型与采空区原型的平衡方程、几何方程、物理方程都相等。

式中,C为相似比;γ为材料重度;l为几何尺寸;σ为应力;ε为应变;C为黏聚力;φ为摩擦角。几何相似比为CE=lp/lM,P、M分别代表原型和物理模型。受力条件相似比为Cγ=γp/γM、Cβ=Cp/CM、Cδ=δp/δM、Cσ=σp/σM;摩擦相似比为Cφ=φp/φM。物理模型试验中满足全部的相似判据很难,因此,考虑到试验条件及试验操作的可行性,试验选取主要相似判据:C1=12,CE=100,其他相似条件适当考虑。

2.3 落锤冲击应力分析

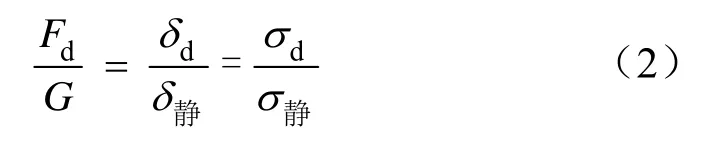

落锤直接作用在采空区顶板上,对采空区顶板造成了冲击作用,其冲击的应力大小符合胡克定律[4],则:

式中,Fd为自由落体作用到采空区模型顶板上的冲击力;G为物体的重力;dδ为冲击力冲击顶板时产生的动力位移;δ静为重物对顶板产生的静力位移;dσ为冲击力冲击顶板时产生的应力;σ静为重物对顶板产生的静应力。

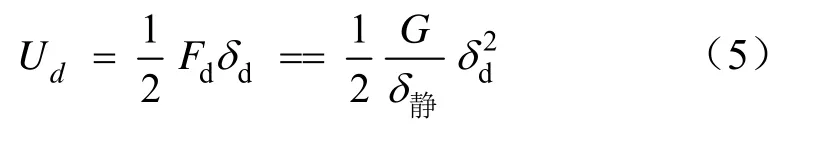

根据机械能守恒定律,冲击物在冲击过程中减少的动能T和位能V应等于被冲击物内所增加的应变能ud,当应变能足够大时,可使被冲击物破坏破碎。

当采空区顶板达到其最大位移δd时,冲击物所减少的位能为:

式中,h为冲击物下落的高度。

由于冲击物的初速度和最终的速度都为零,所以动能T也等于零。采空区顶板所增加的应变能Ud:

3 物理模型试验设计

3.1 物理模型结构

采空区模型设计上层顶板厚度为:10~12.5 cm,长:50 cm,宽:30 cm;空区长:30 cm,宽:30 cm,高:30 cm。采空区整体高度为60 cm。试验使用C80混凝土浇筑物理模型,配比为水泥240 kg,水78 kg,Fa/粉煤灰 I 60 kg,粗沙子 0.5 mm,270 kg,碎石25 mm,550 kg。

混凝土浇筑过程中[5],混凝土内含有大量气泡,需要进行人工捣实。模具外侧有木方进行加固,防止捣实过程中模具损坏,为脱模方便,制作空区模具时,在空区模具的上部黏贴苯板,脱模时将苯板直接挂落。浇筑48 h后进行脱模,并将空区模型放置在室内25 ℃左右的环境下养护28 d。同时用该混凝土浇筑试件24个(Φ50 mm×100 mm),该试件在相同条件下养护,养护时间满足要求。混凝土试件如图1所示。

图1 混凝土试件

对试件进行抗压、抗拉试验,测试混凝土试件的抗压抗拉强度。得到混凝土试件的物理力学参数见表2。

表2 混凝土试件的物理力学参数

经过养护得到采空区模型,如图2所示。

图2 采空区物理模型

3.2 试验装置结构

试验使用JZ-5011落锤冲击试验装置,落锤冲击装置由机架、引导杆、锤体、升降机构和防二次冲击机构、自动落锤机构、标尺、电控箱等组成,落锤外形高度为 3.5 m,有效冲击高度为 0~2000 mm,锤体重量范围为0.5~16 kg ,通过调整配重盘的重量以及冲击高度来实现不同的冲击能量,最大冲击能量为313.6 J。

落锤冲击高度分别为1000,1500 mm,落锤重量为15 kg,产生的冲击力分别147,220 N。通过理论计算得出落锤冲击采空区顶板时的应变能。

4 试验结果分析

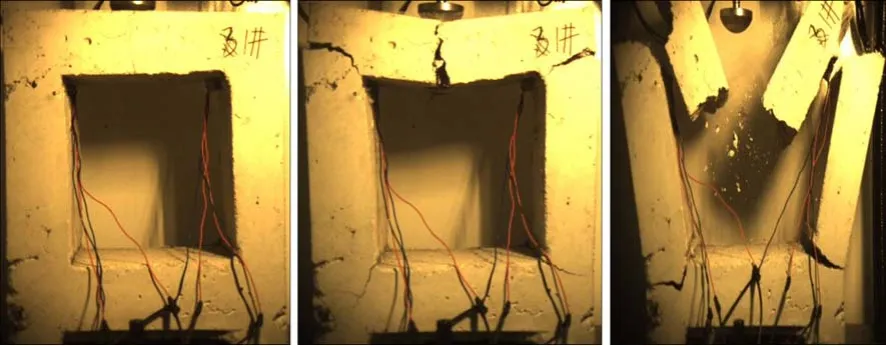

采空区物理模型经过落锤冲击顶板发生变形破坏,顶板破坏时产生向外的应力,使两帮发生向外倾倒,如图3所示。

图3 落锤冲击顶板断裂

落锤冲击高度为1000 mm,冲击力为147 N,落锤冲采空区顶板过程中,顶板与锤头接触的位置发生断裂,冲击位移为3 cm,断裂位置分别为空区两端及接触位置。锤头与顶板接触产生压应力,顶板产生向下的位移,空区顶板与锤头接触部位受到拉应力和压应力共同作用,顶板两端断裂主要是拉应力作用。底板两端开始产生裂纹,逐渐发展直至断裂。锤头冲击顶板时产生应力波,在底板两端发生应力集中效应,且顶板断裂时产生边界效应,致使两端边帮产生向外的作用力,底板两端主要受到两帮拉应力的作用,发生断裂。

落锤冲击高度为1500 mm,冲击力为220 N,采空区顶板断裂过程如图4所示。

图4 落锤冲击顶板断裂

落锤冲击顶板时,锤头与顶板接触,顶板接触位置发生断裂,空区两端发生断裂。顶板与锤头接触位置受到拉应力以及压应力作用,拉应力与压应力直接作用在顶板中,顶板发生断裂。顶板断裂的同时,空区两端受到拉应力作用发生断裂,较比冲击高度1000 mm,冲击顶板的应力较大,顶板受到应力较大,空区两端拉应力较大,因而断裂位置不同。顶板断裂时两帮受到顶板断裂的应力作用,两帮产生向外的作用力,底板两端发生裂纹扩展以及断裂作用,底板主要是受到两帮的拉应力作用,底板发生裂纹扩展及断裂主要是受到边界效应的影响。

5 结论

(1)采空区顶板断裂主要是受到压应力和拉应力作用,主要发生在与锤头接触的位置,顶板两端主要是受到拉应力作用,致使顶板断裂。

(2)采空区物理模型存在边界效应,空区底板断裂时,锤头冲击顶板产生应力波,在底板两端产生应力集中,但是其作用效果较小,底板断裂主要是两帮的拉应力作用。

(3)空区顶板断裂时,顶板挤压两帮顶部,两帮产生向外的作用力,该向外的作用力在底板以拉应力的的形式表现出来,对底板产生拉应力破坏。