复合材料基体裂纹光纤光栅非线性超声Lamb波检测试验研究*

王 容,吴 奇,熊 克,张含琦

(1.南京工业职业技术大学,南京 210023;2.南京航空航天大学机械结构力学及控制国家重点实验室,南京 210016)

目前,碳纤维增强复合材料(Carbon fiber reinforced plastic,CFRP)广泛应用于航空航天领域,因此CFRP的早期损伤检测显得尤为重要。超声检测作为比较常用的一种无损检测技术,具有灵敏度高、检测范围广等优点,可用于CFRP 损伤的评估。其中,超声传感器的选择是非常重要的环节,特别是针对CFRP 的微小损伤,需要超声传感器具有较高的灵敏度。压电陶瓷(Lead zirconate titanate,PZT)是应用比较广泛的一种超声传感器。然而,PZT 传感器存在易受电磁干扰、不耐腐蚀、体积大、重量重等缺点,难以用于恶劣工作环境的航空航天领域中。因此,研究者提出利用抗电磁干扰的光纤布拉格光栅(Fiber Bragg grating,FBG)代替传统PZT 传感器[1]。光纤光栅传感器具有体积小、重量轻、适应恶劣环境等优点,可以检测材料中传播的超声波[2]。

然而,传统的FBG 传感器灵敏度较低,可检测带宽有限,不能有效检测CFRP 中传播的微弱超声信号。因此,为了提高光纤光栅的传感性能,引入相移光纤光栅(Phase-shifted fiber Bragg grating,PSFBG)以提高超声检测灵敏度和带宽[3]。例如,Wu等[4]提出了一种高灵敏度、大带宽的PSFBG 平衡传感系统,系统的带宽可达5MHz。Yu 等[5]利用PSFBG 传感系统成功检测了CFRP 中传播的声发射信号。Hudson 等[6]设计了一种基于PSFBG 的实时在线监测系统,结果表明该系统可以检测CFRP 中传播的超声信号。这些研究均表明,PSFBG 在CFRP 中具有良好的超声检测性能。

在传统的超声无损检测方法中,非线性超声检测因其对微损伤[7]的高敏感性引起了研究者的关注。非线性超声检测方法主要包括高次谐波、波形调制和频率偏移3 种方法[8-10]。超声波在微损伤材料中传播时与损伤相互影响,产生呼吸作用,形成高次谐波,是比较常见的一种超声非线性现象。例如,Hong 等[11]建立了呼吸模型和试验,采用高次谐波法检测金属板的疲劳裂纹,结果表明非线性参数与超声波传播距离和传感角度有关。Polimeno 等[12]基于二次谐波技术成功检测出复合材料中几乎不可见的冲击损伤。Andreades 等[13]通过非线性超声试验和仿真检测复合材料中的分层损伤,结果表明非线性参数与分层损伤的大小成正比。虽然这些研究证明非线性超声检测可以用于复合材料的微损伤,但都是利用PZT 传感器实现非线性超声探测。基于光纤传感器的CFRP 非线性超声检测尚未见报道。

因此,本研究使用高灵敏度的PSFBG 超声系统来检测CFRP 板中的基体裂纹,并与PZT 传感器进行比较。通过对测得的Lamb 波信号进行数据处理,从而计算非线性参数,研究非线性参数与裂纹个数之间的规律。本研究使用PSFBG 传感系统实现了基体裂纹的非线性超声探伤,为CFRP 微损伤的探测提供一个可靠的技术手段。

PSFBG 传感器非线性超声检测

1 PSFBG 传感系统

试验选用的PSFBG 传感器中光栅直径为125μm,栅区长度为5mm。图1 为由激光扫描系统(Agilent B164A)测得的PSFBG 反射光谱,光谱插图红色区域为PSFBG 线性传感区域。PSFBG 线性区域斜率很大,约为71.6/nm。研究表明,PSFBG 光谱陡峭的线性区域可以提高超声检测的灵敏度[14]。由文献[15]可知,PSFBG 可视为两个均匀光纤光栅和相移区构成的法布里-珀罗腔结构,它将光限制在光栅中心附近,因此减小了PSFBG 有效栅区长度。沿光栅长度方向的光功率可表达为:

图1 PSFBG 反射光谱Fig.1 Typical reflection spectrum of PSFBG sensor

其中,z∈(0,L)为沿栅区长度的坐标,L为栅区长度;κ为耦合系数;R为光栅反射率。试验选取的PSFBG调制深度为5.7e-4,对应光功率分布的半高全宽长度约为1.2mm,即为PSFBG 有效栅区长度。短有效栅长的PSFBG 可以提高应变测量的空间分辨率[16],从而检测具有较小波长的超声信号,即扩大了超声检测的带宽。

PSFBG 超声传感系统结构如图2所示,用于检测CFRP 板中传播的Lamb 波。本系统利用一个环形器连接可调谐激光器(Aglient,N7711A)和PSFBG 传感器,并将PSFBG 的反射光和透射光输入到平衡光电探测器(New Focus,2117)中,通过数据采集设备将平衡光电探测器的输出电压数字化。此时,激光波长应锁定在PSFBG 光谱波峰的3dB 位置。由于温度和湿度的变化会导致PSFBG波长发生偏移,影响超声检测的灵敏度,因此在试验中引入比例-积分-微分(Proportional-integral-derivative,PID)反馈控制将激光波长锁定在光谱波峰3dB 位置处,消除外界环境的影响。

图2 PSFBG 传感器非线性超声检测Fig.2 PSFBG sensor for nonlinear ultrasonic detection

2 非线性超声检测原理

当超声波通过健康CFRP 板时,板中只存在固有的材料非线性βM和几何非线性βG。在含有基体裂纹的板中,非线性还包括基体裂纹与超声波相互作用引起的接触声非线性βCAN。考虑试验设备引起的非线性βE,总的非线性β可表示为:

研究表明,在含有基体裂纹的CFRP 板中,βCAN是主要成分[17]。CFRP 非线性理论可以简化成非线性弹簧模型,模拟界面与超声波的相互作用[18]。因此,相对非线性参数β′可以表示为:

其中,A1为基波幅值;A2为二次谐波幅值。

非线性超声试验

1 CFRP 超声试验设置

将单向碳纤维预浸料按照[90404]S的顺序进行铺层,经过热压机高温高压作用后形成试验所需的CFRP 板,厚度为2.3mm。将CFRP 板裁剪为200mm×20mm,并对其边缘进行研磨及抛光处理,未观察到CFRP 板损伤。CFRP 超声试验布置结构示意如图3(a)所示,裂纹标注位置为三点弯曲试验固定裂纹形成区域,具体裂纹信息将在下节中进行描述。试验选用压电复合材料(Macro fiber composite,MFC)作为激励源,类型为P2 型,尺寸为14mm×7mm。利用氰基丙烯酸酯黏合剂将其粘贴在距三点弯曲试验中间加载点60mm处。1 根布拉格波长接近1550nm的PSFBG 粘贴在CFRP 板距加载点位置60mm 处。在靠近PSFBG的旁边粘贴一个直径为5mm,厚度为3.2mm 的PZT 传感器(New Focus,AE- 900M),以验证PSFBG 检测结果的准确性。

试验中激励信号选取为Hamming窗调制周期为10 的猝发正弦信号,中心频率为1.0MHz。将信号发生器(Aglient,33521A)产生的信号经放大器放大后,输入MFC 激励器,产生峰-峰值为60V 的超声波。通过示波器(Keysight,DSOX2004A)检测PZT 和PSFBG 传感系统探测器的输出电压,采样频率为10MHz。数据经过4096 次平均后进行降噪记录。

2 三点弯曲试验

为使CFRP 板在较为可控的位置产生裂纹,利用测试机(INSTRON,M10-16280-EN)进行三点弯曲试验,如图3(b)所示。支座支持跨距为72mm,加载点位于两支撑点中间位置。试验中采用位移控制,加载速度为0.5mm/min。加载时CFRP 上层材料受压缩应力,底部受拉应力作用。由于特定[90404]S的CFRP 铺层顺序,底部抗拉强度较低。因此,CFRP 板将最先在加载点位置底部附近产生基体裂纹[19]。

图3 CFRP 试验结构示意图(mm)Fig.3 Schematic diagram of CFRP test structure(mm)

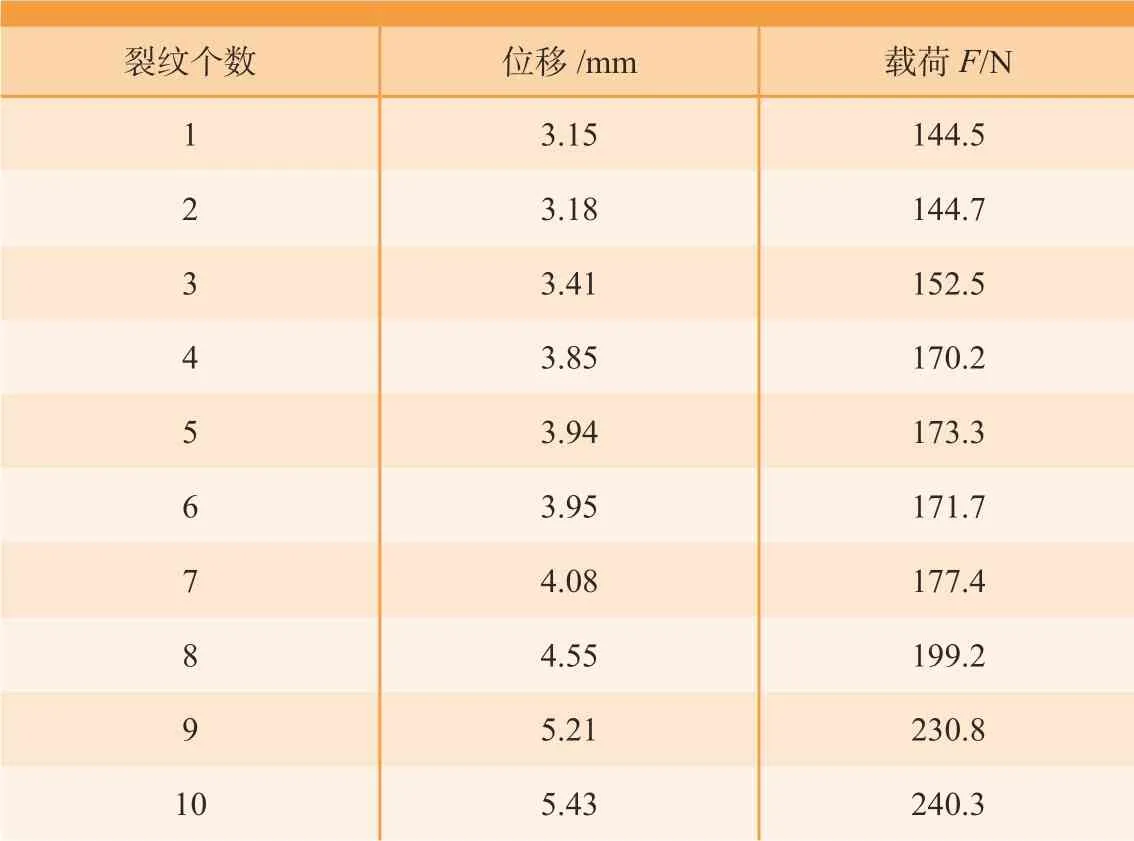

对CFRP 试件进行三点弯曲试验,在分别产生第1、2、4、6、8、10 条裂纹后,暂停加载,对试件进行超声试验,因此,共进行6 次加载。图4为将加载曲线叠加而成的位移和载荷关系。当CFRP 产生裂纹时,载荷会出现一定程度的突变,如图4所示。例如,当位移达到3.15mm,载荷为144.59N 时,观察到荷载突降,对应产生第一条裂纹。试验中发生了10 次载荷突降,因此,对应产生了10个基体裂纹。图5 为CFRP 基体裂纹照片,表1 为CFRP 板产生每一条裂纹时的加载情况。通过测量发现10 条裂纹在加载点位置23mm 范围内。可以明显看出三点弯曲试验使CFRP 试件共出现了10 条基体裂纹,利用光学显微镜观察试验件侧面得到的典型基体裂纹对应形状(图5)。基体裂纹由试验件表面贯穿了90°铺层方向,裂纹长度为20mm,裂纹面平均宽度约为2μm。CFRP 中未发现分层或其他损伤。

表1 CFRP 位移-载荷加载数据Table 1 Crack and loading conditions of CFRP

图4 三点弯曲加载曲线Fig.4 Load curve of three-point bending test

图5 CFRP 板90°纤维方向产生的裂纹Fig.5 Matrix cracks generated at the bottom 90° layer of cross-ply CFRP

3 试验结果分析

图6(a)和(b)与图7(a)和(b)分别为当CFRP 板产生2 个基体裂纹时,PZT 和PSFBG 检测的典型超声波形及对应的傅里叶变换结果。可以看出,两种传感器到达时间基本一致。但检测到的波形并不完全相同,这是由于传感器特性不同造成的。对信号进行频谱分析,发现大部分能量集中在1.0MHz,这与输入信号中心频率相同。同时,信号中存在少量的2.0MHz 的二次谐波成分,证明CFRP 板中存在超声非线性。由试验结果可知,PSFBG 可以准确检测CFRP 板中高达2.0MHz 的高频超声非线性信号。为了有效提取超声信号的基波和二次谐波幅值,采用中心频率为2.5,带宽为2 的Complex Morlet 小波基,对信号进行小波变换[20]。PZT 和PSFBG 的小波变换结果分别如图6(c)和7(c)所示,大部分能量集中在1MHz处,其中放大区域为二次谐波能量集中区域。从小波变换结果中提取基频和谐波频率处的包络线,选取包络线第一个峰值,分别记为A1和A2,如图6(d)和7(d)所示。将其代入式(3),计算出PZT 和PSFBG 的相对非线性参数β′。

图6 PZT 检测的超声信号Fig.6 Typical ultrasonic signal of PZT sensor

图7 PSFBG 检测的超声信号Fig.7 Typical ultrasonic signal of PSFBG sensor

利用PSFBG 和PZT 传感器检测并采集基体裂纹数从0 增长到10时CFRP 试件中传播的Lamb 波信号,计算对应的β′值。对β′归一化处理,即将所有的β′值均除以健康状态的值。图8 为β′和基体裂纹个数的关系线性拟合结果。可以看出,随着裂纹数量的增多,β′近似线性增长。这是由于超声波在传播到基体裂纹时,与裂纹界面发生相互作用,产生接触声非线性βCAN,基体裂纹的增多会使βCAN变多,因此对应的β′不断增长。并且,PSFBG 检测结果中β′上升趋势明显高于PZT 结果。表2 比较了PZT 和PSFBG 检测结果的线性拟合斜率和标准差,可以看出PSFBG 检测的β′斜率更大,这种大的倾斜度更有利于表征CFRP 基体裂纹数量的变化,表明PSFBG 具有更高的非线性超声检测灵敏性。但PSFBG 的标准差要高于PZT,可认为PZT 检测结果更趋近于线性,更加稳定。因此,综合试验结果表明,PSFBG 传感系统可用于CFRP 基体裂纹的非线性超声检测,且具有高灵敏度的优势。

表2 β'线性拟合参数Table 2 Linear-fit parameter of β'

图8 β'与基体裂纹个数的关系Fig.8 Relationship between β'and number of matrix cracks

结论

(1)提出的高灵敏度大带宽的PSFBG 传感系统可以有效评估CFRP 基体裂纹的数量。

(2)试验结果表明,随着CFRP基体裂纹数量的增加,相对非线性参数近似线性增长。

(3)PSFBG 相比于PZT 具有较高的CFRP 非线性超声损伤检测灵敏度,可以成为CFRP 结构健康监测的潜在工具。