基于TRIZ的飞机大型结构件加工适应性装夹设计

刘 适,马 飞,褚福舜

(航空工业成都飞机工业(集团)有限责任公司,成都 610091)

1 飞机大型结构件加工变形要因及机理

飞机大型结构件的毛坯材料以预拉伸板料或锻件为主,多采用数控加工去除多余金属材料得到最终零件。毛坯状态不佳、零件结构刚性差,切削力过大、切削热及切削振动等均容易导致零件变形[2]。大量研究表明,引起工件变形的原因可以分解为弹性变形、塑性变形、热变形和残余应力变形[3]。文献[4-5]对导致产生加工变形的诸多因素进行了分析,发现其中残余应力的释放与重分布对薄壁构件的影响较大,是导致零件变形的主要影响因素,其机理在于零件毛坯在制造时受内外部冷却速度不同的影响,外层冷却快而内层慢,故毛坯外层表现为拉应力状态,内层为压应力状态。只有拉压应力处于平衡状态毛坯才能够稳定,故自平衡是残余应力的重要特性[6],但是自平衡不代表应力在毛坯内部是均匀分布的。当加工零件时,毛坯形状发生变化,残余应力的自平衡被打破,为了形成新的自平衡,残余应力会重新分布,在宏观上就表现为零件的变形。残余应力的重新分布变化越大,零件的变形就会越大。

在实际加工中(图1),零件被夹具夹持固定,随着加工中材料被逐渐去除,残余应力失衡,并呈现逐步释放的趋势。而由于零件受到夹紧力的限制,应力释放受到约束,故此时零件的变形表现得并不明显。一旦加工完后将夹具拆除,零件不再受到夹紧力的外力约束时,应力将完全释放,零件就会产生显著的变形。加工后的零件应力场还将慢慢转化为更低能量的分布状态,工件形状还将随之变化,但是该变形远小于工装释放瞬间的变形。实际加工的情况也证明了毛坯件的内应力释放及再平衡是导致航空结构件整体变形的主要因素[7]。从上述过程也可以看出,夹紧力与加工变形有较大的相关性,因此,装夹方式和夹具的设计对于加工变形的控制有着重要影响。

图1 零件在夹具装拆中的变形过程示意Fig.1 Deformation process of part’s clamping and unclamping

2 飞机大型结构件加工变形控制主要方法

2.1 毛坯选择

从毛坯产生残余应力的机理上可看出,零件毛坯本身的应力状态对零件加工变形影响较大[8]。如果毛坯应力分布均匀,其加工变形的规律就易于掌握,通过提前测量应力分布进行加工前仿真、生产过程中的数据跟踪监控等,较容易通过工艺方案优化等手段有效控制零件的加工变形。反之,如果毛坯的应力分布不均,毫无规律,则使零件的变形不可控。在生产实践中通过使用进口材料和国产材料的对比,明显发现使用残余应力分布较均匀的进口材料加工的零件变形较小,而国产材料由于残余应力分布不均匀,加工出的零件的变形问题明显比采用进口材料加工出的零件严重。

近年来,由于技术封锁等原因,用于飞机大型结构件加工制造的进口毛坯已经难以获取,而且即使能够少量采购价格也极为高昂。因此,一方面为了满足成本控制需求,另一方面也是为了积极响应国家号召、推动国内毛坯厂家的发展,国产毛坯正在逐渐取代进口材料,这也客观上造成零件变形问题成为当前航空结构件制造的一个瓶颈。

2.2 内应力预释放

内应力预释放主要是指通过时效处理和加工出应力释放槽或缺口,使零件在精加工前的应力尽可能释放,变形充分,精加工前再通过重新调整基准,保证精加工的正确性[9]。

针对典型的双面大型结构件,实际加工采用的工艺方案为:粗加工A面→自然时效→粗加工B面→自然时效→专用夹具压紧精加工A面→松开夹具自然时效→无应力状态重新修正基准面→专用夹具压紧精加工B面。

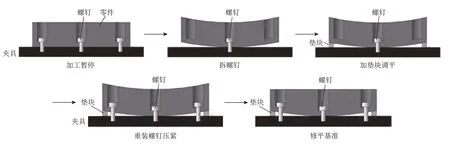

上述工艺方案其实就是在整个零件加工过程中通过自然时效多次释放应力来逐步消除变形的影响。该方案的问题是加工周期长,人工操作多。加工过程中需要松开夹具,在无应力状态下人工加垫调平,重修基准,这个过程视零件的变形情况甚至有可能需要反复多次。其典型过程如图2所示。

图2 拆装夹具及调平修基准典型过程Fig.2 Typical process of setting fixture and adjust datum

对于不同种零件其变形情况及变形量均不相同,而即使批产的同一种零件,每一件的变形量等具体情况都可能有较大差异,给人工调整操作带来了巨大困难,造成生产质量的不稳定和生产效率的低下。

为使旅游信息在英语读者中产生积极的反响,可以采用由此及彼的类比方法拉近读者与中国文化的距离,这样容易使他们产生认同感和亲近感。以“梁山伯与祝英台”为例,若要使西方读者明白两个历史人物,单单靠一两句话恐怕难以解释清楚,然而如果我们用“Chinese Romeo and Juliet”来进行类比,那就既简单明了又清楚无误了。相似例子还有把“绍兴”译为“Oriental Venice”;把“江南”译为“land of milk and honey”等等。采用这样跨文化类比手法能使外国游客将他们陌生的中国人物、事件、地点、年代与他们熟悉的人物、故事或所处的年代直接或间接地联系起来,便于理解和接受。

对于航空大型结构件加工变形控制而言还有很多其他方法,也各有优缺点,但实践表明,在尽可能选择优质毛坯的情况下,内应力预释放仍是一种相对简单有效的方法[10]。对于内应力预释放的方法而言,最重要的问题是零件的反复装夹,因此,对零件的装夹系统进行改进是解决问题的一个主要方向。为了提高改进和创新的效率,选择TRIZ 这个工具作进一步的分析。

3 基于TRIZ 理论的问题分析

TRIZ 是俄文“发明问题解决理论”对应的拉丁字母缩写,是一种基于知识的、面向人的解决发明问题的系统化方法学。TRIZ 理论作为解决工程实际问题行之有效的工具之一,已被广泛应用于产品创新设计、优化改进等多个方面[11]。TRIZ 理论提出了多种分析方法和工具,其中对问题的分析是解决问题的重要阶段,包括系统组件模型建立、资源分析、功能分析等,再利用技术或物理冲突等工具寻求创新原理,找到解决问题的捷径,从而推动产品的改善和创新。

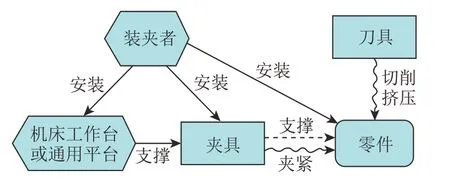

如图3所示,重点对数控加工装夹系统进行分析,建立系统组件模型。系统的作用对象为零件,组件为刀具、夹具,超系统组件为装夹人员和机床工作台或通用平台。通用平台上一般均布孔系或T 型槽,是为了增强机床装夹灵活性而在实际生产中经常使用的工具。可见零件与刀具、夹具之间存在着有害和不足的作用,这是改进问题的重点。

图3 系统组件模型Fig.3 Component model of system

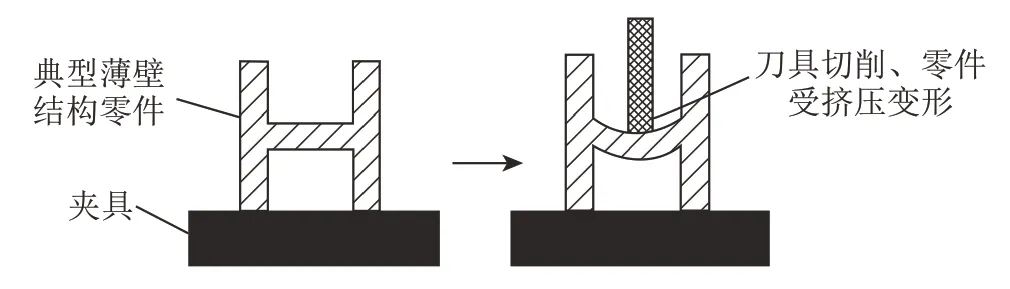

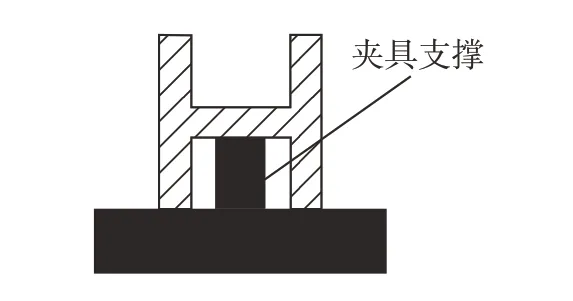

图4所示为刀具对零件进行切削挤压,在零件薄壁无支撑的情况下,很可能会造成零件较大的局部变形,同时也有发生颤振的可能,因此,此时刀具对零件是有害作用。为了减轻这种影响,通常在夹具上设置支撑,增强加工刚性,但这就增加了夹具的复杂性,如图5所示。

图4 无支撑腹板受刀具作用发生变形Fig.4 Deformation of unsupported web by effect of cutting tool

图5 夹具上防止零件变形的支撑Fig.5 Support on fixture to prevent deformation of part

加工时夹具固定在机床工作台或者通用平台上,夹具对零件起到支撑和夹紧作用。正常情况下,夹具对零件施加的支撑与夹紧作用是有用功能,但是加工中出现变形问题却正是因为这两个因素的影响。首先由于飞机结构件多是薄壁零件,零件结构刚性差,夹具对零件的支撑不足,就会出现如图4 中类似的情况,需要采取如图5 类似的加强支撑。而夹具的有害作用则表现为夹紧力对零件应力释放的阻碍,即夹紧力对加工有利,对变形有害。

4 基于TRIZ 理论的解决方案概念设计

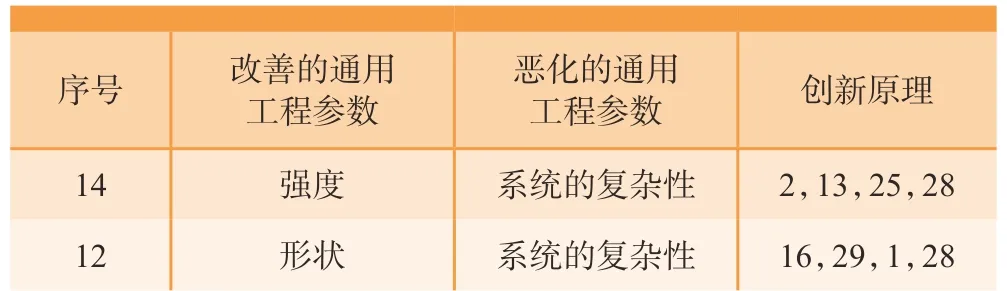

TRIZ 理论解决问题主要是要研究系统中的矛盾或冲突,提出了技术矛盾和物理矛盾两种,矛盾是通过TRIZ 理论确定的39 个工程参数来描述的[12]。从对问题的分析中可以发现加工中既需要夹紧力压紧零件,但又不需要夹紧力阻碍应力释放,因此系统的物理矛盾是“力”。而另一对是技术矛盾,即两个参数的影响,优化一个参数但另一个参数恶化。为了增强零件的加工刚性(即强度),导致夹具上要增加支撑,使夹紧结构更复杂,因此,技术矛盾是“强度”和“系统的复杂性”。

针对物理矛盾,采用条件分离的原理可以解决,即切削零件时用夹具压紧,切削完成后松开夹具,这也是前文提到目前采用的方法,但缺点就是人工操作复杂,耗时长。因此,重点应想办法如何快速的使夹具在夹紧与松开的状态下转换。

针对“强度”和“系统的复杂性”这对技术矛盾,通过阿奇舒勒矛盾矩阵来寻找创新原理,如表1 中序号14所示。其中创新原理25 为“自服务原理”,创新原理28 为“机械系统替代”原理,如果夹具能够从一个刚性体借助一定机械系统变为柔性装置,自动适应零件的变形,既保证压紧,又保证应力释放,则可以解决上述的矛盾[13]。

5 基于TRIZ 理论的详细方案设计

根据概念设计的思路,要想使夹具成为一个具有自服务功能的能够自动适应零件变形的物体,则在切削完成后夹具的形状要发生变化,这必然需要引入相应装置或设施,也即增加了系统的复杂性,由此可以得到一对技术矛盾:改善“形状”与恶化“系统的复杂性”。如表1 中序号12所示从矛盾矩阵表中得到创新原理16,29,1,28。其中创新原理29 为“气压和液压结构”原理,创新原理1 为“分割”原理。

表1 矛盾矩阵表Table 1 Contradiction matrix

运用“分割原理”,考虑将整体夹具模块化,用不同的模块来支撑零件不同的部位,这就为夹具从刚性体变为柔性体创造了条件,如图6所示。

图6 模块化夹具Fig.6 Modular fixture

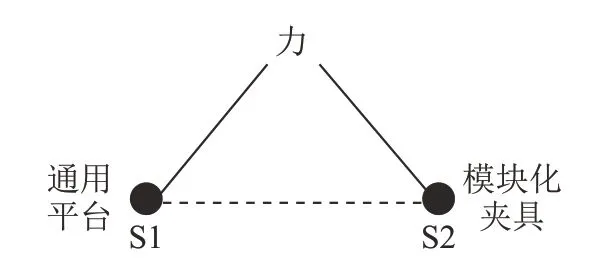

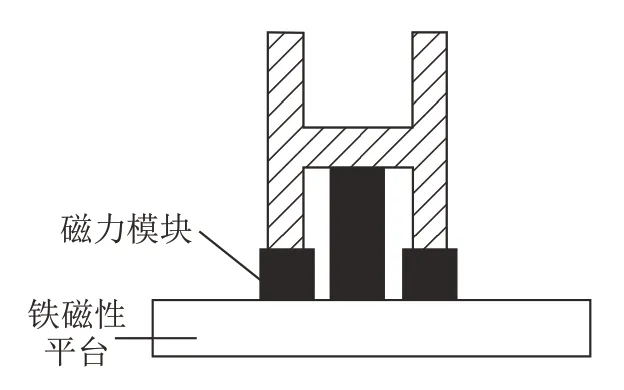

夹具模块化后出现了新的问题:即模块化的夹具的安装定位难度较大,平台与夹具模块之间的作用不充分,一是不易定位,二是容易出现局部松动的问题。通过物场分析建立物场模型,如图7所示,这是一个典型的难以控制的物场模型。利用标准解,引入一个易控场来建立一个并联式复合物场模型,通过比较最终选择磁场。如图8所示,通过磁力连接来保证装夹的稳定性,将各夹具模块通磁形成磁力模块,将通用平台更换为铁磁性平台,这样各模块就能够吸附在平台上,如图9所示。

图7 难以控制的基本物场Fig.7 Uncontrollable basic object filed

图8 并联式复合物场Fig.8 Parallel complex object filed

图9 最终方案使用磁力模块配合铁磁性平台Fig.9 Final scheme using magnetic module with ferro magnetic platform

最后,为了解决自适应的问题,运用“气压和液压结构”原理,在每个磁力模块上设置气压或液压装置,使零件变形时夹具随之浮动,从而与零件的变形相适应[14]。最终的方案选用了可靠性较高的液压方式。系统的工作原理如图10 和11所示。注意图中的浮动块是一个通过液压控制的可以上下运动的滑块,浮动块有螺纹,可以与穿过零件的螺钉连接。当零件处于加工状态,浮动块与磁力座之间通过侧面销钉限位,使浮动块无法运动,保证了加工的稳定,如图10(a)所示。当加工完成需要释放应力时,将销钉松开,浮动块则可以随零件的变形上下运动,既不需要人工松螺钉,又保证了夹具和零件的变形相适应。

图10 装夹系统工作原理图Fig.10 Working principle of clamping system

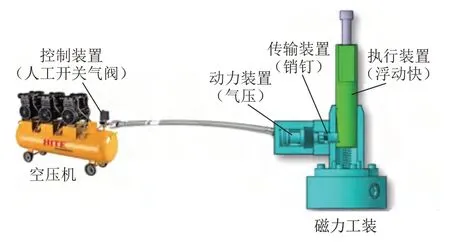

为了更方便实际使用,实现前述的条件分离原理,浮动块销钉的松紧使用气压控制的方式,通过增加一个空压机由人工控制,如图11所示。

图11 装夹系统详图Fig.11 Details of clamping system

基于上述设计,进行了夹具的实物制造并在实际生产中进行了试验验证。选择一项长度约2m 的具有各种典型结构特征的铝合金长梁类航空结构件进行加工。毛坯完成定位孔、压紧孔制孔工作后置于夹具上进行第一面粗精加工。在加工中零件逐渐发生变形,第一面加工完后,夹具随零件的变形浮动,此时不需要松开螺钉即可对零件基准进行修整,大大简化了反复拆装加垫修基准的繁琐过程。图12 为该装夹系统在现场实际应用的情况,试验证明该夹具的设计满足实际的加工要求,能够很好地适应零件的变形,起到了很好的控制加工变形的效果。

图12 现场应用情况Fig.12 Field application

6 结论

本研究夹具的设计充分利用了TRIZ 理论,通过建立组件模型,找到技术矛盾,运用阿奇舒勒矛盾矩阵找到创新原理,结合物场分析,得到最优解,是应用TRIZ理论的一个典型案例。

该装夹系统较好地解决了飞机大型结构件加工变形问题,提高了零件的加工效率及质量,推动了国产铝合金毛坯材料在飞机大型结构件制造中的应用,减少了生产的制约因素。同时,系统也提高了夹具的通用化程度,减少了专用夹具的数量,降低了夹具成本。