复合材料结构修理高分辨率超声断面成像检测与缺陷评估*

刘菲菲,周正干,刘松平,杨玉森,张连旺

(1.北京航空航天大学,北京100191;2.中国航空制造技术研究院,北京100024;3.中航复合材料有限责任公司,北京101300)

随着复合材料在航空航天等领域的广泛应用[1-2],复合材料无损检测的研究和应用受到高度关注。通常要求复合材料制件必须进行100%无损检测,而超声是目前普遍采用的一种无损检测方法,相关的文献报道也比较多,包括超声C扫描检测方法[3-5]、超声Lamb 波[6-8]和导波检测方法研究[9]、激光超声检测方法[10]等。但很少涉及复合材料修理检测与评估。

试验研究表明,复合材料在长期受力情况下,存在产生疲劳和分层的风险[11-12]。因此,随着复合材料结构在飞机上的大量使用和服役年限的增长,复合材料结构损伤案例不断增加,复合材料结构修理已经成为业内的技术焦点。由于修理材料、修理工艺、环境条件等与制造阶段复合材料基体结构显著不同,导致一些在复合材料结构制造环境条件下所研究和建立的检测方法、检测技术、缺陷表征方法、缺陷判据不能完全适用于复合材料修理检测。因此,近年来,复合材料结构修理无损检测与评定受到越来越多的关注。文献[13-15]介绍了利用红外热成像方法进行复合材料修理损伤的检测试验研究,但这种检测方法需要复杂的热加载和精确地控制热加载量以及热加载的均匀性,制件表面的颜色变化也容易产生伪指示,导致深层损伤和缺陷的检出能力非常受限,难以得到检出损伤或缺陷的准确定量定性方面的信息。Choi 等[16]针对复合材料蜂窝结构试样中冲击引起的分层损伤,研究了电子散斑干涉(Electronic speckle pattern interferometry,ESPI)检测方法对试样中分层损伤的可检性。文献[17]研究了GRP 复合材料中冲击损伤ESPI 可检性,也需要对被检测试样进行热或力加载,使损伤的存在能够引起试样表面可检出的面外位移或应变,缺陷检出效果强烈依赖加载和加载量的准确控制,但同样难以检出深层损伤和缺陷,难以实现检出损伤或缺陷的准确定量定性。利用低能量X 射线方法,虽然可以很好地实现复合材料无损检测与缺陷评估[18-19],但在修理条件下,通常不适合采用X 射线检测方法,而且X 射线方法对复合材料中的分层检出困难。文献[20]采用脉冲回波激光超声方法,研究了复合材料修理检测与缺陷评估的可检性,但激光超声在检测信号接收技术方面一直没能取得理想的突破,严重制约了这种方法的工程实用性研发与推进。文献[21-22]针对复合材料修理试样开展了Lamb波检测方面的试验研究,但由于飞机复合材料结构复杂的几何特征会带来复杂的导波模式转换,从而容易产生伪指示信号,影响缺陷的判别,Lamb 波在复合材料中的衰减非常严重和较低的频率,明显制约了Lamb 波的缺陷检出能力和导波在飞机复合材料结构及其修理中的实际检测应用。

综上,超声是一种非常适合复合材料及复合材料损伤与修理区检测的无损检测方法。但超声检测需要首先建立缺陷判据,为此,必须通过高质量的超声检测系统,在复合材料修理区形成高质量的超声信号,既要有足够的穿透能力,又要有很好的分辨率和很小的表面检测盲区。在复合材料结构制造阶段,为了提高声波在复合材料中的穿透能力、规避超声检测盲区问题,可以采用穿透法和/或者适当降低检测频率,但这会降低入射声波对小缺陷的检出能力和检测分辨率,同时在修理阶段,通常超声穿透法不适用。因此,文献[4-5]介绍的一些面向制造阶段的复合材料结构超声检测方法,不适合复合材料结构修理检测,但为复合材料修理检测研究提供了方法参考。

针对碳纤维树脂基复合材料结构修理,研究了一种高分辨率超声(High-resolution ultrasonic,HU)检测方法,利用发射单元向被检测复合材料结构修理区发射高分辨率超声波,然后,接收来自修理区的超声回波,转换成高质量的超声信号,用于修理区检测与缺陷准确评估。基于HU 方法,构建了高分辨率超声检测系统,设计制备了碳纤维复合材料层压结构修理试样,开展了系列的HU方法试验研究和HU 断面成像试验研究,试验结果表明,利用HU 方法,可以在复合材料修理试件中产生高质量的超声回波信号,极大地改善了检测信号的时域可分辨性、成像质量、分辨率和检测效果;利用HU 断面成像,可以快速准确地揭示复合材料结构修理区断面修理行为细节,确定修理区的断面几何形貌、修理界面及其几何拓扑特征,揭示修理区不同深度和位置的缺陷及其分布、修理区内部树脂及其分布行为、基体铺层行为等细节,实现了复合材料结构修理的准确检测与缺陷精细评估,从而为复合材料结构修理提供了一种非常适用的高分辨率超声可视化检测与评估方法。

HU 方法与试件

1 检测方法和超声系统

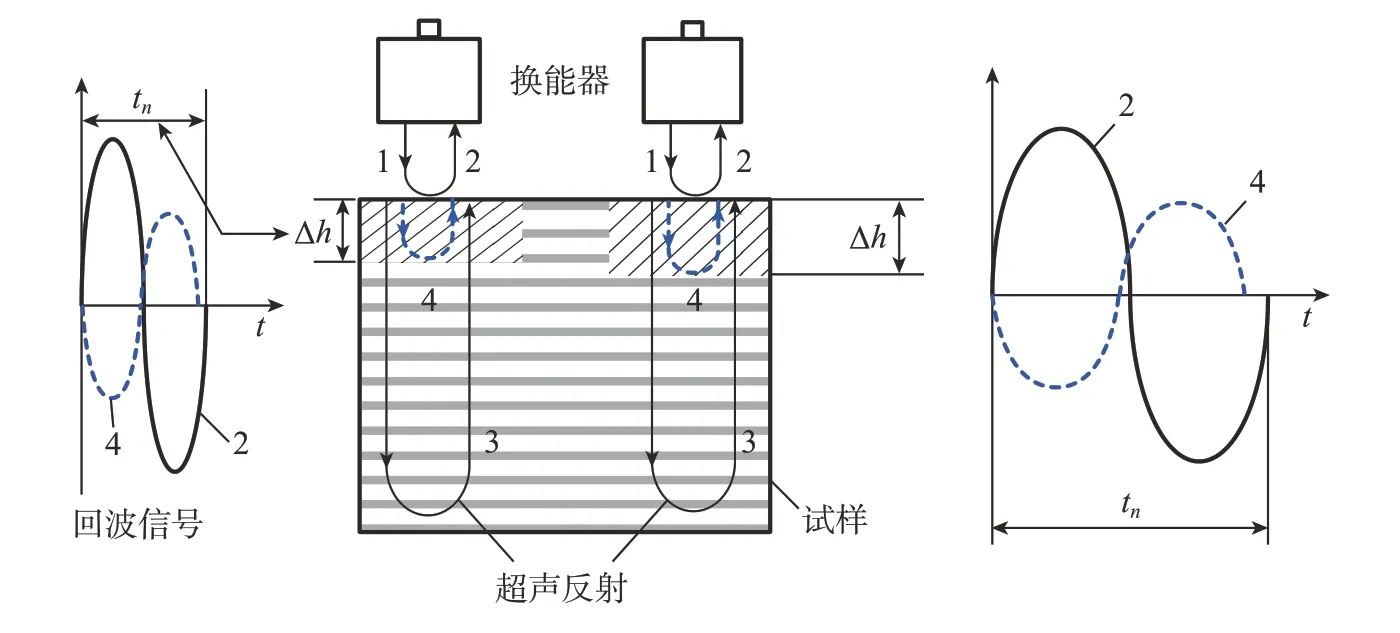

在其他条件一定时,理论上,提高超声波的频率,有利于改进检测分辨率和减少表面检测盲区,如图1所示,对于频率为fn的超声波,在单周条件下时,其时域占宽可近似地表示为:

图1 反射声波信号的频率、时域占宽对表面盲区、分辨率的影响Fig.1 Effect of echo signal frequency and time-domain width on ultrasonic detection surface dead zone and resolution

图1 中Δh表示近表面深度范围;tn表示声波信号单个周期时域占宽;t表示声波传播时间;1 表示入射声波信号;2 表示来自试样表面的声波反射信号;3 表示来自试样底面的声波反射信号;4 表示来自试样近表面Δh内的缺陷回波信号。

当来自试样近表面深度范围Δh内的缺陷回波信号4 正好位于来自试样表面的声波反射信号2 的时域占宽范围tn内时,会造成在时域范围内难以分辨回波信号2 和4,从而影响Δh范围内的缺陷识别与检出,同样的情况在试样的底面也会出现,由式(1)和图1 可知, Δh可近似表示为:

其中,υ为试样中的声速。由式(1)、(2)和图1 可知,在N=1 的条件下,考虑到当来自试样近表面Δh内的缺陷回波信号4 与来自试样表面的声波反射信号2 出现半波长叠加时的可分辨性时,时域上具有可分辨性,参见图1,这里可以近似地取

其中,λ为声波在复合材料中的波长;N为回波信号时域周期数,无量纲。

在非常极限情况下,取N=1,则表面盲区约为入射声波的1/4 个波长,例如,以单个铺层厚度约0.125 mm 碳纤维预浸料复合材料层压结构和实际测量的声速3106m/s 为例,如果要达到分辨出近表面单个铺层深度的缺陷,即Δh≈0.125mm,则由式(3)可知,所选用的超声波波长约为0.25mm,对应频率约为6.2MHz。但频率的提高会显著增加声衰减,严重时会造成超声不可检。因此,在其他条件一定时,减少N是提高超声在复合材料中的检测分辨率、降低盲区的重要途径。

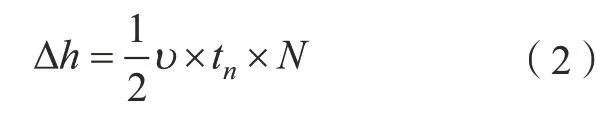

为此,研究提出了一种N=1 的高分辨率超声检测方法,实现复合材料结构修理的高分辨率超声可视化检测与评估。超声检测系统采用中国航空制造技术研究院/中航复合材料有限责任公司刘松平、刘菲菲团队研制的CUS-21J 超声扫描成像检测系统,构成试验研究用的复合材料修理高分辨率超声检测系统,它主要由超声单元、信号处理单元、扫描机构、扫描控制单元、计算机单元和FJ-1 换能器等构成,如图2所示(其中对1、2、3、4 的描述同图1),其中,通过FJ-1 换能器和超声单元产生单个脉冲周期的高分辨率波形信号。通过手动或自动扫描方式移动FJ-1 换能器,实现对修理区不同位置的超声信号记录和采集以及超声成像,换能器与试样表面之间可以选择水膜耦合,也可以采用喷水或局部液浸耦合,可以实现复合材料结构修理的手动和自动扫描检测。其中超声单元、信号处理单元可以构成便携的超声仪器,也可以独立地用于外场复合材料结构修理的超声手动扫查检测与评估。

图2 HU 超声检测系统基本构成Fig.2 Scheme of HU set-up

2 试件

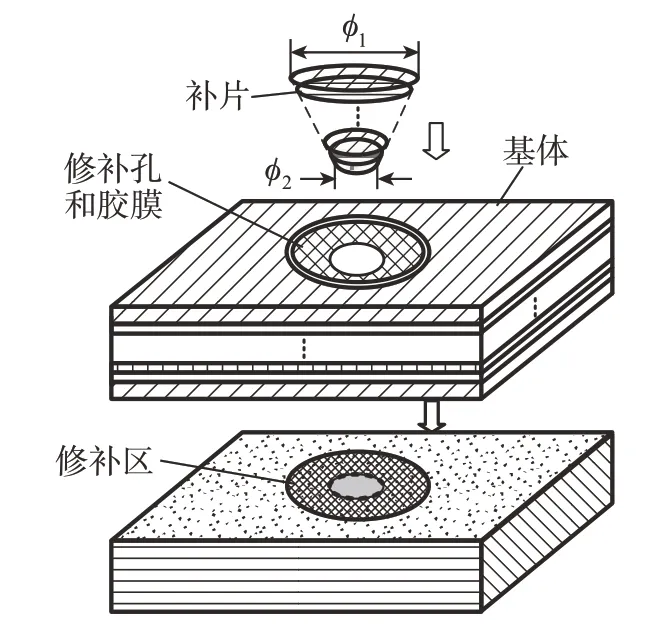

复合材料结构修理试件采用多向层压结构,试件中含有修理区,在修理区预置有模拟分层,采用手工铺贴,热压罐固化成型,试件的材料为中航复合材料有限责任公司生产的9916-II/CCF300 预浸料,厚度约4.5mm,试件大小约350mm×320mm;试件的修理补片用材料为TC350-1/IM7,构成与基体结构相一致的多向铺层层压结构,其设计厚度约4.5mm(36 个铺层),修理用胶膜厚度约0.13mm。首先在试件中心位置制备带坡口的圆锥形修理区,其一侧的直径φ1约280mm,另一侧的直径φ2约100mm,如图3所示,然后,按照修理区的大小和形状制备补片,在基体修理区锥形破口表面放置有胶膜,使补片通过胶膜与基体结构保持贴合,最后,将整个试件一起采用真空袋密封进行固化,在补片、补片中近表面一个铺层位置F1、近底面一个铺层位置F3和中间深度位置F2分布预置有φ6mm 的分层缺陷。

图3 复合材料试件和修理试件的结构示意图Fig.3 Illustration of repair specimen

试验结果与讨论

1 HU 信号时域表征与分析

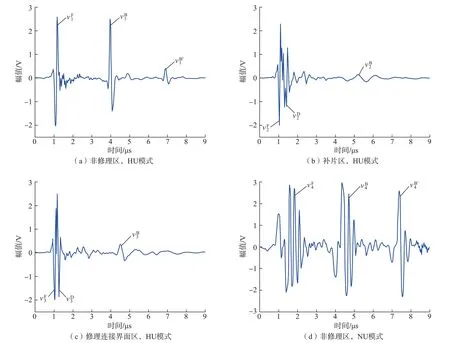

图4 是一组来自复合材料修理试件中4 个不同部位检测位置点的典型超声回波信号,采用NU、 HU两种模式,对应频率均为5MHz。图4 中,是在HU 模式下依次来自试件非修理区表面、底面及底面的反射回波信号,是的二次反射;是在HU 模式下分别来自试件修理补片中心区表面、近表面和底面的反射回波信号;是HU 模式下分别来自试件修理连接界面区表面、近表面和底面的反射回波信号;是在NU 模式下依次来自试件非修理区表面、底面及底面的反射回波信号,是的二次反射回波信号。

图4 来自复合材料修理试件的HU 和NU 超声回波信号特征比较Fig.4 Comparison of echo signals from repair specimen using HU and NU modes

图4(a)~(c)是HU 模式下的超声结果,其中图4(a)是来自修理试件中非修理区的典型超声回波信号;图4(b)是来自修理试件中修理补片中心区的典型超声回波信号;图4(c)是来自修理试件中修理界面区的典型超声回波信号;图4(d)是NU 模式下的超声结果,来自修理试件中非修理区的典型超声回波信号。从图4(a)中的信号特征可以非常清晰地看出,在HU 模式下,(1)在时域上呈现单周特性,可以看出,此时N=1,λ≈ 0.62mm(测量声速约为3106m/s),tn≈ 0.24us,tN≈ 0.24µs,考虑到N= 1 条件下的时域可分辨性,对应的Δh≈ 0.186mm,而根据式(2)可知,Δh≈ 0.155mm,即此时,表面盲区可以接近单个铺层厚度(0.125mm),因此,在图4(a)中,与在时域上呈现非常好的时域可分辨性,利用与之间的时间差(约2.90us),可以估测出试件的厚度约4.5mm,与试件的设计厚度4.5mm 非常吻合;(2)从的高质量时域可分辨性可以看出,来自的二次反射信号,表面入射声波在试件中非修理区具有很好的穿透性;(3)如果试件内部没有缺陷,将会在试件中产生足够明显的及其二次反射。

相比图4(a)中HU 的结果,图4(d)是在常规超声(Normal ultrasonic,NU)模式下来自修理试件中非修理区的典型超声回波信号,从图4(d)中的信号特征可以非常清晰地看出,在NU 模式下,在时域上呈现明显的多周特性,例如,的N接近5个周期数,对应时域占宽约1.68μs,对应的Δh≈ 2.61mm,为HU 模式下的的Δh(0.186mm)的14 倍,可见,NU 模式下,一旦脱粘出现在试件近表面和底面深度位置时,漏检的风险会急剧增加,不过,在NU模式下,声波的穿透能力会更强些(参照)。因此,在保证声波穿透能力的情况下,选择HU 模式更适合复合材料修理的超声检测与缺陷准确评估,其他复合材料超声检测也适合这一原则。基于HU 方法和高质量的回波信号,对实现复合材料结构修理的可视化检测与精细评估非常有益。

2 面成像分析

图5 为来自试件修理区的超声断面扫描成像(即试件某个断面的B -扫描)结果,成像质量非常高,采用HU 模式,横坐标单位为mm,表示修理区沿其中一个截面的宽度;纵坐标表示声波在试件厚度方向传播的时间,单位为µs,它代表均一化后的时间显示刻度,与声波在耦合介质和试件中的声速有关。图5(a)中NR1、NR2 分别对应试件中左右两侧非修理区,RB1、RB2 分别对应左右两侧修理界面区,CR 为修理中心区,分别对应NR1 区表面和底面;分别对应CR 区表面和底面;分别对应RB1 区表面和底面;对应RB1 区修理胶接连接界面,是的二次反射;分别对应RB2 区表面和底面;对应RB2 区胶接连接界面,是的二次反射分别对应NR2 区表面和底面;F1为试件中补片近表面1 个铺层深的分层,F2为试件中补片中间深度位置的分层,F3对应试件中补片近底面1 个铺层深的分层;R1为补片内部局部树脂。

图5 试件修理区的HU 断面成像结果Fig.5 Ultrasonic cross-section imaging result of specimen repaired area using HU mode

图5(a)中超声成像结果可以分为3部分:(1)非修理区,即NR1 和NR2 对应的图像部分;(2)补片/基体之间的修理界面连接区,RB1 和RB2 对应的图像部分;(3)修理中心区,CR 对应的图像部分。在NR1 和NR2 区可以看到对应试件表面、底面的图像显示,即和所标示的白色条状灰度分布区,NR1和NR2 对应的图像分布表明,来自试件表面和底面的灰度分布非常清晰,其姿态的分布反映了试件表面的平整度,这与图4(a)中的超声回波信号时域特性完全一致,即在HU 模式,回波信号的时域可分辨性好,且具有单周特性,从而使超声成像结果特别清晰,因此,对于复合材料超声检测,回波信号的时域特性尤为重要,例如,在NR1 区,当出现缺陷时,对应缺陷的成像灰度将会清晰地分布在和之间,从而会使缺陷识别更加容易和准确。在NR1 和NR2区靠近试件上半部分,出现了非常微弱的少量的平行于的浅亮色灰度带状灰度分布,反映的是试件内部的层间界面,由于声波衰减原因,来自试件下部分的层间反射几乎消失,因而在对应试件下部分的断面图像中,看不到浅亮色灰度带状灰度分布。最重要和有特色的成像特征是在修理区,包括RB1 区、RB2 区和CR 区;首先是在RB1 区、RB2 区,试件表面出现了“山峰”型的高亮度条带型灰度分布,即和所标示的灰度分布,从修理区边缘开始上升,在修理胶接界面与补片通孔的边缘结束,左右对称分布,这一成像灰度分布特征反映了在修理边缘和修理通孔的修理行为和修理区的实际特点,因为在修理区,从基体表面到修理区存在轻微的几何过渡区,同理从胶接界面到补片通孔边缘也存在轻微的几何过渡区,因而在修理区的试件表面出现了“凹”型高亮度条带状灰度分布,即所标示的灰度分布;其次,在RB1 区、RB2 区,修理连接界面出现了向下的“瀑布”型的高亮度条带状灰度分布,位于补片两侧对称分布,即和所标示的灰度分布,这一成像灰度分布特征非常形象地反映了修理胶接界面几何特征,而且从和所对应的白色条带状灰度图像特征可以清晰看出,入射声波不仅穿透了修理胶接界面,而且有足够明显的声波到达修理区试件的底波,还出现对应的二次反射灰度指示(和所指示的倒“八”字形带状浅亮色灰度带),也表明和所标示的灰度分布不是来自修理界面的脱黏,而是正常修理胶接行为所致。最为重要的图像灰度分布特征之一是出现在RB1、RB2 区的高亮“白斑”,即F1、F2、F3所标示的“白斑”,依次对应修理区的3 个φ6mm的预置分层缺陷,从“白斑”分布特征可以看出,F1靠近修理区试件的上表面,F2靠近修理区试件的中间深度位置,F3靠近修理区试件的底面位置,这与试件中F1位于修理区近表面一个铺层深度位置、F2位于修理区中间深度位置、F3位于修理区近底面一个铺层深度位置完全一致,只是在横坐标方向的尺寸不完全一样,这与其所处的超声断层成像的截面位置有关;F1、F2、F3另一个非常显著的特征是,下面均存在超声“阴影”,即白色箭头所指示的垂直方向的矩形黑色灰度带所示,这是因为入射声波在分层周围产生反射引起的,也表明如果修理区存在缺陷,会在缺陷后面形成超声“阴影”,而在胶接界面和所指示的高亮度“瀑布”型条带状后面则没有出现类似的超声“阴影”,也表明和是来自修理区胶接界面的声波反射,而不是胶接界面缺陷指示;同样的道理,可以判断R1所指示的“白斑”区是来自修理补片内部的树脂反射,而不是缺陷指示。因此,根据超声断面成像中的灰度分布行为,可以清晰地进行修理界面的表征、修理缺陷的判别,也可以确定检出缺陷在修理区深度的分布细节;利用这种HU 成像方法,还可以揭示修理区、修理界面、缺陷在试件厚度方向的拓扑情况。

图5(b)是试件修理区另一相邻断面位置的超声断面成像结果F1、F2的描述同图5(a),R2为补片内部局部树脂),与图5(a)中的断面位置相差2mm,复合材料修理行为(同图5(a))包括修理区形貌、修理连接界面、补片区等在断面方向的几何拓扑情况同样非常清晰可见外,相比图5(a)的成像结果,图5(b)最为显著的图像分布变化是:(1)F1变得更加明显,F2变小,F3消失,这表明F1主方向位于该截面位置,F2逐步离开此截面位置,F3离开了此截面位置;(2)R1消失,而R2出现了,表明R1几何尺寸很小,此时已经不在该截面位置,而R2所指示的树脂区出现在了当前截面位置。因此,采用HU 断面成像方法,可以直观地揭示修理区及其修理区缺陷的几何拓扑细节,这对于修理区的准确检测与缺陷精细评估,掌握修理区的修理行为,制定合理的修理工艺非常有益。

图5(c)是试件修理区另一断面位置的HU 断面成像结果(NR1、的描述同图5(a),R3为补片内部局部树脂),除了与图5(a)和(b)中的断面成像结果一样,复合材料修理行为包括修理区形貌、修理连接界面、补片区等在断面方向的几何拓扑情况同样非常清晰可见外,也能清晰地看到NR1 和NR2 区基体中的铺层形态,如图5(c)中白色箭头所指示的浅白色波纹状条线灰度分布所示,但图5(c)最为显著的图像分布变化是F1、F2、F3消失,这是因为修理区缺陷不在当前成像截面位置。从图5(a)~(c)中可以清晰地看出,在修理区补片内部的树脂分布明显比基体中的树脂分布多,而且呈现显著的离散分布特征,如图5(c)中椭圆形白色虚线所标示的白斑分布所示,此外,铺层形态也不如试件基体中清晰,这跟基体材料及其成型工艺条件与修理用补片材料及其工艺条件密切有关。因此,采用HU 断面成像方法,还可以直观地揭示修理区与基体之间的内部微结构变化,这对选择合适的修理材料和制定合理的修理工艺非常有指导意义。

3 修理效果评估

图4 结果表明,在单脉冲周期条件下,利用来自复合材料修理部位的超声回波信号及其变化规律,可以进行修理区的修理效果评估,在非修理部位,的幅值会明显增加,这里,i=1,2,3。例如,在非修理区,的幅值约为11.76dB(图4(a));在修理补片区,的幅值约为-9.84dB(图4(b));在修理区连接界面区,

利用图5 中的成像结果与特征,可以进行复合材料修理区的修理效果评估,在非修理区,和呈现清晰、高亮图形学特征,这里用ε0表示,ε0形态变化平缓(与实际复合材料结构有关);而在修理区,会出现“山峰”图形学特征(用ε1表示)、“凹形”图形学特征(用ε2表示)、“瀑布”图形学特征(用ε3表示)、超声“阴影”图形学特征(用ε4表示),而且,ε1、ε2、ε3、ε4与ε0呈现显著不同图形学特征。因此,基于εk(这里k= 0,1,2,3,4)及其图形学与灰度分布,可以实现修理区的修理效果评估,即在其他条件一定时,ε1越趋向ε0的图形特征,修理效果越好;ε2和ε3图形学特征越弱化,修理效果越好;出现ε4图形学特征,表示修理界面存在缺陷,亦表明修理效果不好。因此,在单周脉冲特性条件下,基于修理区的超声成像特征所呈现出来的图形学规律,通过构建相应的图形学修理函数将可以实现复合材料结构修理效果的确切评估,目前正在开展相关的建模和试验验证研究。

结论

(1)不同频率模式脉冲声波在碳纤维树脂基复合材料修理试件中具有显著不同的时域信号特征,在HU 模式下,回波信号的时域占宽达到0.186mm,接近单个复合材料修理铺层厚度,从而使HU 方法的表面检测盲区和分辨率达到单个复合材料修理铺层厚度(约0.125mm),非常有利于复合材料修理区的缺陷准确检测和精细评估,基于HU 回波信号时域行为,其厚度方向的评估结果与复合材料修理试件的设计值之间最小偏差接近0。

(2)利用HU 断面超声成像,可以更加直观和准确地揭示复合材料修理行为,包括未修理区、修理界面、修理区形貌、修理区缺陷、局部树脂及其分布、修理区微结构特征等几何拓扑细节,这对于复合材料修理的准确检测与缺陷精细评估,优化修理工艺、改善修理行为、最大限度恢复复合材料修理结构使用性能、确保复合材料结构的安全服役等,具有十分重要的作用和益处。采用HU 断面成像,可以非常直观和清晰地检出复合材料修理区近表面一层和近底面一层及其中间深度位置的φ6mm 缺陷、局部树脂及其在修理区的分布细节,成像分辨率可达单个复合材料铺层厚度(~ 0.125mm)。

(3)在单脉冲周期条件下,利用来自复合材料修理部位的超声回波信号及其变化规律,可以进行修理区的修理效果评估;在非修理区超声成像的图形学特征变化平缓,而在修理区,会出现“山峰”、“凹形”、“瀑布”、超声“阴影”等图形学特征,根据超声断面成像所形成的这些图形学特征,可以进行复合材料修理区的修理效果评估,从而为复合材料结构修理区的精细表征和修理缺陷的准确检测与评估提供了一种非常有效的方法,目前已经在复合材料结构及其结构修理中得到了很好的实际检测应用。

致谢

该项研究中的试验设备与试样的制备由中国航空制造技术研究院复合材料中心和中航复合材料有限责任公司提供,相关的试验研究在复合材料中心检测与评估试验室完成,在此表示衷心的感谢。