卫浴类异形管成型模设计

陈 志

(三威实业(珠海)有限公司,广东 珠海 519000)

0 引言

成型塑件上的异形管如何在模具上顺利脱模,是设计者需要考虑的问题。一般成型塑件的异形管都是用滑块、斜顶结构、圆弧结构、液压缸等抽芯,如遇到违背这些抽芯原理的异形管,设计者受设计思路的限制而束手无策,企业由于这些塑件脱模问题无法解决而损失订单。

1 技术分析

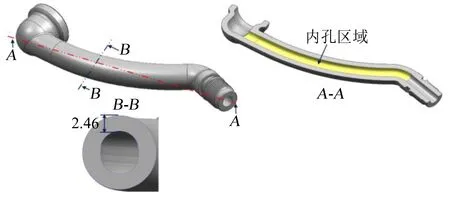

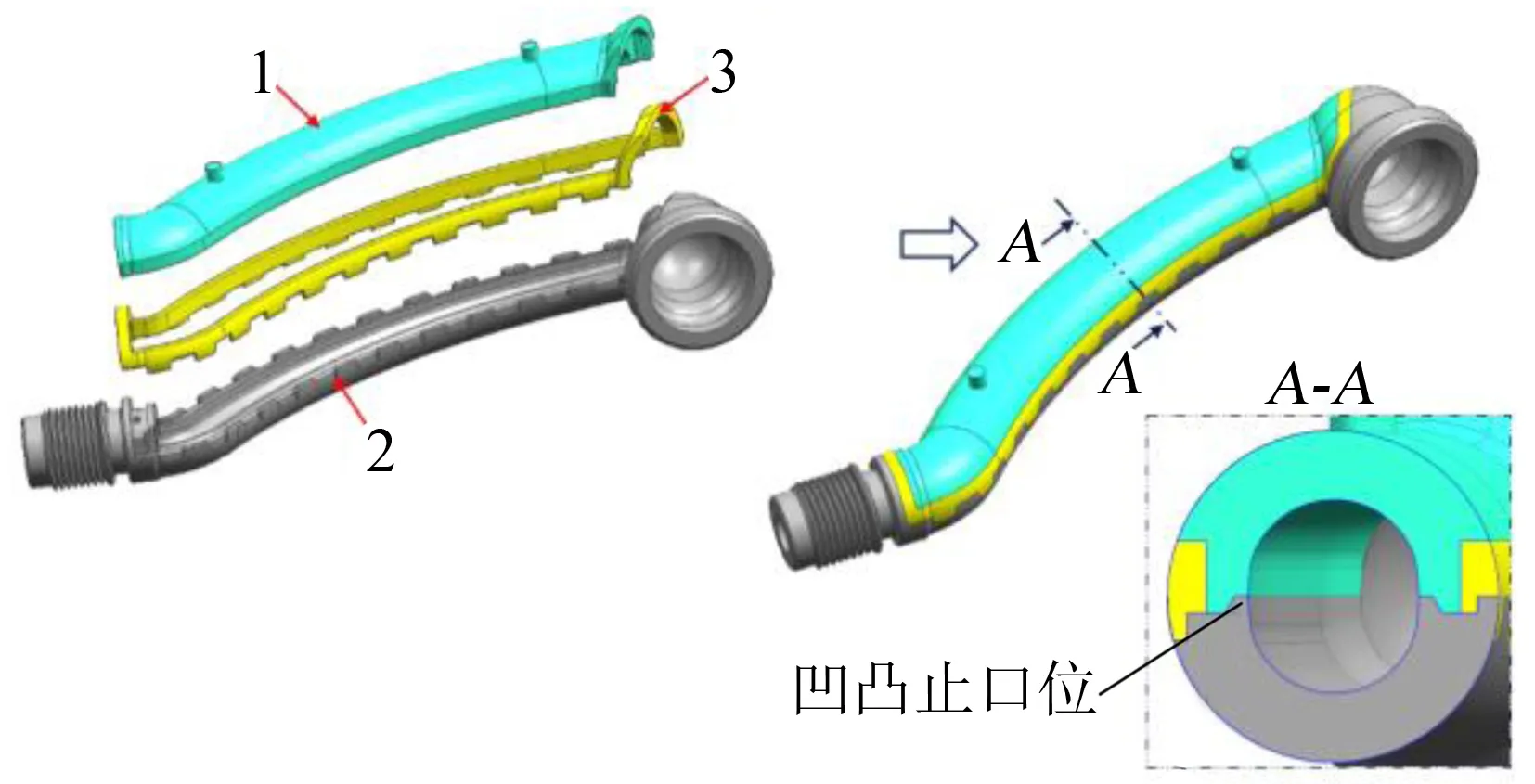

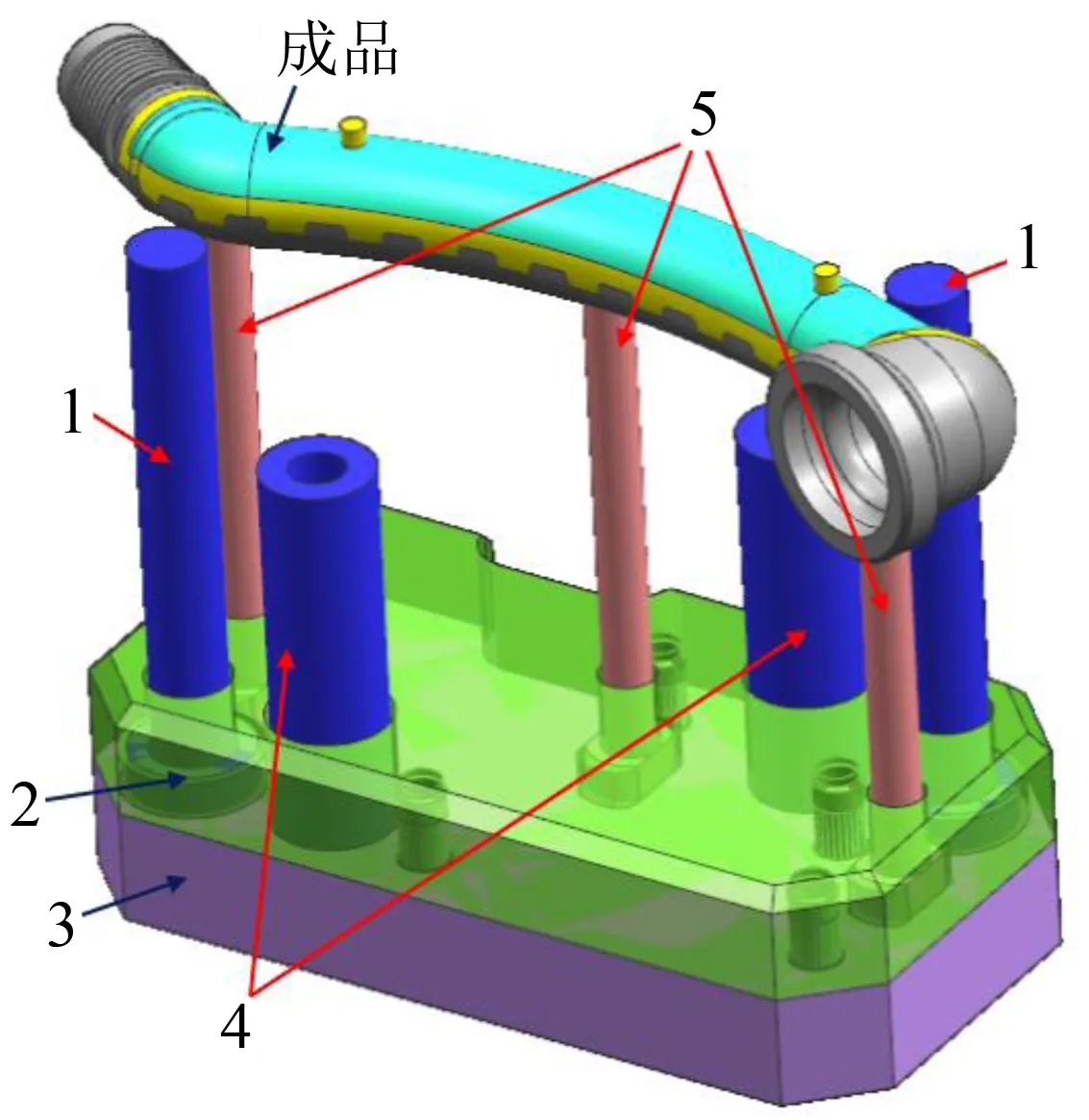

图1所示为卫浴水龙头中心出水部分,属于内部功能件,该塑件的难点是图1中A-A所示的内孔区域。此内孔的成型在模具上无法通过滑块抽芯脱模,因为形状是异形,也无法通过圆弧抽芯结构实现脱模。塑件的壁厚为2.46 mm,经分析,在不改变塑件外形和内孔尺寸的情况下,将塑件拆分成3个部件,如图2所示,分为上盖、主体、焊接体。图2A-A所示是上盖和主体通过凹凸止口位精确定位,塑件外形尺寸和内孔尺寸没有更改,这种拆分使得此异形管能通过动、定模开模时顺利脱模。

图1 卫浴水龙头中心出水部分

图2 塑件拆分

2 成型工艺分析

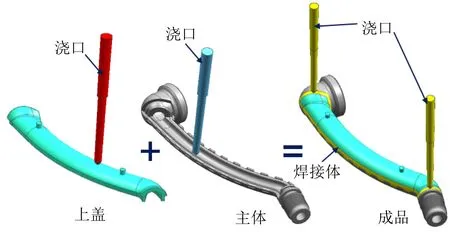

上盖和主体部位都采用点浇口注射成型,最后上盖和主体合在一起,焊接体成型也采用点浇口进浇。将上盖、主体、焊接体组装为整体,得到最终的成品,如图3所示。进浇点位置通过MoldFlow软件进行分析验证,不做详述。

图3 点浇口位置

3 模具结构整体分析

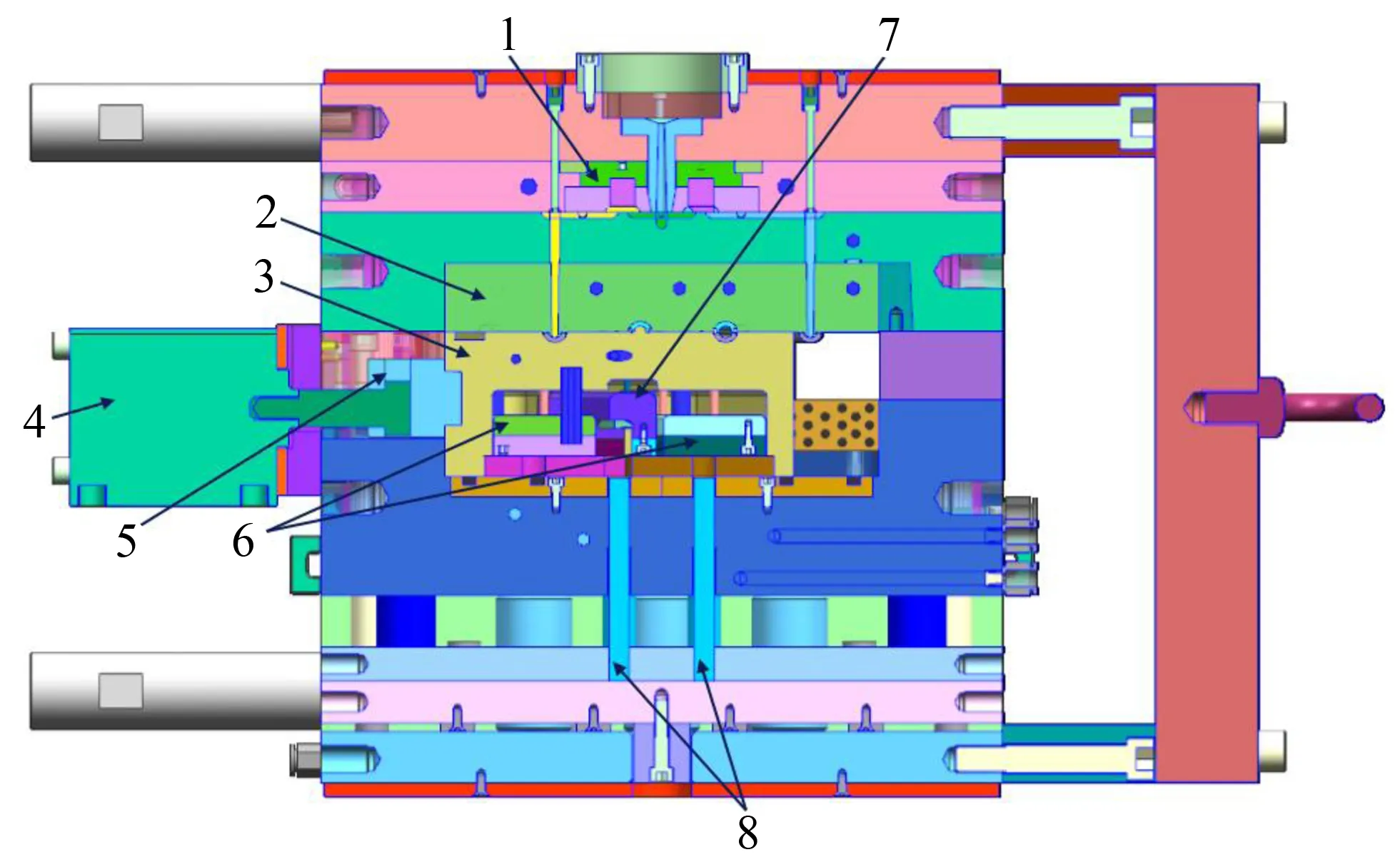

在1副模具中成型3个不同的塑件,该模具结构不同于常规模具结构,3个部件在每一次开合模时需分别成型,因此动模型芯部分需要活动切换,实现不同的塑件成型。图4所示为移动式型芯模具结构,主要零件及组件包含:流道切换机构、定模型芯、动模型芯、气缸、气缸连接块、推出机构、防脱落机构、顶杆机构等。

图4 模具结构

3.1 移动式型芯工作原理

图5所示为动模型芯不同的位置状态,图5(a)为动模型芯位置状态1。aⅠ型腔成型主体,开模后留在动模型芯,为下一步成型焊接体做准备。 bⅡ型腔成型上盖,开模时由于防脱落机构的作用,上盖固定在定模型芯,为下一步成型焊接体做准备。cⅢ型腔作用是上盖主体组合在一起后成型焊接体,焊接体即为成品,通过顶杆推动推出机构推出,d型腔不成型。

气缸通过气缸连接块与动模型芯连接,由于气缸的推动作用,动模型芯位置状态1切换到位置状态2,如图5(b)所示。此时a型腔不成型,bⅠ型腔作用是上盖主体组合在一起后成型焊接体,通过顶杆推动推出机构推出,cⅡ型腔成型上盖。dⅢ型腔成型主体,开模后留在动模型芯上,为下一步成型焊接体做准备。

图5 动模型芯位置状态

动模型芯的位置状态通过气缸控制依次切换为状态1、状态2,如此循环。

3.2 防脱落机构和推出机构工作原理

防脱落机构如图6所示,推杆、复位杆用盖板和螺钉固定在推杆固定板上。弹簧作用于推杆固定板,当模具开模时,由于弹簧的作用,会推动推杆固定板进而推动推杆。开模后,由于上盖设计了防脱落定位柱,上盖会固定在定模型芯,为下一步动作做准备。复位杆的作用是合模时使防脱落结构回位到合模状态。

图6 防脱落机构

图7所示为推出机构,推杆、复位杆、弹簧用盖板和螺钉固定于推杆固定板上,通过顶杆推动推出机构,推动推杆将成型塑件推出动模型芯,完成塑件的脱模。弹簧和复位杆的作用是确保推出动作结束后,推出机构能回位到合模状态。

图7 推出机构

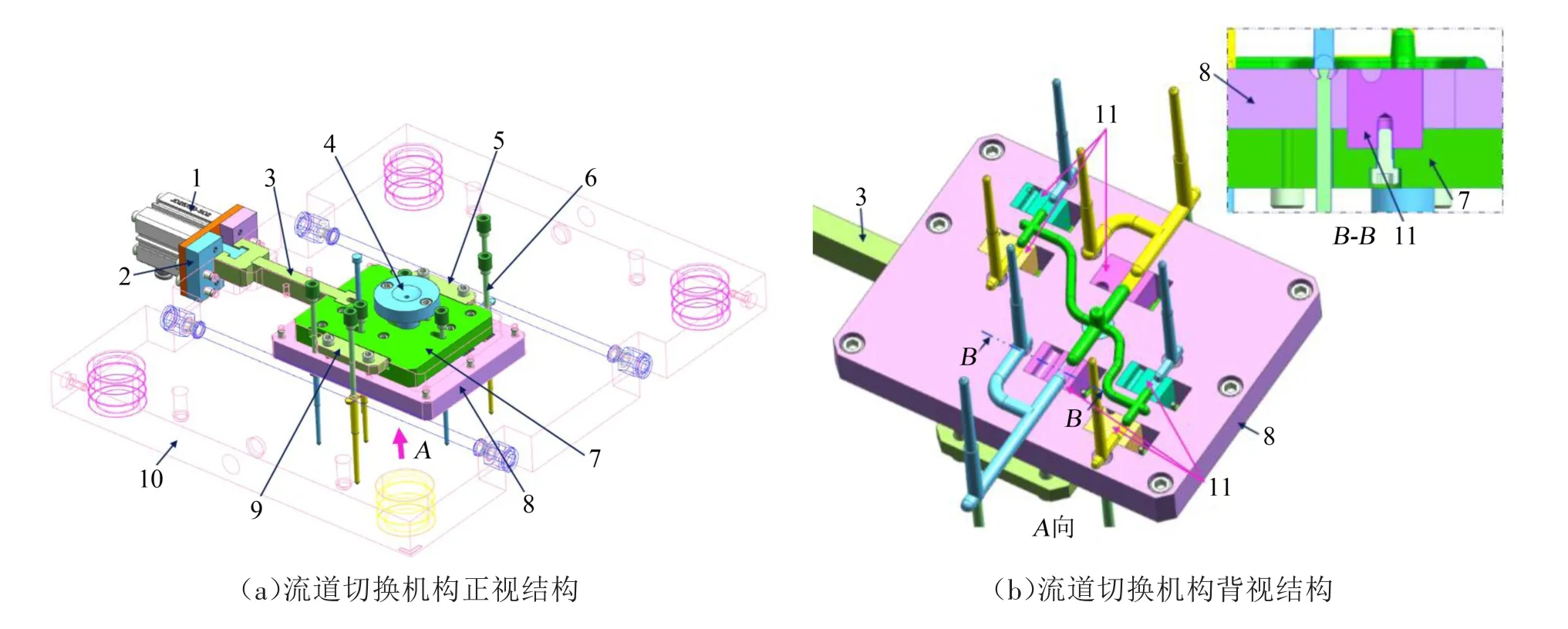

3.3 流道切换机构动作原理

流道切换机构安装在定模流道板上,用来控制不同的动模型芯位置状态时的进浇,如图8所示。气缸通过气缸固定板固定在定模流道板上,通过气缸连接杆推动滑板往复运动,流道开关安装于滑板上,跟随滑板往复运动,使流道开关处于不同的位置。流道开关不同的位置可控制流道的连接和闭合,如图9所示,多个流道开关组合运用可实现流道连通和闭合实现所需的功能。流道开关每一次的位置状态分别对应每一次的模具合模成型状态。

图8 流道切换机构

图9 流道闭合与连接状态

4 效果展示

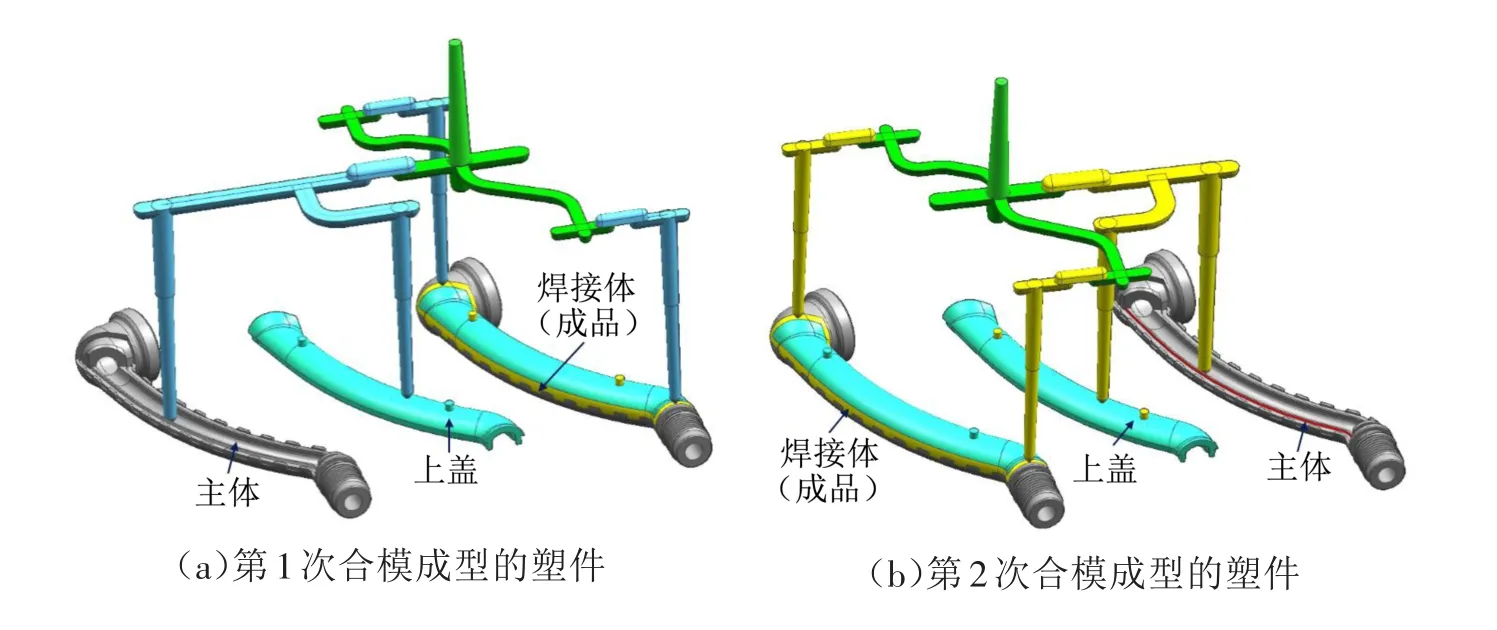

通过流道切换机构和移动型芯的配合,成型的塑件如图10所示,每次开合模动作依次循环。由于是在1副模具上成型,上盖和主体能够配合良好,最终焊接效果也较好,塑件生产效率较高,满足客户的要求。

图10 成型塑件

5 结束语

该模具结构具有传统结构不能实现的功能,让塑件分解为3个部分成型,采用移动切换动模型芯及流道切换的配合,实现异形管的脱模。传统方案需3副模具实现塑件的成型:第1副模具成型主体,第2副模具成型上盖,将第1、2副模具成型的塑件组装好放入第3副模具中成型焊接体,得到最终的成品。现在用1副模具即可成型焊接体,降低了制造成本,提高了生产效率。