带金属螺杆塑料斜齿轮注射模设计

胥树志,顾来法,徐平均,潘玉明

(宁波双林汽车部件股份有限公司,浙江 宁波 315600)

0 引言

近年来在汽车行业高速发展的带动下,采用钢蜗杆与塑料斜齿轮(或塑料蜗轮)啮合的交错轴传动轮系已经在汽车摇窗、雨刮电机和电动座椅调整系统中得到广泛应用。这类轻载交错轴传动轮系与传统的钢蜗杆-钢蜗轮组合比较,具有质量轻、噪音小、制造成本低和减震特性好等优点。此外钢蜗杆与塑料斜齿轮组合对润滑条件要求不高且电绝缘性能良好。图1所示的斜齿轮螺杆组件在车用驱动器上得到应用,现从斜齿轮螺杆组件注射模设计方面介绍斜齿轮螺杆组件在注射成型时常见问题的解决方法,为模具设计人员提供借鉴。

1 带金属螺杆嵌件塑料斜齿轮工艺分析

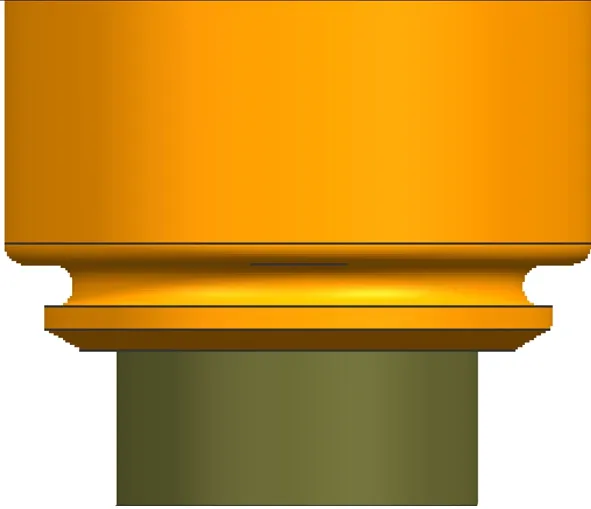

图1所示塑料斜齿轮为调整汽车座椅用的传动零件,其中螺杆为金属嵌件。齿型部分为外螺旋圆柱斜齿轮,法向模数m=1.04 mm,齿数z=25,螺旋角β=6.51°,法向压力角α=12°,材料为Delrin 100P。斜齿轮用来传递运动,既可以获得较好的传动能力,又能改善润滑条件,减少传动噪音。齿轮采用金属螺杆作为芯轴,头部斜齿轮由注射工艺包覆POM塑料成型,轴向基本对称。

由于斜齿轮组件金属螺杆嵌件较长,齿型尺寸精度要求高,成型难度较大,主要体现在以下4个方面。

(1)两处轴颈分别成型在定模侧和动模侧,φ0.03 mm的同轴度较难保证。

(2)金属螺杆嵌件较长(个别型号在400 mm以上),注射成型时定位困难,且金属螺杆容易弯曲变形,导致金属螺杆相对于A、B基准的轴向跳动0.2 mm超差。

(3)金属螺杆在大批量制造过程中,长度尺寸难以保持一致,0.3 mm的公差带对于钢球与斜齿轮端面距离尺寸(20±0.03)mm的影响较大,一般的模具结构难以保证其精度要求,模具结构需要进行特殊设计。

(4)由于金属螺杆嵌件的存在,导致塑料斜齿轮的收缩复杂,这种斜齿轮的收缩特性与普通圆柱斜齿轮不同,在成型斜齿轮型腔设计时需要进行特殊处理。

2 模具结构设计

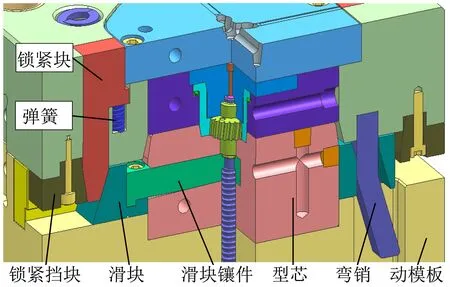

斜齿轮塑件因齿形具有螺旋角,脱模有一定难度,常用的脱模方式是让齿形型腔板旋转或让齿轮塑件旋转的方式进行脱模。探讨的塑料斜齿轮由于带有金属螺杆嵌件,模具结构更加复杂,针对产品结构特点,采用了使齿形型腔板镶件旋转的方式进行脱模,模具结构如图2所示。模具采用1模2腔、3点平衡式浇口进浇的三板式结构,在定模上设计成型斜齿轮的型腔板镶件,开模时利用斜齿轮对型腔板镶件施加的侧向推力使型腔板镶件旋转实现脱模。通过在金属螺杆嵌件下方设置弹顶杆和滑块延时锁紧机构,保证成型斜齿轮塑件高度尺寸的精度要求。实践证明,这种脱模方式能满足斜齿轮塑件的尺寸精度要求,生产的斜齿轮组件齿形精度可达到国标GB/T 10095—2001 8级精度,齿距精度达到9级,螺旋线精度达到10级,3项指标均符合图纸的精度要求。

图2 模具结构

斜齿轮模具工作原理如下。

(1)利用机械手将金属螺杆嵌件30放入动模,使螺杆尾部与弹顶杆32接触,当金属螺杆嵌件放置完成后,动模部分在注塑机座板带动下,开始合模。导柱25首先进入安装在动模板4上的导套孔内,对动模和定模的合模进行导向。在弯销12的作用下滑块合模将金属螺杆嵌件30进行初步夹紧定位,此时金属螺杆还未完全固定,还能上下窜动。继续合模,由于在弹簧26和磁力锁模组件13的作用下,动模板4和定模板28合模,滑块镶件7在锁紧块的作用下合拢将螺杆嵌件进行中心定位,使螺杆嵌件插入浇口镶件19的孔位中。硬质合金镶件21接触螺杆嵌件头部的钢球后将螺杆嵌件向下推动使弹簧33受到压缩,在弹簧33的作用下确保硬质合金镶件21与金属螺杆嵌件头部的钢球保持接触。继续合模,当推料板24与滑块锁紧块9接触后将弹簧8压缩,使2个滑块完全锁紧,将金属螺杆嵌件30固定,防止注射过程中金属螺杆嵌件30向下窜动。

(2)动、定模合模完成后,进行注射、保压、冷却等,当注射完成后,动模部分在注塑机座板带动下,开始分型。第Ⅰ次分型:在弹簧26的作用下,推料板24与定模板28分型,在拉料杆22的作用下,主流道凝料被固定在推料板24上,点浇口被拉断且与成型塑件分离。第Ⅱ次分型:模具开模一定距离后,在定距拉杆20的作用下,推料板24与定模座板23开始分离,将主流道凝料从浇口套和拉料杆22上脱离,完成流道凝料的脱模。第Ⅲ次分型:模具继续开模,在磁力锁模组件13和定距拉杆27的作用下,定模板28与动模板4分型,此时滑块锁紧块9与滑块6分离,在弯销12的作用下,滑块镶件7继续对金属螺杆嵌件30保持夹紧状态,成型的塑料斜齿轮在滑块镶件7上设置的环形槽拉力作用下留在动模,开模过程中,塑料斜齿轮对斜齿轮型腔板镶件17施加一个侧向推力,使型腔板镶件17在简易滚珠轴承18的辅助下进行同步旋转,斜齿轮塑件从型腔板镶件17中脱出。继续开模,滑块6在弯销12的作用下向两边分开,滑块镶件7与成型塑件分离,此时动模和定模完全分开。

(3)开模一定距离后,注塑机座板停止运动,注塑机顶出液压缸开始动作,推动顶出加长块35将推板2向前推动,此时固定在推板2上的弹顶套31带动金属螺杆嵌件30将塑料斜齿轮从模具中推出,注塑机顶出液压缸回退复位,推板2在复位弹簧15的作用下完成复位。机械手取出斜齿轮组件,整个开模动作完成。

3 浇注系统设计

塑料齿轮注射模设计时,浇注系统的合理设计对注射成型至关重要,其不但影响成型塑件的外观质量、尺寸精度,还对塑件力学性能有较大影响。模具选择3点平衡进浇方式,且3个点浇口在同一圆周均匀分布,如图3所示。采用3点平衡进浇时,塑料熔体从浇口呈辐射状向四周流动,纤维的取向差异比采用单点偏心浇口小,成型的齿轮精度相对更高。对精密塑料齿轮成型模采用平衡进浇和保压畅通是流道系统设计的2个关键因素,一方面只有采用平衡式进浇,才能保证成型的塑料齿轮的尺寸精度,多型腔齿轮模具更是如此;另一方面保压畅通是保证成型塑料齿轮具有优良力学性能的必要条件。一般塑料齿轮注射模生产时都需要采用较高的注射压力和保压压力,这样才能使成型塑件具有较高的密度和尺寸稳定性。

图3 点浇口进浇方式

4 型腔设计

模具型腔设计为组合式结构,主要由斜齿轮型腔板镶件、浇口镶件、硬质合金镶件、滚珠和保持架组成的简易轴承、固定板等组成,如图4所示。斜齿轮型腔板镶件和固定板之间为间隙配合(间隙为0.02~0.03 mm),便于斜齿轮型腔板镶件在脱模时转动。斜齿轮型腔板镶件通过外圈的锥面和型芯及内圈的锥面和浇口镶件进行定位。通过两处锥面的精密定位保证成型塑件轴颈处的φ0.03 mm同轴度要求。在型腔板镶件轴肩和固定板之间设计了简易轴承以减小型腔板镶件旋转时的摩擦力。简易轴承和斜齿轮型腔板镶件以及固定板之间留有0.5 mm的间隙。开模时,型腔板镶件可以向外拉出0.5 mm,使型腔板镶件与浇口镶件分开,避免型腔板镶件与浇口镶件之间产生的摩擦力阻碍型腔板镶件旋转。在浇口镶件上设计一个硬质合金镶件,防止在批量生产中螺杆嵌件头部的钢球磨损,以确保成型塑件(20±0.03)mm尺寸的稳定性。

图4 组合式型腔结构

5 滑块和脱模机构设计

滑块采用镶件式结构,由弯销对滑块进行驱动,为了确保成型塑件(20±0.03)mm尺寸的稳定性,消除金属螺杆嵌件的长度尺寸误差,对滑块的锁紧方式进行了特殊设计,采用了延时锁紧结构,如图5所示。

图5 滑块结构形式

斜齿轮塑件为了配合脱模在轴颈下面设计1个环形槽,如图6所示。环形槽的存在可以确保在开模时能将成型塑件留在动模,使齿形部分顺利脱模。

图6 塑件上的环形槽

模具合模时,为了使螺杆嵌件插入浇口镶件19的孔位中,必须使滑块先复位将螺杆嵌件固定,才能确保螺杆嵌件中心位置不出现偏移,合模时不会损坏型腔壁,因此模具采用弯销对滑块进行驱动。采用弯销驱动滑块可使滑块延时滑开,在开模过程中,塑料斜齿轮驱动型腔板镶件旋转脱模时,滑块镶件7不会从成型塑件的环形槽中脱出。

滑块采用延时锁紧方式的主要原因是螺杆嵌件上焊接了一个金属环(见图7),而点浇口位置位于金属环的上方,熔体注射时,熔体会对金属环产生较大的冲击力,使金属螺杆嵌件向下窜动,导致金属螺杆出现位移和弯曲变形,影响成型塑件(20±0.03)mm尺寸的准确性和稳定性,解决该问题有如下2种方法。

图7 螺杆上焊接的金属环

(1)将金属螺杆的长度尺寸公差控制在±0.03 mm,以满足斜齿轮组件的尺寸要求。

(2)在模具结构上使斜齿轮组件在熔体注射时确保金属螺杆嵌件头部的钢球与硬质合金镶件21始终保持接触,金属螺杆嵌件不向下窜动。

金属螺杆在大批量生产过程中,要将长度尺寸公差控制在±0.03 mm较困难,也不经济,±0.15 mm的加工误差可以接受,因此只能从模具结构上进行考虑。要使斜齿轮组件在熔体注射时金属螺杆嵌件不向下窜动,一般是在金属螺杆嵌件的下方增加强力弹簧,用弹簧的弹力消除螺杆嵌件的长度误差,同时克服在注射熔体时对金属环产生的冲击力,如图8所示。

图8 螺杆下方增加弹簧机构

在金属螺杆嵌件的下方增加强力弹簧后,开模时弹簧对金属螺杆嵌件施加较大的推力,该推力可能使斜齿轮组件上用来辅助脱模的环形槽拉裂,还可能使螺杆嵌件弯曲变形,影响螺杆的跳动精度。为了解决这些问题,模具采用轻载荷弹簧以减小螺杆嵌件的长度误差,避免弹簧弹力过大导致金属螺杆嵌件弯曲变形,同时利用滑块对螺杆嵌件的强力锁紧克服在注射阶段熔体对金属环产生的冲击力,避免螺杆嵌件向下窜动。

锁紧块9固定在定模板28和推料板24之间,在动模板4和定模板28合模阶段并未将滑块镶件7锁紧,这样在动模板4和定模板28完全合模前,螺杆嵌件在滑块的环抱中可以向下自由移动。只有当推料板24与滑块锁紧块9接触后才能使2个滑块完全锁紧,将金属螺杆嵌件固定,防止在注射过程中金属螺杆嵌件向下窜动。

在模具中未采用常用的尼龙锁模器和其他机械式锁模装置,而是采用了没有合模阻力的磁力锁模组件,目的是确保动模板4和定模板28先于动模板与推料板24合模之前完全合模,避免滑块将螺杆嵌件固定后动模板和定模板还没有完全合模导致螺杆嵌件头部出现压弯、螺杆嵌件颈部出现擦伤等缺陷。

6 结束语

带金属嵌件的塑料斜齿轮是成型难度较大的塑件,介绍了在模具结构设计上常见的一些问题及解决方法,而对于塑料齿轮结构设计同样重要的收缩率设计、齿形参数设计、电极设计、齿形型腔加工工艺、注射工艺参数、型腔和成型塑件检测方法等方面没有涉及,相关内容可以查阅相关资料。