SA-537 CL2 碳锰硅钢埋弧焊工艺研究

刘玉祥

(森松(江苏) 重工有限公司上海分公司, 上海 201323)

SA-537 CL2 钢是近年来国内外制造储罐或球罐采用的一种材质, 尤其是广泛应用于低温服役的产品制造[1-2]。 与SA-516 Gr.70 钢相比, SA-537 CL2 钢具有更高的强度, 适用于低温工况。设计采用SA-537 CL2 材料, 具有可降低设备整体质量、 减少设备运输成本以及降低海洋平台承重等优势。 近年来常用于海洋石油平台除汞洗涤器、 VRU 除尘器以及化工行业聚丙烯反应器的制造和使用。

1 SA-537 CL2 钢介绍

1.1 化学成分及力学性能

SA-537 CL2 是通过热处理强化的碳锰硅钢板, 其材料供货状态为淬火+回火, 是晶粒度为5 号及以上的细晶粒钢。 不同板厚的SA-537 CL2 钢, 其化学成分和力学性能也有所不同, SA-537 CL2 钢成品板材的化学成分见表1[3],力学性能见表2[3]。

表1 SA-537 CL2 钢化学成分 %

表2 SA-537 CL2 钢力学性能

SA-537 CL2 钢主要成分为C、 Mn、 Si 三种元素, P、 S 为杂质元素, 标准规定的微量元素为Cu、 Ni、 Cr、 Mo, 实际成品板材中还添加了V、 Ti、 Al、 B 微量元素。 C 元素可提高钢的强度和硬度, 但会使塑性、 韧性降低; Mn 元素具有非常高的淬透性, 在钢中起到基体强化作用,随着板厚的增加, Mn 的含量也随之增加, 通过Mn 元素的淬透性, 提高厚板芯部的强度; Si 在淬火+回火钢中的作用是增加钢的淬透性, 提高钢的强度并具有一定的耐回火性; Cu 元素对钢的冲击韧性有轻微的提高, 但对钢的强度, 特别是屈强比有很大的提高; Ni 元素具有细化晶粒的作用, 可以提高钢的冲击韧性; Cr 元素可以提高钢的抗氧化性, 并能提高钢的强度; 微量的Mo 元素能提高钢的淬透性及抗回火性[4]; V、 Ti、Al、 B 均可提高钢的基体强度, 细化晶粒并改善冲击韧性。 综上所述, SA-537 CL2 主要通过C、Mn、 Si、 Cr、 Mo、 Ni、 Cu 及少量的微量元素共同作用, 经淬火+回火热处理后, 得到强度及韧性较好的回火索氏体, 其基体微观组织如图1所示。

图1 SA-537 CL2 钢基体回火索氏体组织形貌

1.2 焊接性分析

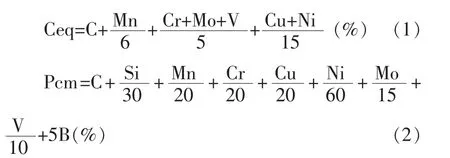

SA-537 CL2 钢热纹倾向不明显[2], 根据碳当量公式Ceq 以及冷裂纹敏感指数公式Pcm 对SA-537 CL2 钢冷裂纹敏感性进行评估, 由表1中试验材料化学成分按照公式 (1) 及公式 (2)计算碳钢量Ceq 以及冷裂纹敏感指数Pcm, Ceq约为0.45%, Pcm 约为0.26%。

当Ceq>0.4%、 Pcm>0.23%时, 这说明材料的焊接具有冷裂纹倾向, 因此SA-537 CL2 钢具有一定的冷裂纹敏感性。 冷裂纹形成原因主要基于焊接冷却速度过快, 产生淬硬组织, 以及焊缝中的残余氢扩散聚集在焊接残余应力的作用下产生冷裂纹, 因此焊接前应采取预热措施, 通过预热达到消氢的目的, 并减缓t8/5冷却速度, 改善组织性能,避免冷裂纹的产生。 同时, 对SA-537 CL2 钢焊后进行温度200~250 ℃、 冷却时间为1~1.5 h 的缓冷处理, 进一步消除焊缝的氢, 减小冷裂纹倾向。

2 焊接工艺评定试验

考虑设备壁厚因素以及大直径封头拼缝热成型的情况, 焊接工艺评定试验共进行了两组, 一组焊接试板进行焊后热处理, 另一组进行淬火+回火+焊后热处理。 在实际制造过程中存在产品正常的焊后热处理以及产品热处理后返修、 客户现场返修后重新热处理的情况, 评定试板的焊后热处理又分为产品焊后热处理(即最小焊后热处理) 和3 倍热循环焊后热处理(即最大焊后热处理), 因此每组试板数量为2 副, 分别为最小焊后热处理态和最大焊后热处理态。

2.1 焊接坡口

试验用SA-537 CL2 钢厚度为68 mm, 坡口形式如图2 所示, 坡口采用机械加工而成, 加工后对坡口表面进行FULL-MT-APP.6 检测。

图2 SA-537 CL2 试验钢坡口示意图

2.2 焊材选用

试验用埋弧焊材选用EF3 焊丝, 匹配同厂家F8P6 焊剂, 焊丝焊剂匹配后满足ASME SFA-5.23要求, 熔敷金属抗拉强度为550~650 MPa。

2.3 焊接工艺

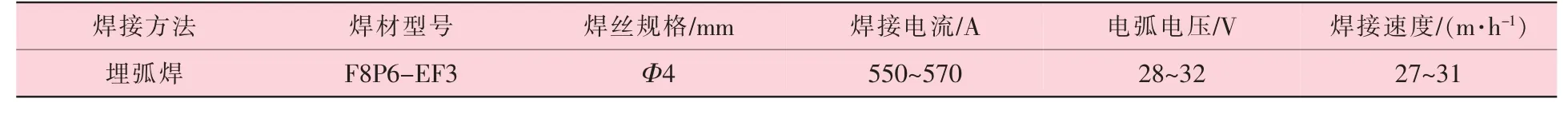

试板在焊接前, 坡口及坡口边缘两侧25 mm范围用砂轮打磨除锈, 对焊接试板进行组对,试板端部加焊接引弧板、 熄弧板。 试板组对后, 采用电加热片对试板整体预热, 每副试板上布置2 支热电偶, 数显温度电箱对其进行控温, 预热温度150~160 ℃。 试板采用埋弧焊进行焊接, 埋弧焊剂使用前按照厂家推荐的烘干温度进行烘干。 埋弧焊采用多层多道焊, 每一道焊缝焊后进行道间温度检测, 道间温度不超过250 ℃。 试板正面焊后, 背面采用碳弧气刨清根, 清根深度约13 mm, 清根后采用砂轮打磨去除渗碳层并进行热磁粉检测, 检测合格后继续采用埋弧焊焊接, 试板焊完后立即进行温度为200~250 ℃、 冷却时间为1~1.5 h 的缓冷去氢处理, 试板具体焊接规范见表3。

表3 SA-537 CL2 试验钢焊接工艺参数

2.4 无损检测

试板焊后进行MT、 RT 检测, 检测标准按照ASME V 卷执行, 检测结果满足FULL-MT-APP.6 及FULL-RT-UW-51 要求。

2.5 试板热处理

1#试板仅进行焊后热处理, 2#试板进行淬火+回火+焊后热处理, 热处理采用电炉加热,热处理工艺参数见表4。

表4 SA-537 CL2 试验钢焊后热处理工艺参数

3 理化性能试验

按照ASME IX 《承压设备焊接工艺评定》进行横向板状拉伸试验、 侧向弯曲试验和-46 ℃冲击试验, 并补充进行了硬度试验和金相试验。

3.1 拉伸试验

通常情况下, 随热处理时间的延长, 焊接接头抗拉强度逐渐下降[5-7], 故拉伸试验仅进行了最大焊后热处理态。 由于试板厚度较厚, 试验机能力受限, 最大热处理后的试板无法进行全厚度拉伸试验, 将拉伸试样在厚度方向等分为2 片试样, 取样应满足ASME IX 卷QW462.1(a)要求,拉伸试验结果见表5。 试验母材厚度68 mm,其抗拉强度的下限值为515 MPa, 表5 所示抗拉强度结果均大于515 MPa, 试验结果满足ASME IX卷QW-153 的要求。

表5 SA-537 CL2 试验钢焊接接头拉伸试验结果

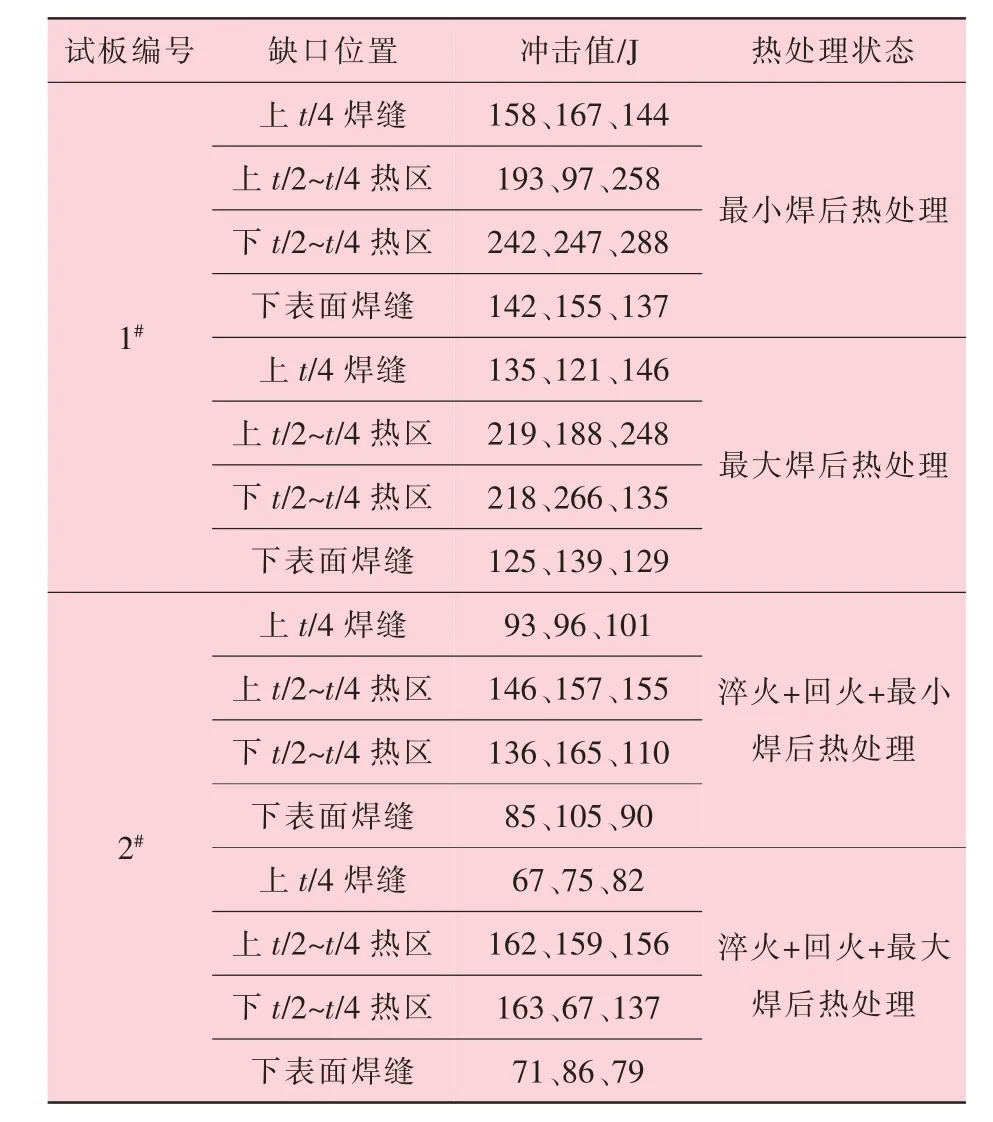

3.2 冲击试验

冲击试样热处理状态为最小焊后热处理、最大焊后热处理、 淬火+回火+最小焊后热处理、 淬火+回火+最大热处理四种, 取样位置及数量满足ASME VIII-1 UG84 要求, 试样尺寸10 mm×10 mm×55 mm, 试验温度-46 ℃。 冲击试验结果见表6, 从表6 可以看出, 冲击试验结果均满足设计要求 (≥34 J)。

表6 SA-537 CL2 试验钢焊接接头冲击试验结果

3.3 弯曲试验

弯曲试验的热处理状态为最小、 最大热处理和淬火+回火+最小、 最大热处理四种, 每种热处理状态取弯曲试样4 个, 按照ASME IX 卷QW-160 进行横向侧弯试验, 侧弯试样加工满足ASME IX 卷QW-462.2 要求, 弯曲试验弯头直径40 mm, 试样经180°弯曲后, 被弯曲表面焊缝及热影响区无开口缺陷, 结果满足ASME IX 卷QW-163 的要求。

3.4 硬度试验

硬度因热处理时间延长而下降, 因此仅对经历最小焊后热处理的1#、 2#试板进行硬度试验。试验按照ISO9015-1 标准进行, 其结果见表7,从表7 可以看出, 硬度试验结果均满足项目规范要求(<235HV10)。

表7 SA-537 CL2 试验钢焊接接头硬度试验结果

3.5 微观组织分析

对1#、 2#试板的热影响区及焊缝进行了显微组织分析, 分析结果如图3 所示。 对微观组织进行200 倍放大观察, 未发现微观裂纹及其他缺陷,组织基体为回火索氏体, 但淬火+回火处理的2#试板焊缝及热影响区微观组织中除了回火索氏体外, 还出现大的块状铁素体组织。 铁素体组织具有强度低、 硬度低的特点, 对于淬火+回火钢, 随着铁素体组织的增加, 冲击韧性会逐渐下降[8-10],与1#试板的抗拉强度、 冲击功、 硬度相比, 2#试板均呈下降态势, 其微观组织中大的块状铁素体析出导致抗拉强度、 冲击功和硬度下降。

图3 1#试板和2#试板热影响区及焊缝显微组织形貌

4 产品焊接

本研究一期项目SA-537 CL2 钢产品共15台设备, 按照ASME 标准设计, 设备无法豁免冲击试验, 因此对A、 B 类焊缝均需带焊接试板, 对15 台设备30 块焊接试板冲击功数据进行统计, 结果发现热影响区冲击功存在波动现象,经常出现两高一低的情况, 表5 中的评定试验数据也可以发现该问题。 虽然焊接试板的冲击功满足设计要求, 但不利于焊接接头性能的稳定性。通常认为, 焊接热影响区的冲击功下降一般为焊接热输入过大造成, 但根据焊接试板冲击功统计结果, 同一取样位置的3 个冲击试样仅有一个冲击功偏低, 而不是整体偏低, 可判定为原材料本身冲击功不稳定。 按照ASME BPVC II.A SA-537标准中表1 化学成分要求, 允许材料熔炼分析w(Ni)超过0.25%, 最大可达0.50%[3], 因此本研究项目后期板材采购时, 对w(Ni)增加到了0.35%~0.50%的要求, 后期产品焊接试板的热影响区冲击功再未出现波动现象。

5 结 论

(1) SA-537 CL2 钢埋弧焊焊接, 采用相匹配的F8P6-EF3 焊丝焊剂, 焊后进行焊后热处理以及淬火+回火+焊后热处理, 其力学性能可满足标准及项目要求。 焊后淬火+回火+焊后热处理与仅进行焊后热处理的焊接接头力学性能相比, 其抗拉强度、 冲击功、 硬度等性能出现下降的现象, 原因是其焊缝及热影响区微观组织有大的块状铁素析出, 导致焊接接头抗拉强度、 冲击功、 硬度等性能下降。

(2) 在进行SA-537 CL2 钢采购时, 对w(Ni)增加到了0.35%~0.50%的要求, 经实践验证, 该方法可提高焊接接头热影响区冲击性能的稳定性。