基于机器视觉的卷烟爆珠在线检测系统设计

常景景 - 郑 鹏 王文秀 - 徐颖杰 -

(1. 郑州大学机械与动力工程学院,河南 郑州 450001;2. 郑州机械研究所有限公司,河南 郑州 450052)

卷烟爆珠是用成膜材料制成的球形囊状物,也称做香丸、脆性胶囊、珠子。其质量为15~40 mg,尺寸为2.8~3.5 mm,依据不同香味,爆珠呈不同的颜色,部分产品有包衣膜[1]。近年来,随着含爆珠卷烟销量和产量连年高速增长,如何判定其理化指标是否符合工业生产加工需求,受到卷烟生产企业的关注[2]。对卷烟爆珠的质量检测主要为爆珠的颜色是否混杂、爆珠尺寸是否一致,有无破损漏液缺陷等。目前多采用的检测方式有采用固定尺寸筛选孔的机械筛选,以及在灯检台上人工肉眼检测的方式,由于爆珠体积过小,批量检测数量较多,依靠人眼感官筛选检测与机器视觉智能检测相比,这些检测方式存在尺寸检测不精准、产品二次破坏、无法多项目同时检测、检测效率低等弊端,通常缺陷总误检率在5%左右。

机器视觉是一门新兴技术,包括图像处理、计算机科学技术等学科,是当下具有较好发展前景的研究方向[3]。机器视觉具有诸如缺陷检测、尺寸测量、物体识别等功能,其智能化、非接触和精确性都得到各检测领域的广泛接受[4],在自动化、智能化普及的日常生产中,机器视觉技术在产品质量检测、产品加工状态检测等众多方面被广泛应用。

在对卷烟爆珠的质量检测系统设计方面,目前国内外使用较多的检测方法为人工筛选检测,有学者[5]提出了机器视觉检测,但检测只针对爆珠单一缺陷进行。研究拟设计一种基于机器视觉的爆珠质量自动检测系统,通过视觉单元完成对爆珠颗粒的提取,图像处理单元基于分段线性变化的灰度分析完成异色检测,基于非线性度变换增强缺陷的对比度完成漏液检测,基于改进最小外接圆法完成异形检测,从而对卷烟爆珠实现在线智能识别检测。以期系统取代人工操作,解决对卷烟爆珠的直径、气泡、异色缺陷问题的同步检测,提高工业生产检测的智能化水平。

1 检测系统总体设计

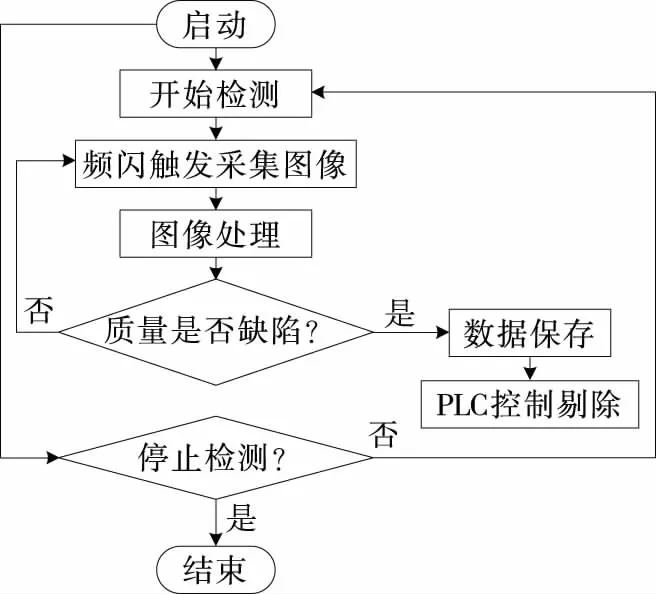

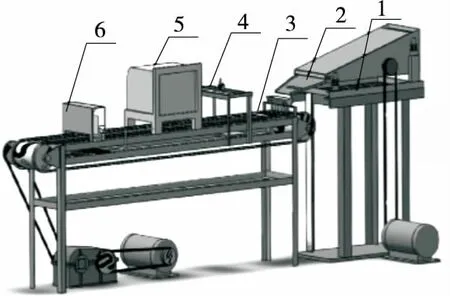

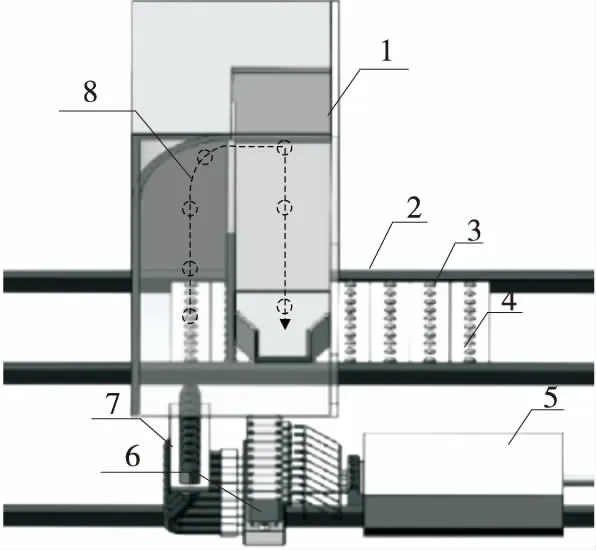

基于机器视觉的爆珠质量检测系统要包括上料单元、下料单元、传送单元、图像采集单元、图像处理单元、不合格品剔除单元、PC机等。系统检测流程如图1所示。

其中工控机通过串口协议完成与外部硬件控制单元的交互,包括系统的振动抖料装置、传送带与剔除装置的启停,为避免黏连爆珠首先经过振动筛,传送带与传感触发装置配合下料漏斗将爆珠有序地传送至黑箱中的镜头下方,触发白色平板光源配合工业相机在图像采集单元完成图像采集,基于Halcon的图像处理单元包括工控上位机、扩展图像采集卡和串口卡,在图像处理单元完成爆珠缺陷特征检测。系统结构简图如图2所示。

2 系统关键单元设计

2.1 下料单元

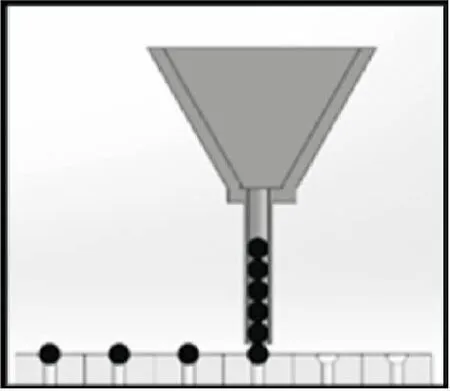

在爆珠的流水线生产过程中,考虑到爆珠的实际尺寸大小以及一旦爆珠破损会使之发生黏连的情况,系统在上料单元加入了振动筛,爆珠经过振动被分散到下料通道中,进入通道的爆珠会被注入几个不同的下料漏斗中,爆珠从漏斗自动落入到传送带上的爆珠卡槽。其中传送带链条由透明链板拼接而成,每片链板上有10个略大于爆珠颗粒的卡槽,用于在传送过程中使爆珠的位置相对固定,从而实现在传送单元爆珠的单粒化,如图3所示。

图1 系统检测流程图Figure 1 System test flow chart

1. 振动筛 2. 下料装置 3. 传送装置 4. 采集系统 5. 工控机 6. 剔除装置

2.2 图像采集单元

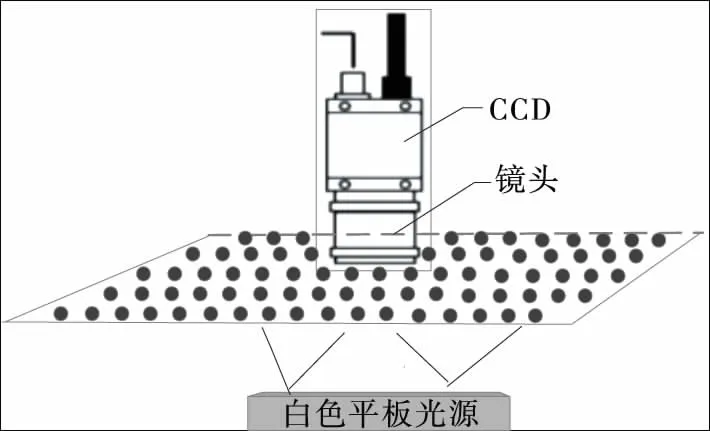

在图像采集单元,系统为了解决爆珠在采集过程中会出现的反光及阴影问题,采用底部打光方式,光源选取白色平板漫射光[6-7],如图4所示,为保证后续图像采集不受外界光线的干扰,将整套机器视觉光系统放置在黑箱遮光盒中[8]。对采集到的图像进行缺陷检测分析,区分出合格与不合格品,计算出缺陷爆珠的相对坐标信息。

2.3 剔除单元

设计了喷气式剔除装置如图5所示。图像处理单元经过工控机计算得到缺陷爆珠坐标信息之后,向网络继电器的IO端口发送信号,经继电器对每列爆珠下对应位置的气阀进行控制。缺陷爆珠经传动带到达剔除喷阀正上方时,剔除单元会接收到剔除信号从而对不合格品进行高压吹气,将不合格品分放到次品箱中,实现了合格爆珠与不合格爆珠的分离,完成了爆珠的特征检测,爆珠剔除轨迹如图5中虚线所示。

图3 下料装置Figure 3 Blanking device

图4 机器视觉光源装置Figure 4 Machine vision light source device

1. 收集箱 2. 传送带 3. 爆珠隔板 4. 爆珠 5. 网络继电器 6. 气阀开关 7. 气阀 8. 缺陷爆珠剔除路径

3 爆珠机器视觉在线检测算法设计

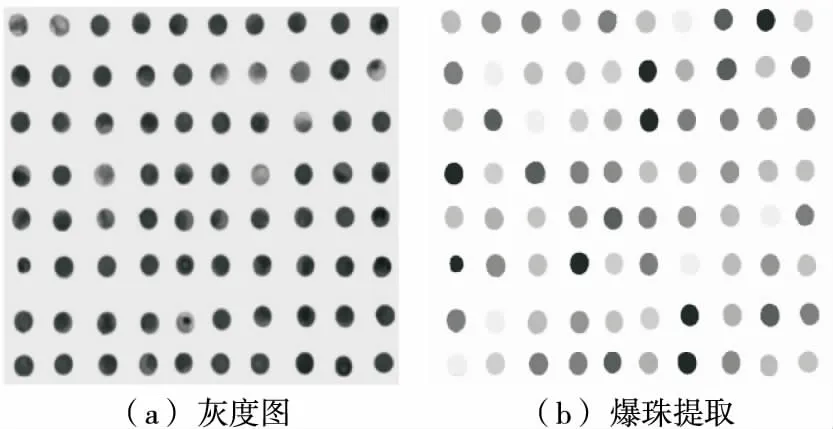

3.1 爆珠颗粒分割提取

经机器视觉光学系统采集可得到爆珠颗粒图像。由于系统采用背部打光且光源为白色平板漫射光,带卡槽的传送带保证了爆珠的单粒化,故能保证采集的目标爆珠颗粒图像的完整性。

在对爆珠进行缺陷识别检测时,需要对单粒爆珠进行提取。最大类间方差法[9](OSTU法)是利用类别方差作为判断依据,计算得出类间方差最大的灰度值,将其作为最佳分割阈值。但由于爆珠的颜色过浅导致其与背景灰度差不明显时,在运用该方法时会存在图像信息丢失的情况,为了能够准确获取待检测爆珠颗粒,采用改进的最大类间方差法进行区域ROI提取。

设爆珠整幅图像大小为m×n,灰度值分为0~(L-1)级,则图像的初始阈值T如式(1)所示。

(1)

式中:

f(x,y)——点(x,y)的灰度值;

Q——图像的总像素数,Piex。

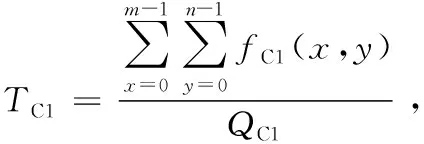

求出初始阈值T之后,设阈值小于T的部分为C0,大于T的部分为C1。C1为要提取的爆珠颗粒目标,则C1的灰度均值如式(2)所示。

(2)

式中:

fC1(x,y)——区域C1各点的灰度值;

QC1——区域C1的总像素数,Piex。

为保证爆珠的完整分割提取,将目标区域阈值设置为[T,L-1]。对总像素数为Q的一幅图像,设灰度值i的像素数为qi,则各像素概率为Pi=qi/Q,则区域C0、C1的概率和平均灰度值分别如式(3)、式(4)所示。

(3)

(4)

式中:

μ——图像的平均灰度统计值,μ的表达式如式(5)所示。

(5)

(6)

式中:

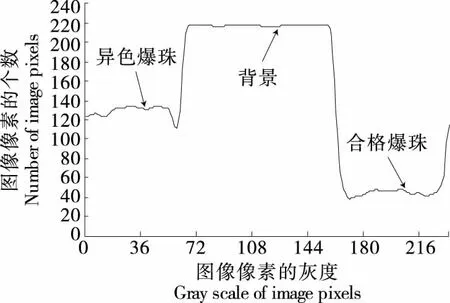

3.2 爆珠异色检测

当爆珠为实心或空心时,因内部填充物与合格爆珠不同,表现出的颜色也不同,另外对同批次同种颜色的爆珠,混入其他类型时也会表现出异色。试验提出了基于灰度分析的颜色缺陷识别算法。待检测爆珠为蓝色时,混入异色有深绿色、黄色、橙色几种情况,每种颜色各自对应灰度不同,为了最大程度分开不同颜色的爆珠,提出采用分段线性灰度变换将颜色缺陷特征进行放大。对输入灰度f(x,y),将感兴趣目标的灰度范围(a,b)拉伸到(c,d),其他灰度区间被压缩,对应输出g(x,y)表达式如式(7)所示。输出灰度值如图7所示。

图6 爆珠颗粒提取效果Figure 6 Study on extraction effect of capsules

(7)

式中:

a、b——要转换的灰度范围值;

c、d——线性灰度变换斜率决定因子。

通过调节节点位置及控制变换的斜率,可对爆珠灰度区间进行拉伸或压缩。在颜色缺陷检测部分,采用分段线性变化突出了待检测爆珠的灰度区间,抑制了缺陷爆珠的灰度区间,最大程度上放大缺陷特征。不同颜色爆珠灰度值分析图如图8所示。

针对不同的灰度值进行分析,首先对选取的一整行爆珠进行灰度均值的计算,对爆珠颜色进行预选,再对每行每颗爆珠进行遍历计算,选取能表征爆珠特性的灰度均值以及灰度最大值与最小值的差值来对不同颜色的爆珠进行检测筛选,构建算子求出待检测爆珠的灰度差值及灰度均值,通过设定筛选阈值的范围,当两者的值超过筛选阈值范围时,则判断爆珠颜色质量不合格,从而完成对香烟爆珠的颜色检测。

3.3 爆珠漏液检测

爆珠因外壳破损导致漏液的产生,进而会导致爆珠内部填充物减少,从而产生气泡。因直接采集得到的图像中气泡与背景对比度很低,难以进行区分,故对原始图像采用非线性灰度变换来增加气泡边缘的对比度。非线性灰度变换不会扩展整个图像的灰度范围,而是有选择性地扩展一定的灰度范围,对数变换被广泛应用于非线性灰度变换[10]。通过对爆珠颗粒图像作对数变换,气泡呈现灰度会被扩大,背景呈现像素会被压缩,从而气泡更清晰地呈现出来。对数变换是一个有用的非线性映射交换函数,对数变换的函数如式(8)所示。

图7 分段线性灰度变换Figure 7 Piecewise linear gray scale transformation

图8 爆珠颗粒灰度分布图Figure 8 Gray distribution of capsules

(8)

式中:

a、b、c——引入计算参数。

通过计算扩大输入图像的低灰度区域并压缩了高灰度区域,可以清晰地展示图像的细节,经过处理后的图像会将因漏液产生的气泡显示得更加清晰。对处理过后的图像再依次进行灰度值突变检测,通过计算灰度值爆珠的灰度差值及均值,设置合理阈值范围,从而完成对爆珠的漏液检测。

3.4 爆珠尺寸检测

对待检测爆珠的外形轮廓及尺寸进行检测,首先对爆珠的边缘轮廓进行提取,考虑到爆珠的半透明状态,采集得到的图像会存在爆珠的外形轮廓圆度不均的情况,故需要对轮廓进行拟合。文中首先对爆珠轮廓提取完成之后,计算轮廓的圆度信息,求解出直径合格时的圆度值,设置合格圆度范围为Circularity≥0.963,对圆度信息合格的爆珠再进行粒径的判断。当相机垂直于爆珠进行拍摄采集时,获取得到的爆珠图像是最接近圆的,采用此圆的最大直径作为爆珠的直径尺寸。文中,最小外接圆法用于计算爆珠的直径,首先要确定最小外接圆的圆心,将爆珠颗粒图像的质心作为最小外接圆的圆心,将爆珠灰度图目标区域的总像素数记作s,通过求取灰度图目标像素的平均像素点获得质心坐标[11],如式(9)所示。

(9)

式中:

Cx——圆心横坐标,Piex;

Cy——圆心纵坐标,Piex;

xi——目标像素点的横坐标,Piex;

yi——目标像素点的纵坐标,Piex。

确定目标像素点的圆心坐标后,求出中心坐标到图像坐标的距离,求两者之间距离最大时作为最小外接圆半径。设定初始像素点,通过遍历所有像素点,利用距离公式计算此时像素点与圆心的距离,如式(10)所示,爆珠最小外接圆半径通过迭代更新获得。

(10)

式中:

d——两点之间的距离,Piex。

求得爆珠最小外接圆半径之后,在灰度图像圆心处以所求半径作圆即爆珠最小外接圆。基于最小外接圆边缘检测的方法,对采集得到的图像进行腐蚀及膨胀等形态学处理之后,依次按先行再列的循环方式对爆珠边缘进行XLD(Xtended Line Descriptions)轮廓提取,通过设定阈值,即可检测出直径不合格的爆珠。

4 试验验证

4.1 试验设计

4.1.1 材料

橙色2.8 mm(小爆珠)、蓝色3.5 mm(大爆珠):郑州郑源实业有限公司。

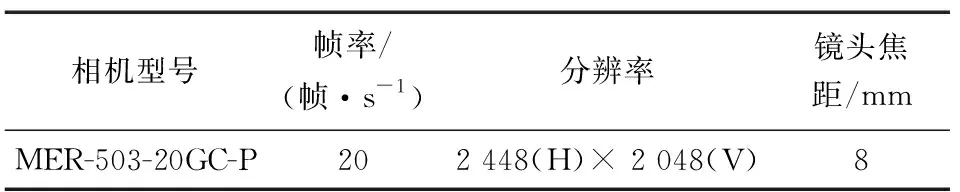

4.1.2 方法 卷烟爆珠特征机器视觉在线检测系统图像采集单元中相机参数如表1所示。

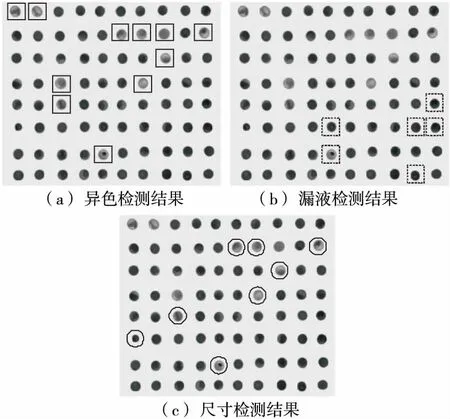

对10×8个爆珠颗粒进行颜色、尺寸质量特征检测。

4.2 采集爆珠图像处理

首先对进入相机视场的8(行)×10(列)个爆珠颗粒进行颜色信息特征检测,对同批次同种颜色的爆珠,混入其它类型时也会表现出异色,基于灰度分析进行颜色检测,方框标记出颜色不合格的缺陷爆珠,结果如图9(a)所示。

再进入有无漏液缺陷检测,当爆珠因外壳破损出现漏液情况时,在爆珠内部会产生气泡,基于非线性度变换对气泡边缘增强,虚线方框标记出因产生漏液导致爆珠产生气泡的缺陷爆珠,结果如图9(b)所示。

最后进行爆珠的外形判定,爆珠生产过程会产生尺寸偏大或者偏小的问题,基于最小外接圆及边缘检测分析出爆珠的尺寸信息,圆圈标记出直径偏大或者偏小的缺陷爆珠,检测如图9(c)所示。

4.3 试验结果分析

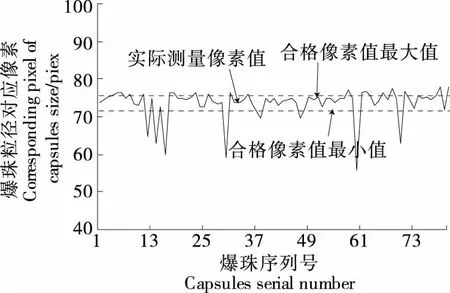

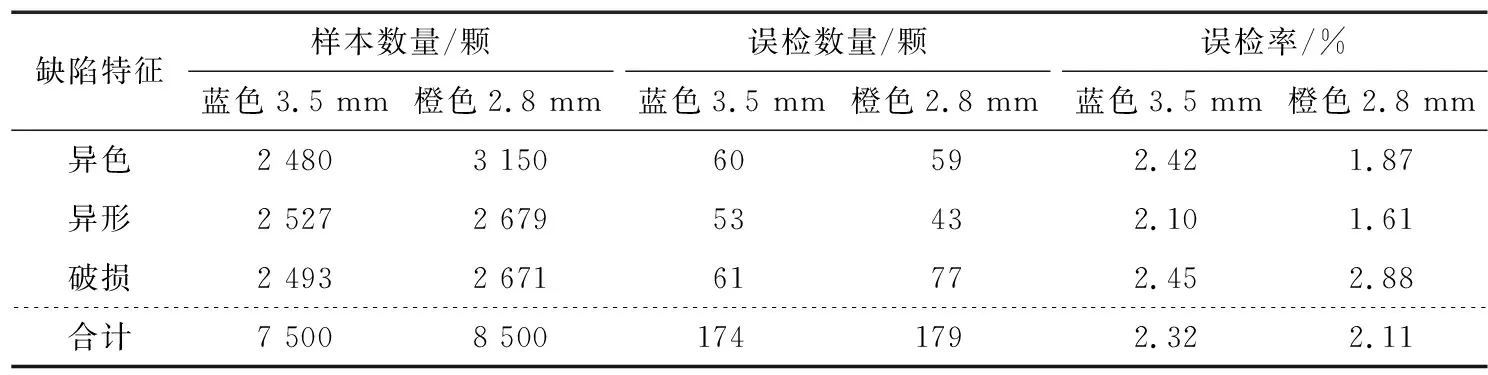

在爆珠直径特征检测单元,对进入检测单元的爆珠图像的爆珠粒径值做实时误差分布统计,如图10所示,通过误差分布统计得出,爆珠的直径不合格率接近12.5%,通过机器视觉检测模块可对不合格爆珠实现精准剔除。针对不同颜色及不同尺寸的爆珠进行大量重复试验,系统检测速度可达3 000颗/s,其中样本数量包含蓝色3.5 mm缺陷爆珠7 500颗、橙色2.8 mm缺陷爆珠8 500颗,对缺陷爆珠中因颜色不同、直径过大过小、爆珠破损导致的异色、异形、破损缺陷进行了检测,结果分析如表2所示。

表1 图像采集单元参数

图9 爆珠颗粒机器视觉系统质量检测结果图Figure 9 Quality inspection result chart of machinevision system for capsules

图10 粒径检测误差分布图Figure 10 Error distribution of particle size measurement

表2 爆珠抽样检测结果分析表

系统检测结果显示,不合格爆珠的误检率均控制在3%以内,效果良好。爆珠的质量检测十分关键,文中提出的基于机器视觉的香烟爆珠特征识别方法更准确以及更高效地完成了对香烟爆珠的特征识别检测,通过对不合格品的剔除,能保证爆珠的质量以及消费者的最佳体验感。

5 结语

针对机械式卷烟爆珠检测的诸多问题,提出了一种基于机器视觉的卷烟爆珠在线检测系统。设计精准的缺陷检测算法,同时完成对爆珠形状、尺寸以及是否破损的检测。设计硬件系统实现了爆珠上料及剔除的一体化,并通过试验验证了系统检测的可行性。该系统解决了现有对爆珠机械筛选的效率低下问题,在保证检测精度的同时提高速度,具有良好的企业应用价值。但该系统对传动机构要求较高,而实际生产中加工条件各不相同,若爆珠发生粘黏,在图像处理阶段可考虑新的边缘提取方式,如贝叶斯边缘拟合,同时增加不同种类爆珠模拟训练样本,以进一步提高检测精度。