靶机气囊缓冲着陆过程中的冲击特性

段文琪,蒲克强,方 雄,党万腾,龙舒畅,姚小虎

(1. 华南理工大学土木与交通学院,广东 广州 510640;2. 成都飞机工业(集团)有限责任公司技术中心,四川 成都 610092)

为了提高无人机的使用寿命,实现无人机的多次、可重复利用,无人机安全回收成为该领域研究的重要关注点之一。考虑回收途径简捷、经济等因素,目前使用最多的仍是撞网、起落架缓冲、伞降以及伞降-气囊缓冲回收。对于大型靶机而言,由于气囊结构简单、占据空间小且能够有效地降低负载,因此伞降-气囊缓冲着陆技术是目前最合适的着陆缓冲技术。

早在20 世纪40 年代,气囊缓冲概念便被提出来,美国地外星球探测器“火星探路者”着陆时便采用了气囊缓冲着陆技术进行软着陆[1]。气囊缓冲着陆技术主要是利用气囊自身压缩变形和内部气体排放,吸收和承受机体在着陆时释放的能量,从而实现缓冲着陆。气囊压缩过程非常复杂,涉及织物与气体的流固耦合过程。早期的研究中,一般通过理论计算,得出气囊体积与回收质量之间的近似关系。随着有限元分析法的迅速发展,诸如控制体积法、流固耦合法以及近期提出的粒子法等多种方法均在该研究领域得到了广泛应用。

戈嗣诚等[2]以单气囊为研究对象,理论推导了气囊排气孔面积的计算公式,并给出最优回收物体质量与气囊的体积比。邵志建等[3]针对横向圆柱排气气囊模型,基于气体状态方程和动力学推导其运动微分方程,并用有限差分法计算其过载时程曲线和速度时程曲线。

Nefske[4]通过控制体积(Control volume, CV)法研究气囊的缓冲作用,目前大多数气囊的展开和缓冲相关计算均基于此方法。1988 年,Wang 等[5]改进并提出了理想气体均匀压力模型,认为气囊内各处的压力均等,这是由理想气体状态方程决定的,该模型为CV 法的发展奠定了基础。张红英等[6]建立了某重型装备气囊缓冲系统模型,并应用该模型进行缓冲模拟计算,得到着陆装备的速度历程和加速度历程曲线,且都满足气囊安全着陆的要求。周强等[7]利用 LS-DYNA 软件分析了一种可控排气式气囊的着陆缓冲特性,结果发现排气阀的开口面积和压力阈值对缓冲性能影响很大。CV 法的优点是理论成熟、参数设置简单、计算效率高,并且经过大量的试验验证,能满足基本的气囊缓冲模拟的要求。

Marklund 等[8]通过流固耦合法计算头部撞击气囊问题,发现头部加速度和速度的理论计算结果与相应的实验结果吻合较好。周默涵等[9]采用粒子法对圆柱筒式气囊的缓冲过程进行数值模拟,验证了粒子法的可行性。流固耦合法的计算精度高但计算速度较慢,而粒子法的计算精度与速度较均衡,但设置参数较为复杂。

对于气囊缓冲着陆问题的计算,考虑到CV 法更为简便、高效,且本研究重点关注机身的响应,故采用CV 法进行模拟计算。以往的研究工作大多注重气囊的参数设计,对于机身则采用等效质量刚体代替,而未通过真实模型进行计算。一方面,机身是柔性体,模型复杂不易于简化;另一方面,机身在标准缓冲工况下落震试验的结构响应一般都在设计要求之内,服役前进行实机试验成本高且不易实施。此外,目前对于靶机特殊工况下气囊缓冲着陆的分析研究还很少,所以本研究以气囊缓冲着陆的大型靶机为对象,采用ABAQUS 软件建立靶机-气囊的缓冲动力学模型,基于动力显式有限元求解算法与CV 法气囊模型,着重研究靶机着陆时机身的动态响应,并分析气囊参数和靶机状态对结构动态响应的影响,为靶机的结构优化设计和气囊的参数设计提供指导。

1 气囊缓冲原理

1.1 气囊工作过程

首先,靶机保持稳降速度接地,此时机体腹部中的气囊为完全充气状态;靶机接地后,在机体重力和向下动能的作用下,气囊开始被压缩,气囊中的气体吸收能量;当气压超过气囊的排气阈值时,气囊排气口打开,气体排出直至放气完全,靶机完成缓冲着陆。

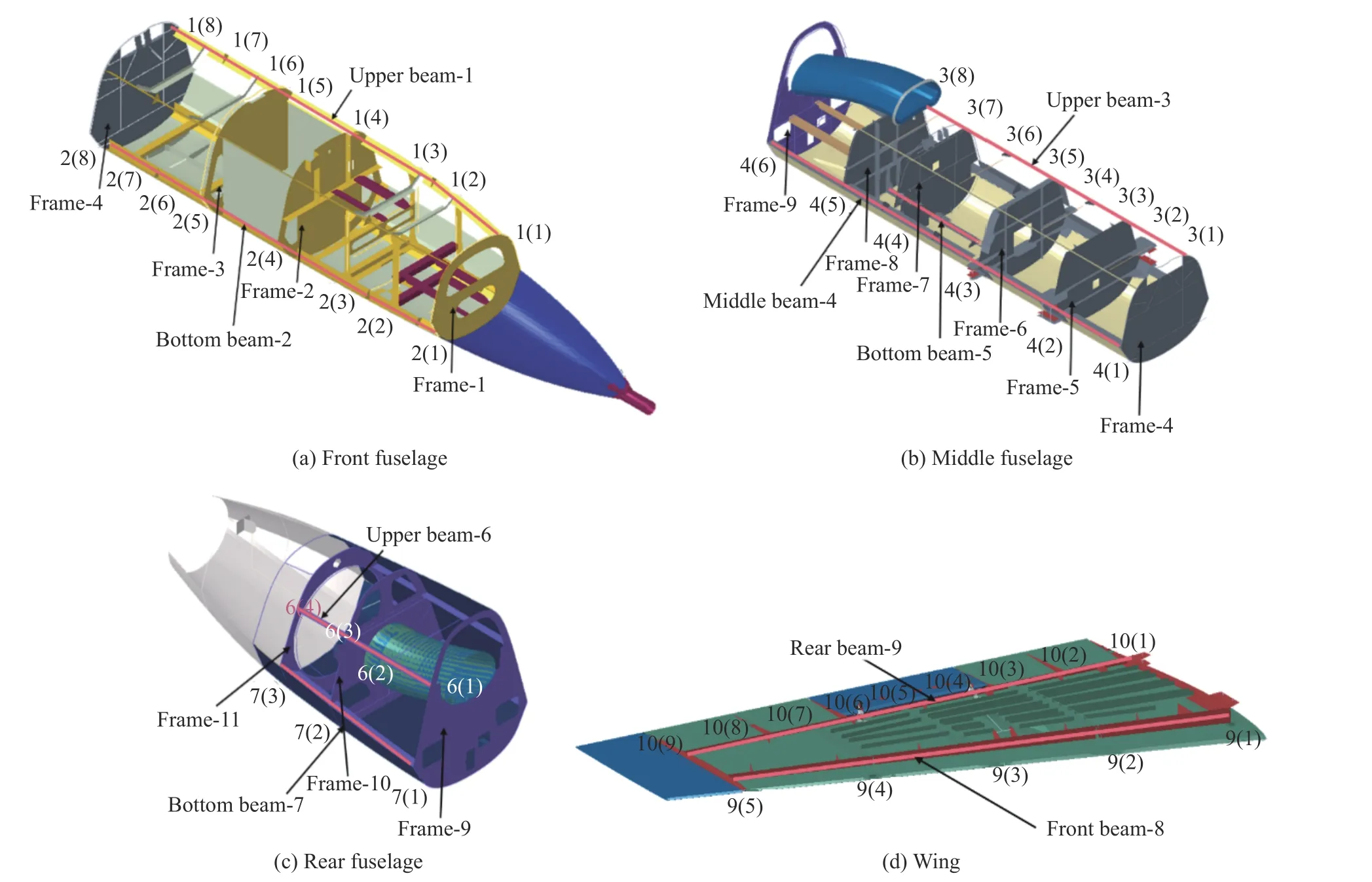

1.2 流体腔均压模型

在ABAQUS 软件中,采用理想气体压力均匀的流体腔(Fluid cavity)模型模拟气囊的充、放气过程,原理与控制体积法相同,即假定气囊内部气压处处相等。在定义流体腔时,系统会自动生成流体单元,流体单元基于流体腔参考节点,参考节点需定义于流体腔内部。气囊内外充放气气体为空气,充气完成后气囊内部气压为0.101 MPa(即环境压强)。不考虑热量交换,假定气囊排气是绝热过程。流体腔气囊模型放气则通过定义排气孔属性实现。基于气囊放气为等熵流动的假设,计算公式[10]为

式中: |m˙|为排气速率,n为排气系数,Sh为排气孔面积,pab为气囊绝对压力,R为气体常数,T为气囊温度,T0为绝对零度,q为压力比,k为比热容比,cp为定压比热容,cV为定容比热容,pah为排气孔绝对压力。

2 数值模拟

2.1 有限元模型

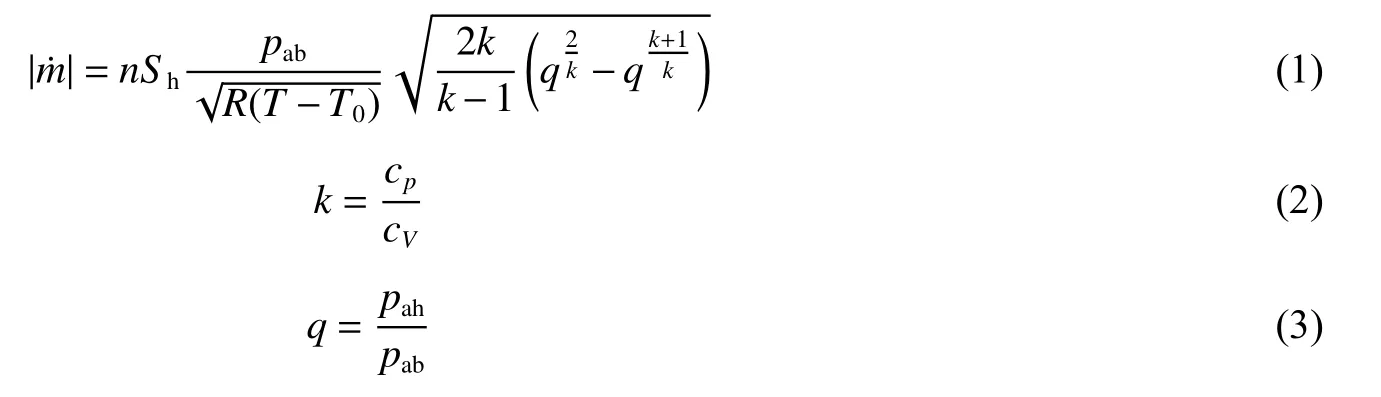

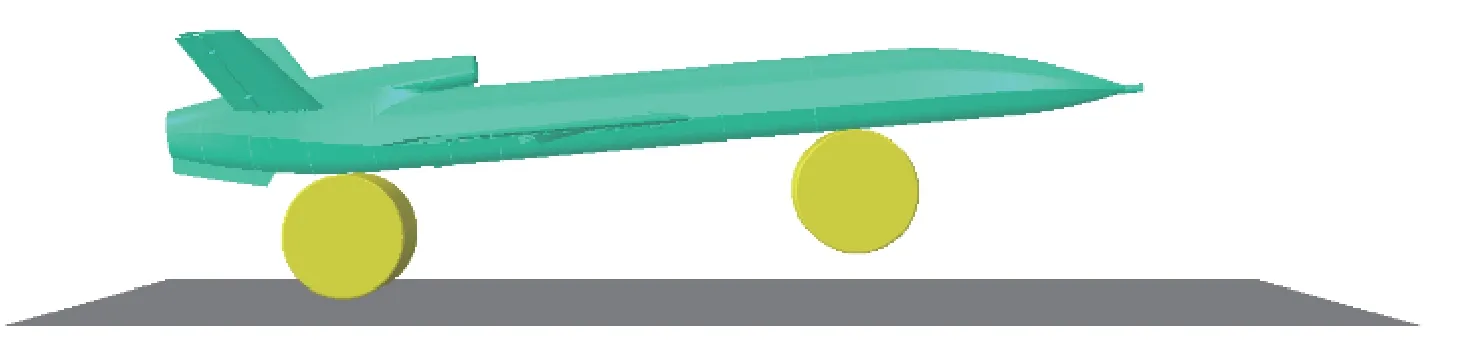

如图1 所示,靶机气囊缓冲着陆有限元模型主要包含靶机、地面与气囊、接触形式、边界条件4 个方面。

图1 靶机气囊缓冲着陆模型Fig. 1 Drone aircraft and airbag cushion landing model

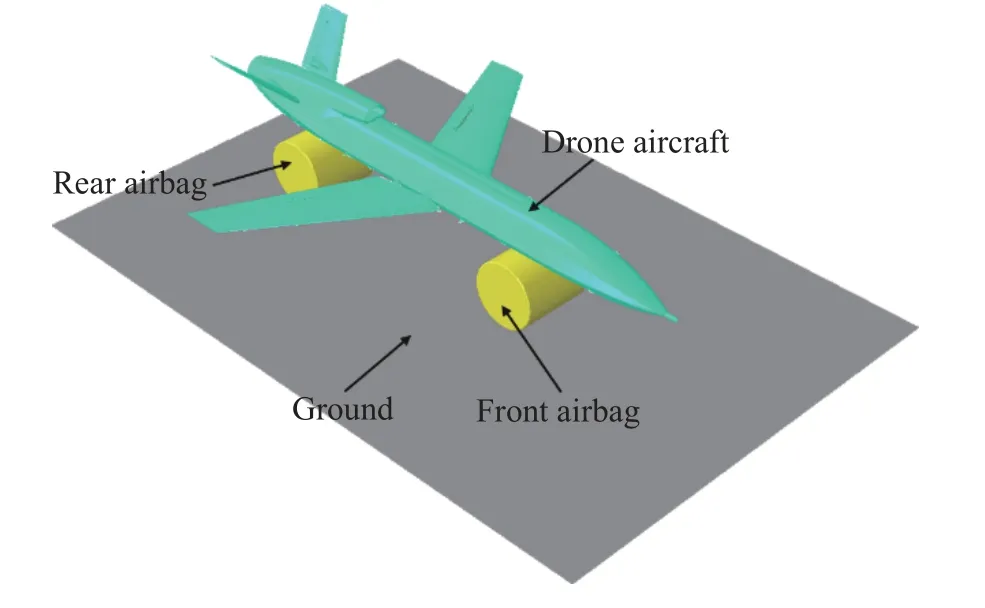

2.1.1 靶机模型和材料

机体由前机身、中机身、后机身、机翼和尾翼组成,图2 为部分机身内部结构示意图。机身结构主要包括机头锥、机头、机尾罩、蒙皮、支架、纵梁、框等,主要传力结构为上下纵梁(Beam)和各隔框(Frame)。上下梁、支架梁与隔框的交接处设置应力采集点,标记为梁号(隔框号)。气囊放置于隔框4 与隔框5 之间,随着气囊被压缩,接触区逐渐扩大至隔框3、隔框6 附近。如图2(b)所示,中机身包括隔框4 至隔框9 中间区域,以及上中下大梁、加强筋及唇口进气道和外部蒙皮等。油箱位于隔框4 到隔框8 中间区域,油箱内质量采用质量点施加在腹部壳单元节点上。机翼由前后大梁、肋板、蒙皮组成。

图2 机身内部结构示意图Fig. 2 Internal structure of fuselage

靶机有限元网格模型在Patran 中建立,单元类型主要为壳单元和梁单元。内部主要传力梁框设置为S4R、S3R 壳单元;加强筋、肋板采用偏置梁B31 单元;机翼、尾翼和机身采用共节点梁单元连接;部分梁与壳采用Coupling 耦合连接;其他设备简化为质量点,以保证与实际机身质量相同,并与梁、壳采用耦合连接。

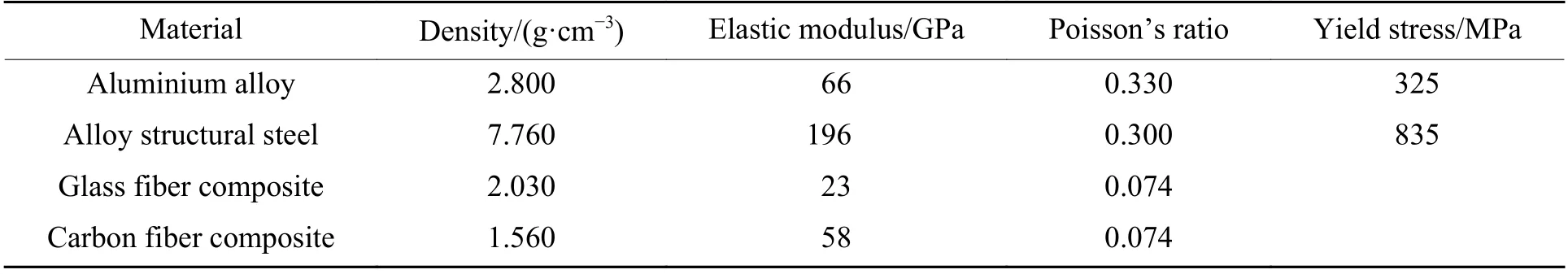

机体材料包括铝合金、合金结构钢、玻璃纤维复合材料、碳纤维复合材料等,相关参数见表1。金属材料采用弹塑性本构模型,其他材料则采用弹性本构模型。靶机机身长度4 749 mm,翼展长度3 400 mm,机身梁框、蒙皮等结构的网格尺寸约为15 mm,网格数量共计118 836 个,靶机总质量267 kg。

表1 靶机材料的相关参数Table 1 Aircraft material parameters

2.1.2 气囊与地面

靶机气囊为圆柱状,底面直径570 mm,高640 mm,两侧排气孔面积均为2 827.4 mm2。机身腹部前后各安装一个气囊,充气后母线方向与机身纵向垂直,气囊材料为550 锦丝绸,弹性模量为9.8 GPa,泊松比为0.35,采用M3D4R 膜单元,网格数量8 468 个。模拟地面采用离散刚体建模。

2.1.3 接触形式

机身腹部与气囊通过接触对形式进行力的传递,不考虑气囊的充气过程;气囊与刚体地面也采用接触对形式进行接触设置。考虑到气囊在排气后的自身接触行为,设置气囊内外表面为自接触属性。

2.1.4 设置边界条件

飞机与气囊采用预定义场的方法设置初始速度,并设置模型全局的重力加速度;刚体地面在参考点施加固定约束。另外,采用预定义场施加周围环境大气压力和气囊内压,气囊排气采用*Fluid exchange activation 关键字激活排气口的排气开关,幅值函数定义气囊开启排气时间。

2.2 工况设置

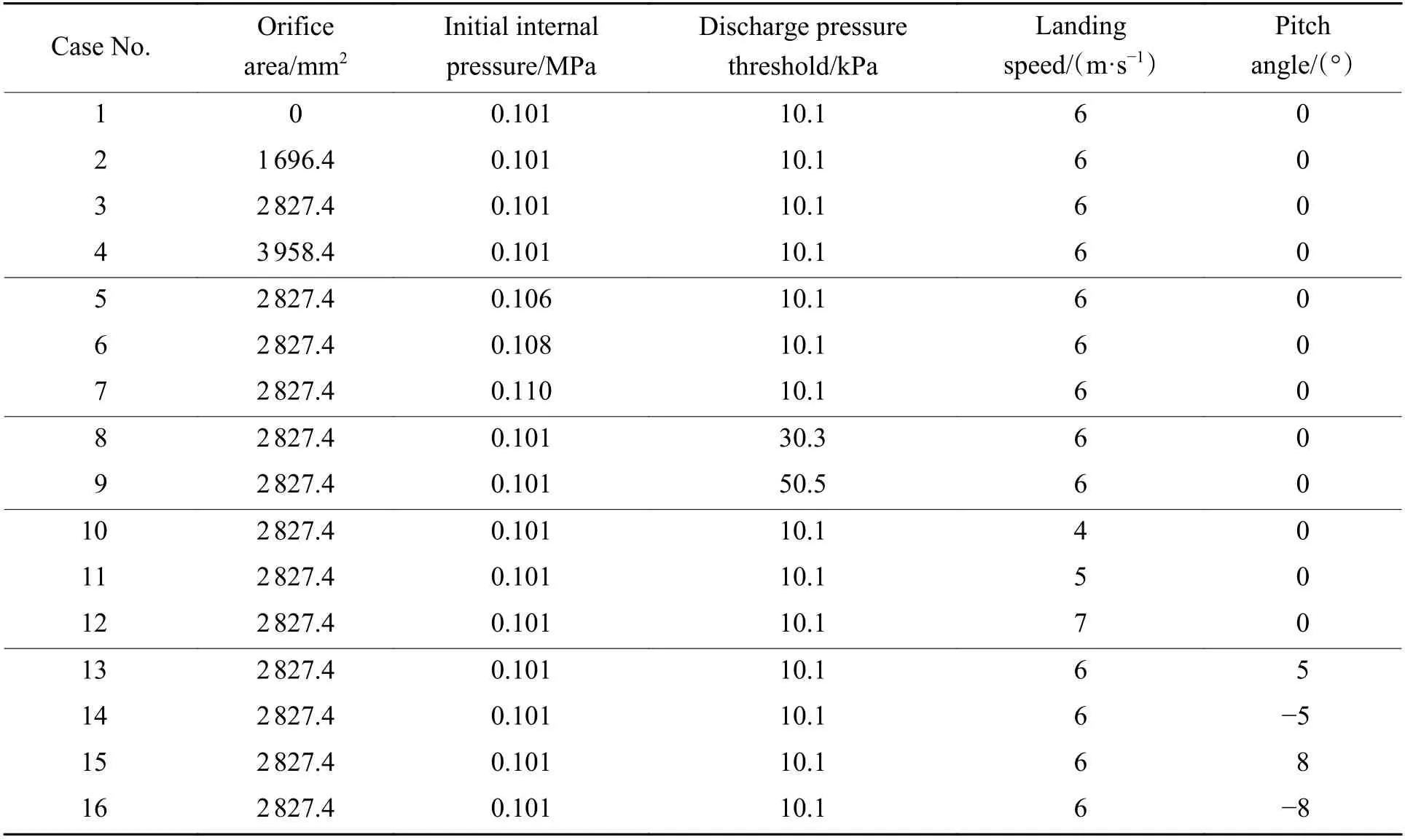

为研究气囊对靶机的缓冲效果,并探讨气囊设计参数对靶机减震着陆的影响,设置16 组工况分析气囊的排气孔面积、初始内压、排气压力阈值及靶机着陆速度等因素对气囊缓冲效果的影响,如表2所示。其中,将工况1~工况4 的排气口面积分别设置为0、1 696.4、2 827.4 和3 958.4 mm2,工况3 为标准工况;将工况5~工况7 的初始内压分别设置为0.106、0.108 和0.110 MPa;将工况8 和工况9 的排气压力分别设置为30.3 和50.5 kPa;将工况10~工况12 的着陆速度分别设置为4、5、7 m/s;工况13~工况16 为特殊工况(具有俯仰角)着陆,俯仰角分别为5°、−5°、8°和−8°。

表2 不同缓冲工况的相关参数Table 2 Relevant parameters of different cushion conditions

3 计算结果

实际试飞过程中,靶机在降落伞作用下减速至6 m/s 后,开始着陆。在缓冲标准工况3 中模拟该过程,得到靶机姿态、强度及气囊等相关计算结果。

3.1 靶机姿态分析

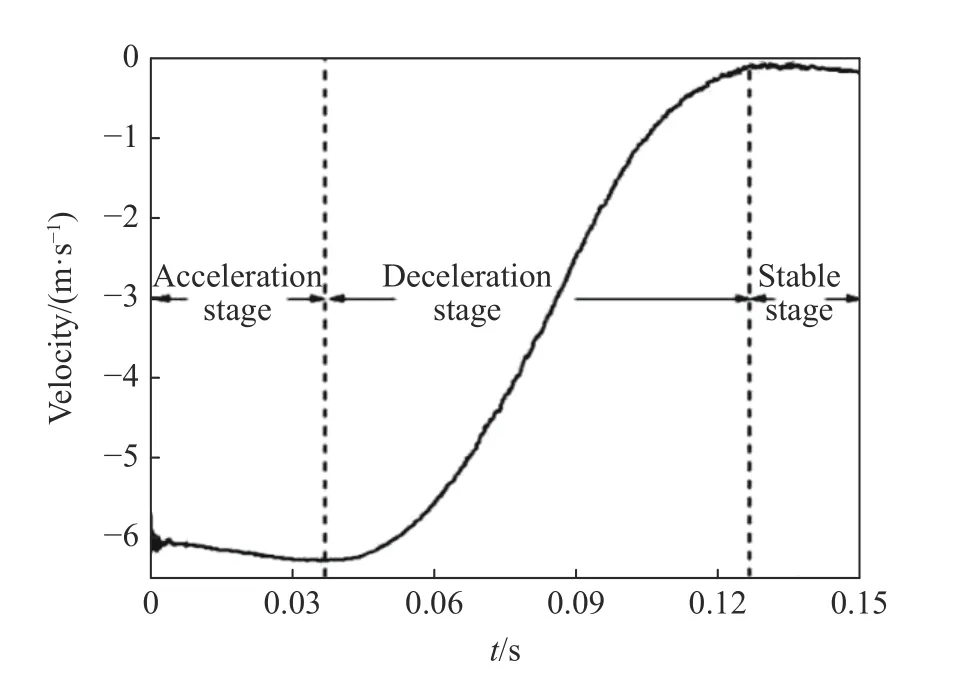

靶机着陆过程中重心位置的速度变化曲线如图3 所示,期间共出现3 个阶段。

图3 着陆过程中的质心速度-时间变化曲线Fig. 3 Velocity-time curve of mass center during landing

(1) 加速阶段。在0~0.037 s 时间(t)范围内,由着陆时的瞬时速度6.0 m/s 小幅加速到6.231 m/s(速度方向以垂直地面向上为正,着陆时速度方向向下则为负),此时气囊对靶机的接触作用力小于靶机的重力,靶机的加速度依旧为负。

(2) 减速阶段。在0.037~0.126 s,靶机腹部气囊与机身完全接触,气囊作用于机身的接触力大于靶机自身的重力,靶机开始减速;加速度增大达到峰值后,气囊排气,接触力减小,加速度随之减小,速度降至0.085 m/s。

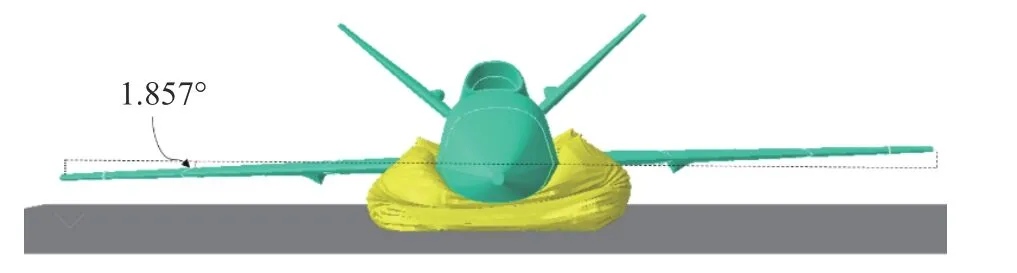

(3) 平稳阶段。在0.126~0.150 s,靶机速度在0.085 m/s 左右平稳着陆,靶机接地速度小于1 m/s,气囊实现缓冲。如图4 所示,靶机减速到0.085 m/s后,由于气囊放气后的接触面不平整,会出现小角度(1.857°)侧偏,但不会出现整机倾侧致机翼磕碰地面。

图4 靶机着陆缓冲减速后的小角度侧偏Fig. 4 Small angle cornering of drone aircraft after landing buffer deceleration

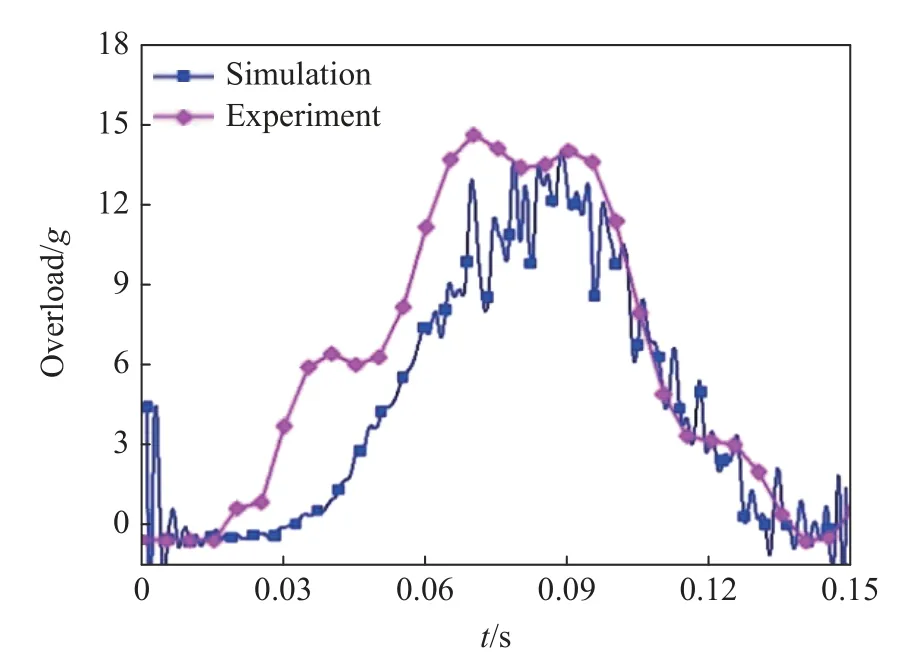

落震试验采用与机身接触面相似、等质量的质量块以6 m/s 的速度进行气囊缓冲,模拟计算气囊落震试验重心位置的过载变化,如图5 所示。模拟和试验结果曲在过载峰值和变化趋势上的一致性较好,过载峰值分别为13.975g和14.581g,满足设备过载小于15g的要求。模拟计算得到:过载超过9g的时间为34.2 ms,着陆期间平均过载小于9g。曲线在0.04 s 之前存在一定的偏差,可归因于着陆时气囊与靶机的接触及连接与实际不一致,且模型未能考虑气囊充气后的形状变化。

图5 落震试验与模拟着陆过程中质心处的过载曲线Fig. 5 Overload curves at the center of mass during landing process in simulation and drop test

3.2 靶机强度分析

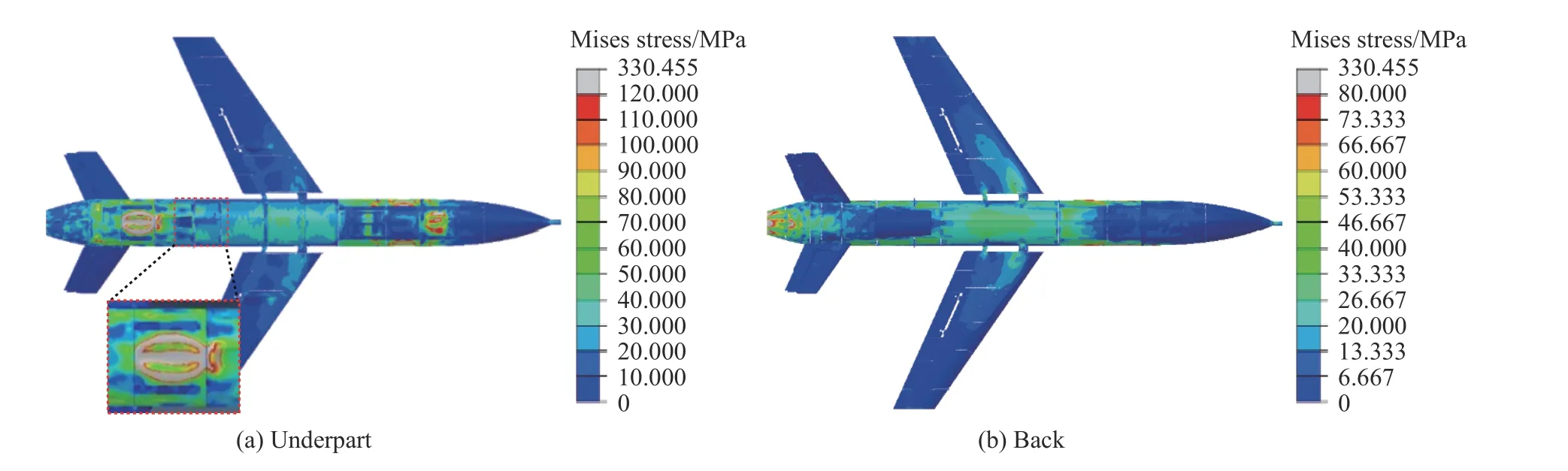

如图6 所示,靶机着陆0.084 s 时,靶机后气囊与机身腹部接触区域所受应力最大,其峰值达到330.045 MPa。此处结构材料为LY12MO 型铝合金,屈服强度为325 MPa,模拟计算值大于屈服强度,此处应适当增加材料厚度。从机身的应力分布可以看出,机身应力较大区域主要集中在前后气囊与机身腹部的接触处、中机身、后机身尾部及机身机翼的连接处。接触区域应力较大是由于气囊与靶机接触的直接作用;后机身应力较大则是由于发动机位于此处,且后机身背部尾端未设置加强肋板;中机身应力较大是由于前后气囊的接触支撑,导致中机身截面弯矩最大。

图6 靶机着陆0.084 s 时的Mises 应力分布Fig. 6 Mises stress distribution of the drone aircraft landing at 0.084 s

图7 为前机身腹部的应力、应变分布,应力和应变分布较一致,主要表现为隔框4 与隔框5 之间的机身侧边和隔框2 与隔框3 之间的区域应力和应变较大。接触区域侧边应力较大是由于气囊被压缩向两端膨胀,出现图3所示情况,即膨胀的气囊两端对机身两侧进行挤压。

图7 前机身腹部的应力和应变分布Fig. 7 Stress and strain distribution of front fuselage underpart

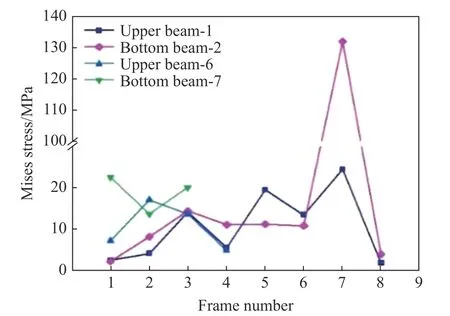

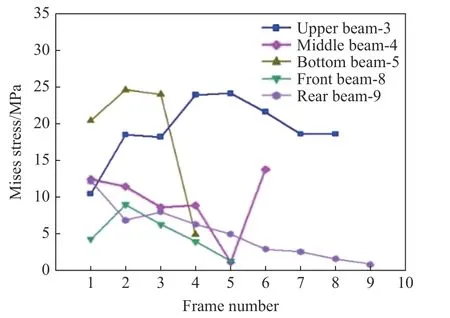

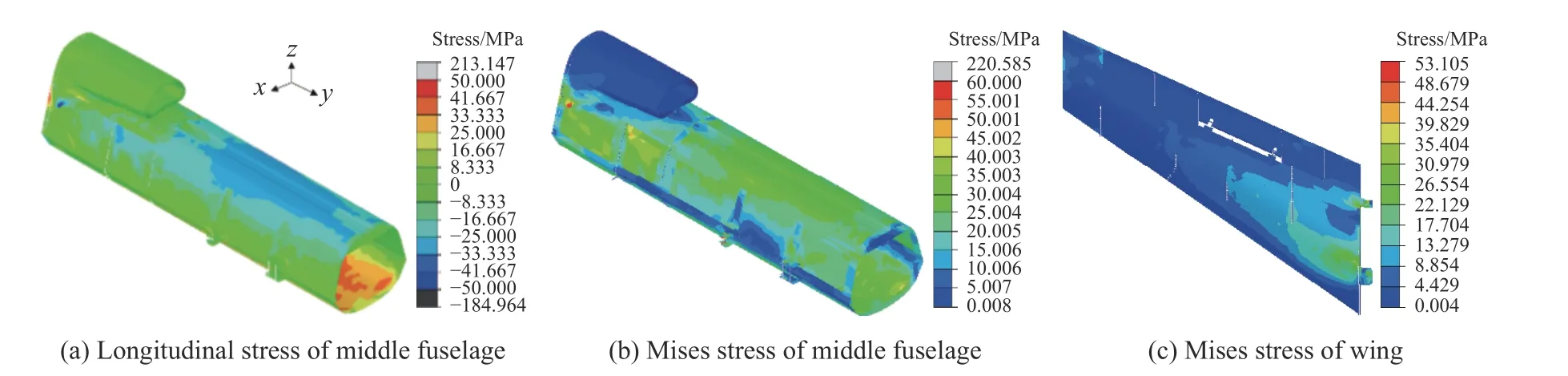

图8 为前、后机身梁上各应力采集点的应力变化。可以看出,前机身中部与气囊接触区域梁所受应力明显大于两端,后机身梁的长度较短,且均处于接触区域,故各点所受应力相差较小。图9 为中机身梁上各应力采集点的应力变化。可以看出,中机身上、下梁的中部位置应力均大于端部,这是由于机身中部出现了最大弯矩。中间支架梁上应力小于上下梁,这与其位置处于机身截面中部有关。机翼的前后梁类似于悬臂梁结构,应力从内向外逐渐减小[11]。图10 为中机身和机翼的应力分布。图10(a)为中机身的纵向应力分布,机身背部和腹部分别出现了压应力和拉应力;图10(b)为中机身的Mises 应力分布,最大值出现在后气囊的最外围接触区域,其他区域应力较小;图10(c)为机翼的Mises 应力分布,高应力区主要集中于机身-机翼连接处。

图8 前、后机身上下梁上不同位置的应力Fig. 8 Stress at upper and lower beams of front and rear fuselage

图9 中机身和机翼梁上不同位置的应力Fig. 9 Stress at upper and lower beams of middle fuselage and wing

图10 中机身和机翼的应力分布Fig. 10 Stress distribution of middle fuselage and wing

经气囊缓冲,靶机姿态可根据重心处速度变化一般分为3 个阶段,最后达到安全着陆速度平稳着陆。强度方面,机身的峰值应力会在过载较大时刻出现,位置主要集中于机身与气囊的直接接触区域和大质量设备与周围结构的连接处。需要特别注意的是,靶机与气囊的接触区域边缘也会出现应力较大点,机翼与机身的连接处是机翼应力的主要集中区域。

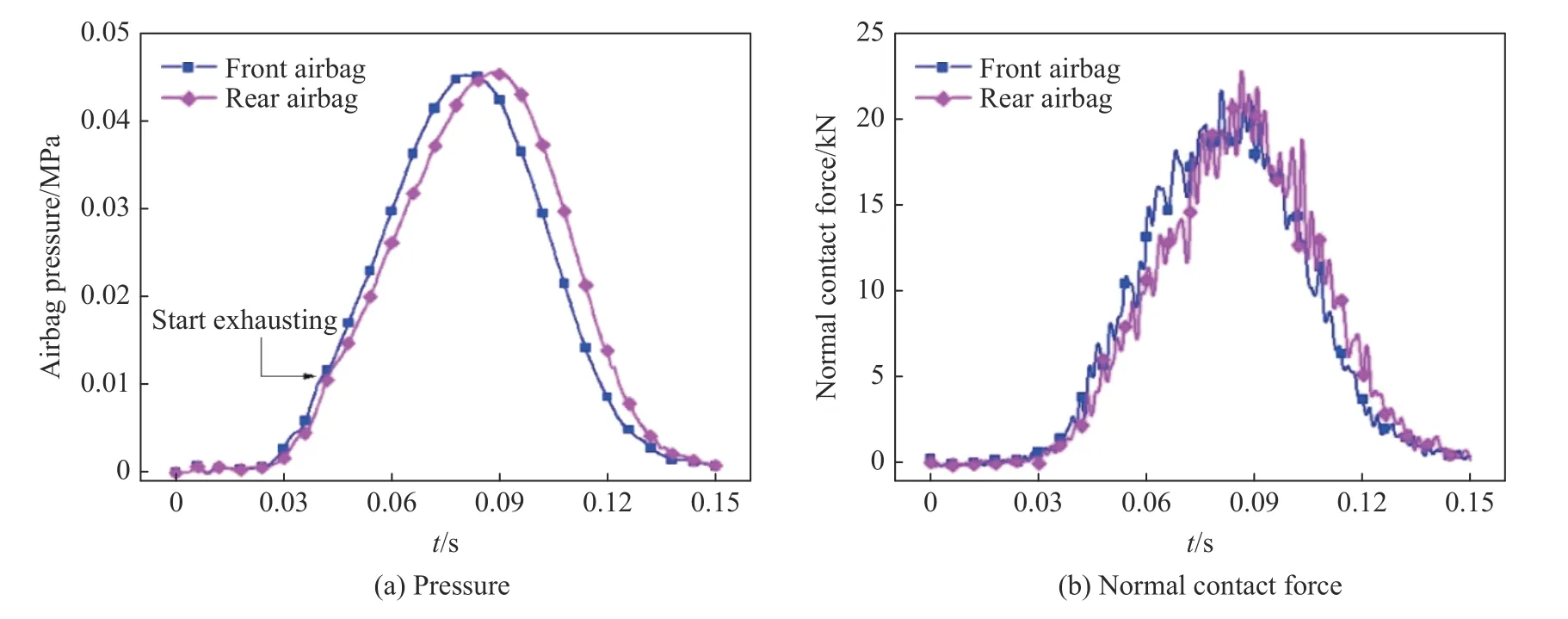

3.3 气囊压力和接触力分析

气囊内部的压力(表压)曲线如图11(a)所示。气囊排气口设置为:当内外压差达到10%时,即气囊内表压达到0.010 MPa 时,气囊排气口处泄流膜片打开,气囊开始排气,并释放吸收的靶机动能。模拟结果表明,前气囊在39.45 ms 打开排气阀门,后气囊在41.70 ms 打开排气阀门,压力曲线在此处出现一个拐点,压力增长速率轻微下降,直至达到峰值气压45.5 kPa,之后便随着气囊气体的排尽,气囊压力逐渐减小至0.1 MPa。此外,还发现前气囊较后气囊更早达到气压峰值,这是因为前气囊离靶机重心的距离较后气囊更近。

图11 着陆前后气囊压力和法向接触力曲线Fig. 11 Pressure and normal contact force curves of front and rear airbags during landing

图11(b)是着陆过程中靶机气囊的接触力曲线。由于气囊内压、接触力及靶机过载的内在关联性,故图5、图11(a)和图11(b)的曲线形状呈现一致性,均在0.09 s 附近达到峰值20 kN,计算法向接触力合力与靶机质量的比值,可得到靶机的过载为14.9g,该结果与模型计算得到的重心处过载峰值接近,进一步验证了模拟计算的准确性。

4 讨 论

气囊设置参数和靶机降落状态均对靶机在着陆过程中的结构动态响应产生一定的影响。模拟计算得到不同工况下靶机的过载和应力、应变结果,并进行对比分析,研究不同参数对靶机缓冲着陆效果的影响。

4.1 气囊相关参数

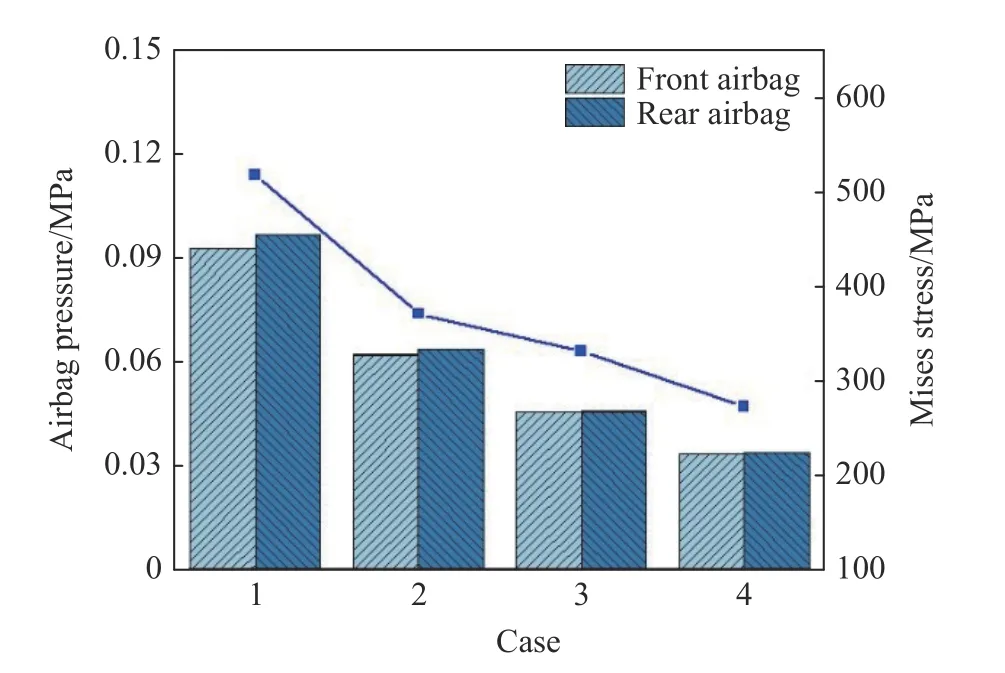

4.1.1 排气口面积

缓冲过程中气囊排气效果对靶机的吸能释放起关键作用。研究表明,排气口面积过大或过小均会对靶机的安全着陆产生影响,排气口面积过大不利于气囊的有效缓冲,排气口面积过小则会使靶机产生较大的回弹从而造成反复碰撞[12]。图12 为4 种不同排气口面积(工况1~工况4)下靶机重心处的速度、过载曲线,图13 为这4 种工况下气囊峰值压力与此时Mises 应力的对比。排气口面积对靶机缓冲着陆后的首次回弹速度影响显著。工况1 中,排气口面积为零,即不打开排气孔,对应实际着陆时气囊的排气阀门失灵情况,此时靶机经历一次气囊缓冲后,靶机的动能并没有获得释放。从图12 可以看出,回弹时的接地速度达到6 m/s 左右,之后靶机气囊与地面反复碰撞,此时靶机的过载峰值为27.367g,大于设计要求。图13 中,工况1 对应的Mises 应力为524.546 MPa,大于材料屈服强度。图12中,工况2 的反弹速度为1.854 m/s,工况3 和工况4 中缓冲后反弹现象不明显,3 种工况的过载峰值和应力均满足要求。值得注意的是,工况4 中,靶机经缓冲后的着陆速度较大,0.13 s 后气囊内气体几近排尽,靶机与地面发生碰撞,会出现一个较大的过载峰值,如图12(b)所示。与过载峰值相同,4 种工况下气囊的内压峰值也会随着排气口面积的增大而降低。

图12 排气口面积不同时靶机着陆过程中重心处速度 (a) 和过载 (b) 的变化曲线Fig. 12 Velocity (a) and overload (b) curves at the mass center of drone aircraft during landing with different exhaust port area

图13 排气口面积不同时靶机着陆过程中前后气囊的压力峰值与机身的Mises 应力对比Fig. 13 Comparison of front and rear airbags’ peak pressure and Mises stress of fuselage during landing with different exhaust port areas

4.1.2 气囊的初始内压和排气压力阈值

设置不同的排气压力阈值和初始充气量可以改变气囊在吸收、释放能量时的整体等效刚度。工况5~工况7 设置了不同的初始内压,排气压力阈值均为10.1 kPa;工况8、工况9 设置了不同的排气压力阈值。

工况5~工况7 靶机缓冲后的着陆速度分别为0.072、0.069 和0.047 m/s,过载峰值均稍小于工况3(标准工况),说明初始内压的轻微增加对靶机缓冲着陆过程影响不大,着陆时气囊充气气压的小范围浮动是允许的。

工况8、工况9 的排气阈值较大,内外压差分别达到30%和50%,靶机最后的着陆速度分别为0.049 和0.443 m/s,产生轻微回弹,但回弹速度小于1 m/s,在可接受范围内。工况8、工况9 达到排气阈值的时间晚于工况3,内外压差大于10%后,气囊仍未排气,气囊未能释放其吸收的动能,然而靶机的过载峰值会提前到达,且过载大于9g的持续时间增长,因此气囊的缓冲效果降低。

气囊的相关参数设置中,排气口面积设置对靶机的缓冲效果影响较大,应尽力避免排气口面积过大或过小;靶机着陆可以适应气囊初始内压的小幅变化,但排气压力阈值不应过大,阈值过大会使靶机的平均过载变大。

4.2 靶机状态

4.2.1 靶机着陆的初始速度

受到环境等诸多因素的影响,靶机着陆时的速度可能有所不同。为明确气囊参数设置对靶机着陆速度的适应性,工况10~工况12 设置了3 组不同的靶机着陆速度。图14 为3 种工况下靶机重心的速度变化曲线。可以发现,靶机的初始着陆速度越大,靶机开始减速的时间越早,曲线的斜率越大,即过载越大,缓冲结束后的速度越小,且都在1 m/s 以内,表明同一气囊参数对靶机初始速度的适应性较好。在过载峰值时刻3 种工况的机身应力分别为168.473、261.249 和346.399 MPa,均随着初始速度的增大而增大,因此有必要利用伞降有效减小靶机着陆的初始速度。

图14 不同初始着陆速度下靶机重心的速度变化曲线Fig. 14 Velocity curves of drone’s center of gravity at different initial landing velocities

4.2.2 特殊工况着陆

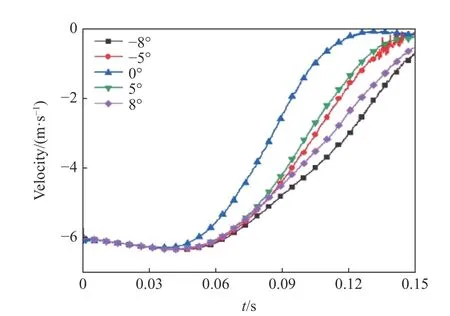

如图15 所示,靶机水平着陆时可能受前期伞降缓冲时正向迎风的影响,导致靶机以一定的姿态角接地并开始缓冲着陆。设置4 组带有俯仰角度的靶机缓冲着陆,即工况13~工况16,其着陆过程中的速度变化曲线如图16 所示。

图15 带有俯仰角的靶机着陆示意图Fig. 15 Sketch of drone aircraft landing with pitch angle

图16 带有俯仰角的靶机着陆过程中的速度变化曲线Fig. 16 Velocity curves of drone aircraft landing with pitch angle

经过气囊缓冲,靶机质心处的速度最终均减速至0~1 m/s,且俯仰角越大,减速过程中质心的过载峰值越小,但减速持续的时间越长。此外,由于具有一定的俯仰角度,靶机的前、后机身并不同时着陆接地。通过计算发现,一旦俯仰角过大,当前着陆的机身减速到位时,后着陆机身的速度仍然较大,且机身剩余动能几乎全部由单个气囊吸收并释放,导致后着陆机身接触区部分位置的应力过大。因此,靶机着陆时应尽可能减小靶机接地前机身水平面内的角度,避免正向或侧向干扰,从而使机身保持水平着陆。

5 结 论

采用ABAQUS 软件,基于显式动力学算法,建立了靶机-气囊动力学模型,模拟靶机-气囊缓冲着陆过程。计算结果表明:在标准着陆工况下,靶机经气囊缓冲作用速度减小至0.085 m/s;缓冲过程中重心处的过载峰值为13.975g,与落震试验值相近,小于设计过载要求;应力分布合理,基本满足靶机结构材料强度的设计要求。此方法可用于类似机型的气囊参数设计和试飞前的仿真预试验。通过靶机-气囊动力学模型模拟计算不同工况下靶机的着陆试验,得出以下结论:

(1) 气囊排气口面积与靶机的缓冲效果关联性较强,排气口面积过大会影响靶机的缓冲效果,排气口面积过小可导致靶机出现多次回弹;

(2) 气囊的初始内压小幅波动对靶机的缓冲效果影响较小,增大气囊的排气压力阈值会导致靶机出现回弹,不利于靶机减震;

(3) 同一气囊参数对不同的靶机着陆初始速度的适应性很好,缓冲后的速度也在要求范围之内;

(4) 机身以较大的俯仰角着陆时,后着陆的机身部位结构应力较大,着陆时应尽量保持机身水平。