爆炸载荷下中空钢化夹层玻璃的动态响应

牛欢欢,张英杰,李志强,2,3

(1. 太原理工大学机械与运载工程学院应用力学研究所,山西 太原 030024;2. 太原理工大学材料强度与结构冲击山西省重点实验室,山西 太原 030024;3. 太原理工大学力学国家级实验教学示范中心,山西 太原 030024)

玻璃板材作为一种常见的建筑材料,可以满足实用性与美观性双重功能,因此被广泛覆盖于大型建筑物的外墙[1]。然而随之而来的问题是,一旦遭遇重大自然灾害或者发生爆炸事故,玻璃作为典型的脆性材料[2],极易发生破碎,高速飞溅的碎片[3]会造成不必要的人员伤亡和经济损失[4],因而人们对其力学性能的研究相当重视。Osnes 等[5]采用有限元软件结合高阶动态显示和三维节点分裂的方法模拟了夹层玻璃在爆炸加载条件下的破碎过程,并且在激波管中对PVB 夹层玻璃进行了爆炸实验,分析了裂纹产生的时间和位置,并将实验结果与模拟结果进行了对比;Wang 等[6]利用刚性落锤对双层、3 层聚乙烯醇缩丁醛(PVB)夹层玻璃进行了连续冲击实验,从冲击能量、冲击力峰值和应变方面分析了夹层玻璃的断裂形态和抗冲击性能;Li 等[7]根据热传导方程和边界条件,利用有限元软件对中空玻璃的热应力进行了数值模拟研究,通过在结构上直接定义温度载荷来分析中空玻璃的热应力,实验结果为工程设计提供了一定的参考;史博等[8]使用LS-DYNA 软件,运用ALE(Arbitrary Lagrange-Euler,ALE)算法模拟了中空钢化夹层玻璃在爆炸荷载下的动态响应,分析了改变PVB 胶层的性质和空气层厚度对玻璃板最大挠度的影响。

前期的研究大多侧重于浮法玻璃[9]、中空玻璃[10]、夹层玻璃[11]的力学性能实验,不仅试样类型单一,而且结构尺寸普遍较小。本研究通过对面内尺寸分别为300 mm × 300 mm 和1 000 mm × 1 000 mm的中空钢化夹层玻璃进行爆炸冲击实验,利用冲击摆系统计算实验冲量,描述玻璃的裂纹和破碎形态,分析PVB 胶层厚度[12]、中间空气层厚度[13]、炸药量[14]和爆炸距离[15]对中空钢化夹层玻璃抗爆性能的影响。

1 实 验

1.1 实验试样

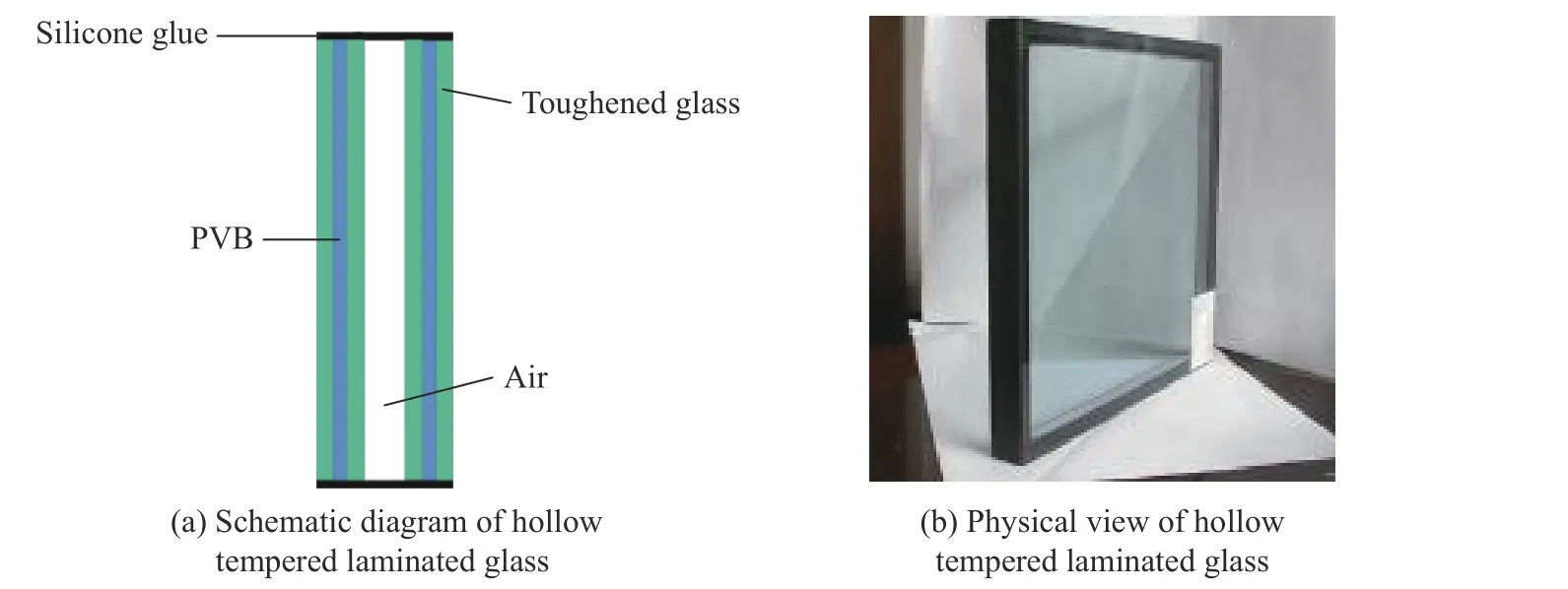

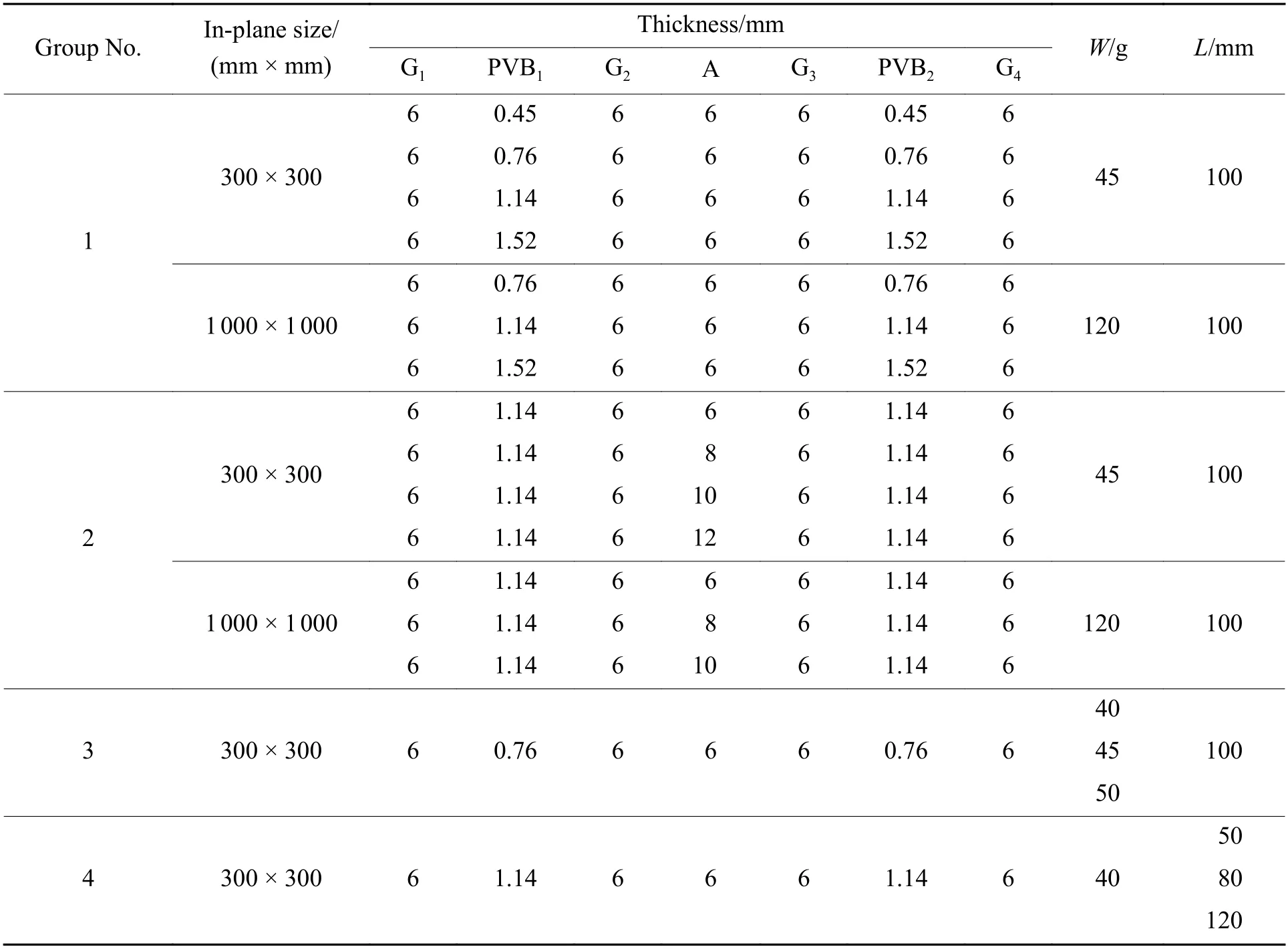

图1 所示为爆炸实验采用的中空钢化夹层玻璃。其中,两种钢化玻璃的单层厚度均为6 mm;面内尺寸分别为300 mm × 300 mm 和1 000 mm × 1 000 mm;试样空气层厚度分别为6、8、10、12 mm;PVB[16]胶层厚度分别为0.45、0.76、1.14、1.52 mm。分别按照PVB 厚度、空气层厚度、炸药用量及爆炸距离的不同将试样分为4 组,试样的详细构造如表1 所示,其中:G1、G2、G3、G4分别代表4 层钢化玻璃,A 代表空气,PVB1、PVB2代表不同的胶层,W为炸药用量,L为炸药爆炸距离。

图1 中空钢化夹层玻璃Fig. 1 Hollow tempered laminated glass

表1 试样分组Table 1 Groups of the specimens

1.2 实验装置

图2 为300 mm × 300 mm 中空钢化夹层玻璃的爆炸实验装置,该装置包括爆炸系统、弹道冲击摆系统和测试系统3 部分[17]。爆炸系统主要由球形乳化炸药、瞬发电雷管、起爆装置组成;弹道冲击摆系统包括长工字梁、玻璃夹持板、平衡配重;测试系统主要由激光位移传感器、SDY2107B 型应变仪、WaveRunner604Zi 示波器组成。如图2 所示,利用4 条钢绞线将1.2 m 的工字梁悬挂起来,使用螺栓将中空钢化夹层玻璃固定在两块夹持板之间,然后在工字梁末端增加平衡配重,使弹道冲击摆系统保持水平[18]。球形乳化炸药固定在试样正前方,要求炸药球心、试样中心与雷管保持在同一水平线上。由于面内尺寸为1 000 mm × 1 000 mm 的中空钢化夹层玻璃质量较大,无法利用该弹道冲击摆系统测量冲量,因而设计了如图3 所示的固定承载装置。当中空钢化夹层玻璃安装固定好以后,规定距离炸药最近一侧的玻璃为外层玻璃,距离炸药最远一侧的玻璃为内层玻璃[19]。

图2 弹道冲击摆系统Fig. 2 Ballistic impact pendulum system

图3 大尺寸玻璃的固定承载装置Fig. 3 Fixed bearing device for large-size glass

1.3 冲量的测量及计算

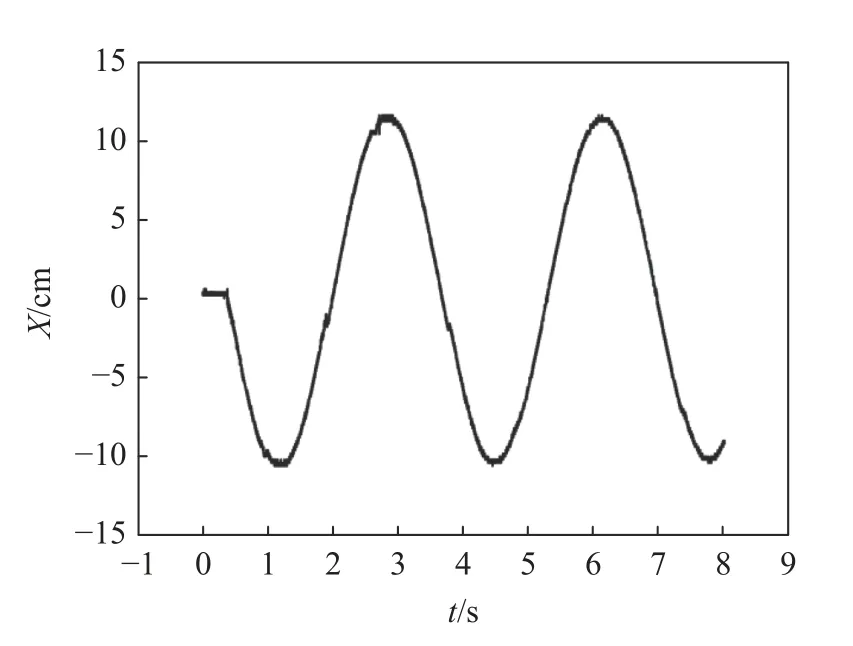

如图4 所示,利用激光位移传感器和示波器记录爆炸过程中试样的位移-时间曲线,经式(1)计算出试样受到的冲量[20]

图4 冲击摆位移-时间曲线Fig. 4 Displacement-time curve of impact pendulum

式中:M为冲击摆系统的总质量,M=163.71 kg;T为摆动周期,经实验测试可得T=3.3 s;X1、X2分别为t=T/4 和t=3T/4 时的位移。

2 实验结果分析

2.1 PVB 胶层厚度的影响

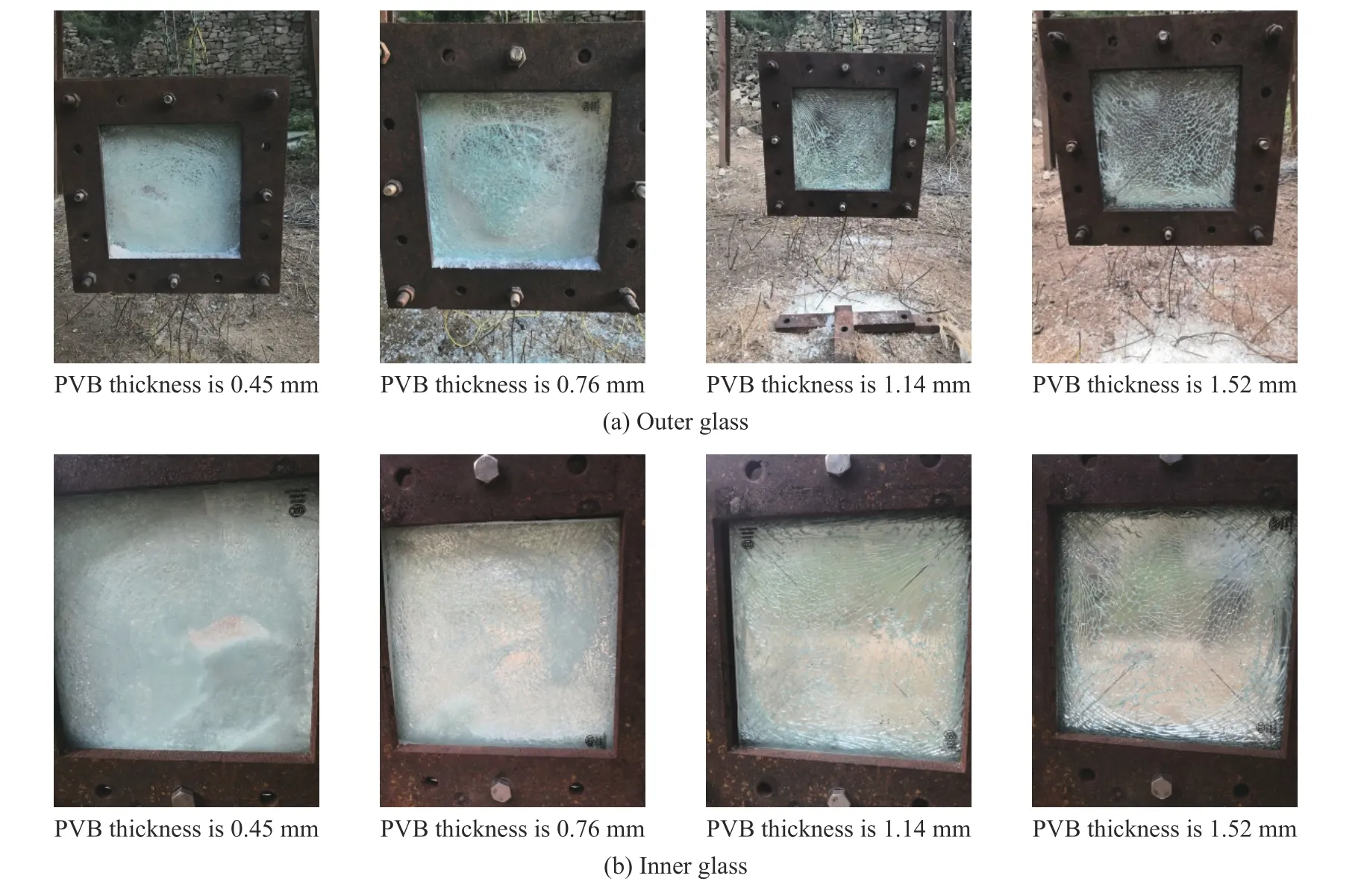

PVB 胶层作为中空钢化夹层玻璃的重要组成部分,是一种超弹性材料[21],当玻璃发生破碎后,玻璃碎片仍可与PVB 胶层黏结,使得整体结构可以继续承受一定的冲击载荷,因而不同PVB 胶层厚度对中空钢化夹层玻璃的抗爆性能有着直接影响。对面内尺寸为300 mm × 300 mm、PVB 胶层厚度分别为0.45、0.76、1.14、1.52 mm 且中间空气层厚度为6 mm 的中空钢化夹层玻璃进行爆炸冲击实验,实验条件为炸药量45 g,爆炸距离100 mm,实验冲量29.42 N·s。图5 为各试样的最终模态。

由图5 和图6 可知:PVB 胶层厚度为0.45 mm 的中空钢化夹层玻璃整体破坏最严重,外层玻璃由于受到爆炸冲击波的拉伸作用发生大面积脱落;靠近中间空气层的玻璃,其中心冲击部位发生小面积的脱落,玻璃碎片落入中间空气层的空腔内;内层玻璃产生明显的径向、环向裂纹。对于PVB 胶层厚度为0.76 mm 的中空钢化夹层玻璃:其外层玻璃破坏区域较大,固支边界周围的玻璃发生脱落,中心区域的玻璃仍与PVB 胶层黏结;靠近空气层的玻璃并没有发生脱落,仅有裂纹产生;内层玻璃结构完整。实验结束后,PVB 胶层厚度为1.14 mm 的中空钢化夹层玻璃没有发生碎片脱落,外层玻璃与钢板的接触部位有轻微的磨损,外层玻璃和次外层玻璃布满裂纹,其余玻璃没有发生破损。PVB 胶层厚度为1.52 mm 的中空钢化夹层玻璃的整体结构最完整,仅外层玻璃产生了不规则的鱼鳞状裂纹以及环向裂纹,其余的玻璃均保存完好,无裂纹产生。

图5 不同PVB 胶层厚度试样的最终模态(300 mm × 300 mm)Fig. 5 Final modal of samples with different PVB layer thicknesses (300 mm × 300 mm)

图6 不同PVB 胶层厚度试样内侧中心区域的局部放大照片Fig. 6 Enlarged views of inner center areas of samples with different thickness of PVB adhesive layer

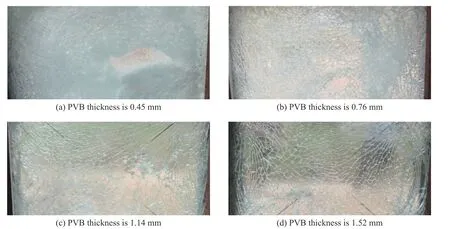

对面内尺寸为1 000 mm × 1 000 mm、PVB 胶层厚度分别为0.76、1.14、1.52 mm 且中间空气层厚度为6 mm 的中空钢化夹层玻璃进行爆炸冲击实验。实验首先在炸药量为45 g、爆炸距离为100 mm 的条件下进行,但实验结束后发现中空钢化夹层玻璃并没有产生明显现象,因而实验条件更换为炸药量120 g,爆炸距离100 mm。表2 为不同PVB 胶层厚度试样的凹陷深度和圆形脱离区域的范围,其中:h为凹陷深度,D为圆形区域的直径。图7 为各试样的最终模态。

表2 不同PVB 胶层厚度试样的凹陷深度和圆形脱离区域的范围Table 2 Depression depth and circular detachment areas of samples with different PVB adhesive layer thicknesses

图7 不同PVB 胶层厚度试样的最终模态(1 000 mm × 1 000 mm)Fig. 7 Final modal of samples with different PVB layer thicknesses (1 000 mm × 1 000 mm)

由表2 和图7 可知,大尺寸的中空钢化夹层玻璃在爆炸冲击波影响下都发生了不同程度的破损,整体结构均向内侧凹陷,PVB 胶层厚度为0.76、1.14 和1.52 mm 的中空钢化夹层玻璃的凹陷深度分别为53.4、42.7 和31.5 mm,放射状裂纹布满各层玻璃,且环形裂纹沿着中心破损部位一直扩散到玻璃四周。其中,外层玻璃的破损情况最严重,中心部位的玻璃呈圆形脱落,随着PVB 胶层厚度的增加,圆形破损区域的范围呈减小趋势,破损区域直径分别为178.2、143.7 和127.6 mm。玻璃脱落后使得一部分PVB 胶层暴露在环境中,胶层发生了轻微的撕裂和塑性变形。靠近中间空气层的玻璃由于PVB 胶层的失效,其中心冲击部位的玻璃也发生了脱落,但破损程度小于外层玻璃,玻璃碎片直接以“山峰”的形式堆落在中间空气层的空腔内。内层玻璃的受损范围最小,中心冲击部位的玻璃并未完全脱落,仍有部分玻璃碎渣附着于PVB 胶层上。

2.2 不同空气层厚度的影响

中空钢化夹层玻璃的中间空气层可以隔音、隔热、遮挡自然光辐射[22],而且即使发生破碎,玻璃碎片也可以落入中间空气层的空腔内,大幅度提高了中空钢化夹层玻璃的安全性能,因此,作为中空钢化夹层玻璃的重要组成部分,不同的空气层厚度同样对中空钢化夹层玻璃的抗爆性能有着直接影响。

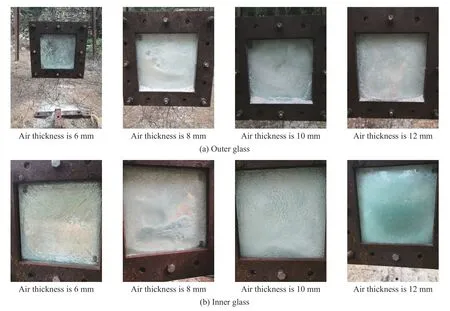

对面内尺寸为300 mm × 300 mm、中间空气层厚度分别为6、8、10、12 mm 且PVB 层厚度为1.14 mm的中空钢化夹层玻璃进行爆炸冲击实验,炸药量为45 g,爆炸距离100 mm,实验冲量为29.42 N·s。图8为各试样的最终模态,图9 为不同空气层厚度试样内侧中心区域局部放大图像。

图8 不同空气层厚度试样的最终模态(300 mm × 300 mm)Fig. 8 Final modal of samples with different air layer thicknesses (300 mm × 300 mm)

图9 不同空气层厚度试样内侧中心区域的局部放大图像Fig. 9 Enlarged views of inner center areas of samples with different air layer thicknesses

由图8 和图9 可知,中间空气层厚度为6 mm 的中空钢化夹层玻璃没有发生碎片脱落,外层及次外层玻璃布满了不规则的鱼鳞状裂纹,其余玻璃均未产生明显破坏。实验结束后,中间空气层厚度为8 mm的中空钢化夹层玻璃的外层玻璃发生脱落,次外层玻璃在中心冲击部位发生少量脱落,其余各层玻璃结构完整,仅产生不同程度的径向和环向裂纹。对于中间空气层厚度为10 mm 的中空钢化夹层玻璃:结构并没有发生塑性变形,其外层玻璃破坏区域较大,固支边界周围的玻璃与PVB 胶层黏结;靠近中间空气层的玻璃,其中心部位有少量玻璃发生脱落;内层玻璃产生放射状以及环向裂纹。中间空气层厚度为12 mm 的中空钢化夹层玻璃整体破坏最严重,结构整体向内侧产生塑性变形,塑性位移约为29.7 mm。外层玻璃除了与钢板的接触部位外几乎全部脱落,PVB 胶层暴露在外环境中;紧贴中间空气层的两块玻璃,其中心冲击部位也发生了不同程度的脱落,玻璃碎片堆落在中间空气层的空腔内;内层玻璃有明显的“凸起”,但仍与PVB 胶层黏结,并且有细密的放射状裂纹。

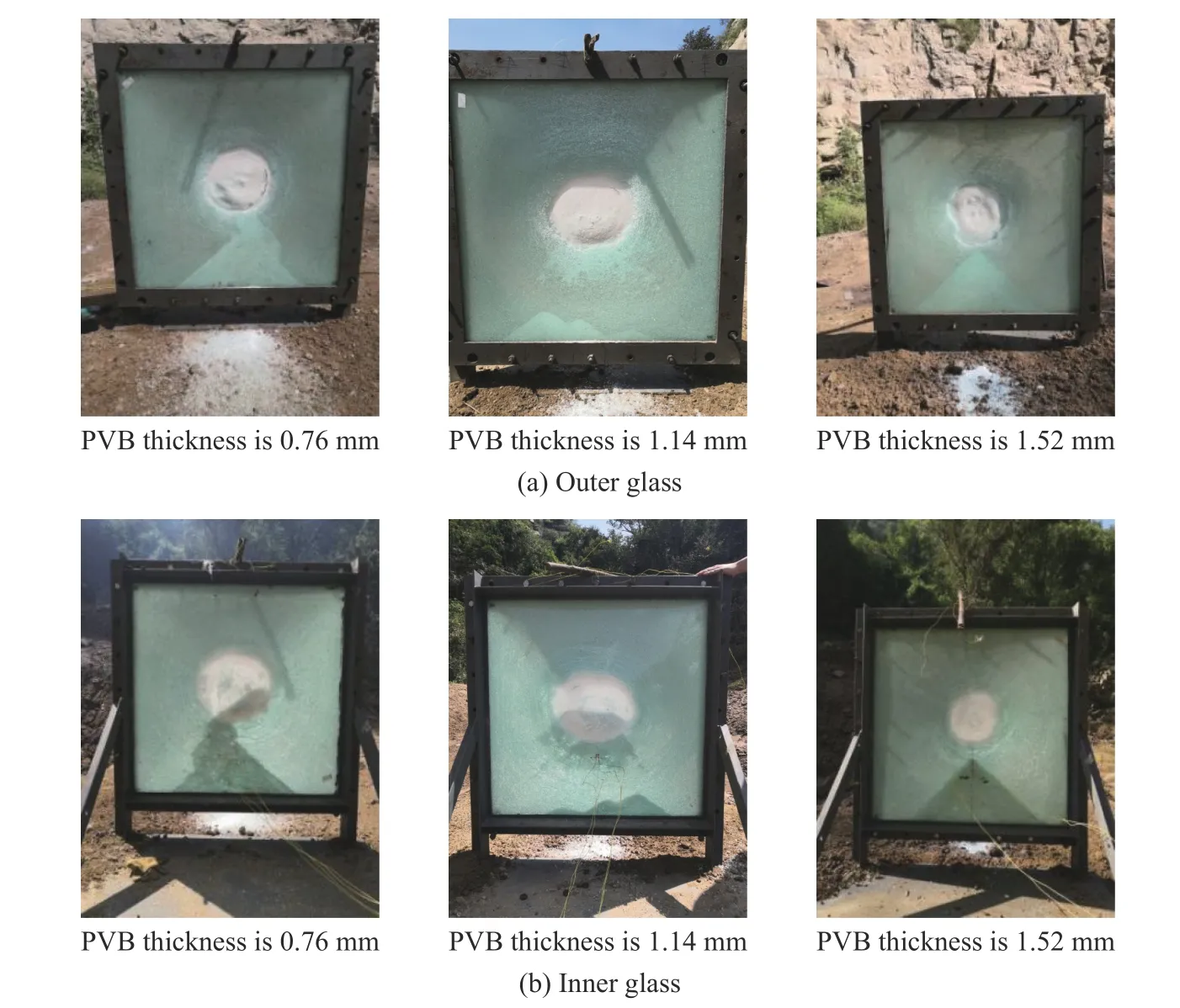

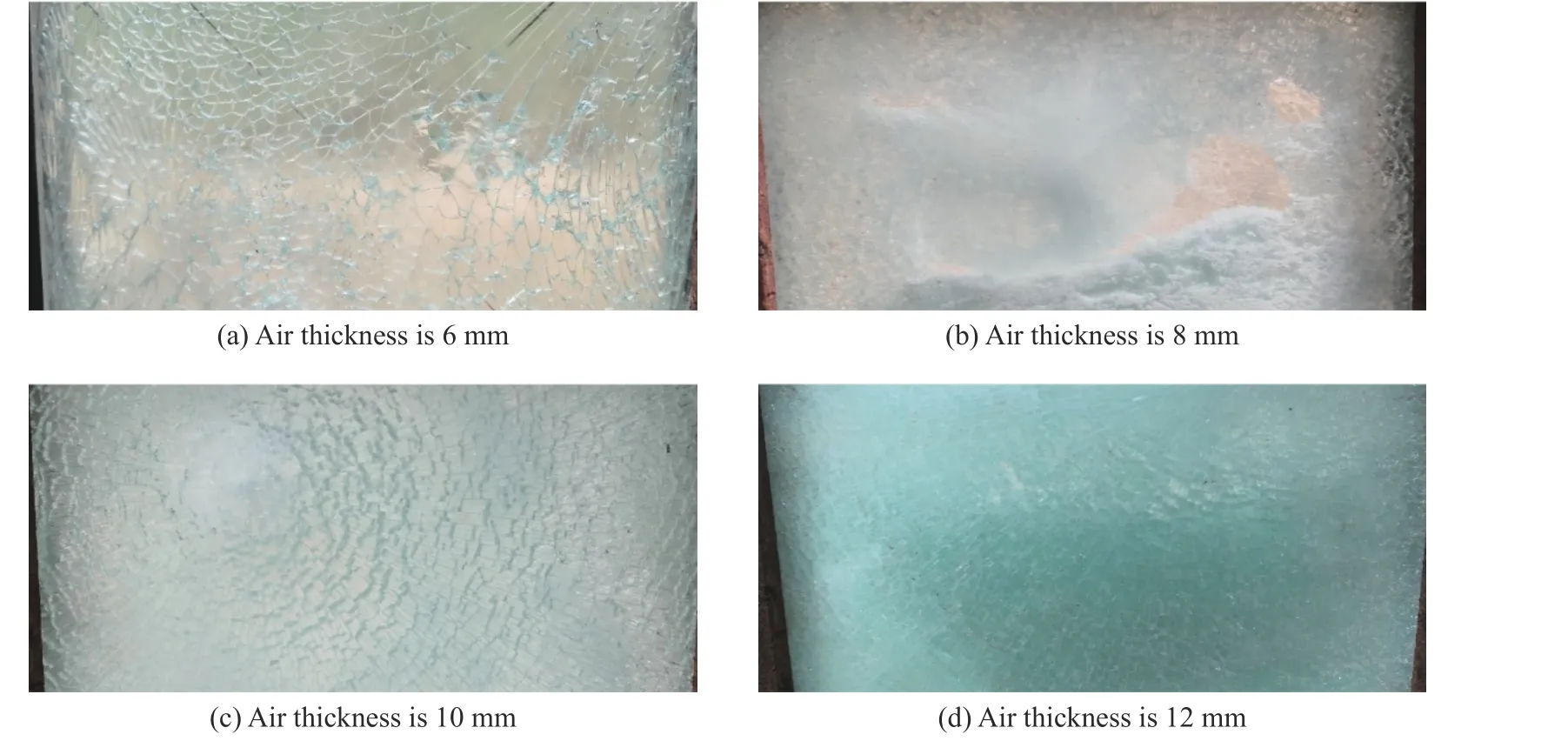

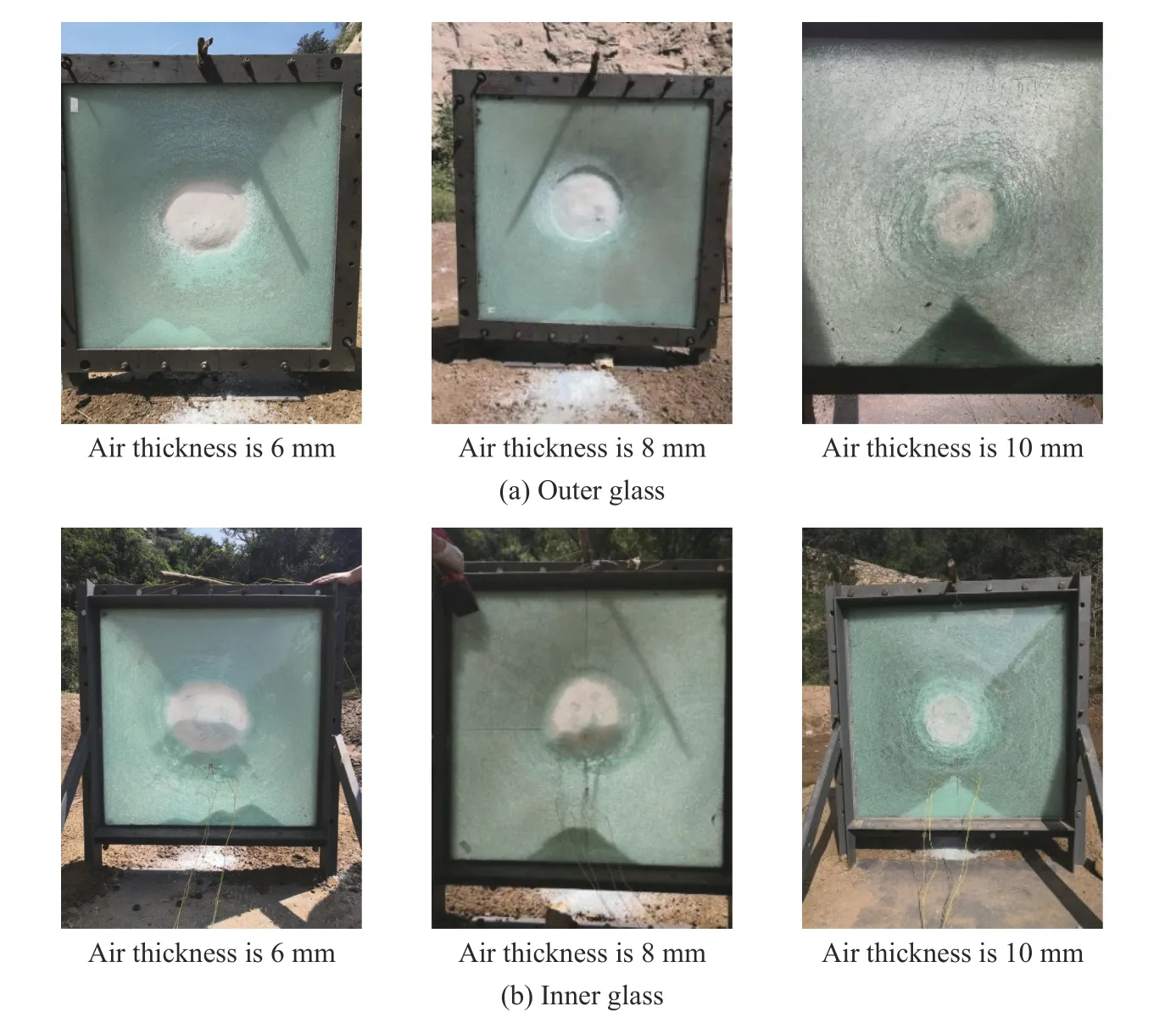

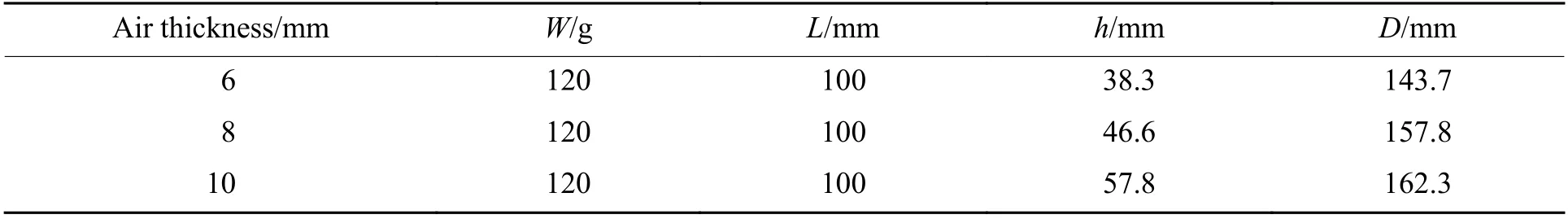

对面内尺寸为1 000 mm × 1 000 mm,中间空气层厚度分别为6、8、10 mm 且PVB 胶层厚度为1.14 mm的中空钢化夹层玻璃进行爆炸冲击实验,炸药量为120 g,爆炸距离100 mm。图10 为各试样的最终模态。

由图10 和表3 可知,大尺寸的中空钢化夹层玻璃在实验结束后整体结构均向内侧发生塑性变形,对于中间空气层厚度分别为6、8 和10 mm 的中空钢化夹层玻璃,其塑性位移(凹陷深度)分别为38.3、46.6 和57.8 mm。内、外层两块玻璃上的径向裂纹较明显,从炸药对应的中心冲击部位一直辐射到四周,环向裂纹沿着圆形破损区域向外扩散。其中,外层玻璃的破损程度最严重,随着中间空气层厚度的增加,圆形破损区域呈增大趋势,破损区域直径分别为143.7、157.8 和162.3 mm。暴露在外环境中的PVB 胶层发生失效,有明显的撕裂和破坏现象。对于靠近中间空气层的玻璃,其中心部位的玻璃也发生了脱落,但破损程度小于外层玻璃,玻璃碎片直接堆落在中间空气层的空腔内。内层玻璃的受损范围最小,中心冲击部位的玻璃仍有部分玻璃碎片黏于PVB 胶层上。

图10 不同空气层厚度试样的最终模态(1 000 mm × 1 000 mm)Fig. 10 Final modal of samples with different air layer thicknesses (1 000 mm × 1 000 mm)

表3 不同空气厚度试样的凹陷深度和圆形脱落区域的范围Table 3 Depths of depression and the ranges of circular shedding areas of samples with different air thicknesses

2.3 炸药量的影响

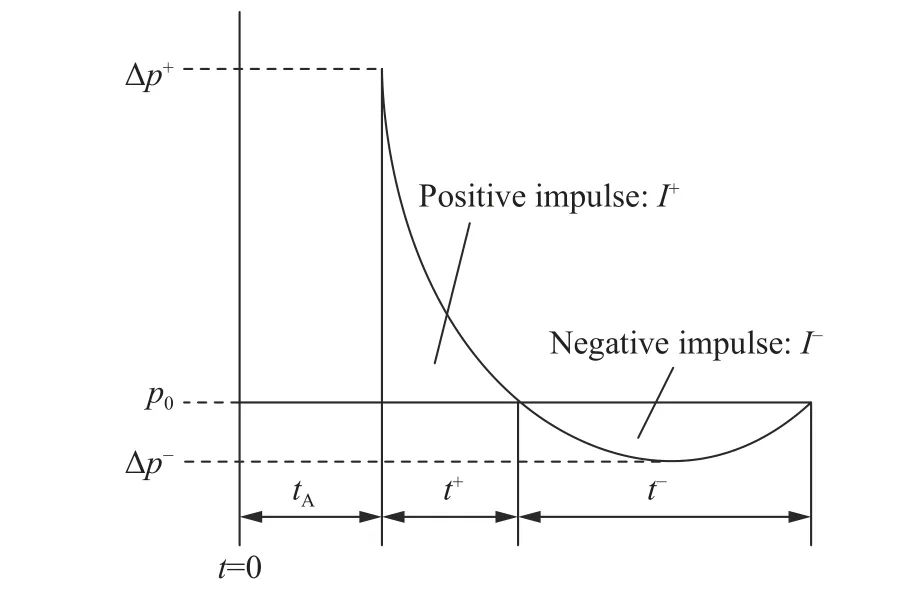

图11 为爆炸冲击波的压力-时间曲线[23],其中:tA为波前时间,t+、t−分别为正压和负压的作用时间,Δp+、Δp−分别为爆炸冲击波压力相对于标准大气压的变化量。爆炸冲击波对物体的拉伸、压缩破坏效应,主要取决于正压阶段的冲击作用,因而正压力峰值、正压作用时间以及正压的冲量是影响试样动态响应的重要因素,而决定这些因素的是炸药量和爆炸距离[24]。

图11 爆炸冲击波的压力-时间曲线[23]Fig. 11 Pressure-time curve of explosion shock wave[23]

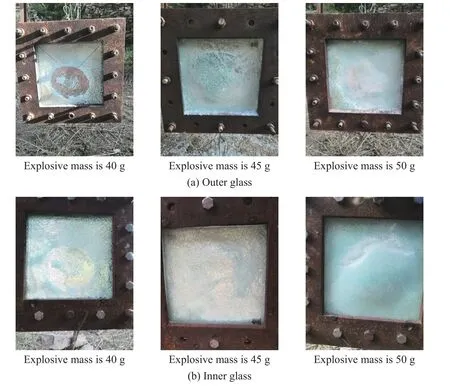

本节研究乳化炸药量[25]对中空钢化夹层玻璃抗爆性能的影响,在爆炸距离为100 mm,炸药量分别为40、45、50 g 条件下,对面内尺寸为300 mm × 300 mm、中间空气层厚度为6 mm、PVB 胶层厚度为0.76 mm 的中空钢化夹层玻璃进行了爆炸实验。

如图12 和图13 所示,在保持爆炸距离一定的前提下,随着炸药量的增加,中空钢化夹层玻璃的破坏程度逐渐增大。当爆炸距离为100 mm、炸药量为40 g,即实验冲量[26]为25.26 N·s 时,试样的破坏程度最小,外层玻璃在中心冲击部位发生部分脱落,破坏区域呈直径为123.6 mm 的圆形且脱落深度约为4.2 mm,PVB 胶层没有暴露在外环境中,其余各层玻璃均保存完好,并未产生裂纹。当炸药量为45 g,即实验冲量为29.42 N·s 时,中空钢化夹层玻璃的外层玻璃破坏区域较大,固支边界周围的玻璃发生脱落,但中心区域的玻璃仍与PVB 胶层黏结,次外层玻璃仅产生径向和环向裂纹[27],剩余的玻璃保存完好,均未产生明显破坏。当炸药量为50 g,即实验冲量为33.29 N·s 时,中空钢化夹层玻璃发生严重破坏,结构整体向内侧凹陷,凹陷深度为4.87 mm,外层玻璃发生大面积脱落,固支边界周围残留部分玻璃,但已脱胶失去保护作用;靠近中间空气层的两块玻璃在中心冲击部位有少量玻璃脱落,脱落的玻璃碎渣直接落入中间空气层的空腔内;内层玻璃在“凸起”边缘发生撕裂,部分PVB 胶层暴露在外环境中。

图12 不同炸药量下试样的最终模态Fig. 12 Final modal of samples with different explosive mass

图13 不同炸药量下试样内侧中心区域的局部放大图像Fig. 13 Enlarged views of inner center areas of samples with different explosive mass

2.4 爆炸距离的影响

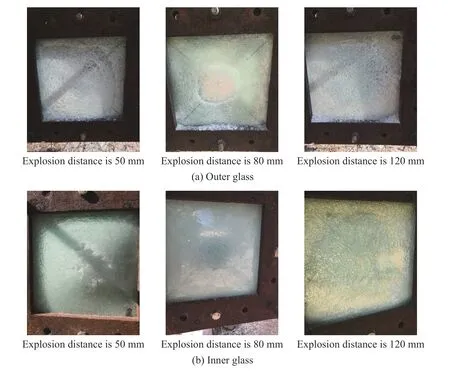

本节以爆炸距离为变量研究中空钢化夹层玻璃在爆炸载荷[28]下的动态破坏过程,在炸药量为40 g,爆炸距离分别为50、80、120 mm 的条件下,对面内尺寸为300 mm × 300 mm、中间空气层厚度为6 mm且PVB 层厚度为1.14 mm 的中空钢化夹层玻璃进行爆炸实验。

如图14 和图15 所示,保持炸药量一定的前提下,随着爆炸距离的增加,中空钢化夹层玻璃的破坏程度逐渐减小。在炸药量为40 g、爆炸距离为50 mm、实验冲量为39.38 N·s 的条件下,由于爆炸冲击载荷较大,因此试样无法抵抗强烈的冲击波作用而发生严重破坏,整体结构向内侧凹陷40.2 mm,外层玻璃几乎全部脱落,仅固支边界处的玻璃与PVB 胶层黏结;靠近中间空气层的两块玻璃也发生了不同程度的破损,玻璃碎渣落在空气层的空腔内;内层玻璃的中心冲击部位也有少量玻璃发生脱落。当爆炸距离为80 mm,即实验冲量为30.43 N·s 时,整体结构向内侧发生塑性变形,塑性位移[29]约为38.1 mm,中空钢化夹层玻璃的外层玻璃破坏区域较大,圆形破坏区域的直径约为52.5 mm,径向裂纹和环向裂纹布满玻璃面板;靠近中间空气层的两块玻璃也有一定程度的破损;内层玻璃仅产生径向、环向裂纹,结构没有发生脱落。当爆炸距离为120 mm、实验冲量为18.36 N·s 时,中空钢化夹层玻璃的破坏程度最小,外层玻璃在固支边界周围发生小范围的脱落,大部分玻璃仍与PVB 胶层黏结;次外层玻璃有明显的径向、环向裂纹;剩余玻璃均无明显破坏现象,结构保存完好。

图14 不同爆炸距离下试样的最终模态Fig. 14 Final modal of samples with different explosion distances

图15 不同爆炸距离下试样内侧中心部分的局部放大图像Fig. 15 Enlarged views of inner center area of samples with different explosion distances

3 结 论

中空钢化夹层玻璃作为建筑的承载结构,其PVB 胶层厚度和中间空气层厚度对结构整体的抗爆性能有很大影响。对于面内尺寸分别为300 mm × 300 mm 和1 000 mm × 1 000 mm 的中空钢化夹层玻璃:在中间空气层厚度相同的前提下,随着PVB 胶层厚度的增加,试样整体的结构强度增大,抗爆性能逐渐增强;在PVB 胶层厚度相同的前提下,随着中间空气层厚度的增加,结构整体的稳定性降低,爆炸结束后发生的塑性位移增大,结构的破坏程度增大。

根据爆炸超压的压力时程曲线可知,炸药量和爆炸距离是控制超压的决定性因素,因而改变炸药量和爆炸距离对中空钢化夹层玻璃的抗冲击性能有很大影响。保持爆炸距离不变,改变炸药量,随着炸药量的增加,中空钢化夹层玻璃的破坏程度[30-32]逐渐增大,整体向内侧凹陷的位移越大;保持炸药量不变,改变爆炸距离,随着爆炸距离的增加,试样外层玻璃的中心破坏区域减小,落入空气内腔的玻璃碎渣也减少。