2300型电驱固井车研发设计*

马太清,杨 晖,刘有平,杨文伟,侯勇俊,李小兵,王 雷,邓英康

(1.四川宝石机械专用车有限公司,四川 广汉 618300; 2.中国石油集团油田技术服务有限公司,北京 100097;3.中国石油集团川庆钻探工程有限公司井下作业公司,四川 成都 610052; 4.西南石油大学 机电工程学院,四川 成都 610500;5.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721002; 6. 成都国科检测技术有限公司,四川 成都 610052)

0 引 言

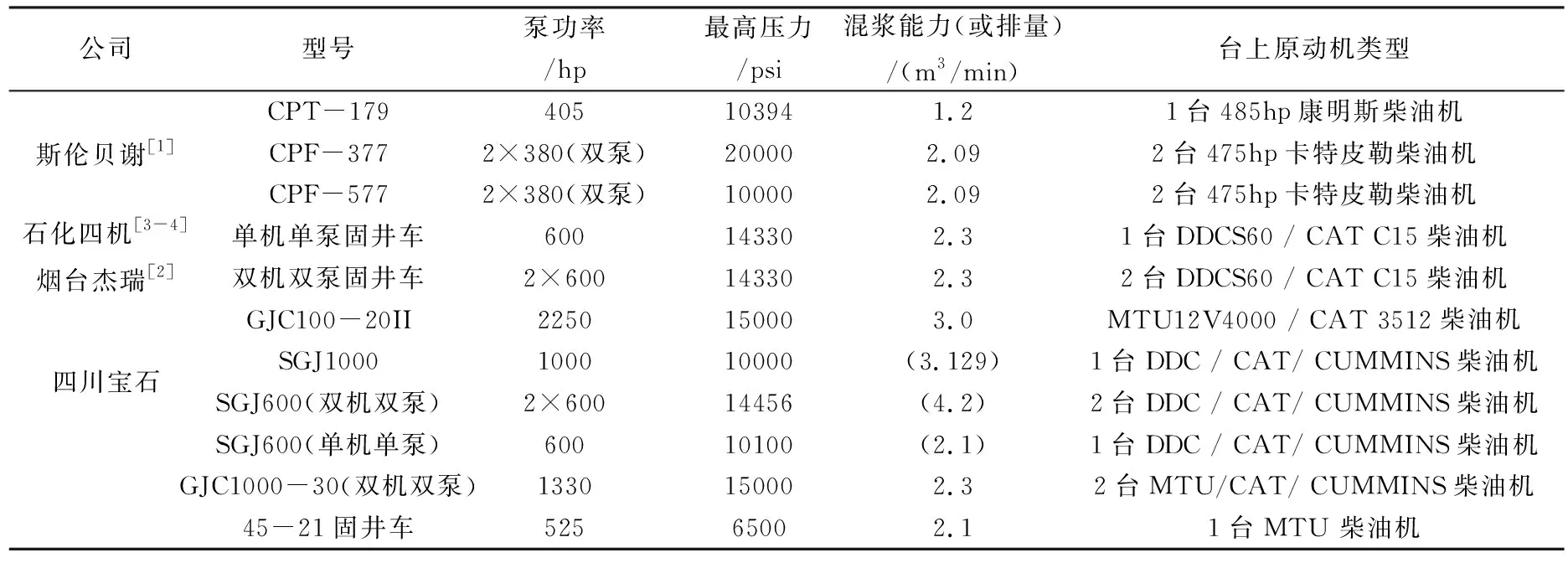

当前,我国页岩气开采发展迅猛,国内超深井及复杂地层固井作业出现的频次越来越高,解决高压力、大排量、长时间不间断固井施工作业已迫在眉睫。固井车作为石油固井作业时向井内注入水泥浆的关键设备,其主要包括底盘、台上原动机、泵注系统、混浆系统、控制系统等。目前,国内外代表性的固井车及主要技术参数如表1所列,国外以斯伦贝谢[1]为典型代表,其固井车大多采用拖车,最高泵压20000 psi,泵功率在1000 hp以下,最大混浆能力2.09 m3/min,这个技术参数可以满足北美地区的固井作业;国内以烟台杰瑞[2]、石化四机[3-4]、四川宝石等为主, 配备的柱塞泵的功率都有达到了1000 hp以上的,烟台杰瑞的最大功率达到2250 hp;配置柱塞泵的最高压力达15000 psi,最大混浆能力已达到2.09 m3/min。即使是这样,能够满足页岩气固井作业需求的固井车极少,很多时候,不得不采用具有大排量高压力的压裂车参与替浆作业,以满足固井施工工艺要求。从表1可以看出,目前国内外固井车台上原动机都采用的是柴油发动机,这些大功率柴油机体积大,重量大,使整车重量大,工作噪音大,使用成本高,尾气环境污染大。随着我国电网系统的快速发展,页岩气固井作业所需的大功率固井车实现电驱成为可能。此外,固井作业的自动化和智能化需求,对固井车控制系统提出了新的要求[5-7]。笔者重点介绍了2300型电驱固井车的关键技术,通过对供配电单元、传动系统、控制系统等的设计和优化,满足了页岩气固井作业的新需求。

表1 国内外代表性的固井车及主要技术参数

1 固井车主要结构组成

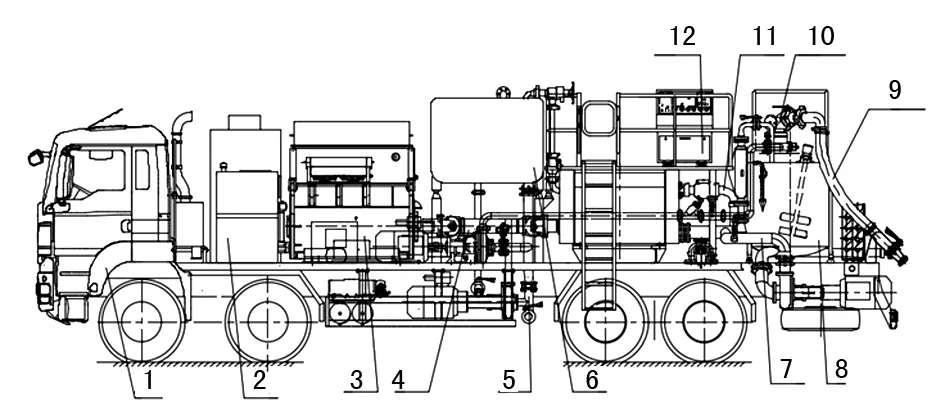

该固井车由二类底盘、电控液压系统、供配电单元、传动系统、高压泵注系统、控制系统、混浆系统等部件组成,如图1所示。

图1 2300型电驱固井车结构简图1.二类底盘 2.电控液压系统 3.供配电单元 4.传动系统 5.清水管汇 6.清水罐 7.混浆管汇 8.混浆罐 9.供灰管汇 10.高能混合器 11.高压泵注系统 12.控制系统

1.1 供配电单元

该固井车采用额定容量为2200 kVA、额定输入电压为600 V、额定输入电流为2200 A的供配电单元,可以利用钻井余电快速在井场实现作业(一般钻井电容量为5000 kVA,剩余电量有2000 kVA左右)。通过供配电单元中变压器、变频器和开关电源等元器件将输入电压转换为0~600VAC、220VAC及24VDC的输出电压,满足不同负载的供电需求。

1.2 传动系统

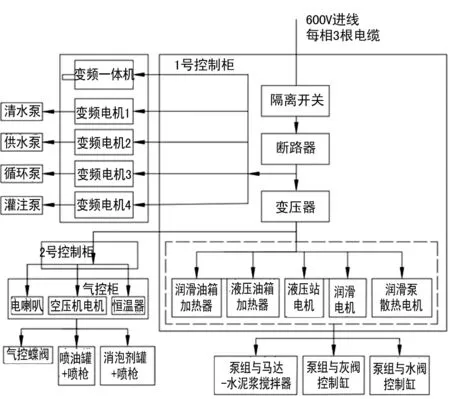

2300型电驱固井车采用多电机独立运行的动力传动系统(如图2所示)。1套变频一体机通过传动轴直接驱动柱塞泵完成注水泥浆作业;辅助动力传动系统由4台电机分别驱动1台清水泵、1台供水泵、1台循环泵、1台灌注泵,完成清水的制备和增压;电机驱动液压站由液压泵、控制阀、油缸和搅拌器等组成,完成水泥浆的制备和灌注、管汇的清洗;电机驱动空压机系统由电机、空压机、蝶阀、消泡剂罐、清洗罐等组成,完成气控蝶阀的开闭、水泥浆的消泡、混浆罐的清洗等。

图2 动力系统框图

1.3 管汇系统

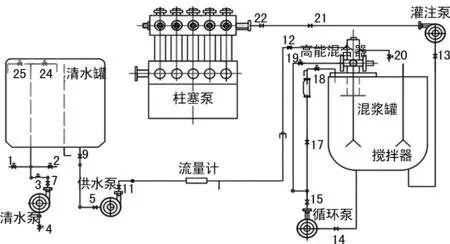

管汇系统由清水管汇、混浆系统、二次混浆系统、清洗管汇和供灰管汇组成,工艺流程见图3。

图3 工艺流程图

清水管汇由上水管、吸水管、出水管、冲洗管等组成。,关闭阀3、9,打开阀1或2 ;或者关闭阀1、2,打开阀3、4、7,直接由清水泵供水;打开阀5、9、11、12,清水由清水罐、供水泵、流量计、水阀、高能混合器流入混浆罐。混浆系统及二次混浆客汇由下灰阀、水阀、高能混合器、密度计、搅拌器、混浆罐、供水泵、循环泵和灌注泵等混浆单元部件组成。打开阀14、15、17、18,19,开启循环泵,进行水泥浆的制备;打开阀13、21、22,开启灌注泵,进行水泥浆的灌注。水泥灰由阀20、灰阀进入高能混合器。打开阀5、9、11、12、13、14、15、17、18、19、21、22,关闭阀20,开启循环泵,灌注泵,进行管汇清洗。

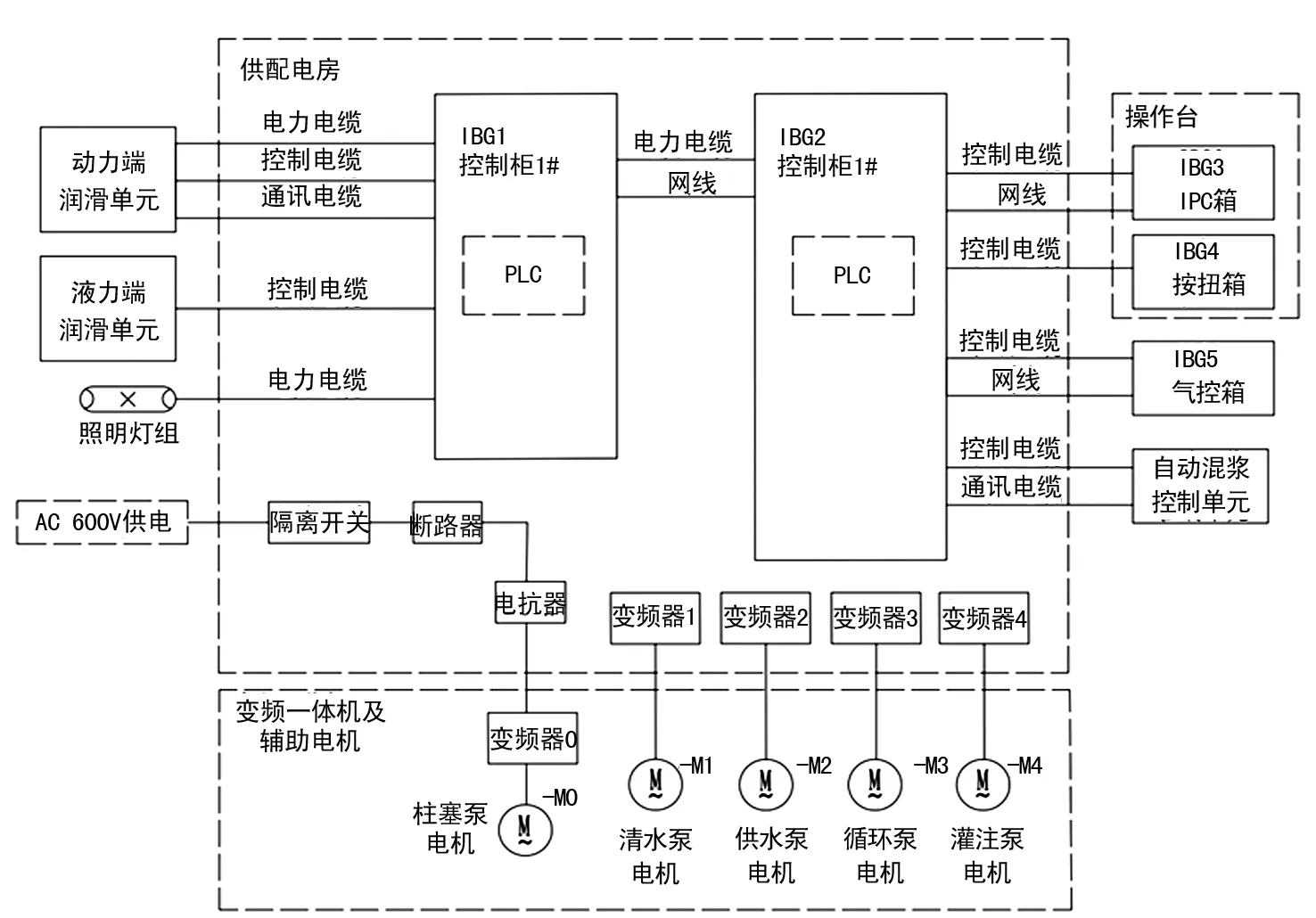

1.4 控制系统

控制系统方案如图4所示,包含两套控制器组件,分别安放于两个独立的箱柜中,其中控制套件1为电驱传动组件,完成系统动力传动、照明、润滑等常规功能;控制套件2为固井车专属控制组件,完成清水和灰的混合密度控制。

图4 控制系统方案图

1.5 高压泵注系统

采用1台QPI-2500A五缸柱塞泵,置于车尾部,是目前固井车产品中配置功率最大的柱塞泵。

2 主要性能参数

整车质量约44 t,外形尺寸(长×宽×高)12.5 m×2.55 m×4 m,最大工作压力100 MPa(15 000 psi),泥浆密度精度±0.01~0.02 g/cm3,泥浆密度范围1.0~2.6 g/cm3,最大混浆能力:2.3 m3/min,最大排量:2.718 m3/min。

3 关健技术

3.1 变频一体机驱动

变频驱动系统位于底盘车上,体积和重量都受到严格限制,将变频一体机与供配电房放置在同一柜体,形成一体式驱动装置,集成度高,接线少,故为最佳选择。变频一体机主要由变频部分和电动机部分组成,其中变频部分又由主电路、控制电路、驱动电路等组成[8]。变频主电路部分采用电压型交-直-交变频拓扑结构。电源输入经接触器、电抗器后先通过六脉冲整流电路进行整流,再通过薄膜电容器滤波电路进行滤波稳压,为逆变电路供电,同时控制电路将采集实时信号和外部操作指令,经过运算后产生IGBT的驱动信号,一方面通过光纤与驱动电路完成数据交换,使驱动电路接收到IGBT触发信号,并将PWM信号隔离放大,通过光纤信号控制IGBT导通和关断时间;另一方面把变频器的各种信息处理后送到显示屏显示。从而通过IGBT并联组成的逆变电路,将直流电逆变成频率、电压均可调的交流电,最后提供给三相异步电动机进行变速控制,电动机转速依据n=60f/p随频率变化。其中输出电压范围为AC 0~600 V,输出频率范围为0~100.3 Hz。

变频器根据固井施工所需功率调节频率设定,从而改变电机参数,使固井车既能满足大功率需求,又节能减耗。

3.2 自动混浆控制系统设计

混浆控制系统[9]是实现固井车混浆密度精度的关键.为了实现水泥浆的高能循环混合,控制系统采用高速数据处理控制、雷达检测、全自动控制PID以及二次自动整定控制参数等技术,形成一套自有的自动混浆控制系统,用于控制其泥浆密度和液位。

自动混浆控制系统由下灰阀、供水阀、高能混合器、扩散槽、搅拌器、过滤网、混浆罐、供水泵、循环泵和灌注泵等混浆单元部件组成。其工作原理是灰罐的干水泥通过管线输送到下灰阀,高动混合器高速喷射的水流形成真空,吸入干水泥并与流体混合。

下灰量通过PLC控制下灰阀开口的大小来实现。混合后的混浆在混浆罐中经搅拌叶片进一步混合,水泥浆通过循环泵实现水泥浆的二次和多次混合。混浆罐上的雷达液位计、循环泥浆管路上的密度检测仪和喷射管路上的3″流量计分别将泥浆的液面高度、真实密度和水的流量信号反馈给PLC,PLC通过反馈信号和已设定的密度值进行比对,通过PID控制算法计算达到设定密度需要的干灰量及下灰比例阀阀位、供水量及供水比例阀阀位发出指令信号,控制液压执行机构调整下灰阀、供水阀开口大小,让水泥浆自动控制到设定的密度和限定的液面高度。由于密度检测仪安装位置决定了其采集数据与下灰阀开口及供水阀开口变化不同步,采用脉冲步进控制下灰阀、供水阀开口的大小变化,脉冲步进间隔3~5 s。下灰阀开度与下灰量呈线性比例变化,下灰阀与供水阀开度由摆动液压缸控制。

操作屏面上,操作者将设计参数输入即可,其计算机的CPU处理模块响应速度为0.001~0.005 us,控制对点数最大可在256~1024点,且为模块化设计,确保实现快速操作反应。为获得精度的信号,该设备采用MVD技术的密度传感器与变送器、流量传感器,使其具有创新的,多变量的数字处理能力,保证其更好地实现信号采集工作。

自动混浆控制系统备有手动系统,如果PLC出现故障,操作者可用手动系统完成作业。

3.3 控制系统优化

为使2300型电驱固井车在施工环境中更加准确、高效、可靠作业,控制系统做出如下优化。

(1) 计算机信号处理响应快、准确性高,操作屏面上,操作者将设计参数输入即可快速建立作业模式并自动计算灰阀的最佳开启角度,从而有效提高作业效率。

(2) 采用无风扇、流线型的专利设计、阳光可视、多点触控、可戴手套触摸的电容屏,是油气田钻采恶劣、炎热户外环境中可靠的工业平台之一。

(3) 系统多线程任务代码运行,可实时切换操作模式,切实提升了系统的自动化、智能化水平,如果PLC出现故障,操作者可手动完成作业。

4 主要技术特点

与国内其它固井车对比,2300型电驱固井车具有以下优点。

(1) 下灰阀采用电磁方向阀,旋转转角与下灰阀成线性比例。

(2) 喷射器为线性比例阀,混合能力大,混浆均匀,混合能力达2.3 m3/min。

(3) 自动混浆控制系统反应速度快、精度高,混浆精度达±0.002 g/cm3。

(4) 采用非放射性密度计,测量快速准确。

(5) 泥浆罐泥浆液位采用导波雷达测量,有效消除泥浆泡沫和搅拌引起的测量偏差,泥浆液压控制更准确可靠。

(6) 可实现瞬时排量、累计排量、泥浆密度、压力等数据的监测,并能以曲线形式显示,数据可下载。

5 现场应用

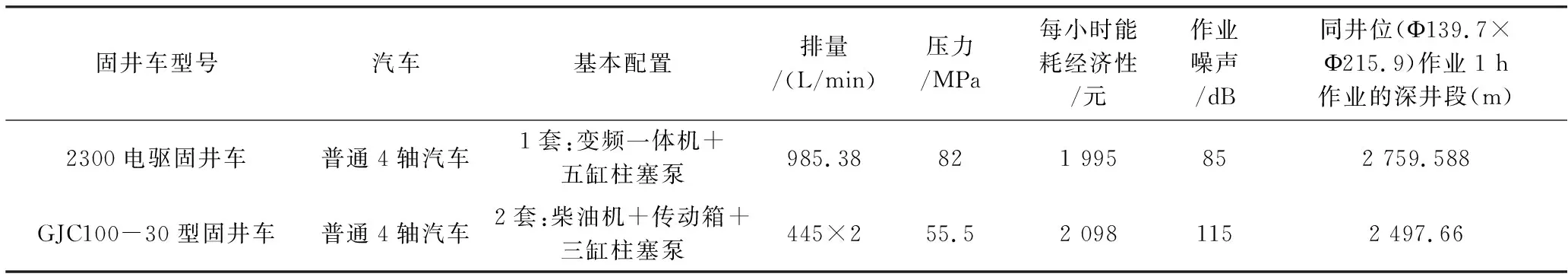

2300型电驱固井车主要用于油气田深井、中深井、浅井的各种固井作业。1台车即可完成井深在3 500 m以内的自制水泥浆、注水泥、替泥浆、碰压等各种固井作业。现场应用中,1台2300型电驱固井车与1台GJC100-30型双机双泵固井车进行了对比,二者的工作能力如表2所列。从表可得,采用了相同汽车,占地面积相同,在相同的冲次下压力提升了1.5倍,排量增大了1.1倍,作业效率提升了10%,并且作业噪声可降低至85 dB以下,施工难度大大降低。

表2 工作能力对照表

6 结 论

(1) 2300型电驱固井车设备能力强 装机功率相对于传统双机双泵固井车增加一倍以上,提高了持续工作能力和应急处理能力。

(2) 2300型电驱固井车节能环保 上装设备均采用电力驱动,低噪音,零排放,符合国家产业发展方向。

(3) 2300型电驱固井车自动化程度高 泥浆密度、液位等均可由控制系统自动控制,减轻操作人员在整个固井施工作业时的劳动强度,方便可靠。

(4) 2300型电驱固井车国产化率高 主要外购件均采用国产件,包括汽车底盘、变频调速电机、固井柱塞泵等,降低进口件采购风险,节约制造及维护保养成本,具有良好的市场推广前景。