基于HyperMesh的某型汽车排气系统模态分析*

田永康,黄大伟,谢华林,龚运息

(广西科技大学 机械与交通工程学院,广西 柳州 545006)

0 引 言

随着汽车行业的迅猛发展,自从计算机辅助设计进入汽车设计这一领域以来,不但缩短了设计周期,而且能够保证设计精度,降低设计开发的成本,使得汽车轻量化成为现代汽车发展的主要趋势之一。除了汽车的安全性,汽车的舒适性也越来越受到重视。整个汽车系统中,排气系统对汽车整体 NVH 性能起着重要作用[1-2]。当车辆运行时,排气系统承受来自发动机的周期动载荷,载荷引起排气系统振动从而影响系统结构件以及吊挂件的疲劳寿命及可靠性,同时,周期振动通过排气系统橡胶吊挂传递到车体,影响车身结构的噪声振动平顺性(NVH)性能指标[3]。为了进一步了解汽车的振动特性,笔者利用Hypermesh软件对排气系统的自由模态和约束模态进行分析对比,为此后此型号的排气系统的结构优化提供理论基础。

1 排气系统模型建立

排气系统主要由催化器带排气管总成,前消声器总成,中段排气气管总成,后消声器总成部分组成。各段之间通过法兰和螺栓连接,并通过挂钩合件与车体连接在一起[4]。根据排气系统总成结构和各部件的参数,利用UG三维建模建立三维模型,保存为x_t格式导入Hypermesh中,根据有限元计算的要求,对排气系统的非必要部件进行几何处理及简化后的优点如下。

(1) 由于整个排气系统的各机构零件(除法兰、挂钩)都很薄,且长度分布不均匀,因此可以采用板壳单元结构进行前处理,相比于梁结构理论模型,其精确度更高。

(2) 三元催化装置进行简化,运用UG测量其质量及重心位置,然后去除支架螺栓螺纹,去除内部隔层,对于外部圆孔进行修补,内部质心用CNM2代替。

(3) 对于前后消隔板有孔之处的处理(填补),不仅能有效的模拟其机构,而且对于隔板周围的局部结构也有了更好的模拟。

(4) 便于计算结果分析,能够迅速发现设计中的问题,包括细节问题,然后进行改进设计,改进设计时模型修改方便,能够照顾细节,迅速反映宏观改动或局部细节改动对结构带来的影响[5]。

(5) 和实体相比,不仅缩短了时间,而且对计算的精度,都有极大的提升。

(6) 采用大量网格的模拟方式,能更准确地模拟排气机构中三元催化、前后消、波纹管的实际的连接情况。

(7) 可以减少UG模型导入HyperMesh中出错的几率,使得计算更为精确。

2 排气系统的模态分析

2.1 模态分析的理论

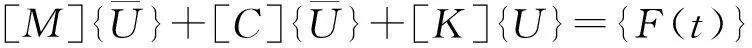

模态分析是研究结构的动态特性的主要方法之一,通过模态分析可以得到固有频率和振型,来避免汽车在正常怠速下发生共振的情况。求解方程为:

(1)

式中:[M]为质量矩阵;[C]为阻尼系数;{F(t)}为刚度矩阵;{U}为位移矩阵;{F(t)}为力矩阵。

由(1)转换成物理方程为:

m×a+c×v+k×x=F(t)

(2)

(3)

由于阻尼可以忽略不计,设F(t)为0则得:

[K]+ω2[M]=0

(4)

(5)

2.2 模型前处理

2.2.1 材料属性

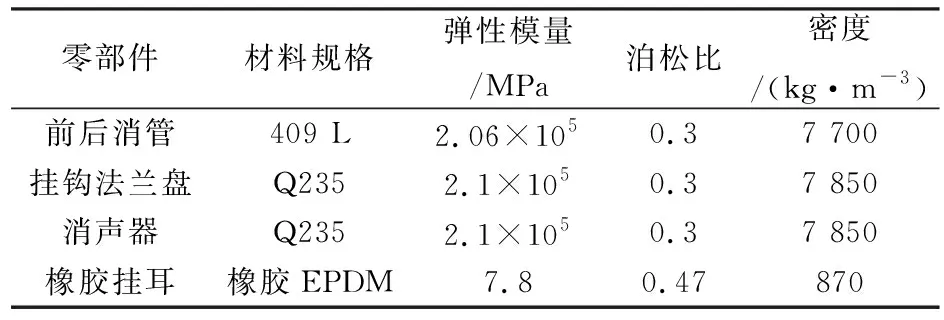

材料属性见表1所列。

表1 零件的材料属性

2.2.2 UG模型网格划分

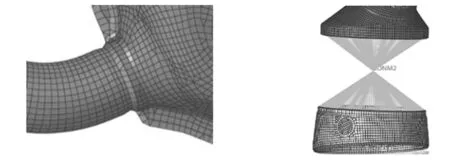

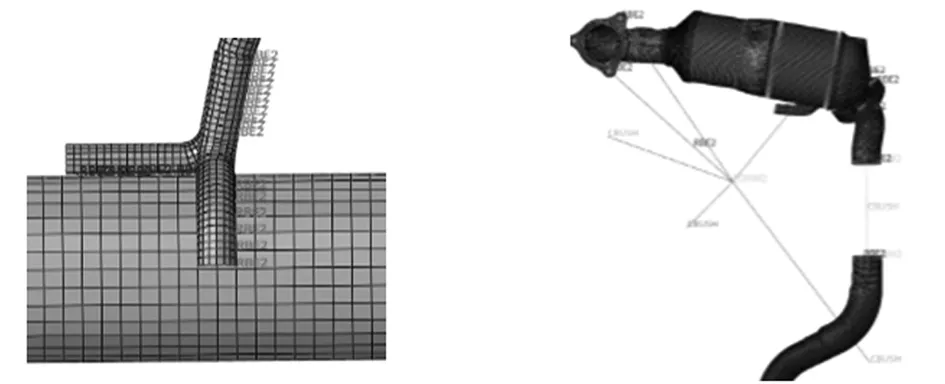

前后消、三元催化器和管体等抽取中面后,采用shell进行网格划分,并且把其材料的属性及厚度给赋值,法兰厚8 mm,前后消为1.2 mm,其余部分均为1.8 mm;波纹管轴向刚度15 N/mm,径向刚度1.2 N/mm,悬挂胶Z向刚度为12 N/mm;所有的网格均可采用5 mm,但需保持一致其管道和前后消的连接处可以用shell连接(见图1),其波纹管、动力总成的质量选用质量点CONM2单元等效模拟(见图2);法兰和螺栓采用实体化分网格的办法,法兰与法兰、螺栓与管道连接处可以采用re2刚性单元进行连接(见图3);波纹管、橡胶、动力总成可以用CBUSH进行弹簧的等效替代,并且动力总成悬挂点处采用重节点方式建立CBUSH单元并设置其坐标系(见图4);挂钩采用实体划分网格, 网格尺寸选用2 mm;综上所述,排气系统模型如图5所示。

图1 shell连接 图2 模拟质量点)

图3 re2单元连接 图4 动力总成模拟

2.3 模型后处理

2.3.1 自由模态分析

首先对某汽车的排气系统进行了自由模态分析,即不考虑排气系统的吊挂件和支撑以及排气歧管约束对排气系统振动的影响[6]。文中采用HyperMesh中的optistruct进行整个汽车排气系统的模态分析,根据企业提供样车的数据,我们计算某汽车在怠速为750~800 r/min工况下,对应的点火的频率为22.33~200 Hz下的自由模态相应的阵型。通过HyperView查看模态分析的结果,分析结果如表2所示。

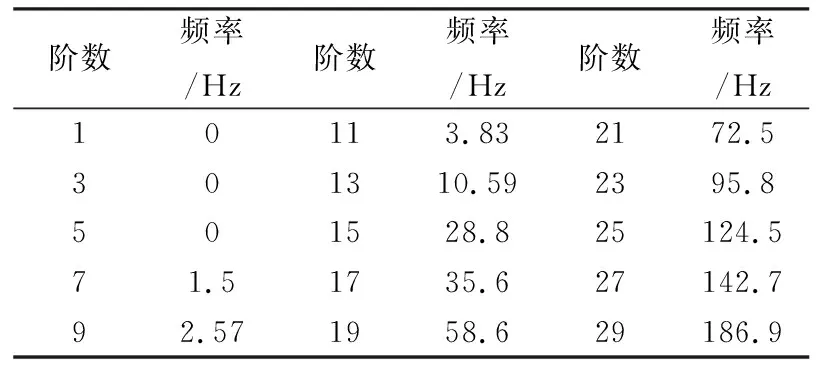

表2 自由情况下的模态

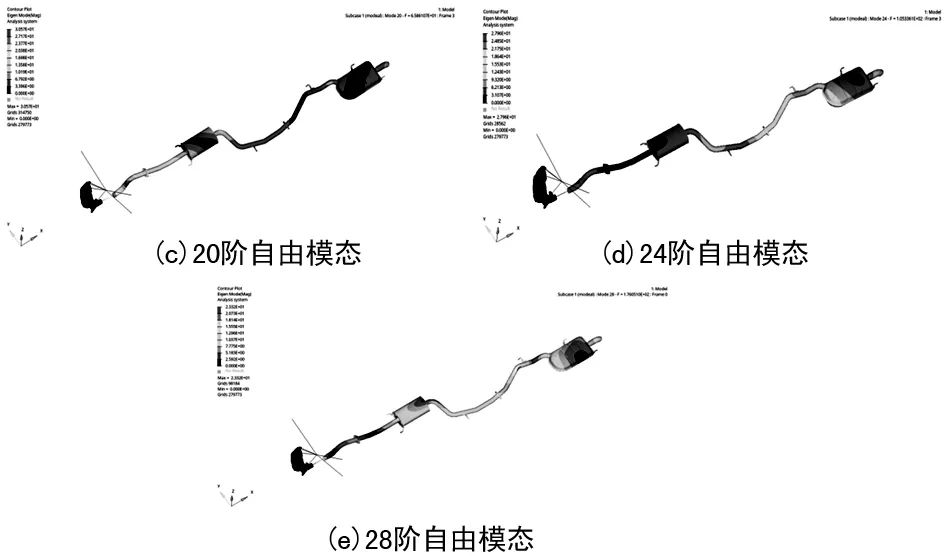

由表2的分析结果可知,排气系统的前6阶的自由模态很小几乎为0(因此表中为0),是刚体整体振动。所以我们一般只考虑模态为7~29阶的相应振型,为了更好的描述模型的模态我们在其中选取 15阶、17阶、20阶、24阶、28阶下的自由模态来作为比较典型的示例,如图6所示。

图6 典型示例图

2.3.2 约束模态分析

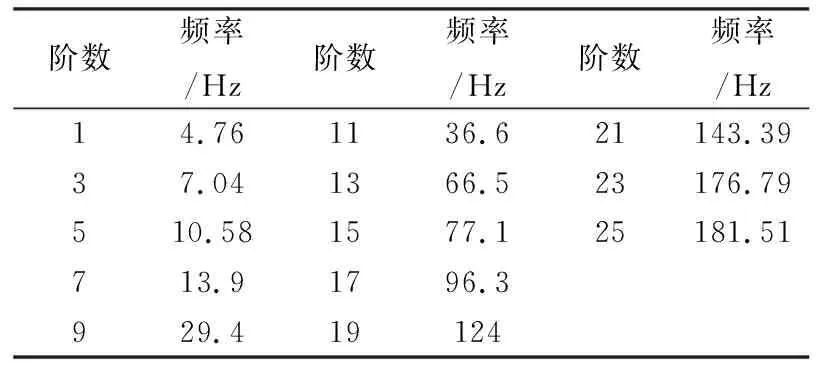

对整个排气系统的挂钩及动力总成进行约束,分析结果如表3所列。

表3 分析结果

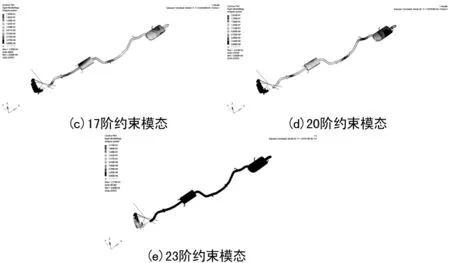

从约束模态表中我们可以看出由于前阶频率普遍偏小,均小于20 Hz,因此一般我们不考虑,只考虑频率在20~200 Hz范围内的约束模态如图7所示。

图7 典型示例图

由以上两种情况下模态的云图对比可知,在固有频率下,排气管道弯曲的部位极易发生弯曲变形,自由模态在频率为28.6 Hz的时候,后消排气向Y轴方向移动变形,在频率为35.6 Hz时消排Z向三阶弯曲模态移动变形;在约束情况下,约束模态为29.4 Hz时,后消排气向Y轴方向移动变形,在36.6 Hz时消排Z向三阶弯曲模态移动变形。因此,需要对其结构进行优化。

由于该车型所配备的是直列四缸四冲程发动机的激励频率计算公式为[7]:

(7)

式中:i为发动机气缸个数;n为发动机曲轴转速,r/min;τ为发动机冲程数。

在汽车怠速的情况, 计算得出f=26.67 Hz,由分析结果可以看出在汽车怠速情况下,附近的模态振型分析,消排不存在Z向的弯曲变形,因此排气系统不会共振现象。

3 结 语

根据汽车在怠速行驶时,自由模态和约束模态的对比,可以看出发动机的激励频率,对汽车的排气系统的振动是有一定影响的,当发动机高速转动时,容易发生共振。因此,可以在此基础上,对此型排气系统进行结构优化,以达到减少共振发生,同时我们仍要考虑此模型的法兰盘气密性是否连接紧密,以及在模态下挂耳动刚度是否能达到要求等诸多问题的影响,通过模态的对比,为以后解决问题提供了基础,从而来达到延长排气系统的使用寿命和NVH性能的功能。