电励磁集中式定子绕组同步电机的性能对比分析

彭兴来,李 正

(上海理工大学 机械工程学院,上海 200093)

设计电机时,可通过改变电机的结构来提高电机性能,例如定子形状设计、转子形状设计、定子偏斜、转子偏斜等。针对步进电机的电磁转矩,文献[1]提出了一种新型电磁转矩分析计算方法,即齿层计算转矩法。相较于现在通用的齿层比磁导法,齿层计算转矩法具有简单实用、计算精度高的特点。

由于永磁电机的制造成本较高,永磁体存在固有缺陷,采用通电激磁线圈代替永磁体,实现了增磁、弱磁之间的无扰动衔接,控制了输出转矩,拓宽了电机的转速范围[2]。文献[3]提出一种反向串联的绕组连接方式,构造了一种磁路对称型低转矩脉动电励磁双凸电机。针对复合结构无轴承开关磁阻电机,文献[4]提出的一种新型绕组形式可有效消除悬浮力不均衡的特性和径向悬浮力间的耦合。绕组分布可影响电机性能,文献[5]提出双层绕组结构具有最佳的电磁性能。集中式绕组减小了端部的长度,从而减小了电机的体积。分数槽的集中式绕组结构有两种[6]:不重叠的齿形绕组(单层集中绕组)和围绕齿形绕组(双层集中绕组)。与整数槽的分布式绕组电机相比,分数槽绕组的铜损更低,但涡流损耗可能较大[7]。集中式绕组电机无法提供正弦分布的定子磁动势,因此,这些绕组产生的磁场含有高阶和低阶的谐波并伴随产生转矩分量。转矩波动则是由反电势中的谐波和定子绕组中的电流相互作用产生的[8]。

齿槽转矩是电机因本身的物理结构而产生的,会引起电机输出转矩的脉动,带来振动和噪声[9]。在负载时,转矩波动是由反电势和绕组电流的差异引起的,这和齿槽转矩不同。减小径向力可削弱电机的振动。不同绕组结构以及不同转子齿结构(包括开槽齿、阶梯齿、偏心齿)会对转矩性能产生影响[10]。减小气隙磁密中的谐波含量能够有效地削弱齿槽转矩,抑制转矩脉动,减小电机振动,提升电机的整体性能[11]。转子偏心会导致电机磁场不对称并增加气隙磁场谐波含量,从而产生转矩波动[12]。良好的控制策略也可以减小转矩波动,例如利用模糊PI(Proportional Integral)直接瞬时转矩控制,可有效抑制转矩脉动[13]。与传统直接转矩控制 DTC (Direct Torque Control)相比,直接转矩控制系统中,电磁转矩脉动幅值更低[14]。电流环和转速环双闭环控制比单闭环控制的动静态特性好[15]。

本文对比分析了3种不同槽数的电机的齿槽转矩和转矩波动,发现电机的槽/极和非均匀气隙结合使用能够进一步降低转矩波动。此外,本文还利用ANSYS仿真计算出了转矩波形图。

1 电机结构设计和非均匀气隙的应用

1.1 电机结构设计

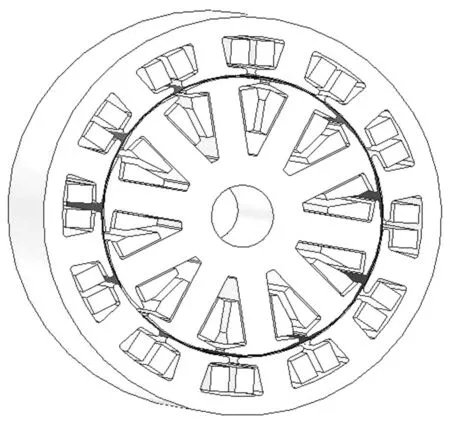

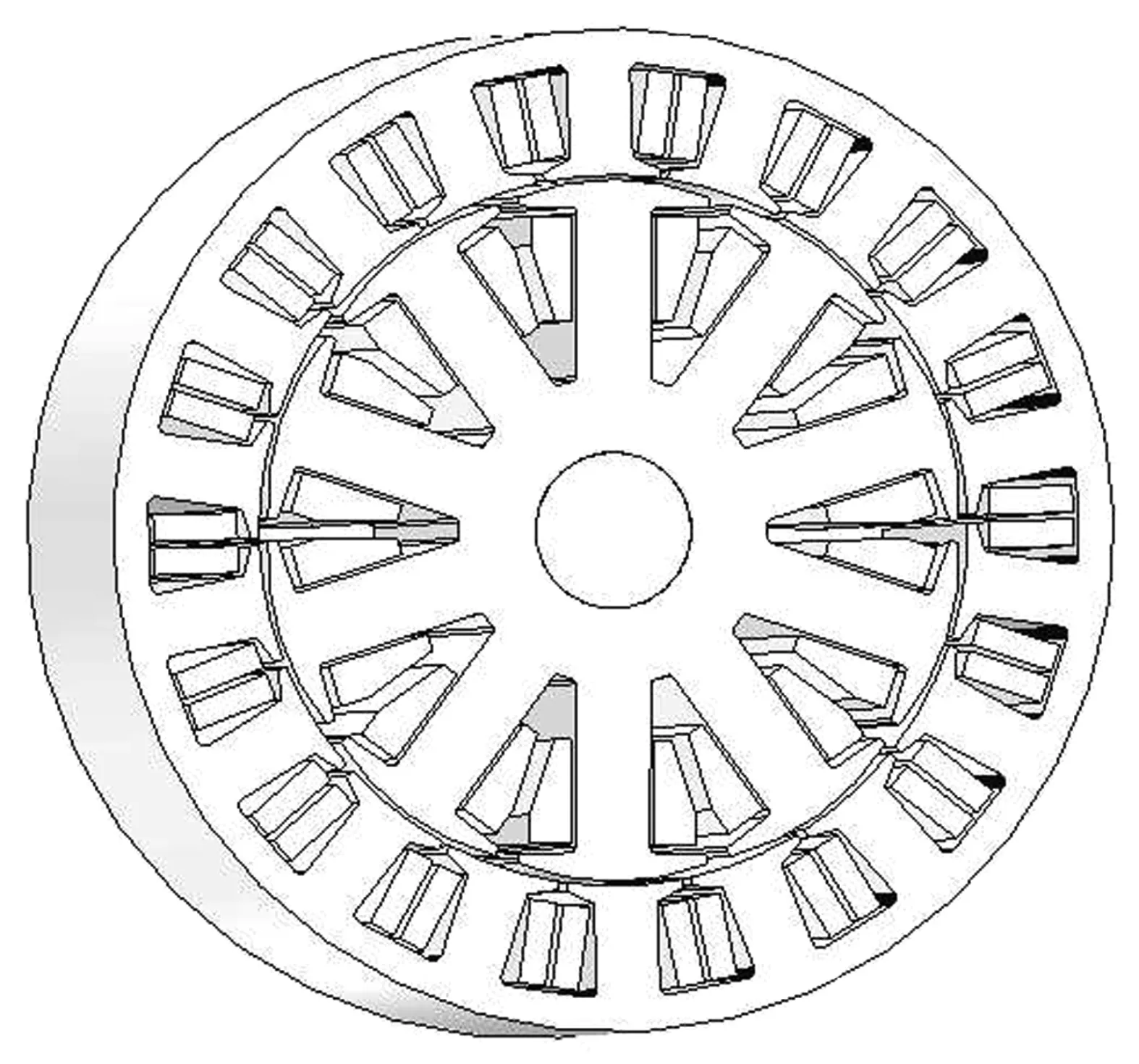

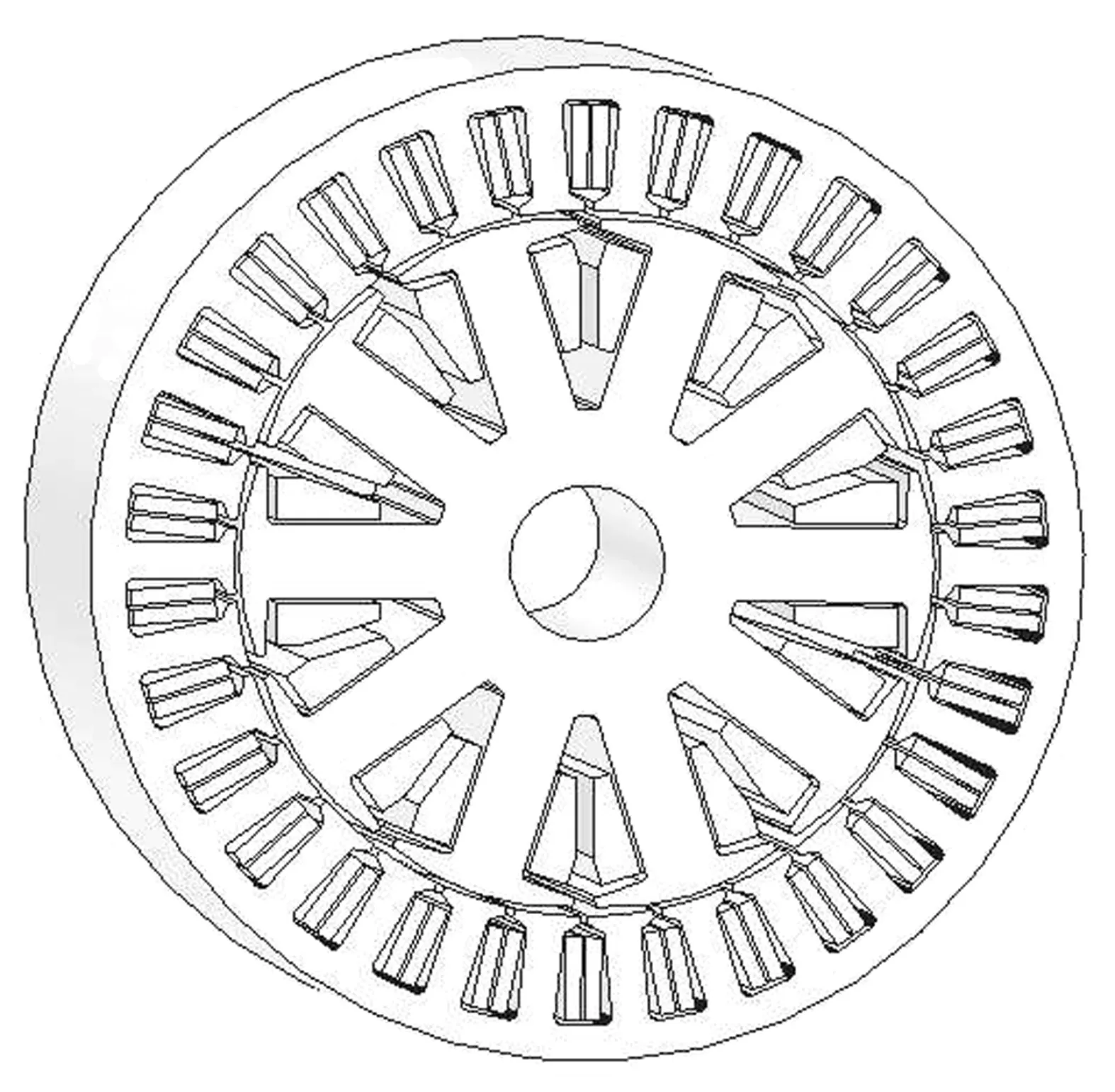

电机的结构与电机的性能密切相关,本文所分析的3种电机的定子绕组均采用双层绕组结构。利用ANSYS软件仿真出12/10,18/10,30/10电机的三维几何结构图,如图1~图3所示。

图1 12/10电机的几何结构图和定子绕组分布图Figure 1.Geometry and stator winding distribution diagram of 12/10 motor

图2 18/10电机的几何结构图和定子绕组分布图Figure 2.Geometry and stator winding distribution diagram of 18/10 motor

图3 30/10电机的几何结构图和定子绕组分布图Figure 3.Geometry and stator winding distribution diagram of 30/10 motor

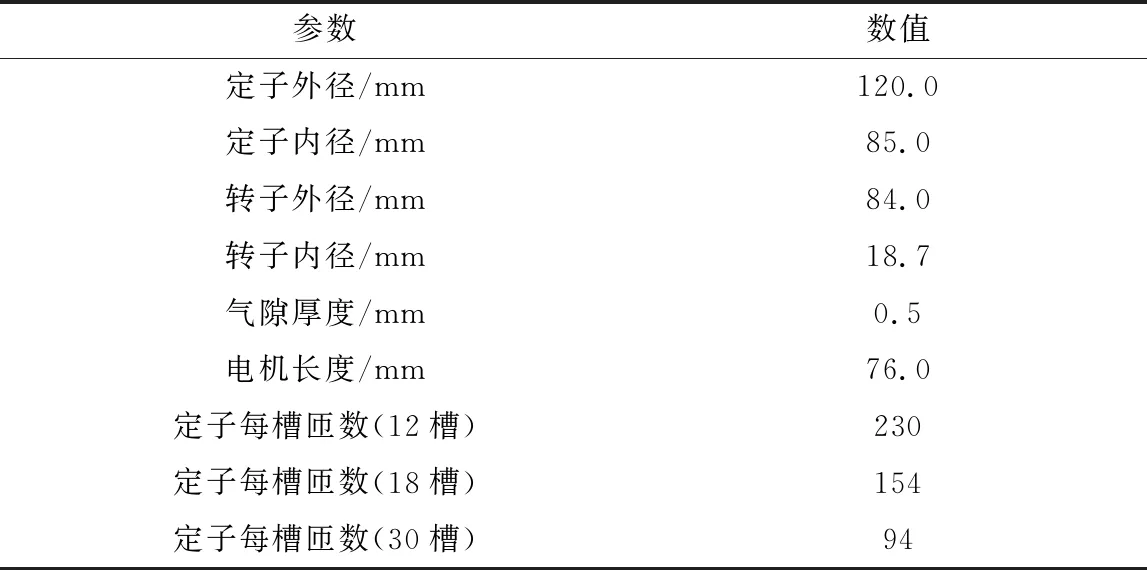

3种电机定子槽的形状不同,但转子机构完全相同。本文采用集中式双层绕组,电机的尺寸参数如表1所示。

表1 电机的尺寸以及主要参数Table 1.The size and main parameters of the motor

(1)

1.2 非均匀气隙的应用

均匀气隙一般应用在传统的电机设计中,转子轮廓为标准的圆柱形。为了降低齿槽转矩和转矩波动,并减小空载反电势谐波含量,本文对转子采用偏心设计,从而使得电动机的气隙为非均匀[16]。如图4所示为转子偏心示意图,O与O’之间的距离为偏心距,其大小不同,气隙的非均匀程度也不同[17]。

图4 非均匀气隙模型Figure 4.Non-uniform air gap model

非均匀气隙结构可以改变电动机的电感参数。随着非均匀气隙程度的增加,电机的凸极率也随之增加。在下面的电机性能对比中可以看出,非均匀气隙的使用有效降低了齿槽转矩和降低转矩波动,但是转子偏心也导致了气隙的不对称。在实际运行过程中,气隙不对称可能造成严重的振动[18]。

2 电机性能对比分析

2.1 齿槽转矩的对比分析

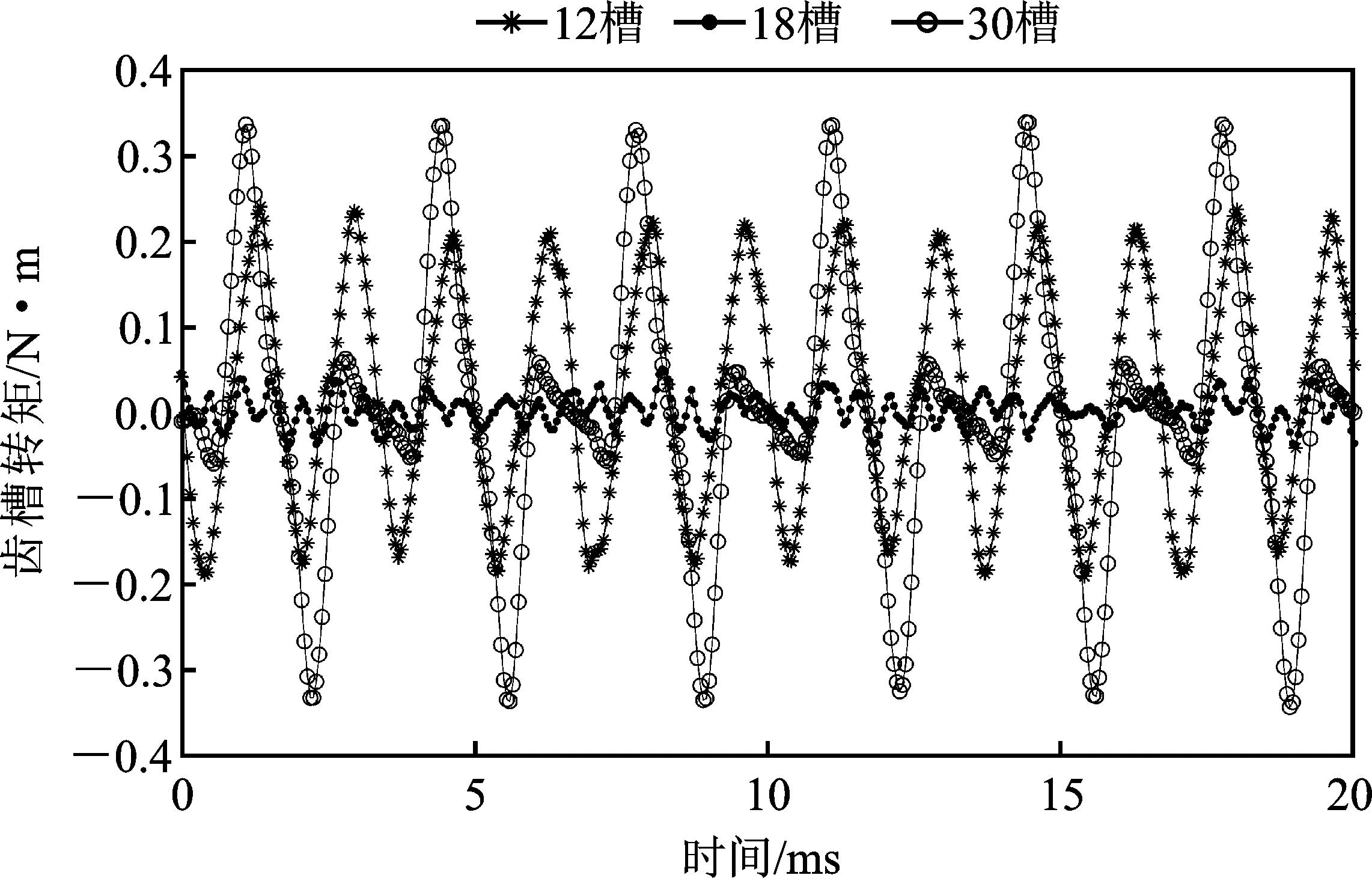

齿槽转矩是电机转子旋转时的能量变化引起的,其频率为槽数与极数的最小公倍数(Least Common Multiple,LCM)。不同槽/极比电机的齿槽转矩如图5所示。

图5 12/10、18/10、30/10电机的齿槽转矩Figure 5.Cogging torque of 12/10,18/10,30/10 motor

一般情况下,当LCM越大,齿槽转矩就越小。选择合适的槽数和极数是设计电机的关键。正如图4所示,18/10的齿槽转矩最小,12/10的齿槽转矩次之,30/10的齿槽转矩最大。

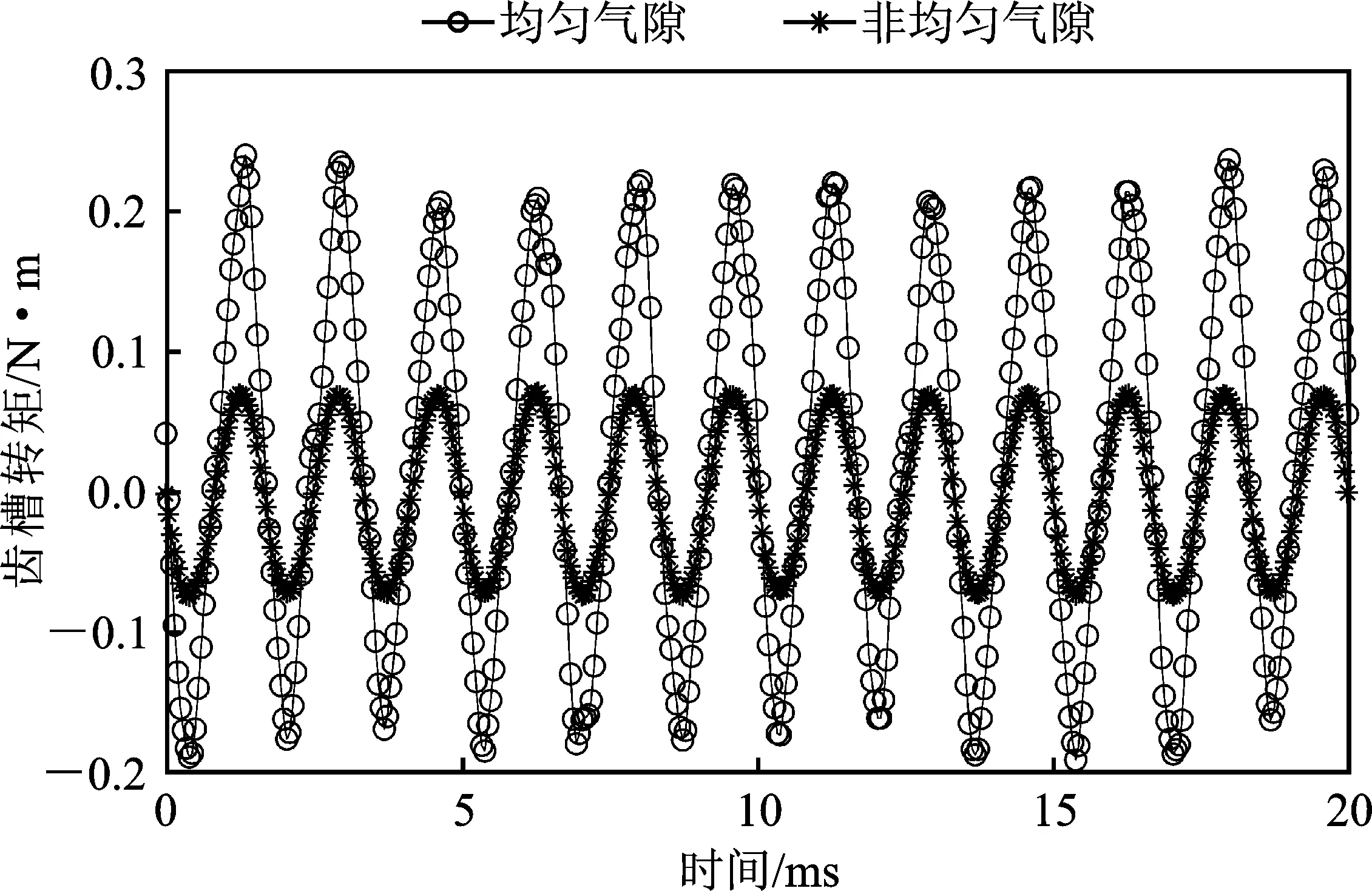

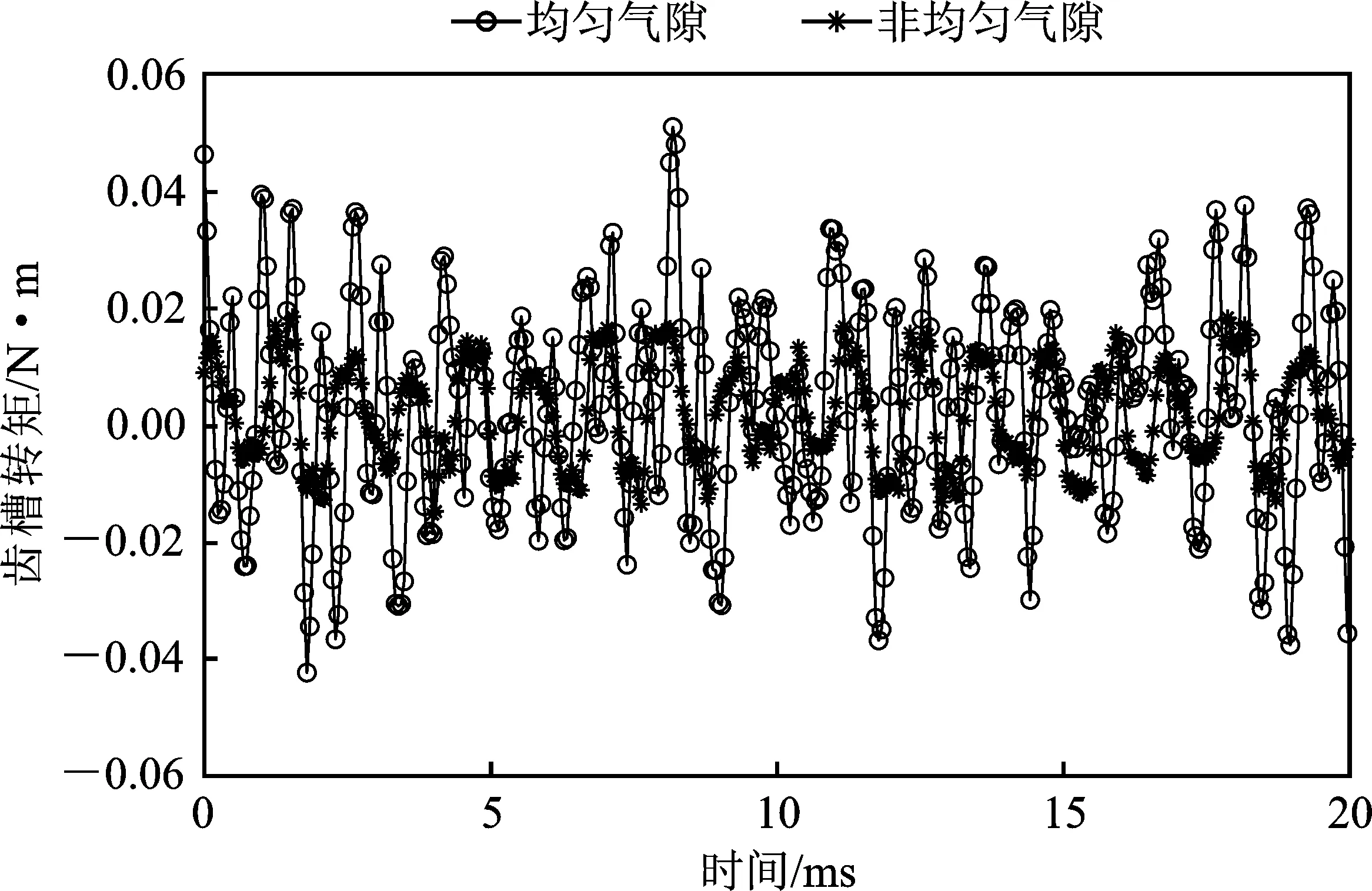

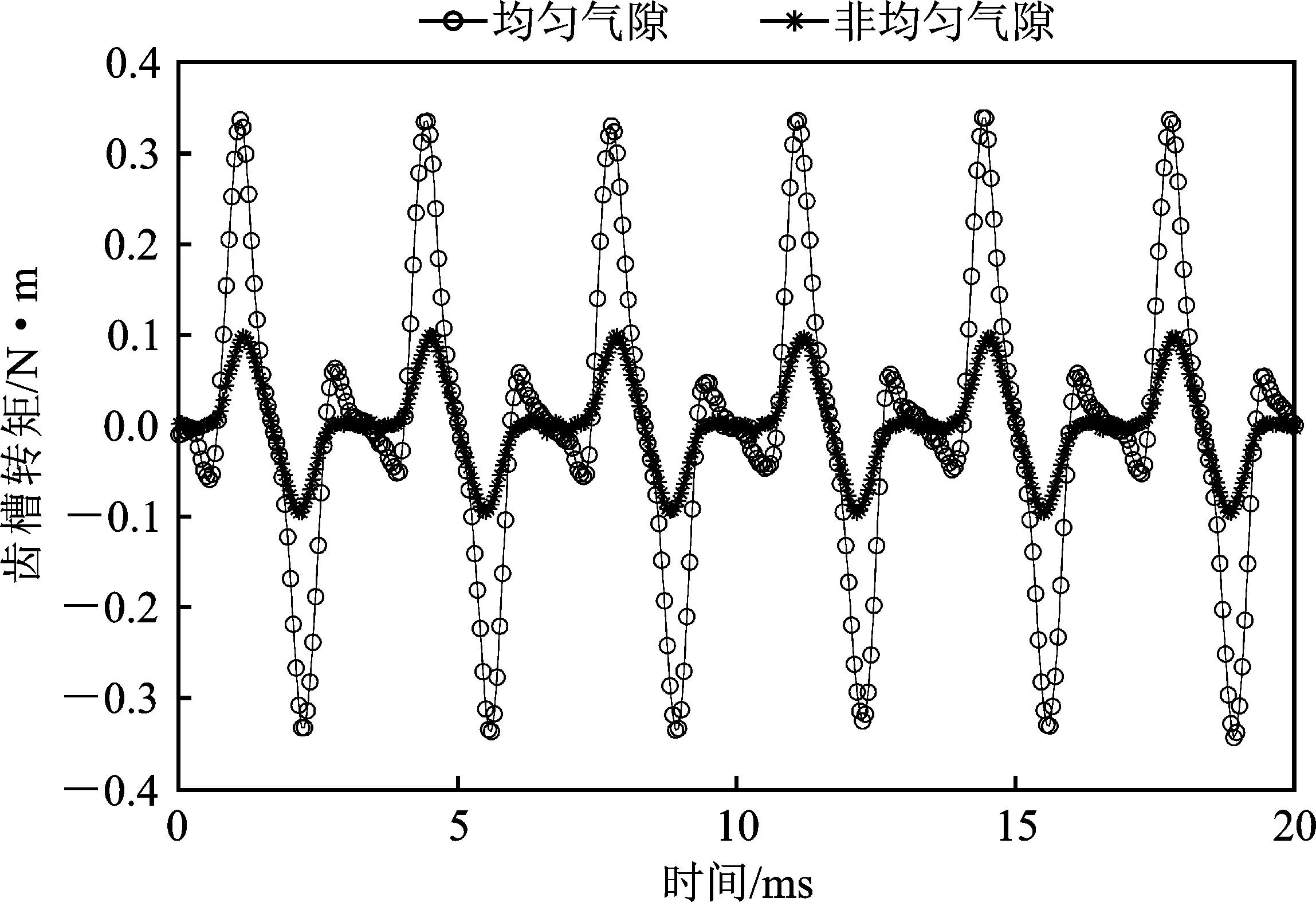

对12/10、18/10、30/10电机分别使用均匀气隙和非均匀气隙,通过仿真计算出齿槽转矩。通过对比发现,非均匀气隙可以降低齿槽转矩,结果如图6~图8所示。

图6 使用均匀气隙和非均匀气隙的12/10电机的齿槽转矩Figure 6.Cogging torque of 12/10 motor with uniform air gap and non-uniform air gap

图7 使用均匀气隙和非均匀气隙的18/10电机的齿槽转矩Figure 7.Cogging torque of 18/10 motor with uniform air gap and non-uniform air gap

图8 使用均匀气隙和非均匀气隙的30/10电机的齿槽转矩Figure 8.Cogging torque of 30/10 motor with uniform air gap and non-uniform air gap

非均匀气隙对齿槽转矩的降低作用较为明显。从图中可以看出,齿槽转矩的幅值变为原来的1/3左右,电机的性能得到了提升。

2.2 感应电势及谐波含量的对比分析

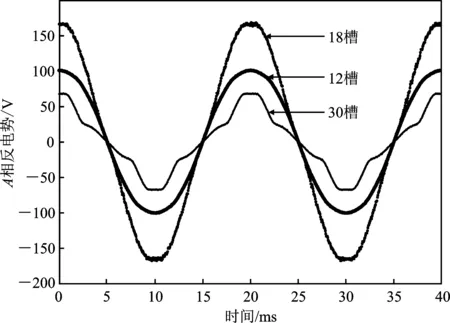

非正弦波的感应电势可能会导致转矩的波动,所以控制感应电势的谐波含量非常重要。不同槽/极比下,感应电势的谐波含量也不同。如图9所示,励磁电流为2 A,定子绕组通入的电流为0 A。

图9 12/10、18/10、30/10电机的反电势Figure 9.Back EMF of 12/10,18/10,30/10 motor

从图中可以看出,12/10电机的感应电势正弦度最好,其转矩波动较小,30/10电机的感应电势波形畸变严重,18/10电机居于两者之间,18/10电机的反电势幅值最大,30/10电机的反电势幅值最小,12/10电机反电势幅值居于两者之间。分数槽的电机空载反电势优于整数槽的电机空载反电势。

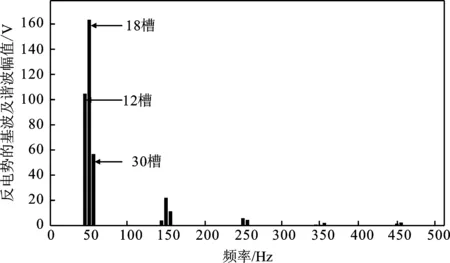

如图10所示,利用快速傅里叶变换分析谐波含量。

图10 12/10、18/10、30/10电机空载反电势谐波含量Figure 10.No-load back EMF harmonic content of 12/10,18/10,30/10 motor

12/10电机的空载反电势谐波主要为3次谐波,而18/10和30/10电机的空载反电势主要为3次和5次谐波。通过式(2)可以计算出3种电机的空载反电势谐波畸变率。

(2)

在相同的转子结构情况下,12/10电机的空载反电势波形畸变率为3.67%;18/10电机的空载反电势波形畸变率为13.86%;30/10电机的空载反电势波形畸变率为21.92%。可以看出12/10电机的空载反电势波形畸变率最低,降低转矩波动的效果较好。

2.3 电感的计算及对比

d轴和q轴电感对计算电机的转矩以及对电机进行控制比较重要,所以计算d轴和q轴电感对研究电机很关键。

(3)

式中,L0是自感直流分量;Laa、Lbb、Lcc是自感;Pr是极对数;θr是转子位置。

(4)

式中,Mab是A、B两相绕组的互感;Mbc是B、C两相绕组的互感;Mac是A、C两相绕组的互感;M0是互感的直流分量;Mm是互感的基波幅值。

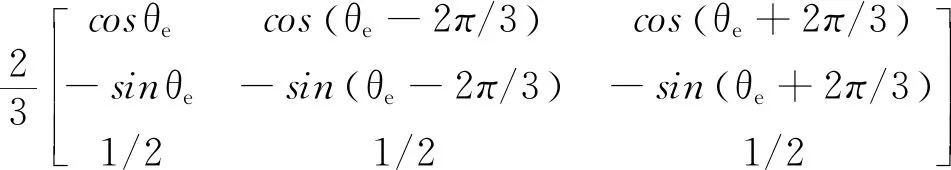

求d、q轴电感时所用的变换矩阵为

(5)

式中,θe为电角度。

(6)

式中,Ld为d轴自感;Lq为q轴自感;Ldq为d轴和q轴互感。

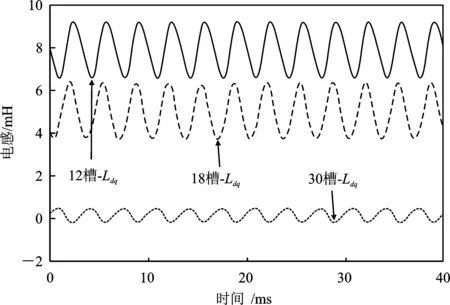

通过有限元软件计算出电感,然后通过式(6)计算出d、q轴自感以及互感,如图11和图12所示。

图11 12/10、18/10、30/10电机的d、q轴电感Figure 11.d and q axis inductance of 12/10,18/10,30/10 motor

图12 12/10、18/10、30/10电机的LdqFigure 12.Ldq of 12/10,18/10,30/10 motor

从图中可以看出,18/10电机的Ld和Lq最大,对其转矩的影响也较大;12/10电机的Ld和Lq次之;30/10电机的Ld和Lq较小且几乎相等,其产生的转矩也是最小的,Ldq的数值几乎为零,对电机的转矩没有影响。

2.4 电机转矩的对比分析

(7)

式中,ψa、ψb、ψc分别为a、b、c三相的磁链;ψ0为直流分量;ψm为基波幅值。

(8)

(9)

式中,ψd为d轴磁链;ψq为q轴磁链。

(10)

式中,Tem为电磁转矩。

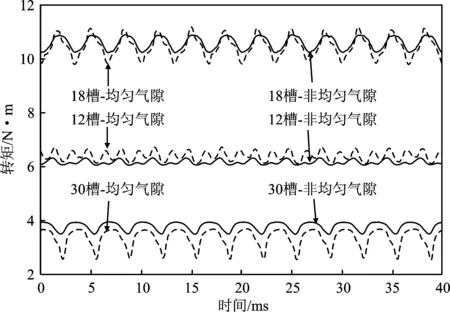

转矩波动是定子磁动势和转子磁动势相互作用的结果。降低磁动势谐波含量可减小转矩波动,非均匀气隙可以降低磁动势的谐波含量。3种电机在均匀气隙和非均匀气隙下,转速均为600 r·min-1,励磁电流为2 A。定子绕组通入的交流电流有效值为2 A,转矩如图13所示。

图13 12/10、18/10、30/10电机的转矩Figure 13.Torque of 12/10,18/10,30/10 motor

3种电机定子绕组和励磁绕组通入的电流均相同。18/10电机的输出转矩是最大的,30/10电机输出转矩最小,12/10电机输出转矩居于二者之间。

使用均匀气隙和使用非均匀气隙对电机造成的转矩波动大小不同,可以用转矩波动百分比来表示转矩波动的大小

(11)

式中,Tripple表示转矩波动;Tmax为最大转矩;Tmin为最小转矩;Tavg为平均转矩。

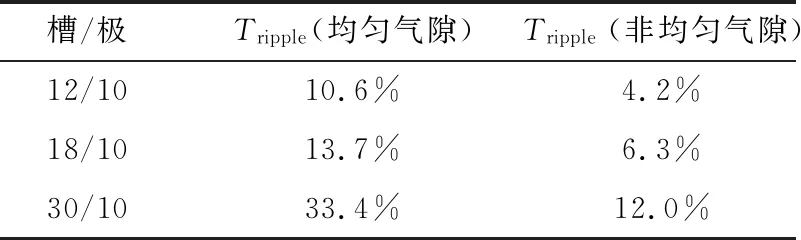

表2为转矩波动计算结果。从表中可以看出,12/10电机转矩波动最小,说明非均匀气隙可以降低转矩波动。

表2 转矩波动对比分析Table 2.Comparative analysis of torque ripple

3 结束语

选择合适的槽/极是电机设计的重要步骤,并且槽/极比为分数的电机波动要小于槽/极比为整数的电机。本研究表明使用非均匀气隙可以进一步降低转矩波动。本文的3种电机中,在转速600 r·min-1且励磁电流相同的条件下,当定子绕组通入相同的电流后,12/10电机的转矩波动百分比从10.6%下降至4.2%;30/10电机的转矩波动百分比从33.4%下降至12%;18/10电机的转矩波动百分比从13.7%下降至6.3%。研究发现,12/10电机的转矩波动虽然最小,但是在相同条件下其输出转矩不是最大,原因可能是其损耗较大。在此基础上,下一步工作将对12/10电机进行优化设计,达到进一步降低转矩波动的目的。