拖拉机挡泥板开发过程中的质量控制

第一拖拉机股份有限公司

□ 徐清俊

随着农业机械技术进步和人民生活水平提高,广大机手对农机尤其是拖拉机的外观要求越来越高,传统四方形外观造型有逐步被淘汰的趋势,各个拖拉机生产厂家开始重视拖拉机外观造型,流线型设计正逐步流行开来。不仅符合国际流行风格,具有刚中带柔的美感,也可以减少拖拉机行进风阻,越来越得到用户喜爱。但是,这种造型产品工艺性较为复杂,对产品开发和生产过程的质量控制提出了更高要求,这一难题始终影响着拖拉机机罩总成产品的精度。寻找一种有效方法,在设计阶段将产品几何尺寸和公差进行量化,并在开发中能够进行有效质量控制,成为制造企业需要解决的迫切课题。

一、一般的冲压件设计流程

一般情况下,生产厂家接到上游厂家图纸后,进行相应工艺分析。根据生产数量和整机产品的生命周期,确定模具的使用寿命后,模具技术人员根据产品图纸技术要求、模具使用寿命以及本单位设备情况进行模具设计;工装卡具上技术人员根据模具工程师设计的冲压流程,设计各个工序工装卡具;检具技术人员根据模具数量及冲压流程设计检具数量。主要工作流程如下:

以上流程,以模具技术人员设计为基础进行开发,而模具技术人员一般只考虑产品尺寸和技术要求,往往因为不懂工装卡具、检具的设计要求,而忽略其设计要求。这会导致后期需要和相关人员进行反复多轮沟通后,才可以最终确定模具、工装卡具、检具的方案,造成了大量时间浪费,延缓了产品开发进度,增加了管理成本。如果沟通不够充分,一旦模具、工装卡具、检具投入生产或者生产中,才发现相应问题,有可能造成需要重新进行模具、工装卡具、检具等设计及制造,造成成本提高。

如果在设计之初,考虑模具、工装卡具、检具等三个环节相关技术要求,把这些要求汇集在一个文件当中,就可避免以上问题出现。本文作者通过开发多款拖拉机外观产品,终于找到一种方便、快捷、有效、可靠的方法实现这一目的,那就是产品工程图。即,在冲压零部件开发之初,根据各个零部件特点,对整个合件和加工工艺复杂、质量不容易控制的零件,设计相应的产品工程图。下面以一款拖拉机挡泥板开发过程为例,阐述这一方法在拖拉机覆盖件开发过程中质量控制领域的应用。由于篇幅有限,着重介绍挡泥板合件中一个零件的开发过程。

二、前期策划和过程概述

图1所示,为一款新型拖拉机挡泥板合件示意图,展示了拖拉机挡泥板整体情况。

图1 拖拉机挡泥板合件示意图

图2 拖拉机各产品示意图

图2所示为拖拉机各产品示意图。拖拉机挡泥板零件构成分别为:顶板1、侧板2、主加强筋3、安装板4、防渐板总成5、副加强筋6。其中,安装板4为平板产品,防渐板总成5为塑料装配件,尺寸和公差相对容易控制。顶板1、侧板2是流线型挡泥板外观体现的主要产品;主加强筋3和副加强筋6是复杂配合结构件。挡泥板合件的外观由顶板1和侧板2构成,而整体稳定性由主加强筋3和副加强筋6保证。

根据以上分析,策划重点在顶板1、侧板2、主加强筋3和副加强筋6。针对这四种产品进行详细工艺分析和产品设计,投入系列的模具、检具、夹具工装。这样能够有侧重点地策划,着重控制关键产品质量,最大限度地降低产品开发成本,容易找到质量保证和开发投入的最佳平衡点。

根据以往经验,影响挡泥板合件产品尺寸质量的根本原因,在于单个产品和焊接过程的质量问题。为解决前者,在生产上投入正规工装模具以外,还要对关键尺寸、公差和定位基准等加以关注,确保与焊接夹具匹配。这是一个复杂的工艺设计和质量设计过程,一旦开发不好,容易造成质量得不到有效控制,需要重新开发相应模具、检具,既影响开发进度,又会造成投入成本增加。然而,在以往产品图上这些内容得不到显示,造成工艺开发人员容易忽略这些信息,进而使产品质量得不到很好控制,同时增加开发及管理成本。

将这些关键信息进行整合,并独立做成产品工程图,作为后续模具、检具、工装卡具开发的总纲领性文件,使各个环节开发有据,不至于各自为政。要求各个产品模具开发必须按照产品工程图中的要求进行开发,制作更加精密的产品工装—检具,能够非常直观地反应产品基准、夹持位置以及尺寸情况;焊接夹具按照产品工程图进行产品定位、夹持等。这样以来,产品工程图成了产品开发设计过程的一根红线,贯穿始终;检具成为产品开发以及生产过程的基准,除了可以发现产品问题外,还可以对产品问题整改以及品质提升有发挥指导作用。

三、产品工程图及开发过程的质量控制

以挡泥板顶板1为例介绍产品工程图和检具开发。

图3 顶板1产品工程图

图3是顶板1产品工程图。产品工程图的主要信息:

1.产品定位基准,按照级别分为A、B、C三级(是产品生产、检测、焊装的共同使用基准);2.定位基准公差值;3.检测型面的轮廓度、关键边的轮廓度尺寸和公差;4.产品关键尺寸值及公差;5.产品孔的尺寸和公差以及位置公差;6.与其它产品装配位置的范围尺寸,形位公差;7.产品检测以及焊接夹持的位置和公差;8.未注明位置的形位公差。

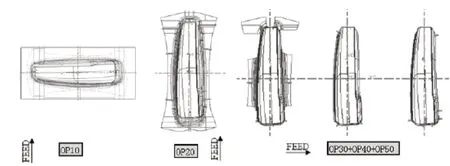

图4 冲压工艺流程

图5 检具结构图

通过以上规定,产品制作过程的信息、尺寸和公差要求完全体现出来,为整个挡泥板各个专业的策划提供了基准,从根源上避免了在开发过程基准不统一的错误。在产品发生涉及变更时,同时更改产品工程图的相应内容,进而指导各个专业完成产品变更。

在产品工装开发过程中,将产品工程图策划制作在模具、检具以及总成夹具中,使得上下道工序连接有序,以便生产过程中问题解决和产品质量提升。以下是各专业的部分工艺和工装简图。图4是顶板1冲压工艺流程,图5是顶板1检具结构,图6是挡泥板焊接总成,图7是挡泥板焊装夹具。

图6 挡泥板焊接总成

产品开发和生产中,检具是连接单件产品的冲压生产和合件产品的焊装。检具作为冲压生产的检测工具,随时对生产过程中的产品进行检测,可以直观反应每批产品的质量波动,方便地测量出产品的尺寸,达到产品在有效的质量监控下生产。如果产品尺寸超差,其测量数据为模具修理提供依据。产品开发过程中产品的检测数据传给后道焊接工序,为焊接质量控制提供参考,使得整个生产过程都在有效质量控制中进行。

一个产品策划成功与否,突出重点是找到影响产品质量的关键问题,并找到一种恰当方法进行全过程监控。

图7 挡泥板焊装夹具

本文阐述的质量控制方法优点是,利用产品工程图将产品质量信息指导应用到生产的工装上,并能够有序衔接。还充分考虑产品变更时,产品工程图依然能够作为一条红线贯穿始终,使得整个过程有序进行。该方法的不足是,在产品设计阶段需要经验非常丰富的工程人员制作符合产品开发使用产品工程图,需要大量数据和经验作为支撑。该方法为今后产品开发提供参照,为实现产品有效质量控制体系提供一个方法一条线索。