旋耕机产品创新技术思路探讨

河北省耕作机械技术创新中心 河北圣和农业机械有限公司

□张培增 □王 帅

旋耕机属于多用途耕整地机械,其结构形式有很多种,本文研究的是最常见的卧式旋耕机。其特点是,机动灵活,一机多用,可同时完成翻地、耙地、耢(耱)地等一系列作业;主要优点是,土壤松碎能力强,耕后土壤细碎,地表平整,土肥掺和均匀,有利于在抢收抢种中及时完成播前整地任务,大大提高作业效率和作业质量,是我国目前使用最普遍、最受农民欢迎的农田耕作机械。

然而,旋耕机不足之处也很明显,主要是耕作深度有限,对土壤扰动大,功率消耗高,这些问题也是长期以来业内对旋耕机发展前景争论的焦点问题。如何提高旋耕机作业性能,降低旋耕机功率消耗,一直是旋耕机设计、制造和使用者共同关注的问题。尤其最近几年,实现“碳中和”成为全球努力目标,降低旋耕机作业功率消耗也成为了重要的研究课题。

一、旋耕机构造及工作原理

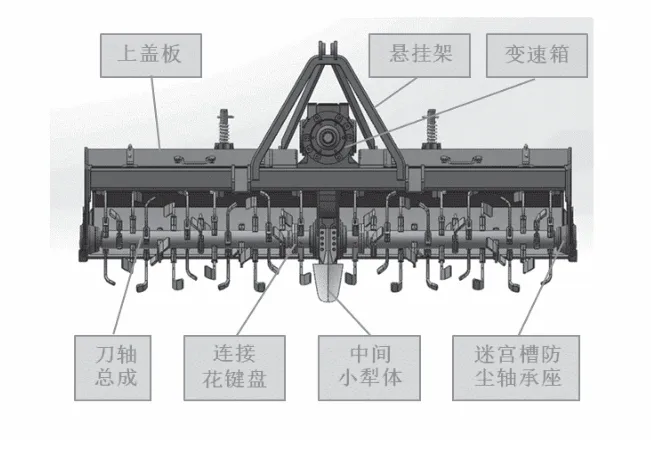

旋耕机主要由土壤工作部件、传动系统及辅助部件构成。旋耕刀轴总成是旋耕机的主要工作部件,机器通过机架与拖拉机进行挂接,动力由万向节传动轴传到齿轮箱再传至刀轴,从而实现旋耕作业。其主要构成如图1所示。

图1 旋耕机构造

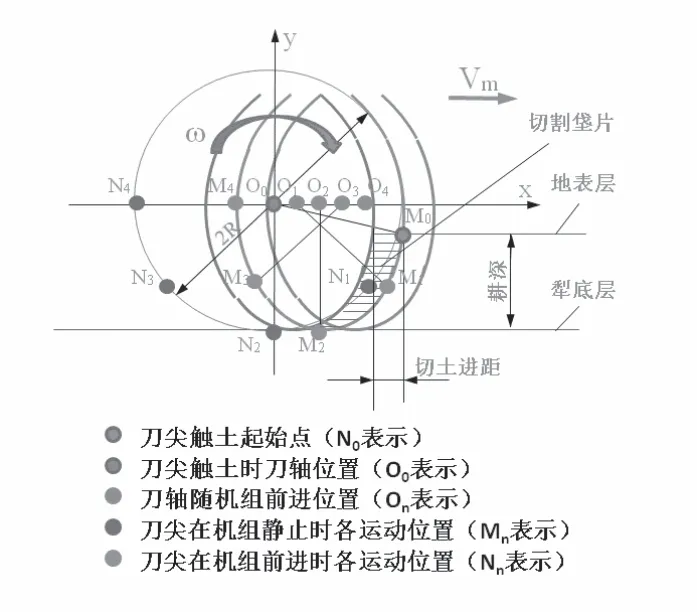

旋耕机是一种以铣切原理加工土壤的耕耘机械。工作时,旋耕机刀轴上的刀片在动力驱动下旋转,同时随机组沿直线向前移动,呈余摆线运动轨迹。田间作业时,刀片在运动中切入土壤,当刀片向后下方运动时切削土壤,到最下方时切土动作完成,随后刀片向后上方运动,把切下的土垡向后上方抛掷,土垡撞击挡土板和壳体后被破碎并落向地表,然后被后拖板拖平。

二、旋耕机作业的功率消耗分析

旋耕机工作原理如图2所示。

图2 旋耕机工作原理

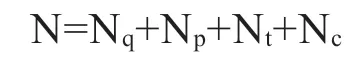

试验资料表明,旋耕机作业所消耗的功率N可用公式表达如下:

公式中,Nq为刀片切削土壤所消耗功率,数值在工作过程中是不断变化的,刀片开始切削土壤时功率消耗较大,随着耕深增大功率消耗逐步减小,平均约占42%;Np为旋耕刀抛送土壤所消耗功率,数值约占41.5%;Nt为旋耕机作业时推动机组前进所消耗功率,数值约占9.7%;Nc为旋耕机传动系统各部件所消耗功率,数值约占6.8%。

由此可见,旋耕机切削和抛送土壤所消耗功率占总功耗比例达80 %以上。影响旋耕机作业功耗的主要因素是刀轴总成,包括旋耕刀形状、旋耕刀排列方式、切土角、切土进距、机组前进速度、刀辊(刀轴总成)转速、耕深、刀辊回转半径等。

三、旋耕机创新的技术思路

1.旋耕刀片的形状和参数

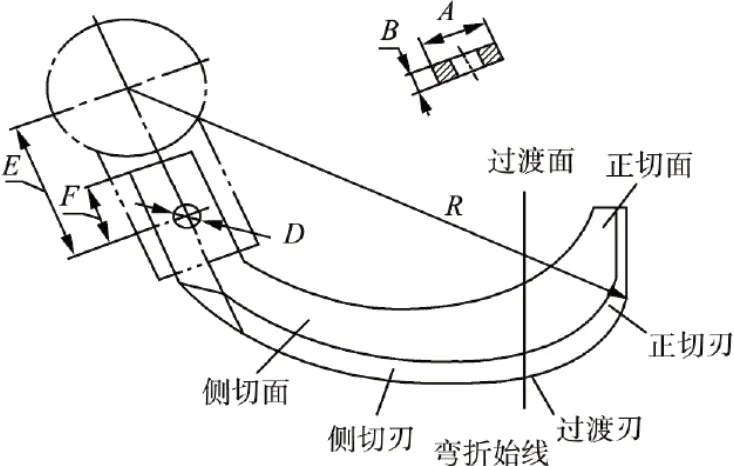

旋耕刀辊是旋耕机的最主要部件,刀片形状和参数对旋耕机工作质量、功率消耗影响很大。为适应不同土壤耕作需要,技术人员对旋耕刀进行了大量研究。根据现行国家标准《旋耕机刀和刀座》(GB/T 5669—2017),普通卧式旋耕机上使用的旋耕刀已形成系列产品,有刀座式旋耕刀和刀盘式旋耕刀(含灭茬刀)两大类。刀座式旋耕刀形式分为I型、Ⅱ型和Ⅲ型3种,I型刀主要用于一般水旱田耕作,刀辊回转半径有225、245、260mm等3种;Ⅱ型刀主要用于水田绿肥、稻茬、麦茬较多的田地作业,刀辊回转半径有195、210、225、245、260 mm等5种;Ⅲ型刀主要用于浅耕灭茬作业,刀辊回转半径有150、175mm两种,总共有18种规格;刀盘式旋耕刀(含灭茬刀)有2种规格。

图3 刀座式旋耕刀结构简图

为降低旋耕作业时切削土壤所消耗功率,除保持刀片刃口锋利外,根据实际情况选择合理的旋耕刀形状和尺寸非常重要。我国对新型旋耕刀创新研究深度和力度存在不足,虽然也有一些科研人员和高校进行了探索试验和研究,但大多只停留在理论层面。尤其需要加强旋耕刀应用减阻耐磨新型材料的产业化研究。

2.旋耕刀的排列方式

旋耕刀在刀轴上的排列是影响旋耕机作业性能及功率消耗的重要因素之一,为使旋耕机耕后土壤细碎、地表平整,刀轴受力均匀,刀片在刀轴上的排列一般应满足下列要求:(1)刀轴辊每转过一个相同角度,有相同且尽可能少的旋耕刀入土,以使刀轴承受扭矩均匀,保证工作平稳;(2)每一把旋耕刀切土量相等,以达到碎土质量好,耕后沟底平整,而且旋耕刀受力均衡;(3)在同一根刀轴上,左弯刀和右弯刀应成对入土,以使刀轴轴承所受的轴向力尽可能小;(4)相邻刀片角位差及相继入土的两把刀片的轴向距离应尽量大,以防止夹土和堵塞。

一般旋耕机刀片按螺旋线规则排列。常用刀片排列方式,有单向螺旋线排列,人字形或 V 字形螺旋线排列,近年还有采用多区段排列方式。单向螺旋线排列,是从刀轴的一端向另一端按螺旋线顺序排列。这种方式排列刀片规律明显,但作业时刀辊承受的侧向力较大。人字形或V字形排列,侧向力可得到较好平衡,但容易在分界处出现凹沟或土埂。目前较多采用分区段排列方式,可以克服螺旋线排列缺点,且耕后地表平整度好,特别适合于幅宽较大的旋耕机。

3.刀辊转速和机组前进速度

刀辊转速和机组前进速度是旋耕机工作的主要参数,对作业质量和功率消耗影响比较复杂。资料表明,在刀辊转速保持不变前提下,旋耕作业所消耗功率随机组前进速度增大而近似线性增大。这是因为机组前进速度增大,切土进距就增大,也就是切土量增大。

切土进距是指在刀片旋转的同一纵向平面内,前后相邻两个刀片切土的间隔距离。切土进距的大小,直接决定于旋耕刀端点圆周线速度与旋耕机前进速度的比值λ,通常λ值在4—10之间。在实际生产中,进距适度增大又可使功率减小,原因是耕作单位体积土壤时,切削总面积随进距的增大而有所减少,同时也减少了对垡片的重复切削。此外,切土进距对旋耕机的碎土程度也有较大影响,切土进距越大,切下土块厚度越大,碎土程度越低。通常在旱田熟地耕作时,由于刀体使垡片产生剪切破裂面,土壤强度降低,土壤容易破碎,切土进距可以大一些,故增大进距可使功耗减少而不影响碎土效果;粘重土壤和多草地耕作时,土垡不易破碎,切土进距应小一些。

由此可见,选择合理λ值是个复杂的技术问题。为了保证旋耕机良好作业质量,同时满足节能降耗要求,需要综合考虑旋耕机的结构、刀片形状、刀辊直径、土壤条件等多种因素。λ值选择不合理时,功率消耗会明显上升,作业性能会明显变差。对于这一问题,需要进行深入广泛试验研究,以便根据不同土壤条件调整合适的λ值,尤其应该探索借助智能化手段,根据作业条件自动调整λ值的技术途径。

4.刀辊回转半径和耕深

我国目前大量使用的旋耕机耕深普遍在12cm—16cm之间,耕作深度浅,埋茬效果差。长期浅旋,还会导致土壤耕层变浅,土壤耕作层肥力降低。根据旋耕机工作原理,加大耕深的唯一办法是增大刀辊回转半径(或直径)。试验证明,增加刀辊直径,切土功率相应增加。直径增大使功率增加的原因是,刀片切削土垡的行程增大和切削线速度增大(当转速一定时)。还有试验发现,在耕深一定时,刀辊直径过小反而使功率消耗增大。由此看来,刀辊直径与耕深之间或切削行程与耕深之间,应有一个最佳比值(即功耗最小的比值)。现有的旋耕机设计,通常是使刀辊半径接近于最大耕深。

近年来,农业生产对大耕深旋耕机也提出了需求,已有不少企业开发了产品,但仍存在不少技术上的问题。真正开发出成熟实用的大耕深旋耕机,还需要做更深入的理论研究和试验验证。

5.动力传动系统

虽然旋耕机传动系统各部件所消耗功率,只占总功耗的6.8%左右,但是这只是特定情况下的数值。实际上,旋耕机传动系统的制造质量对功耗大小、作业效果、使用寿命等的影响很大,其因素很多,情况也很复杂,需要研究和解决的技术难题还有很多,包括:设计问题、制作工艺问题、检验手段问题、使用调整问题等。如,传动箱体各轴孔的形状和位置误差,传动箱各齿轮的啮合误差,刀轴轴承座在旋耕机侧板上的安装误差,刀轴的形状和位置误差,各传动部件总成和整机的装配误差。如何有效控制这些误差,如何改善润滑效果和防尘效果,如何减少空转功率消耗,所有这些问题的解决都需要进行广泛深入的研究。