复合材料缝合技术的研究进展

党艺旋,刘希艳,刘昱君

(西安工程大学 协同创新中心,陕西 西安 710048)

复合材料因为具有较高的强度重量比、劲度质量比,可设计性较强,质量较轻等特点,在航空、飞行器、船只、机械工程、化工及公共基础设施等多方面起到了重要作用[1]。随着应用规模不断扩展,传统纤维增强型复合材料的缺陷也逐步暴露出来。由于传统纤维增强树脂复合材料的加工费用高,层间强度低,层间断裂韧性差以及耐受冲击的损伤容限低,制约了其适应的范围。复合材料的缝合技术主要是指一种利用缝合线将多层织物通过相同的方式连接为准三维立体织物,或者利用相同方式将多块织物通过相同路线将其连接为整体结构的技术[2]。它基于传统层压板但在其原有技术上将增强纤维引入待缝合织物的Z方向,对复合材料的耐冲击损伤容限有着一定程度的提高。作为一种性价比较高的工艺技术,该技术在复合材料领域的发展实践已有几十年的历史,近几年在航空航天、新能源、汽车等领域得到广泛应用[3]。另一方面,与其他的三维工艺相比较,缝合技术更加简单且制造成本更低。由于缝合技术整体结构的特殊性,可应用于体积较大以及形状较为特别的结构件,此外,缝合作为一种无需外部部件连接的连接技术,在实现轻质化的同时还使材料的完整性更好。最后可通过树脂传递模塑成形等方式将缝合后的预制件进行固化。

阐述了复合材料缝合技术的研究进展,包括复合材料的不同缝合方式、缝合工艺参数以及各参数对复合材料性能的影响,并对当前研究现状做出归纳与展望。

1 缝合方式

在缝合技术中存在多种不同的缝合方式,简要介绍了双边缝合与单边缝合2种缝合方式。

1.1 双边缝合

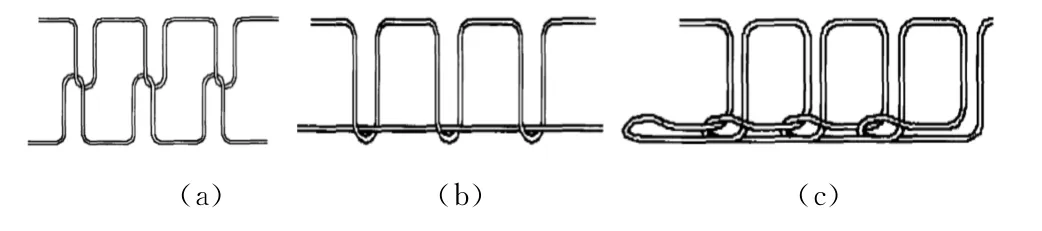

双边缝合有两条线分为上表面线和底层线,上表面线和底层线相交形成结点,缝合线不易拆散[4]。锁式缝合、改进锁式缝合、链式缝合为现在较为多见的3种双边缝合方式。

图1(a)为锁式缝合,底层线与表面线相交于被缝合件中间并产生结点,结点的产生会造成应力集中,从而影响材料性能。

图1 双边缝合

图1(b)为改进锁式缝合,与锁式缝合不同,改进锁式缝合的两线结点在被缝合件的表面形成,被缝合件的Z方向不会产生结点,只有一条直线穿过,不易产生应力集中,复合材料的层间强力、损伤容限都会有所提高。

图1(c)为链式缝合,但是其工艺技术类似于针织,操作复杂,缝线多次缠绕,目前应用较少。

1.2 单边缝合

由于传统双边缝合方式的局限性,一些结构件无法被缝合,由此研发出了可以解决具有三维空间结构的大型结构件缝合问题的单边缝合技术。单边缝合技术包括两针的ITA 缝合、OSS缝合、弯针缝合和Tufting缝合。依次为图2中的(a)、(b)、(c)。

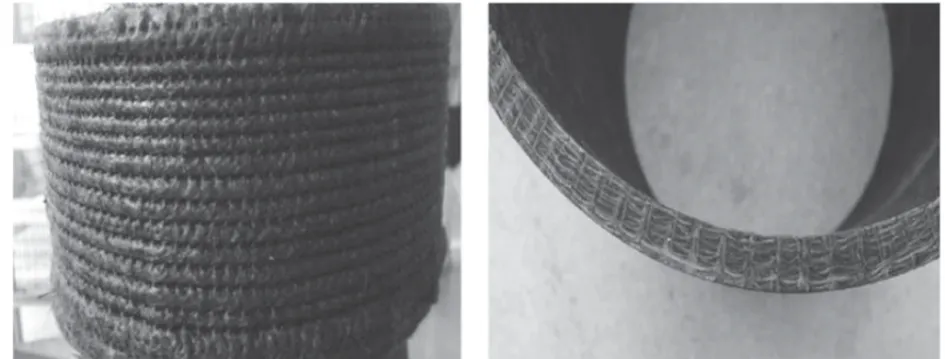

图2(a)为弯针缝合,与其他2种单边缝合技术相比,它具有独特的缝合优势:(1)缝合过程中弯针只在被缝合件内部进行操作,并不需要为其空出支撑操作空间;(2)弯针缝合更适合缝合一些曲率变化较大且厚度较小的大型预制件,如图3所示[5]。

图2 单边缝合

图3 缝合回转体

图2(b)为OSS缝合,它是引针带一根线运动,勾针将其勾住拉出,与表面线圈相交在被缝合件表面形成结点,被缝合件内无结点,不易产生应力集中[6]。双针单线缝合可根据不同的待缝合件的厚度来调节引针的有效长度,缝合厚度的范围较大。

图2(c)为Tufting缝合,由于Tufting缝合属于单针单线缝合,具有更高的灵活性,可应用于多种不同的预制件模具。Tufting缝合是进行无底线缝合,将引针朝铺层纤维的Z方向插入,通过铺层纤维的摩擦力将缝合线留在预制体内,缝合时,缝合线上几乎不存在张力[7],所以厚度较大的待缝合件可以选用Tufting缝合工艺。

2 缝合工艺参数

2.1 缝线种类

因缝合线在缝合过程中会与纤维发生一定摩擦,为避免缝合线断裂,故在选择缝合线时,要充分考虑缝合线的耐磨性以及可延伸性,同时后续操作时也不能影响其本身性能。常见的缝合线类型有:碳纤维、Kevlar纤维、玻璃纤维和涤纶等。由于Kevlar纱线韧性、耐磨性和强度都较好,所以使用量最高[8]。

2.2 缝线直径

宦华松等[9]研究发现缝合密度一定时,增加缝线直径,在初期对缝合件的影响不大。缝线直径在不超过1 000 D 时,缝线越粗,被缝合件的拉伸极限就越高;缝线直径超过1 000 D 后,缝线对被缝合件拉伸承载能力的影响开始减小。最大的增强幅度出现在缝线为1 000 D时,增强幅度约为38%。缝合线直径越大,对材料的层间性能和耐冲击容损力提高越明显,但同时复合材料内部纤维的弯曲损伤受缝合线直径影响较大,直径增加,纤维弯曲损伤也会增加,在被缝合件内部缝线处形成富树脂区,从而导致被缝合件拉伸、压缩强度的降低。因此,在保障复合材料性能的前提下,选择合适的缝线直径尤为重要。

2.3 缝合密度

缝合密度是指单位面积内缝合的针数,其参数有缝线的行距和针距,表示方式为st/cm2。高密度缝合会增加复合材料抗分层性能,减少分层。但随着缝合密度的不断增加,缝合线在层与层之间反复穿刺会损伤部分纤维。乔志炜等[10]通过试验发现缝合密度对复合材料的剪切模量有较大影响,密度越大,纤维弯曲损伤就会越严重,树脂更易堆积,对面内性能的不利影响越大;若密度过小,虽对纤维损坏小,但层间损伤容限也会有一定程度的降低。故可选择一个合理的缝合密度,使其性能达到整体提高。吴刚等[11]的研究表明,缝合密度为5~6 st/cm2时,材料的综合性能最佳。

3 缝合对复合材料力学性能的影响

缝合在厚度方向上会使复合材料成为一个整体,增加复合材料的分层抗力。与此同时,它也会造成材料内部的纤维屈曲损伤,造成树脂堆积,引起较强的局部应力集中,从而导致面内力学性能有所降低。所以缝合复合材料的力学性能受缝合技术的影响较大。

3.1 拉伸强度

有大量研究表明[12-15],待缝合件在缝合后拉伸强度均有所降低,而缝合在针脚处所造成的纤维弯曲、纤维断裂是降低材料拉伸强度的主要原因。图4为缝线针脚处富树脂区,纤维的弯曲断裂造成富树脂区的出现,而富树脂区极易产生应力集中从而发生断裂,影响相近针脚处的富树脂区。图5为缝合拉伸试样的断裂图。同时有文献[16]表明缝合密度的增加对层板的拉伸强度略有波动,变化幅度约为6%,这说明缝合密度对拉伸强度无太大影响。

图4 缝线针脚处富树脂区

图5 试样断裂图

3.2 压缩强度

缝合对复合材料压缩强度的影响并不只是简单降低或增加,而是有增有减。在李晨等[17]的研究中采用了铺层为[0/45/0/—45/90/45/0/—45]2s的层板铺层研究其压缩强度。发现通过改变缝合参数,其压缩强度或增或减,且增减幅度各不相同。纤维屈曲程度增大使得局部应力集中增大从而导致压缩强度减小,压缩强度的增大是由于局部纤维体积含量增大使局部强度提高。

3.3 弯曲强度

多名学者发现[18-19]缝合会对材料的弯曲性能产生一定消极影响。相比未缝合复合材料,缝合后的复合材料制件的弯曲性能严重下降,且不论采用何种缝合方式,其弯曲性能均会下降。而在李嘉禄等[20]对缝合三维编织复合材料弯曲性能研究中发现:复合材料的弯曲强度随缝合密度的增加而增大,但当编织角为35°时,试件的弯曲强度随缝合密度的加大而减小;编织角为20°时,试件的弯曲强度随缝合密度的加大呈现先增大后减小的规律。

4 缝合技术研究现状及应用

美国航天局在20世纪末提出和开始实施ACT 项目。此次项目计划成功完成了13.5 m×2.7 m 缝合/RFI半翼展机翼壁板的开发,并且成功地进行了200架飞机的半翼展箱段地面测试。与此同时,波音公司第三代缝合装置研制成功也意味着其能够直接缝编各种大型和小规模复杂结构件。

在20世纪末,北京航空制造工程研究所率先在国内范围内展开了多种缝合/RTM 复合材料的生产与研究,在各种特殊的专用基体材料的开发、计算机模拟仿真、复杂结构预成形体制备和RTM、RFI成形等领域都获得了重要的突破性进步。该研究所相继成功研制出缝编/RFI复合材料的机翼箱段壁板、三维编织/RTM 盒型梁,这标志着国内缝合固化技术已具备工程应用程度。

5 结语

缝合技术的主要优势在于层间性能好以及耐冲击损伤容限高,但同时缝合后会产生明显的纤维弯曲及断裂,从而导致材料的拉伸、弯曲等性能都有一定程度的下降。为使复合材料缝合技术更好发展,应不断深入研究缝合工艺参数对复合材料面内力学性能、层间性能、耐冲击损伤容限的影响,建立模型,并结合系统的试验研究,确立能够指导设计与实际生产的工艺方法和技术参数。