新型高压浮动双联球阀结构设计

徐林娟,朱正杰,叶显斌,母泽冰,林潘忠

(1.欧维克集团有限公司,浙江 温州 325005;2.温州职业技术学院,浙江 温州 325035)

高压介质管道在石油化工、制药等行业中应用广泛。 为了保证其出口达到零泄漏,通常需要在管道上串联安装两个阀门。当两个阀门同时关闭后,管道下游阀门只需截断上游阀门泄漏过来的低压介质,确保下游阀门出口达到零泄漏,其缺点是密封效果差、使用成本高[1]。

双联球阀是指在一台阀门上装有两个球阀,可以实现同时开关,也可以一开一关,实现双堵塞与排放功能,具有安装方便、使用成本低等优点。目前,多数双联球阀存在结构复杂、生产成本较高、使用不便、密封性能不佳、适应性不广泛等诸多缺陷[2]。设计一种性能优越的新型双联浮动球阀十分必要。

1 设计计算

设计新型双联浮动球阀,需注意出口端的密封结构设计。阀后阀座受力要远大于阀前阀座[2]。在材料允许的情况下,压力越高,密封性能越好[3]。

1.1 阀座的受力分析

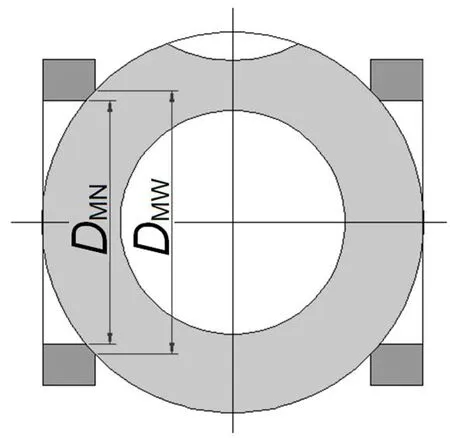

阀座密封如图1所示。浮动球阀的阀座密封总作用力为:

图1 阀座密封示意图

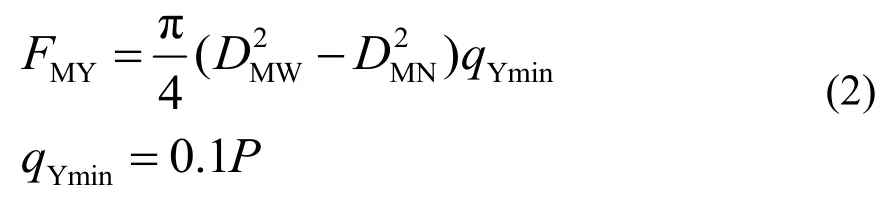

式中:FMJ为阀座密封面上的介质作用力;FMY为预紧力。

对于高压球阀,为简化计算,忽略FMY,则得出:

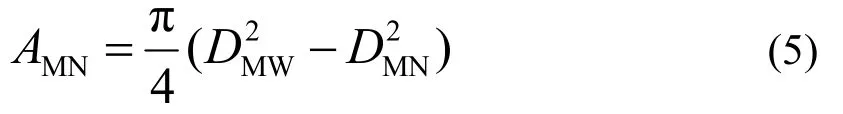

式中:DMN为密封面内径;DMW为密封面外径。

1.2 阀座的密封比压q计算

AMN为密封面的投影面积。

代入式(3),可得:

必须比压:

式中,K为介质压力影响系数;C为密封面材料相关系数

bM为密封面宽度。设计时,必须使得qb<q<[q],[q]为许用比压。

2 结构特点

针对目前常见双联球阀结构存在的弊端,设计了一种新型高压浮动双联球阀,在满足密封性能要求的同时,还可实现在线取样功能。

新型高压浮动双联球阀结构如图2所示,主要由主阀体、左阀体、右阀体、阀座、密封圈、球体、后阀座、唇形密封圈、垫片、缠绕垫、阀盖、阀杆、填料室、填料压盖、定位片、手柄组成。新型高压浮动双联球阀为全通径结构,结构设计主要参照API 6D的规定。球阀整体结构为浮动式结构;阀体为三片式结构;球体为浮动式结构;通过碟簧加载预紧进口侧阀座;通过前后两密封圈将弹簧与粉尘隔离,以避免弹簧腔卡死;采用本体堆焊焊接出口侧阀座,以消除分体阀座和阀体之间的泄漏点;壳体为锻造件,避免了疏松、气孔、砂眼和夹砂等铸造缺陷,以满足高压工况下的严苛条件。

图2 高压浮动双联球阀总体结构

2.1 阀杆防冲出及有效密封结构

新型高压浮动双联球阀的阀杆设置采用密封垫片的倒密封结构。倒密封的密封力随阀腔介质压力的增大而增大,从而确保阀杆的密封效果。将阀杆设计为顶部装入结构。阀杆头部设有圆槽,套有两对开圆环。密封套结构如图3所示。设计有退让孔和防吹出台阶。在紧急情况时,可以通过防吹出对开圆环顶住防吹出台阶,实现阀杆的防吹出功能,确保产品的安全性。

图3 密封套结构

在填料设计时,采用组合填料并设有倒光台阶,能将阀腔内部的介质压力及外部压盖的锁紧力有效转化成阀杆的密封力,以提高阀杆动密封可靠性。

2.2 在线取样结构设计

在新型高压浮动双联球阀的两个球体之间设置取样阀。取样阀体的进口与阀体通道连通,出口与外界连通。在两个取样球体之间的取样阀体内通道构成取样腔,该取样腔与设置在取样阀体上的取样口连通。在关闭双联球阀后,可以进行在线取样。使取样阀在静态、低压状态下取样,可保证取样的稳定、安全、可靠。取样结束后,可开启出口侧的取样球体,从出口侧灌入清水对取样腔和取样口通道进行冲洗,避免残留物对下次取样的样品产生污染。

2.3 阀座支承圈

如图4所示,将新型高压浮动双联球阀的阀座活塞设计为双重压力自密封结构,第一重为耐高温高压的唇形密封圈结构,第二重为由碟簧和耐高温石墨密封圈组成的压力自密封结构。设计为双重压力自密封结构,可形成双保险,特别适合应用于高压气体的密封处理。

图4 阀座支承圈结构

2.4 防火结构

由于双联球阀一般被应用在石油、天然气等易燃易爆介质的管道上,因此防火设计很重要[4]。在阀体和阀盖连接部位,采用唇形密封圈和金属缠绕垫片的组合密封结构;在填料函部位,采用唇形密封圈和石墨填料的组合密封结构。当发生火灾使唇形密封圈烧损时,球阀的各个密封部位均能形成金属硬密封结构,可有效阻止易燃易爆介质的扩散,防止火灾扩大。

3 样机验证

根据设计方案,生产制造的新型高压浮动双联球阀样机如图5所示。与原管道上串联安装的两个阀门相比,使用该产品可降低成本约20%、减轻重量约35%。

图5 新型高压浮动双联球阀样机

产品技术指标如下:

①阀门通径:NPS 2'(DN50);

②压力等级:2500LB(42MPa);

③适用温度:-29~200℃;

④泄漏等级:ISO 5208A级;

⑤材料符合:NACE MR-0175的要求;

⑥防火安全符合:API 607和API6FA的规定。

4 结语

随着高压管道的应用越来越广泛,国内外对双联球阀的需求也在不断增加。设计、制造了一款新型高压浮动双联球阀,通过对阀体密封结构、阀座活塞密封结构、阀杆防吹出结构、在线取样结构、防火结构等进行创新优化,极大地提升了密封可靠性、密封等级和安全性,改变了原管道上需要安装两台阀门的现状,降低了使用成本。将该产品用在石油、天然气等易燃易爆介质的高压管道上,性能优势更加明显。