网络切割装置起爆点的设置研究❋

陈 锋 曹始发 王晓勇 贠 妮 陈继强 李家家

陕西应用物理化学研究所(陕西西安,710061)

引言

作为线形分离的做功元件,聚能切割索作用时能够产生连续的金属射流,对目标靶板进行切割分离。 因其作用快,作用可靠,能够有效地利用爆轰能量,被广泛地用于武器系统的级间分离系统和飞机的应急逃生通道清理系统中[1-4]。 随着武器系统的发展,传统的单一线形环向切割分离装置已不能满足级间分离功能的要求。 为了提高武器系统的战绩指标,适应新的技术要求,在单一的线形聚能切割分离的基础上衍生出了网络聚能切割装置。 网络切割装置采用聚能切割索进行纵横交错组网,并利用聚能切割索将连接舱段切割分离成若干个小块抛出,快速完成分离功能[5]。 网络切割装置的工作可靠性直接影响到分离工作的可靠性,分离装置中聚能切割索技术较为成熟,关键技术在于交叉节点处的传爆方式和起爆点设置[6-7]。 现有文献资料在聚能切割索射流侵彻及仿真计算方面记载较多[8],对网络切割装置起爆点的起爆和传爆效果未见记载。

为了探究起爆点位置对分离装置的影响,通过切割索和三通传爆管4 种不同的起爆方式对比试验,研究起爆点设置的最佳位置。

1 试验原理

1.1 起爆点设置

网络切割装置一般由横向切割和纵向切割组成。 横向切割和纵向切割有多个交叉节点。 典型的网络切割装置由2 个横向切割索和4 个纵向切割索组成,产品结构见图1。

由产品结构可知,切割装置的起爆点可以设置在两个节点之间的切割索上,也可以设置在两个切割索的T 形交叉节点处。

1.2 传爆过程

网络切割装置兼有聚能切割和传爆两项功能。切割装置中起爆点位置不同,爆轰波传递路径和效果也不同。 起爆点设置在横向切割索上,起爆后爆轰波沿切割索轴向传递,在交叉点处利用侧向爆轰能量引爆纵向切割索,使爆轰波沿纵向传爆;起爆点设置在交叉点上,起爆后爆轰波从起爆点处同时向横向切割索的两端和纵向切割索3 个方向轴向传递;起爆点设置在纵向切割索上,起爆后爆轰波沿切割索轴向传递,在交叉点处利用轴向爆轰能量引爆横向切割索,使爆轰波沿横向切割索向两边传爆[9]。 3 个起爆点爆轰波传递过程见图2。

2 验证试验及分析

2.1 起爆点位于切割索上起爆

根据切割装置结构可知,起爆点在横向和纵向切割索上,爆轰波都是沿着切割索的轴向传递,只是在交叉节点处引爆下一级的方式不同;因此,起爆点在切割索上的起爆验证试验只对起爆点的爆轰波传递和射流情况进行探究。 切割索截面形状为U 形,宽度4.0 mm,高度3.3 mm,装药量为3.8 g/m。 试验时,将切割索粘贴在试验靶板(材料为2219-T8 铝合金,厚5.5 mm)上,用雷管从背部起爆切割索。 试验后,检查试验靶板的射流情况(图3)。

图3 起爆点位于切割索上起爆Fig.3 Initiation when the initiation point is on the cutting cord

试验结果表明:在切割索上设置起爆点,切割索被起爆后,试验靶板上具有连续的射流印迹,宽度约为2.2 mm,深度约为2.8 mm;在起爆点处无射流间断现象。 由此判定,起爆点设置在切割索上能够满足起爆切割索的要求。

2.2 起爆点位于交叉点处起爆

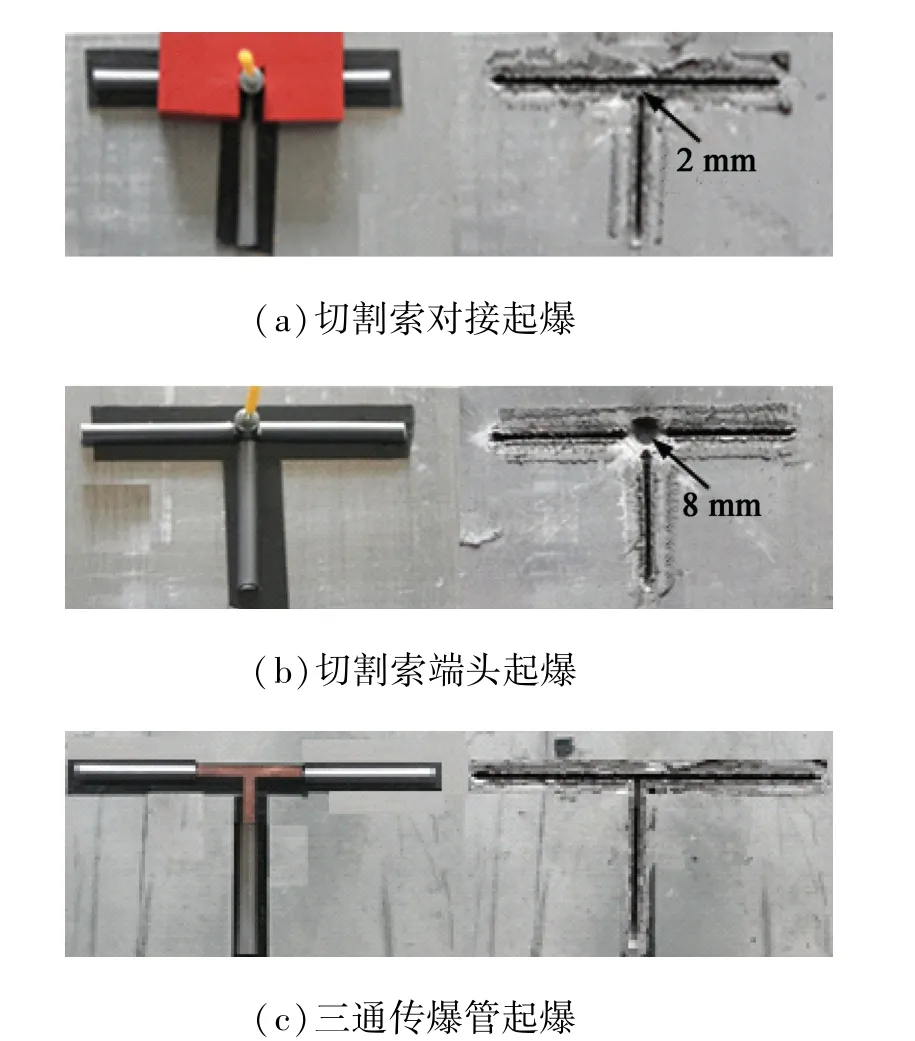

切割装置交叉点起爆设计方案有切割索对接起爆、切割索端头起爆和三通传爆管起爆3 种。 切割索对接起爆为在交叉点的横向切割索上设置起爆点,纵向切割索端头紧贴横向切割索侧面;切割索被起爆后,爆轰波沿3 个方向同时传爆。 切割索端头起爆为在交叉点处设置扩爆管,横向和纵向切割索端头紧贴扩爆管侧面;切割索被起爆后,爆轰波沿3个方向同时传爆。 三通传爆管起爆为在三通传爆管的背部设置起爆点,在三通传爆管的3 个端头各对接一节切割索;三通传爆管被起爆后,爆轰波沿3 个方向同时传爆并引爆下一级的切割索[5]。 试验时,将试验件按照图4 装配在试验靶板上。 试验后,检查试验靶板的射流情况。 试验前、后状态见图5。

图4 起爆点位于交叉点上示意图Fig.4 Schematic diagram of the initiation point at intersection

图5 起爆点位于交叉点上起爆Fig.5 Initiation when the initiation point is at the intersection

试验结果表明:切割索对接起爆后,试验靶板有射流印迹,交差点处纵向与横向射流不连续,射流不连续距离约为2.0 mm;切割索端头起爆后,试验靶板有射流印迹,扩爆管处有炸坑、无射流,横向射流不连续距离约为8.0 mm,纵向射流不连续距离约为4.0 mm;三通传爆管背部起爆后,试验靶板有射流印迹,交差点处射流为连续状态。 据此分析,交叉点处起爆方案,均能够正常引爆切割索,采用三通传爆管背部起爆方式优于切割索对接起爆和切割索端头起爆方式。

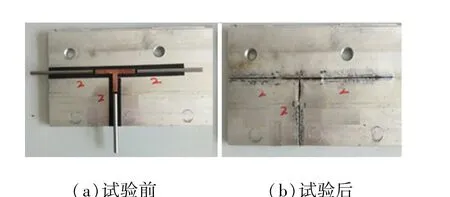

2.3 间隙传爆

间隙传爆试验主要考核在有空气间隙的情况下三通传爆管与切割索之间的起爆性能。 三通传爆管与切割索之间预留2.0 mm(图6 中d1、d2和d3)的空气间隙,试验件装配形式见图6。 试验结果表明,在2.0 mm 空气间隙下,三通传爆管能够可靠引爆切割索。 试验结果见图7。

图6 间隙传爆示意图Fig.6 Schematic diagram of gap propagation test

图7 三通传爆管间隙传爆试验效果Fig.7 Outcome of gap propagation test of tee booster tube

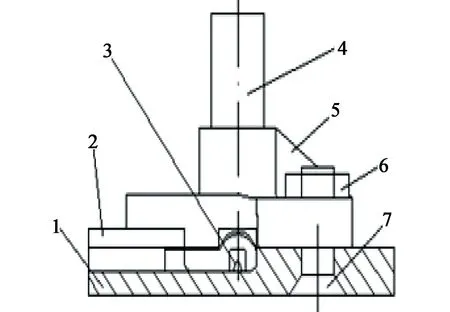

2.4 起爆点分离功能

将起爆接头、切割索按照图8 要求装配在5.5 mm 厚的2219-T8 铝合金试验靶板上,用起爆器引爆起爆接头。 试验后,检查试验靶板的分离情况。 试验结果表明,起爆点能够完成正常起爆和节点分离功能。 试验结果见图9。

图8 起爆点分离试验装配Fig.8 Assembly of ignition point separation test

图9 起爆点分离试验效果Fig.9 Outcome of ignition point separation test

2.5 平板网络分离

平板网络分离试验主要验证起爆点和传爆点的传爆可靠性。 将切割索、起爆接头、传爆接头装配在5.0 mm 厚的2A14-T6 铝板上,用电起爆器起爆。 试验后,检验平板的网络分离情况(图10)。 试验结果表明,起爆点和传爆点能够正常传爆,网络切割装置能够完成网络分离。

图10 平板网络切割试验效果Fig.10 Outcome of plate network cutting test

3 结论

网络切割装置的起爆点设置在切割索上和交叉节点处,切割索均能够被正常引爆并完成爆轰波传递;起爆点设置在切割索的交叉点处会出现射流不连续现象。 采用扩爆管从切割索端头起爆,扩爆管处有炸坑、无射流,射流不连续距离较大,不利于节点的分离。 起爆点设置在三通传爆管处,从三通传爆管背部起爆,起爆点射流连续,能够可靠完成节点分离。

综合分析认为:网络切割装置将起爆点设置在节点交叉处较为合理;采用三通传爆管起爆优于切割索对接起爆。