两次冲击作用下压装炸药损伤规律研究❋

张萌昭 屈可朋 周 涛 沈 飞 胡雪垚

西安近代化学研究所(陕西西安,710065)

引言

高速侵彻弹药是打击海上、地下高价值目标的主要手段。 随着撞击速度的不断提高,侵彻弹装药的抗过载安定性已成为关注的重点。 尤其是侵彻多层目标靶时,装药需要承受两次或多次冲击载荷作用,受力过程更为复杂和苛刻,极易产生结构损伤而形成热点,使得战斗部提前点火甚至起爆[1-2]。 因此,研究装药在多次连续冲击作用下的损伤规律具有重要意义。

国内外针对单次冲击作用下的装药损伤做了大量工作,主要采用实验的方法进行研究,也有学者结合模拟实验对损伤的演化进行分析。蔡宣明等[3]利用Hopkinson压杆实验,对高应变率下的含能材料的动态力学性能及微观损伤进行研究。王芳芳等[4]对高温加速老化下的浇注炸药在高速冲击下的损伤模式进行研究,得到了不同老化时间下的失效应变,并比较了微观损伤形式。 杨昆等[5]仿真研究了两种不同装药在缝隙挤压条件下的损伤点火机理,发现剪切裂纹易引发炸药点火。 张馨予等[6]对弹体侵彻混凝土薄靶过程进行模拟发现,加载初期装药头部承受较大压力,而尾部则需承受拉伸波作用与壳体表面碰撞,损伤易发生于装药的头部和尾部。 也有科研人员设计不同实验以模拟装药在多次脉冲条件下的受力情况,进而分析损伤特点与点火机理。 李亮亮等[7]采用夹心弹结构,在分离式Hopkinson 压杆实验装置上实现了对炸药的双脉冲加载,发现应变率越大,炸药晶体损伤越严重。 聂少云等[8]设计多层落锤撞击压缩试验装置,对比了不同工况下装药结构安定情况,发现多种工况下装药表面均出现破碎,但未发生点火反应。 上述研究都是基于装药的最终损伤情况进行讨论,而关于装药在多次脉冲载荷下的损伤发展过程及演化规律研究报道较少。

本文中,以一级轻气炮为加载源,采用自行设计的模拟冲击加载装置,对典型奥克托今(HMX)基浇注聚合物黏结炸药(PBX)的压装炸药进行了冲击加载试验,获取了单次和两次脉冲载荷下装药的损伤特性。 结合扫描电子显微镜(SEM)分析了损伤模式,对比单次及两次冲击加载条件下装药损伤的发展变化规律,以期对侵彻弹药装药选型及设计提供参考。

1 实验

1.1 实验样品

HMX、PBX 由西安近代化学研究所提供,配方(质量分数)为:65%HMX、30%铝粉和5%黏结剂。试样采用模具压制成型,尺寸∅30 mm ×30 mm,密度1.85 g/cm3。 将药柱装入外径40 mm、内径30 mm、长度为30 mm 的套环内,用两个直径40 mm、厚5 mm 的聚乙烯塑料(PE)垫片密封药柱两个端面,以模拟装药的真实受力环境。

1.2 实验装置设计及计算分析

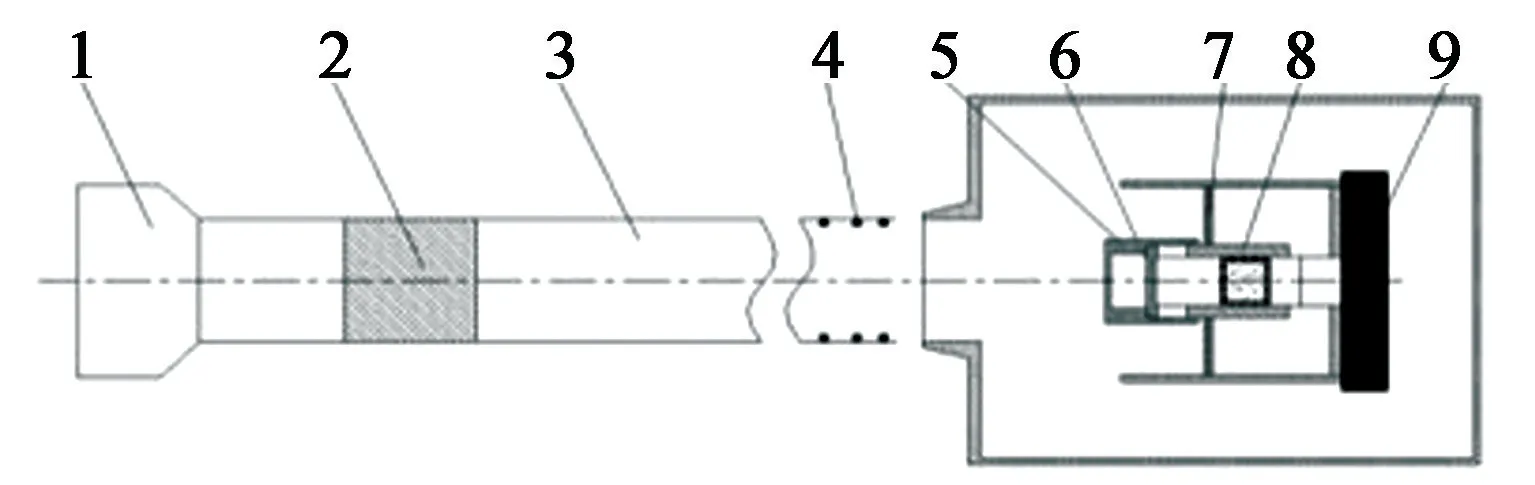

压装炸药受到子弹冲击时,由于上、下两侧受力不均产生剪切力,端盖容易断裂。 设计双端盖结构,实现对装药的连续两次冲击作用(图1 ~图2)。 通过增减端盖厚度及端盖数量调整加载方式。

图1 加载示意图Fig.1 Loading schematic

图2 实验装置示意图Fig.2 Schematic diagram of experimental system

为选定合适的端盖厚度,对产生装药损伤的最小临界应力进行计算分析。 参考文献[9-10],基于Nicholson 提出的能量模型[11]对炸药脱黏应力进行计算,求得脱黏应力为0.6 MPa;利用晶体断裂强度理论计算方法[12]求得晶体颗粒断裂临界应力为80.8 MPa。 在实验中,加载于端盖的作用力f为:

式中:d为击柱直径,min;h为端盖厚度,mm;τ为端盖剪切强度,MPa。

端盖材料45#钢的动态剪切强度约为360 MPa。如端盖厚度为10 mm,击柱直径为40 mm,则所得作用力f约为4.52 ×105N;炸药的直径为30 mm,则作用于装药的应力(加载强度)约为640 MPa,远大于晶体颗粒断裂临界应力,在该应力作用下,药柱表面可出现宏观损伤。 同时,选用12 mm 厚端盖以对比观测更强冲击作用下材料的损伤情况,此时加载强度提升1.2 倍,为768 MPa。

在口径为130 mm 的一级轻气炮上完成实验。子弹撞击速度由激光测速仪及示波器测算,示波器采样率为5 ×106s-1。 设计实验装置尺寸如下:盖板1#直径D1为99 mm,厚度h1为10、12 mm,内径d1为60 mm;盖板2#直径D2为88 mm,厚度h2为10、12 mm;两个盖板间隔l1为20 mm,材料均为45#钢。 上击柱直径d2为40 mm,长度L1为115 mm;下击柱直径d3为40 mm,长度L2为70 mm。 套筒内直径与击柱直径相同,外直径D3为88 mm,长度为150 mm;砧体直径D4为120 mm,厚度h3为20 mm;上下击柱、套筒及砧体材料均为T10 钢。

1.3 实验方法

单次冲击加载时,仅使用端盖2#,厚度为10 mm或12 mm。 连续两次冲击加载时,端盖1#和端盖2#的厚度均为10 mm 或均为12 mm。 2.5 kg 塑料弹丸经高压气室驱动,以400 m/s 速度撞击端盖1#,应力波通过端盖2#及上击柱作用于炸药,实现对装药的第1 次压缩加载。 端盖2#因受力不均匀在凹槽处剪切断裂,装药受力卸载。 子弹推动端盖1#继续向前,当端盖1#与端盖2#接触时,产生的应力波通过上击柱对药柱再次压缩加载,直至端盖1#剪切断裂。 两次加载强度分别与端盖1#、端盖2#剪切强度相关。 通过增减端盖1#和端盖2#之间的距离,调整两次冲击载荷的时间间隔。 每次实验后,用压机将药柱压出。 对回收药柱进行SEM 扫描。

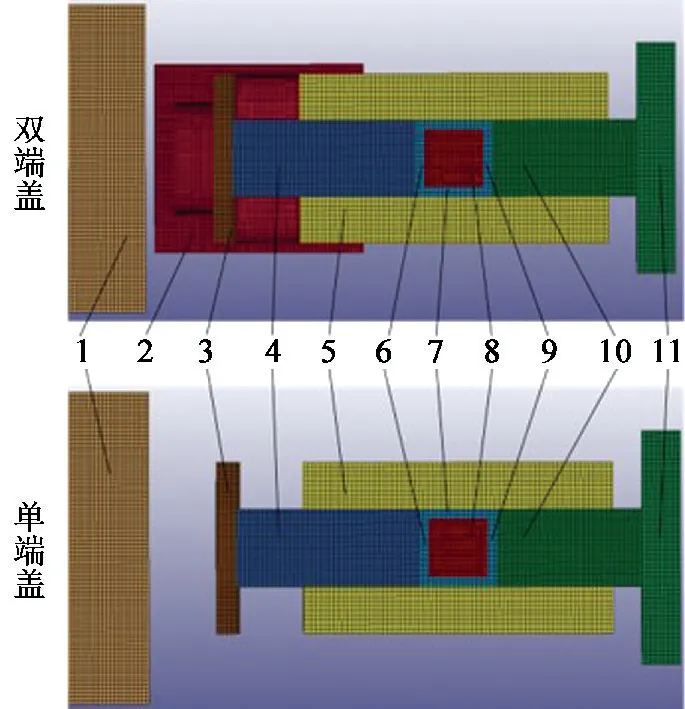

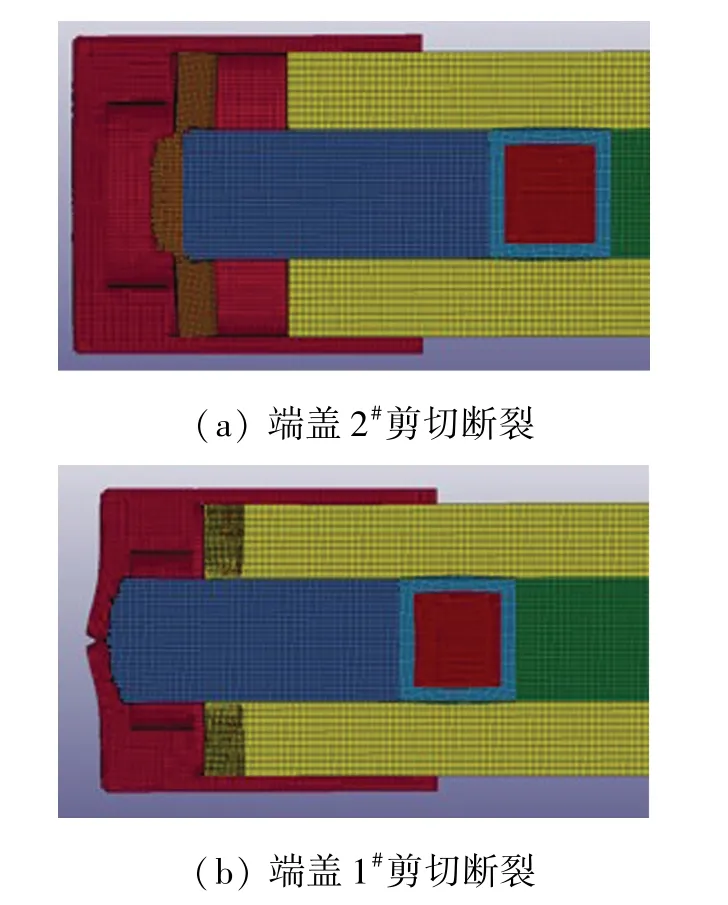

为确保实验能满足设计要求,利用LS-Dyna 软件模拟冲击加载过程,并观测炸药内部受力情况。考虑模型的对称性,为提高计算效率,建立1/4 模型。 网格大小约为1 mm×1 mm。 模型见图3。

图3 仿真模型Fig.3 Simulation models

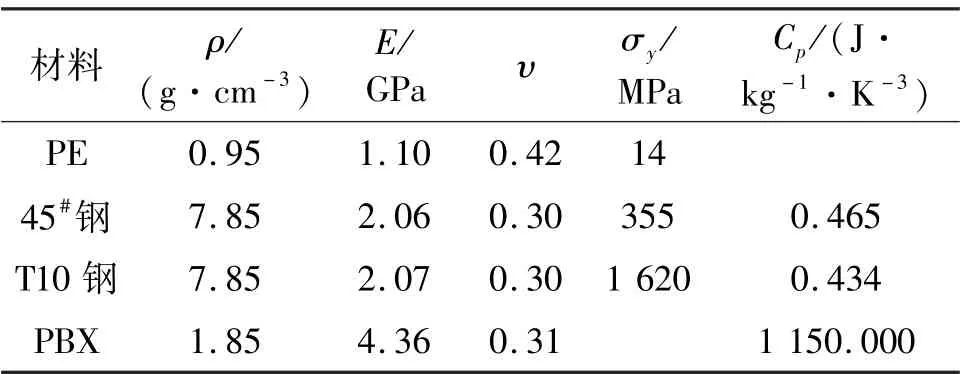

对弹丸施加初始速度400 m/s,下击柱右端使用固定边界,计算中均使用*Mat_Plastic_Kinematic模型。 材料参数见表1。 表1 中:ρ为密度;E为弹性模量;υ为泊松比;σy为屈服强度;Cp为热容。

表1 仿真模拟材料参数Tab.1 Material parameters of simulation models

仿真模拟得到的实验过程如图4所示。仅使用端盖2#时,在子弹冲击作用下,端盖2#剪切断裂。同时使用端盖1#和端盖2#时,子弹运动过程中,端盖2#首先受到剪切力作用断裂,对装药施加第1 次压缩加载;子弹继续以一定速度推动端盖1#向前运动,至上击柱处断裂,对装药施加第2 次压缩脉冲。

图4 仿真模拟实验过程Fig.4 Simulation of the experiment

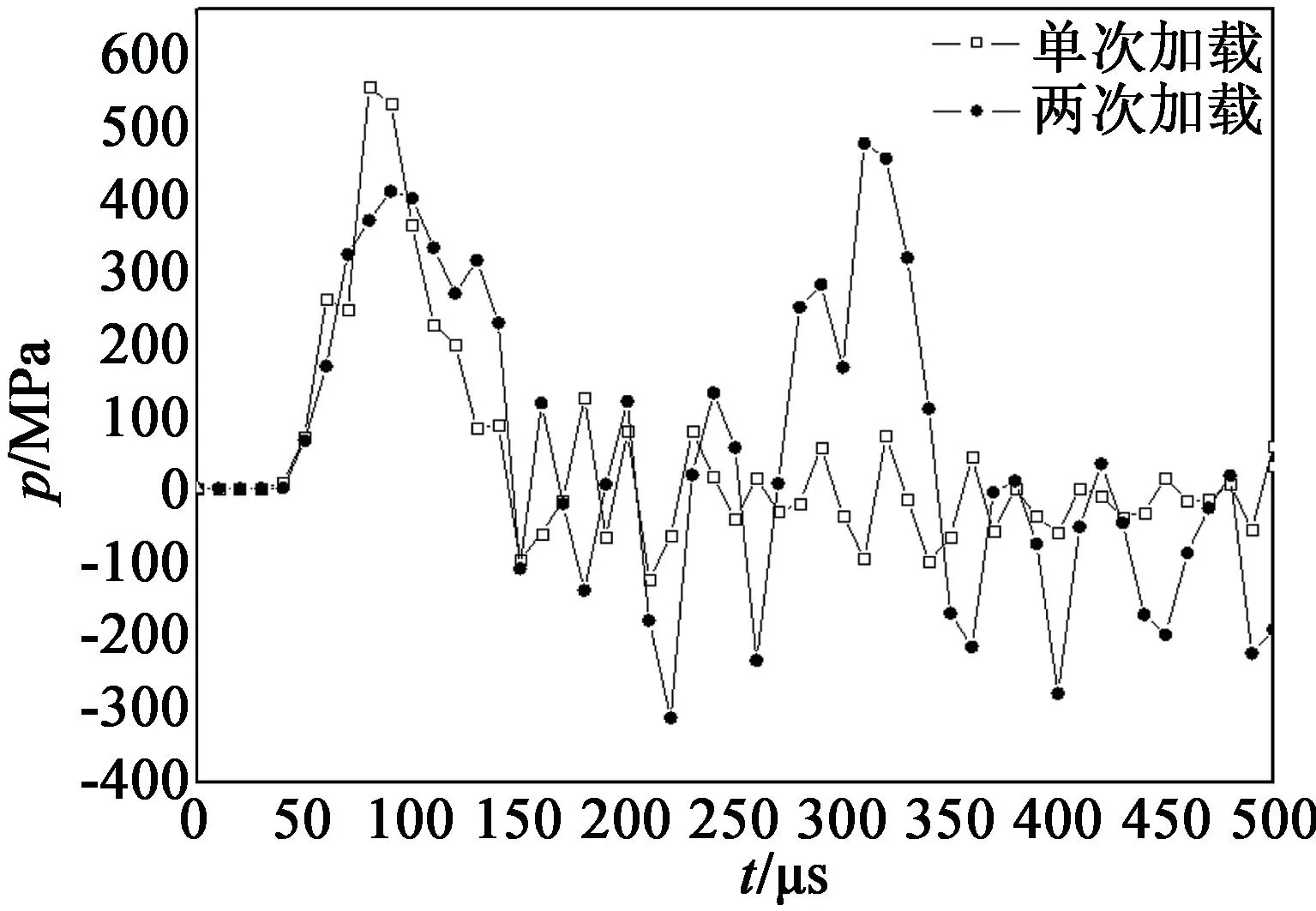

从图5 等效应力曲线可见,仅有1 个端盖时,药柱受到1 次冲击加载,脉冲持续时间(脉宽)约为100 μs,峰值约为530 MPa。 使用两个端盖时,药柱受到两次脉冲,脉宽较短,峰值高,冲量大,两次脉冲峰值均在450 MPa 左右,第1 个脉宽约为100 μs,第2 个脉宽约为80 μs,两个脉宽之间间隔为120 μs,与端盖1#与端盖2#的间隔相关。 与实验设计原理相符。

图5 试样等效应力曲线Fig.5 Equivalent stress curves of specimens

2 结果与讨论

2.1 单次和两次冲击加载后装药宏观损伤特性

试验装置中不同厚度的端盖都被剪断。 药柱在加载过程中均未发生燃烧或反应,回收药柱完整。在不同冲击加载条件下,药柱损伤情况存在差异。连续两次冲击作用下,套筒内部出现少量炸药残渣。

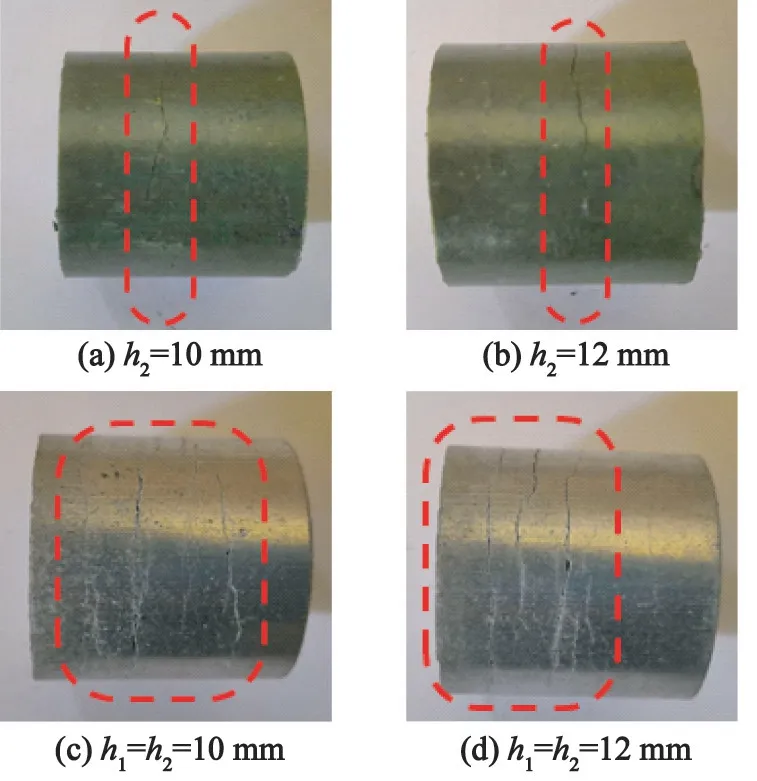

冲击加载后,4 节药柱基本保持完好,未出现塌边现象。 试样宏观损伤情况如图6 所示。 单次加载条件下,端盖厚度分别为10、12 mm 时,试样表面均出现了一条裂纹,裂纹居于试样中部。 随着端盖厚度增加,即增加脉冲峰值后,试样裂纹宽度略微增加。 炸药经过连续两次冲击加载后,当两个端盖厚度为10 mm 时,试样表面出现3 条明显裂纹;两个端盖厚度为12 mm 时,试样表面出现3 条明显裂纹及多条细小裂纹,裂纹分布范围更加集中于药柱一端。 与单次冲击相比,两次冲击后裂纹数量明显增多,分布范围更加广泛,且裂纹出现较多分支。

图6 不同加载条件下试样损伤图Fig.6 Damage of specimens under different loading conditions

2.2 单次和两次冲击加载后装药微观损伤特性

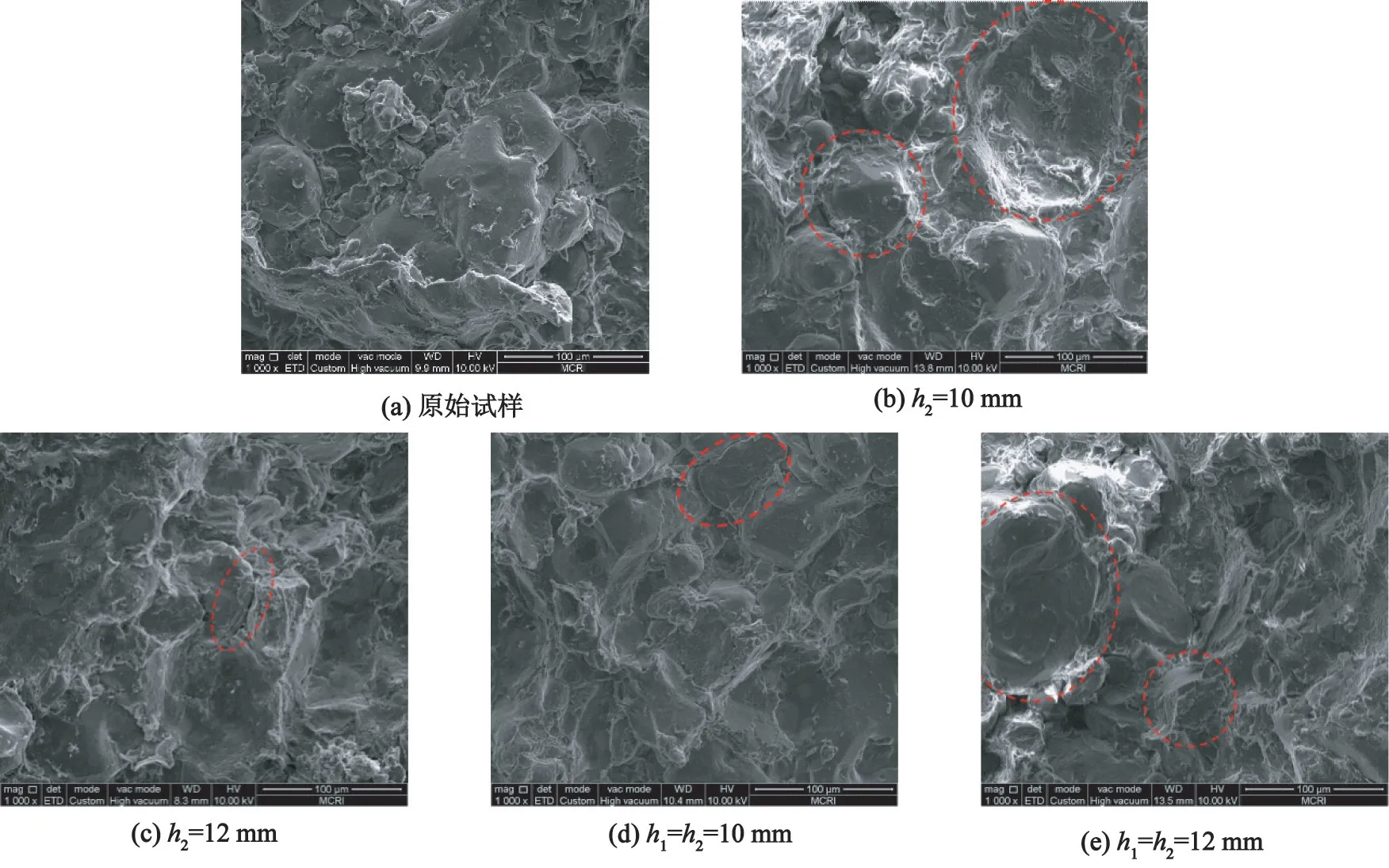

为了确定HMX 基压装炸药在单次和两次冲击后的微观损伤状态,采用JSM5800 扫描电子显微镜(SEM)对试样进行了微观形貌观察,结果见图7。

由图7(a)可见,PBX 晶体颗粒与黏结剂紧密连接,未见明显界面脱黏等缺陷,晶体颗粒大小较为均匀。 由图7(b)可见,当冲击强度为单次10 mm 厚端盖时,可以看出突出的炸药颗粒和颗粒拔出后留下的凹坑,损伤形式主要为晶粒与黏结剂脱黏造成的沿晶断裂。 随端盖厚度增加至12 mm,晶粒与黏结剂脱黏更为严重,见图7(c)。 而连续两次冲击后,主要断裂方式仍以界面脱黏为主,但出现少量颗粒断面,表明有炸药颗粒出现了穿晶断裂,见图7(d);随着两次冲击加载强度增加,虽然界面脱黏仍占主导,晶粒尺寸不均匀现象更为明显,见图7(e)。这可能与单次加载后炸药晶体微损伤的扩展有关。

图7 不同加载条件下试样微观形貌扫描电镜图Fig.7 SEM images of micromorphology of specimens under different loading conditions

2.3 冲击加载次数对装药损伤的影响

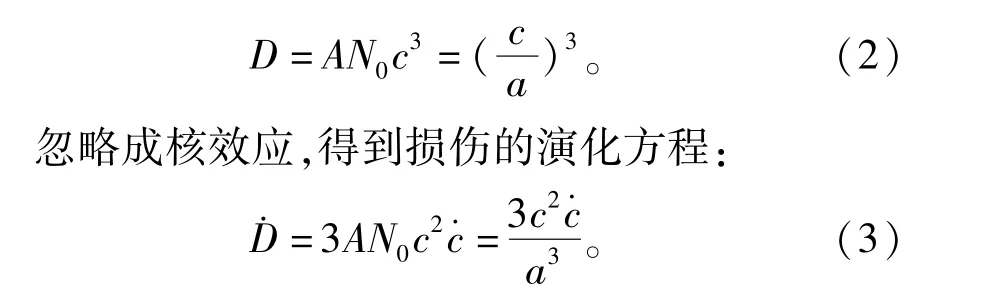

首先从微观角度对微裂纹的发展进行讨论。 冯西桥等[12]采用等效介质方法对炸药进行脆性微观理论分析,假设初始微裂纹的分布为各向同性,并且忽略微裂纹之间的相互作用。 Lu 等[13]采用损伤度对炸药进行描述:

式中:D为损伤度函数;D·为损伤演化函数;A为常数;N0为初始裂纹分布;c为裂纹平均半径;̇c为裂纹扩展速率;a为初始常数。

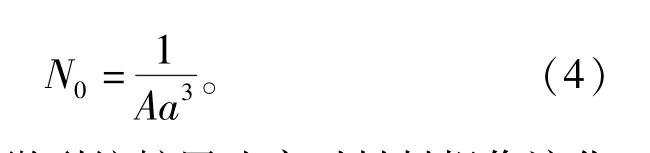

可以看出,裂纹的损伤演化与裂纹半径及裂纹扩展速率相关。 裂纹的初始半径与扩展后半径的计算方法主要以统计分析为主,Dienes 等[14-15]提出了微裂纹分布函数N(c,Ω,t),用来表示体系内裂纹半径为c、裂纹取向为Ω的裂纹数量。 其中,初始裂纹尺寸的分布为

在此主要讨论微裂纹扩展速率对材料损伤演化的影响。 Dienes[16]提出应力强度因子相关概念,将准脆性材料与经典动态断裂理论进行类比,认为当应力强度因子大于材料极限值时,裂纹失稳扩展,且其增长速率与应力强度因子相关。 Gross 等[17]与Evans[18]分别提出了微裂纹在高应力、低应力条件下扩展速度的经验公式,对其进行连续性处理,得到裂纹扩展公式如下:

式中:vR为Rayleigh 波速,近似取300 m/s;K0为起裂韧度;m为微裂纹速度扩展因子;K为含微裂纹的等效应力强度因子;K1为常数。

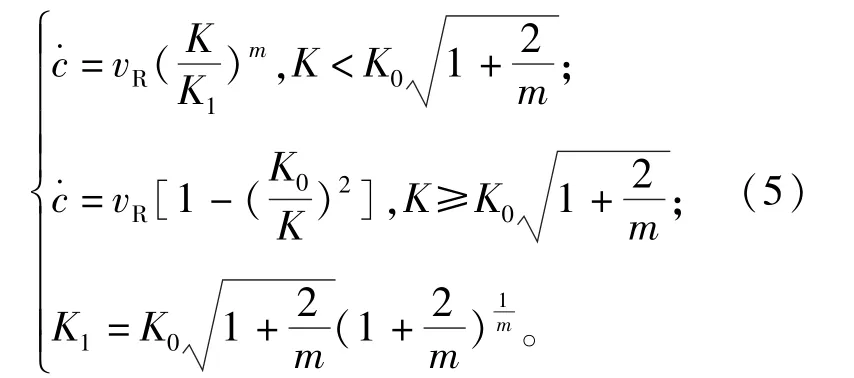

从式(5)可以看出,微裂纹扩展速率随应力强度因子的增大而提高。 在初始裂纹随机各向同性分布的假设条件下,可将材料中微裂纹的受力简化为受远场均匀分布应力σ的作用,如图8 所示。

图8 微裂纹受力示意图Fig.8 Stress diagram of microcrack

利用Westergaard 函数对微裂纹强度因子进行分析,同时考虑材料的损伤特性,得到等效强度因子的表达式:

式中:Sij为偏应力张量。

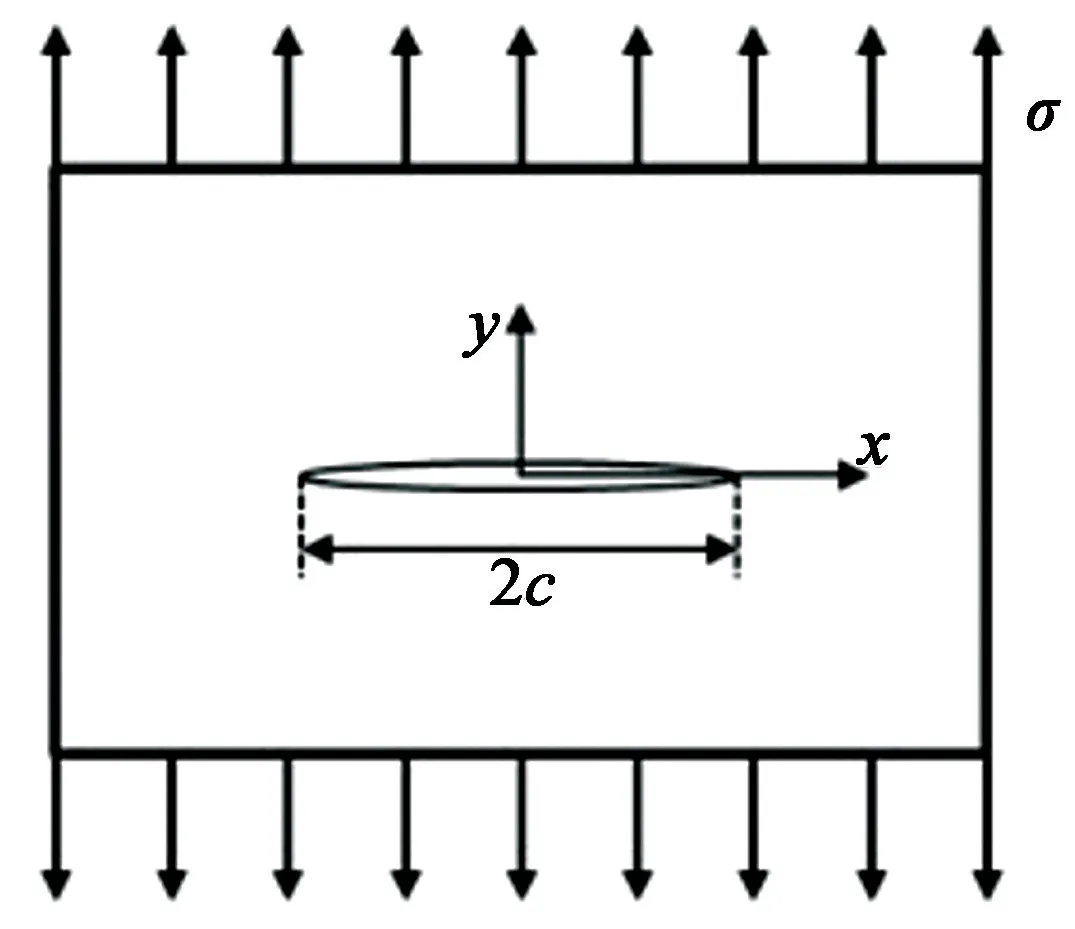

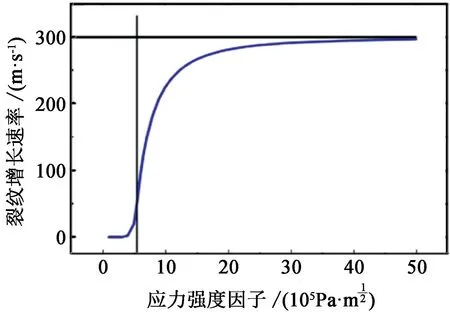

对比发现,当等效应力强度因子增加时,参考微裂纹参数[19],裂纹增长速度先快速提高,而后趋近于Rayleigh 波速。 裂纹增长速率与应力强度因子的关系如图9[20]所示。

图9 微裂纹增长速率与应力强度因子的关系Fig.9 Relationship between growth rate of microcrack and stress intensity factor

而等效应力强度因子与裂纹的半径呈正相关。炸药在制作过程中不可避免地会存在初始损伤。 因此,在单次冲击加载下,初始微裂纹扩展生长,同时药柱内产生新的微裂纹,使得单次加载条件下裂纹平均半径增大,进而等效强度因子数值增大。 同样,外力条件下,二次冲击加载时裂纹尖端扩展速率更快,损伤演化速率提高,较单次冲击加载更易生成宏观裂纹。 从图6 可以也看出,单次与两次冲击加载后产生的裂纹数量并非简单的叠加关系,连续两次冲击加载产生的裂纹条数明显增多。

从宏观角度分析,在单次冲击加载条件下,药柱被垫片及套环包裹,药柱的受力可视为围压条件下的压缩过程,此时裂纹的产生与拉压应力相关。 参考SEM 图可以发现,单次及两次冲击加载条件下损伤模式并未明显改变。 单次冲击加载条件下,药柱表面出现一条裂纹。 压缩应力波在药柱右端面发生反射形成拉伸波,当卸载后在药柱左端面产生拉伸波,两次拉伸波叠加在药柱中部形成拉伸损伤。 当二次冲击加载时,虽然药柱外部存在的套环限制了裂纹处的剪切滑移,但压缩应力波传播至裂纹处会产生反射形成拉伸波。 卸载后的拉伸波与裂纹处、右端面反射形成的拉伸波叠加,形成多处拉伸波叠加,因此,连续两次冲击作用下药柱表面裂纹明显地增多。

3 结论

1)设计实验装置可实现对药柱在不同冲击强度下的单次冲击加载、连续两次冲击加载。 加载强度与盖板厚度相关。

2)当通过增加盖板厚度将加载强度由640 MPa提高为768 MPa 时,装药的晶粒脱黏现象更加明显,损伤加重。

3)与单次冲击加载相比,二次冲击加载下装药的破坏模式未发生明显变化。 加载速度为400 m/s,加载强度分别为640 MPa 及768 MPa 时,单次加载的条件下,损伤以黏结剂脱黏为主;而连续两次加载冲击作用下,晶粒与黏结剂之间缝隙更加明显,缝隙沿晶粒扩展。 且单次冲击加载后,由于拉伸波叠加作用与损伤演化速率提高等因素,使得二次冲击加载时微裂纹更易发展成为宏观裂纹。 因此,需要对多次冲击加载下装药的动态力学行为进行深入研究,避免发生炸药装药提前起爆。