泄压与隔爆联用的粉尘爆炸压力特性❋

赵京宇 饶国宁 周 健 马 盼 肖秋平

①南京理工大学化学与化工学院(江苏南京,210094)

②上海化工研究院有限公司(上海,200062)

引言

由容器与管道相连通的气力输送系统和除尘系统广泛存在于各工艺系统中。 在涉爆粉尘工艺中,仅对压力容器采取泄压措施,粉尘爆炸的火焰也可沿着管道传播,引起相连容器内发生二次爆炸[1]。作为用来隔离爆炸的保护性装置,隔爆翻板阀能够有效地阻断爆炸压力波和火焰,从而限制爆炸范围,减小爆炸损失[2];因其结构简单、安装方便、价格相对低廉,故被大量应用于粉尘爆炸的防护中。

对于隔爆翻板阀的功能有效性验证、安装要求和影响研究已经开始受到重视。Mittal[3]参照欧洲标准进行了隔爆实验和CFD(计算流体动力学)仿真模拟实验,结果发现:由于隔爆翻板阀以及管道的存在,气流湍流的程度加大会增加相连容器内的爆炸压力。 随后,Ajrash 等[4]在使用一定浓度的甲烷进行的爆燃实验中也有类似发现:由于被动管压式隔爆阀的结构运动,在关闭阶段,被动阀下游产生了压力波,非常接近原始压力波的大小。 Boeck等[5]建立了容器-管道连通系统的爆炸动力学模型,可得到压力波的大小和到达时间,从而为隔爆系统的有效性提供评估依据。

相关研究表明:容器相连的管道长度和容器泄压面积对内部压力有显著影响。 王健等[6]在接近实际工况的气力输送实验装置中进行了粮食粉尘爆炸测试,结果表明:初级容器的爆炸将沿着管道传播,导致二级容器发生爆炸;且管道各点峰值压力随着管道长度的增加而增加。 正是这种影响,英国标准学会发布的EN 16447—2014 标准[7]对隔爆翻板阀的最大、最小安装距离提出了确切的实验测试要求。 同时,容器的泄压面积是内部压力的主要影响因素之一,随着泄压面积的减小,连通容器的内部压力增加;且相较于单个容器泄压,其对于连通容器内部压力的影响更为明显。 尤明伟等[8]认为,这是由于连通容器的爆炸受管道火焰加速和压力累积作用所导致的。 这些实验研究为了解泄压过程中容器及管道内部压力提供了参考。

在当前工业防爆中,泄压与隔爆已经成为粉尘爆炸防护的主要手段。 但是仅仅将两者简单加和无法应对实际需求,难以确保工艺的安全性。 因此,开展泄压和隔爆防护联用下粉尘爆炸实验研究,对于揭示容器及隔爆翻板阀压力变化规律、指导隔爆翻板阀的安装、达到有效隔爆的目的具有重要意义。本文中,通过压力容器和管道的粉尘爆炸实验,改变隔爆翻板阀安装距离及容器泄压面积,探寻泄压和隔爆防护联用对于爆炸超压的影响规律。

1 实验

1.1 实验装置

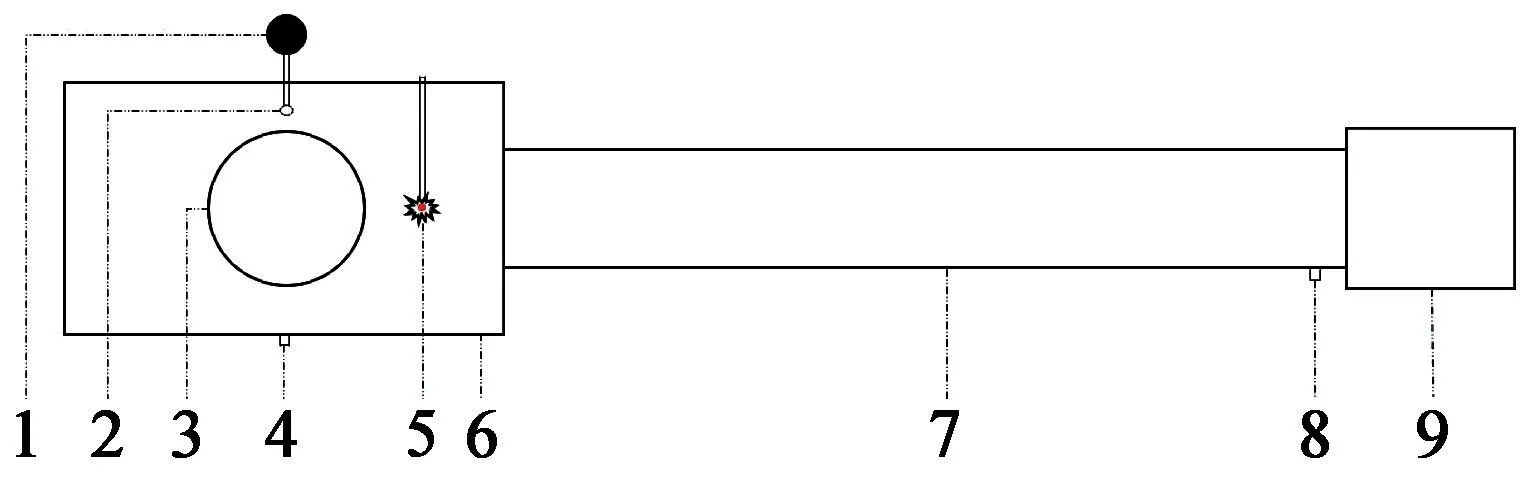

实验装置如图1 所示,主要由实验容器、粉尘分散系统、点火系统、数据采集系统和隔爆翻板阀组成。 实验容器为2 m3的圆柱形卧式耐压容器,且容器顶部有可随法兰内径调节泄压面积的泄压口,泄压采用410 mm ×410 mm 泄压片或双层聚酯薄膜。粉尘分散系统主要由喷粉罐和内部多孔分散装置组成,通过19 mm 连接管安装于实验容器左侧中心位置。 点火系统采用释放能量为10 kJ 的化学点火头,参照EN 16447—2014 标准[7]中对于隔爆翻板阀功能的测试要求,将点火位置设置在容器中心轴线、距离管道入口350 mm 处。 实验容器右端通过法兰及DN 500 的管道连接被动式隔爆翻板阀,隔爆翻板阀安装距离通过管道长度改变。 数据采集系统主要由压力传感器(瑞士Kistler)和数据采集器组成,压力传感器P1、P2分别安装在容器右侧中心和隔爆翻板阀前端100 mm 处的管道右侧。

图1 实验装置示意图(俯视图)Fig.1 Schematic diagram of experimental device (top view)

1.2 实验方法

实验开始前,打开隔爆翻板阀。 依照250 g/m3质量浓度称取玉米淀粉500 g 于喷粉罐,由电磁阀控制喷粉。 喷粉延迟420 ms 后,点火引爆,随后压力传感器采集容器内部及隔爆翻板阀前端压力信号。 爆炸压力通过容器顶部泄压口释放。 同时,火焰与冲击波沿管道传播到达隔爆翻板阀阀板后,使阀板关闭,达到隔爆效果。 隔爆翻板阀相关参数见表1;作用机制如图2 所示。

表1 隔爆翻板阀相关参数Tab.1 Related parameters of explosion isolation flap valve

图2 隔爆翻板阀作用机制示意图Fig.2 Schematic diagram of mechanism of explosion isolation flap valve

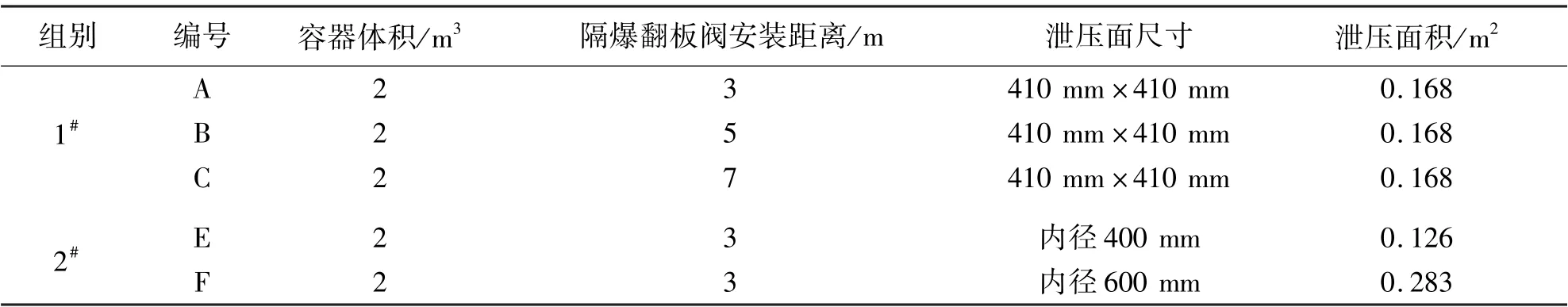

开展两组实验,具体方案见表2。实验1#采用304 SS材质、面积为410 mm×410 mm的泄压片进行泄压,隔爆翻板阀安装距离分别为3、5、7 m;实验2#采用双层聚酯薄膜进行泄压,通过改变固定法兰口径达到改变泄压面积的目的,隔爆翻板阀安装距离固定为3 m。

表2 各实验方案运行参数Tab.2 Operating parameters of each experimental program

2 分析和讨论

2.1 隔爆翻板阀安装距离对压力的影响

隔爆翻板阀的安装距离直接影响着隔爆效果[7]。 通过改变安装距离,研究容器内部及隔爆翻板阀前端的爆炸压力特性。

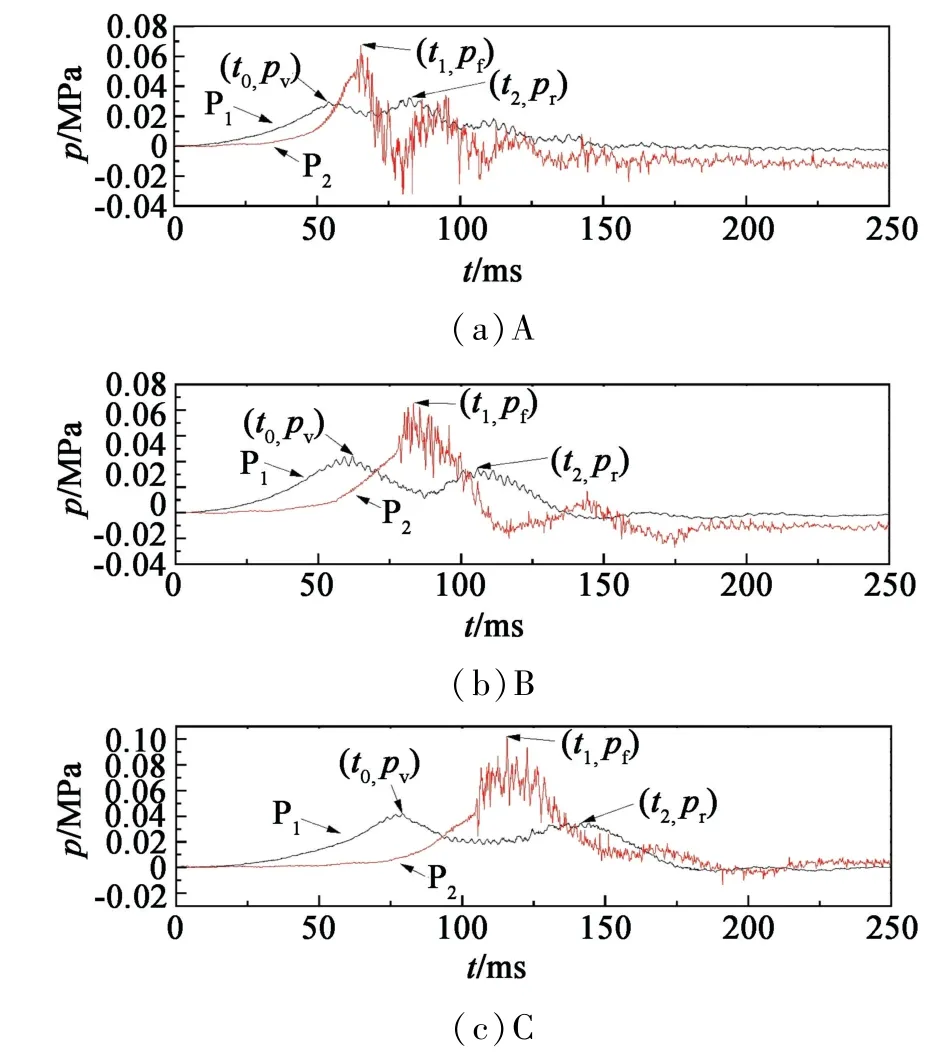

实验1#中,在不同的隔爆翻板阀安装距离下,容器内部压力和隔爆翻板阀前端压力随时间的变化曲线如图3 所示。表3 是两个测点的峰值压力数据。表3 中:pv为容器内部一次峰值压力;pr为容器内部二次峰值压力;pf为隔爆翻板阀前端峰值压力;△t0-1为pf与pv的 时 间 差;△t0-2为pr与pv的 时间差。

表3 容器内部及隔爆翻板阀前端的峰值压力(1#)Tab.3 Peak pressure inside the container and at the front end of explosion isolation flap valve (1#)

图3 容器内部及隔爆翻板阀前端的压力-时间曲线(1#)Fig.3 Pressure-time curves inside the container and at the front end of explosion isolation flap valve (1#)

从图3 可以看出,不同隔爆翻板阀安装距离时,容器内部和隔爆翻板阀前端压力都呈现了相似的变化规律。 点火引爆后,传感器P1测得容器内部压力不断上升,达到泄压片开启压力0.010 MPa 后,泄压片打开,压力开始下降,随后压力再次升高,但略低于一次峰值压力。 同时,容器内部二次峰值压力的时间都明显滞后于隔爆翻板阀前端达到峰值压力的时间。 分析认为,二次峰值压力可能来源于隔爆翻板阀关闭过程的冲击波反射作用,但由于管道内几乎没有可燃粉尘继续燃烧,加之壁面摩擦和吸热作用,反射波传播过程中能量不断降低[9-10],因此,反射产生的二次峰值压力均低于隔爆翻板阀前端压力及容器内部的一次峰值压力。 在容器内部两次峰值压力间,传感器P2测得的隔爆翻板阀前端压力达到最大,且均大于容器内部最大压力;原因主要在于管道内壁的压力反射作用和湍流程度加大产生的压力积聚作用。 随着安装距离从3 m 不断增加至7 m,压力积聚作用的持续时间增长[11],隔爆翻板阀前端峰值压力从0. 067 MPa 提高了51. 57%,陡升至0.101 MPa,但未溢出火焰,成功隔爆。

在爆炸后期压力下降至常压过程中,由于管道长度的不断增加,压力波传播阻力和管道的冷却作用加强。 因此,在实验C 中,容器内两次峰值压力的时间差较大,容器内压力在爆炸过程中变动幅度平缓,容器泄压口泄压对于管道的负压作用较弱,因而隔爆翻板阀前端压力并未出现波动。 但在实验A、实验B 中,由于两次峰值压力的时间差较小,期间压力变动较为急促,泄压对于管道的负压作用较强,所以在隔爆翻板阀前端出现明显的压力波动和负压,这种压力波动和负压在安装距离更短的实验A 中更为剧烈。

2.2 泄压面积对压力的影响

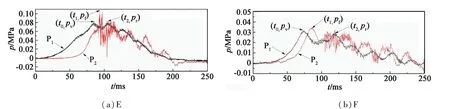

实验2#中,分别采用内径400、600mm双层聚酯薄膜进行泄压时,容器内部压力和隔爆翻板阀前端压力随时间的变化曲线见图4。表4是两个测点的峰值压力数据。

表4 容器内部及隔爆翻板阀前端的峰值压力(2#)Tab.4 Peak pressure inside the container and at the front end of explosion isolation flap valve (2#)

图4 容器内部及隔爆翻板阀前端的压力-时间曲线(2#)Fig.4 Pressure-time curves inside the container and at the front end of explosion isolation flap valve (2#)

从图4 可以看出,在爆炸前、中期,容器内部和隔爆翻板阀前端压力随时间的变化规律与图3 基本一致。 相较于实验F,在实验E 中,传感器P1测得的容器压力达到一次峰值压力后下降较为平缓。 这是由于在泄压口打开后,较小的泄压口面积使泄压过程中产生更大的湍流,导致火焰燃烧加速,高压气体难以立刻排出[12];而实验F 的泄压口面积增加,容器内部压力及气体可以较为迅速地从泄压口排至外部空间。 同时,泄压口内径从400 mm 上升到600 mm 后,容器内部的一次峰值压力下降了62.06%,从0.085 MPa 降低至0.032 MPa,这也导致实验F 中传播至隔爆翻板阀前端的峰值压力较实验E 出现明显下降,从0.109 MPa 降低至0.034 MPa。 通常认为,隔爆翻板阀失效的主要原因是压力过大导致的阀板变形。 然而,在实验F 中,传感器P2测得的隔爆翻板阀前端压力远小于阀板耐压极限,阀板结构完整,却隔爆失败:这是由于阀板受力下降,导致阀板被动关闭的速度下降,阀板未能及时关闭并阻止火焰喷出,致使隔爆失败,如图5 所示。 可见,在实际的工业运用中,仅考虑阀板的耐压极限进行选型安装是相对片面的,当爆炸压力较小时,阀板的关闭时间才是有效隔爆的关键。

图5 隔爆阀隔爆失败Fig.5 Explosion isolation failure situation

在爆炸后期,实验E和实验F中的隔爆翻板阀前端都出现了压力波动,但波动的原因有所不同。实验F 由于隔爆失败,压力波动主要是阀板处喷射的火焰波扰动所导致的;在实验E 中,波动主要发生在压力刚达到峰值之后,可能是由于泄压面积较小,容器内部爆炸发展更加完全,加速的火焰在冲击波后再次冲击隔爆翻板阀,导致隔爆翻板阀前端的压力短时间维持在峰值附近。 对于压力波动原因的猜想亟需在实验装置中增加火焰探测器进行重复实验加以验证。

3 结论

1)对于采用泄压与隔爆防护联用的容器,发生粉尘爆炸时,容器内部会出现两次峰值压力:第1 次峰值压力来源于粉尘爆炸的压力增长;第2 次峰值压力来源于隔爆翻板阀的反射波,但第2 次峰值压力稍小于第1 次峰值压力。 因此,在粉尘爆炸防护装置中采取隔爆措施,虽然能够防止爆炸继续传播,但即使在采取泄压措施情况下,也可能对容器本身结构造成二次破坏。

2)隔爆翻板阀的安装距离对隔爆翻板阀前端压力的最终发展具有显著影响。 随着隔爆翻板阀安装距离增加,粉尘浓度及容器内部压力基本不变的条件下,隔爆翻板阀前端最大压力明显升高。 而安装距离较短,容器内部压力的两次峰值间隔也缩短,整体呈现出更加剧烈的压力波动。 因此,选择合适的安装距离才能有效避免由于压力过大或压力波动可能导致的隔爆翻板阀结构变形。

3)泄压面积设置不当可能导致隔爆翻板阀隔爆失效。 随着容器泄压面积的减小,容器内一次峰值压力和隔爆翻板阀前端压力也随之升高;但是泄压面积的增大时,爆炸压力下降,也可能导致隔爆翻板阀关闭的时间增加,隔爆失败的概率也会上升。因此,对于隔爆翻板阀,选择合适的泄压设计,将被保护设备内的最大受控爆炸压力限制在合理范围内对有效隔爆有重要影响。