超细HMX 的真空冷冻干燥工艺优化及性能表征❋

肖 磊 张黎明 高向东 刘巧娥 郝嘎子 胡玉冰 张光普 姜 炜

①南京理工大学化学与化工学院(江苏南京,210094)

②西安北方惠安化学工业有限公司科研所(陕西西安,710300)

③甘肃银光化学工业集团有限公司科研所(甘肃白银,730900)

引言

硝胺炸药[如黑索今(RDX)、 奥克托今(HMX)、六硝基六氮杂异伍兹烷(CL-20)]是一类高能量密度单质炸药,具有优良的爆轰性能,被广泛应用到混合炸药[1-2]和固体推进剂[3]中。 而工业合成的硝胺炸药通常为不规则多面体形貌,粒径分布范围宽,导致其使用工艺性能变差,且摩擦、撞击和冲击波感度都较高[4],给生产、储存和运输过程带来较大的安全隐患。

近年来,超细化被认为是降低硝胺炸药感度最为有效的方法之一[5]。

目前,已报道的硝胺炸药超细化方法众多,如重结晶法[6-7]、微乳控法[8]、高速撞击法[9]、二氧化碳超临界流体抗溶剂法[10]、超声波辅助沉淀法[11]、机械球磨法[12-14]等。 超细化法获得的炸药浆料需经过进一步的干燥才能获得超细干粉。 而炸药颗粒超细化之后,比表面积增大,易团聚长大;从而可能导致最终的产品分散性差,品质降低,反而丧失了微纳米化效应。

目前,炸药干燥的方法主要有水浴干燥、真空干燥、真空冷冻干燥、喷雾干燥及超临界流体干燥等。水浴干燥和真空干燥均是将湿物料中溶剂通过蒸发的方式除去,属静态干燥[15];受液体表面张力和毛细作用力的作用,颗粒容易团聚,影响样品的性能[16]。 喷雾干燥是采用雾化器将原料液分散成雾滴,并用热气流干燥雾滴而获得粉状或球状样品的干燥方法;由于其操作过程温度较高,且易堵塞喷头而存在一定的安全隐患[17]。 超临界流体干燥是将样品置于超临界状态下,此时不存在气-液界面,故不会产生界面张力,避免颗粒间团聚[18];但是由于设备投资过大、溶剂回收困难等原因,限制了其规模化应用。 而真空冷冻干燥是先将湿物料低温凝固后置于真空状态下,在一定条件下实现溶剂升华,不仅可以消除液体表面张力及毛细作用力,避免样品团聚,而且操作过程安全性高,可实现批量生产。

鉴于此,选取硝胺炸药中的典型代表HMX 作为研究对象,将单因素实验与响应面设计优化方法相结合,综合分析了在超细HMX 的真空冷冻干燥过程中,真空度、浆料厚度、分散液中乙醇与水质量比等工艺参数对干燥效果的影响规律,并拟合出相匹配的干燥曲线模型,获得超细HMX 最优干燥工艺,为超细硝胺炸药的干燥工艺优化以及工业生产效率的提高提供理论依据和技术指导。

1 实验部分

1.1 实验仪器与试剂

仪器:Lyo Quest 型真空冷冻干燥机,西班牙泰事达仪器公司;DW-86W100 型低温冷冻箱,青岛海尔特种电器有限公司;AR522CN 型电子天平,美国奥豪斯仪器(上海)有限公司;SU8010 型场发射扫描电子显微镜,日本日立公司;HGZ-3 型撞击感度仪,南京德控科技有限公司。

超细HMX:D50=1 μm,南京理工大学国家特种超细粉体工程技术研究中心;无水乙醇,分析纯,南京化学试剂有限公司。

1.2 单因素实验

首先将乙醇和水按照质量比0、0.2、0.3、0.4 和0.5 配制5 种混合分散液,再根据HMX 与分散液质量比10∶1 分别称取超细HMX 颗粒和分散液,并在培养皿中混合,超声搅拌30 min,使超细HMX 颗粒分散均匀。 分别称量加料前、后培养皿的质量,之后放入低温冷冻箱中冷冻,待超细HMX 浆料凝固之后,放入已经设定好参数的真空冷冻干燥机中进行干燥。 过程中,冷阱温度基本维持在-60 ℃。

分别考察浆料厚度、真空度以及分散液中乙醇与水质量比对超细HMX 真空冷冻干燥特性的影响。 实验过程中,每隔30 min 称量一次培养皿质量,记录超细HMX 浆料的失重情况,直至连续两次测得的培养皿质量不发生改变,即干燥结束。

1.3 响应面实验设计

在单因素实验的基础上,选取浆料厚度、真空度及乙醇与水的质量比为主要影响因素,采用Design-Expert 8. 0. 6 软件设计3 因素3 水平的优化实验[19],预测超细HMX 的最佳真空冷冻干燥工艺。实验因素水平及编号见表1。

表1 实验因素水平及编号Tab.1 Levels and codes of experimental factors

1.4 分析测试

采用扫描电子显微镜观察真空冷冻干燥后的超细HMX 干粉的微观结构。 对真空冷冻干燥后的超细HMX 干粉进行撞击感度测试;测试条件:落锤质量5 kg,实验药量(35 ±1) mg,环境温度(25 ±2)℃,相对湿度(60 ±2)%,每组25 发,测试3 组。

2 结果与讨论

2.1 单因素实验

2.1.1 浆料厚度

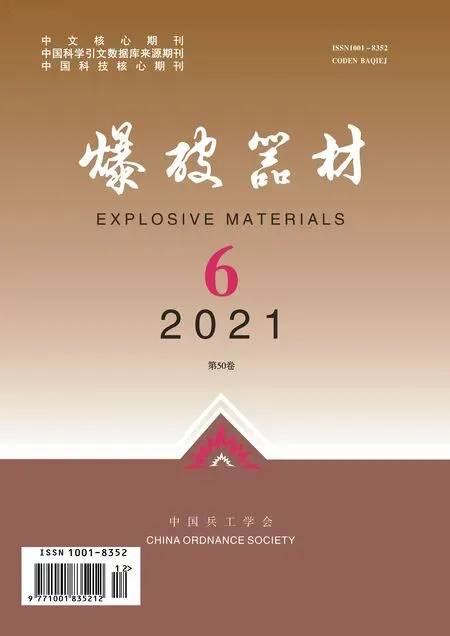

真空度50 Pa、分散液中乙醇与水质量比0.3,研究超细HMX 浆料厚度(3、4、5、6、7 mm)对超细HMX 浆料真空冷冻干燥过程的影响。 获得的干燥时间随超细HMX 浆料厚度变化曲线以及不同超细HMX 浆料厚度时的干燥曲线如图1 所示。 图1 中,干基含湿率是指溶剂与绝干物料的质量比。

图1 不同浆料厚度时干燥时间变化曲线和干燥曲线Fig.1 Drying time curve and drying curves at different material thickness

从图1(a)中可以看出:干燥时间随浆料厚度的增加而增加;3 mm 时的干燥时间为4.5 h,而7 mm时达到8.0 h。 从图1(b)中可以看出,浆料越厚,超细HMX 干基含湿率下降速率越慢,干燥时间越长。根据菲克定律,浆料越厚,内部溶剂升华通道越长,升华阻力越大,导致相同时间内厚度越大的浆料干基含湿率下降得越慢,干燥时间越长。

2.1.2 真空度

浆料厚度5 mm、分散液中乙醇与水质量比0.3,研究真空度(5、20、40、60、80、100 Pa)对超细HMX浆料干燥过程的影响。 获得的干燥时间随真空度的变化曲线以及不同真空度时超细HMX 浆料的干燥曲线如图2 所示。

图2 不同真空度时干燥时间变化曲线和干燥曲线Fig.2 Drying time curve and drying curves at different vacuum degrees

从图2(a)可以看出:超细HMX 浆料的干燥时间随真空度的增大先减小、后增加。 从图2(b)可以看出:真空度增大,超细HMX 干基含湿率下降越快,干燥时间越短;但当真空度过高时,超细HMX干基含湿率下降速率迟缓,干燥时间延长。 真空度对干燥效率有加速和减弱双重影响[20]。 真空冷冻干燥过程主要是传热和传质的过程。 一方面,真空度较高时,浆料表面和真空室之间的压差扩大,传质推动力增加,升华气体逸出速率提高,从而可以缩短干燥时间;另一方面,真空度过高时,气体的导热系数下降过多[21-22],对流传热效果差,而升华干燥需要吸收大量热,因而会减慢升华速率,导致干燥时间延长;此外,较高的真空度还需要消耗更多的能量,因此真空度不宜过高。

2.1.3 分散液中乙醇与水质量比

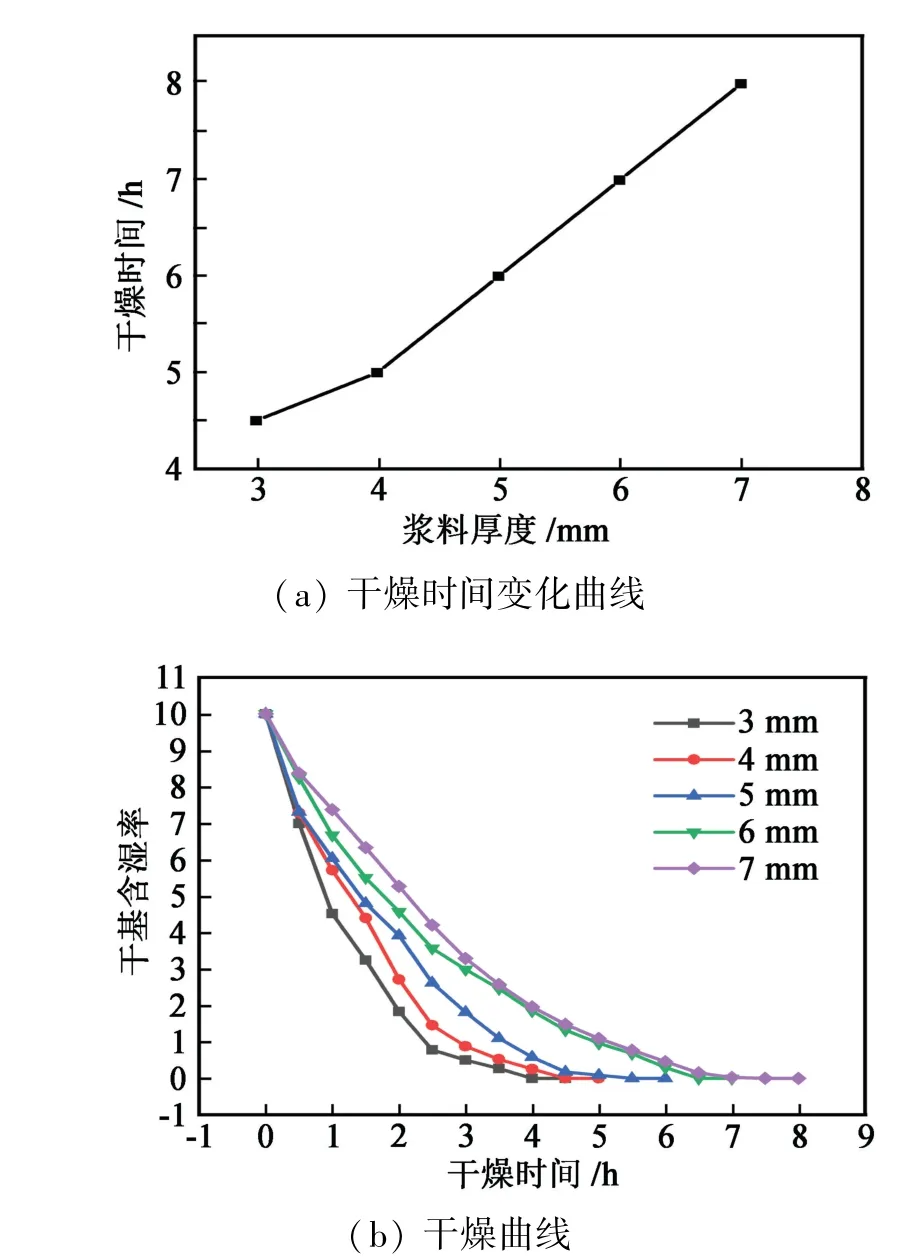

真空度50 Pa,浆料厚度5 mm,研究乙醇与水质量比(0、0.2、0.3、0.4、0.5)对超细HMX 浆料真空冷冻干燥过程的影响。 获得的干燥时间随乙醇与水质量比的变化曲线以及不同乙醇与水质量比时超细HMX 浆料的干燥曲线如图3 所示。

图3 不同乙醇与水质量比时干燥时间变化曲线和干燥曲线Fig.3 Drying time curve and drying curves at different mass ratio of ethanol to water

由图3 可知,分散液中乙醇与水质量比越高,超细HMX 干基含湿率下降越快。 这是因为真空条件下乙醇沸点极低,极易升华,而乙醇升华后在冷冻的浆料中形成许多孔隙通道,大大降低了剩余分散剂的升华阻力。 而当乙醇与水质量比增加到一定程度后,超细HMX 浆料的干燥时间相差不多,干燥曲线也近乎重合,如图3(b)中乙醇与水质量比为0.4 和0.5 时的干燥曲线。 另一方面,乙醇含量增加,将导致分散液的凝固点降低,浆料预冻难度增加,预冻时间延长。 因此,考虑到生产成本及综合效率,分散液中乙醇与水质量比不宜过高。

2.2 干燥曲线模型

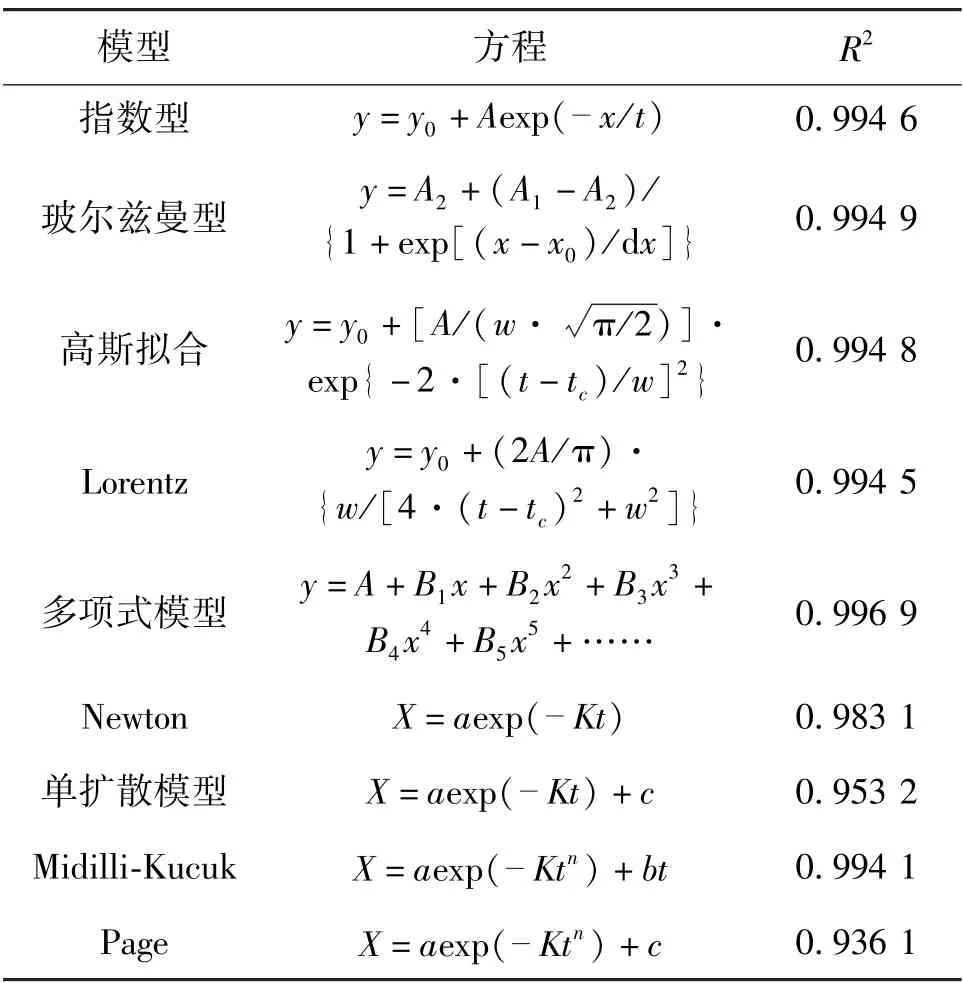

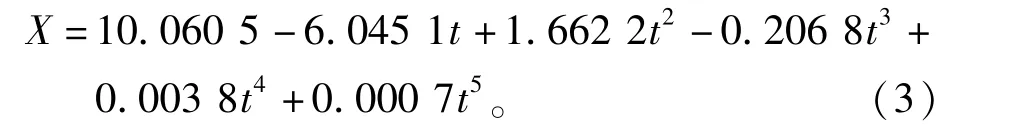

以浆料厚度5 mm、分散液中乙醇与水质量比0.3、真空度50 Pa 时超细HMX 浆料的干燥曲线为例,采用多种模型对超细HMX 浆料的干燥曲线进行拟合,结果如表2 所示。

从表2 中可以看出,多项式模型的拟合优度系数R2较其他模型更接近于1,表明拟合的数据重合度最高。 故不同浆料厚度下超细HMX 浆料干燥曲线最优化模型为多项式模型:

表2 各模型的拟合结果Tab.2 Fitting results of each model

分别对不同真空度和乙醇与水质量比时超细HMX 浆料的干燥曲线进行拟合。

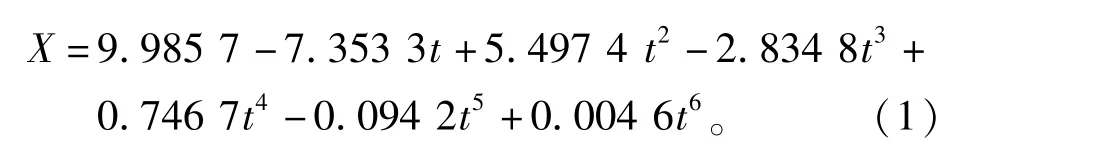

不同真空度时超细HMX 浆料的干燥曲线模型为Midilli-Kucuk 模型。 100 Pa 时超细HMX 浆料的干燥曲线模型为:

不同乙醇与水质量比时超细HMX 浆料的干燥曲线模型为多项式模型。 以乙醇与水质量比0.2 时超细HMX 浆料干燥曲线模型为例:

2.3 干燥速率曲线

在Matlab 中编程计算各工艺条件下超细HMX浆料的干燥速率μ;同时,利用式(2)计算各工艺条件下超细HMX 浆料的平均干燥速率¯u,绘制各工艺条件下超细HMX 浆料的干燥速率曲线及平均干燥速率的变化曲线。

2.3.1 浆料厚度

不同浆料厚度时超细HMX 的干燥速率曲线及平均干燥速率的变化曲线如图4 所示。

从图4 中可以看出:

图4 不同浆料厚度时干燥速率曲线和平均干燥速率变化曲线Fig.4 Drying rate curves and average drying rate curve at different material thickness

1)干燥速率均随着干燥的进行总体呈现降低趋势;在干燥进程初期,干燥速率快速下降,随后有所减缓,4 mm 和5 mm厚度下的干燥曲线表现尤其明显,在干燥后期时的干燥速率继续下降,直至0。

2)超细HMX 的平均干燥速率随浆料厚度的增加先减小、后增大;当浆料厚度的增幅小于对应的干燥时间增幅时,平均干燥速率减小。 进一步地,选取3 种浆料厚度(3、5、7 mm)作为响应面法优化超细HMX 真空冷冻干燥工艺的参数水平。

2.3.2 真空度

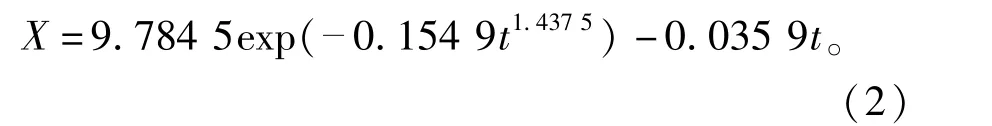

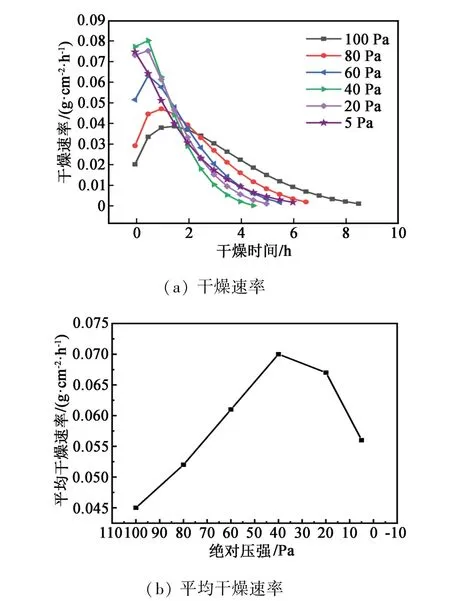

不同真空度时超细HMX 浆料的干燥速率曲线及平均干燥速率的变化曲线如图5 所示。

从图5(a)中可以看出,真空度一定时,干燥速率随时间先增大、后减小;真空度逐渐降低时,干燥速率曲线基本也呈现先增大、后减小的趋势。 真空度相对较低时,真空室和浆料表面的压差小,传质推动力相对较小,升华气体逸出速率慢,初始干燥速率较低;随着干燥的进行,乙醇先挥发,在凝固的浆料中形成孔隙,增加升华面积,干燥速率增加;然后,凝固的浆料中剩余自由水不断减少,超细颗粒内部的结合水难解析,因此,干燥速率逐渐降低。

图5 不同真空度时干燥速率曲线和平均干燥速率变化曲线Fig.5 Drying rate curves and average drying rate curve at different vacuum degrees

而真空度过高(如5 Pa)时,初始干燥速率较高;但干燥开始后,分散液迅速升华,浆料上表面干层出现,而高真空度导致干层对流传热弱,分散液吸热升华慢,所以,干燥速率有所降低。

从图5(b)中可以看出,超细HMX 的平均干燥速率随真空度的升高先增加、后减小,在真空度为40 Pa 时,平均干燥速率达到最大,低真空度或者高真空度都会导致总体干燥速率的降低。 进一步地,选取3 种真空度(5、50、95 Pa)作为响应面法优化超细HMX 浆料真空冷冻干燥工艺的参数水平。

2.3.3 分散液中乙醇与水质量比

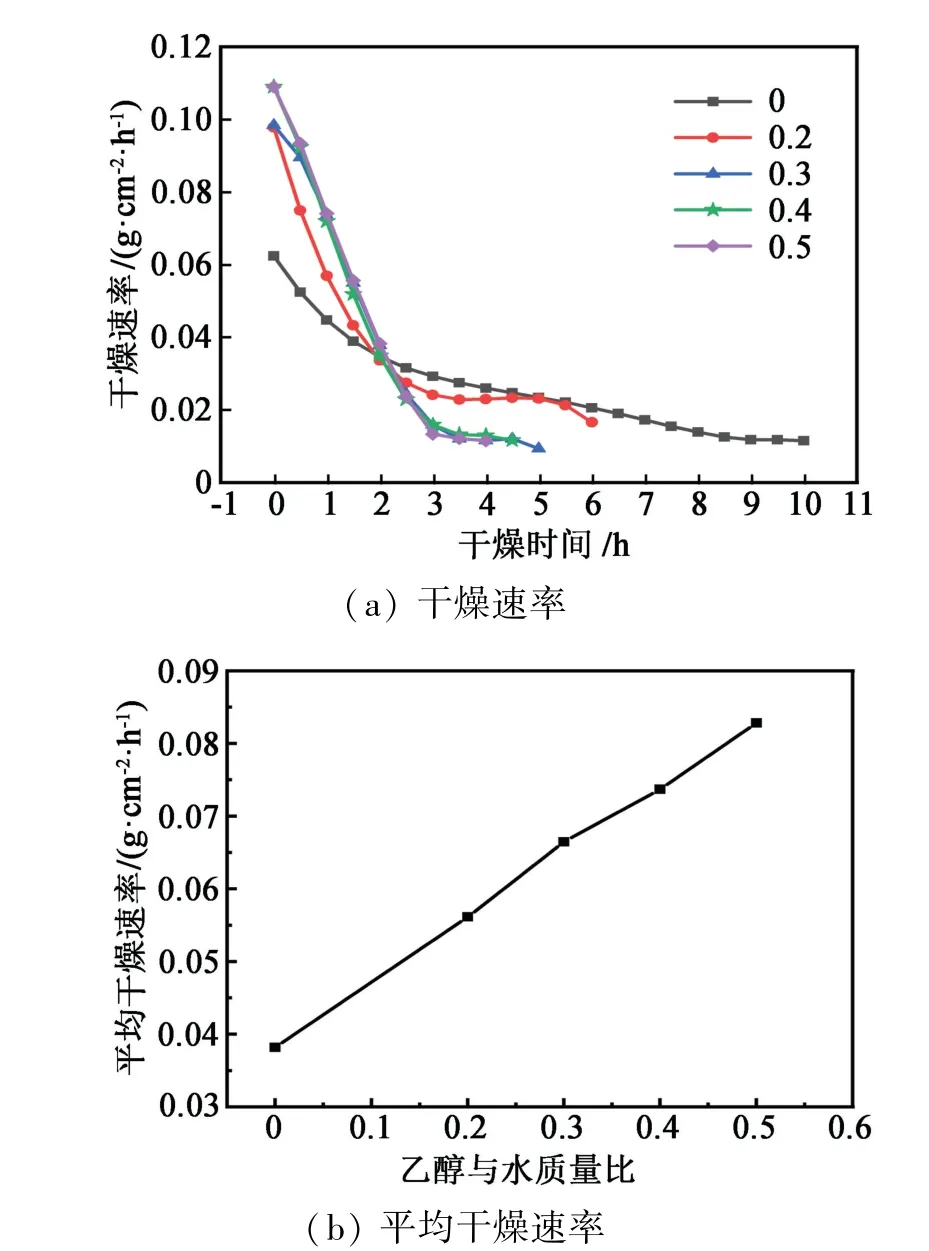

分散液中不同乙醇与水质量比下超细HMX 浆料的干燥速率曲线及平均干燥速率的变化曲线如图6 所示。

由图6 可知,超细HMX 料浆的平均干燥速率随混合溶剂中乙醇与水质量比的增加而增加。 分散液中乙醇与水质量比越高,干燥前期乙醇升华越多,相应的干燥速率越快;而且乙醇与水质量比越高,乙醇升华后留下相应的孔隙越多,剩余溶剂升华阻力越小,干燥速率越快。 但是,当乙醇与水质量比增大到一定值时,超细HMX料浆的干燥速率曲线变化幅度不大,如图6(a)中乙醇与水质量比分别为0.4和0.5时的干燥速率曲线。进一步地,选取3种乙醇与水质量比(0、0.2、0.4)作为响应面法优化超细HMX 浆料真空冷冻干燥工艺的参数水平。

图6 不同乙醇与水质量比时超细HMX 浆料的干燥速率曲线和平均干燥速率变化曲线Fig.6 Drying rate curves and average drying rate curve at different mass ratio of ethanol to water

2.4 响应面法分析实验

通过Design-Expert 软件中Analysis 选项对响应面实验结果进行分析;采用Diagnostics 选项绘制残差的正态概率分布以及实验值和预测值之间的关系,如图7 所示。

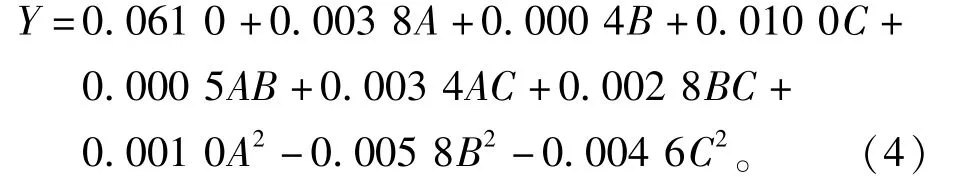

由图7 可以看出:残差的正态概率分布图位于一条直线上,表明数据服从正态分布;实际值和预测值几乎位于一条直线上,表明预测结果准确。 因此,可以用预测值来分析响应面的变化趋势。 采用最小二乘法对预测值拟合回归分析,预测出因素和响应值之间的关系模型如下:

图7 响应面实验结果Fig.7 Results of response surface experiment

式中:响应值Y为超细HMX 浆料的平均干燥速率;A、B、C是影响因素,依次为浆料厚度、真空度、分散液中乙醇与水质量比。

由模型可以看出:影响超细HMX 浆料平均干燥速率的因素影响程度由大到小依次为:乙醇与水质量比(C)、浆料厚度(A)、真空度(B)。 对回归模型进行方差分析,结果如表3 所示。 表3 中:F和P为方差分析里的计算值,以评估模型的匹配程度。P <0.001,对应的模型项非常显著,记为“··”;0.001≤P <0.050,对应的模型项显著,记为“·”;P≥0.050,对应的模型项不显著[23]。

表3 回归模型方差分析Tab.3 Analysis of variance of regression model

由表3 可知:计算项F为6.84,P为0.009 5,小于0.050,表明计算项显著;失拟项F为1.15,P为0.431 4,大于0.050,表明模型失拟项相对于纯误差不显著,即模型匹配度好;计算项、A、C、B2的P均小于0.050,表明这些模型项显著,其中模型项C的P小于0.001,表明模型项非常显著;模型的决定系数R=0.897 9,调整决定系数Radj=0.876 8,表明模型可以解释87.68%的响应值变化,拟合度较高,实验误差小。 因此,该模型可以对超细HMX 浆料真空冷冻干燥过程进行分析和预测。

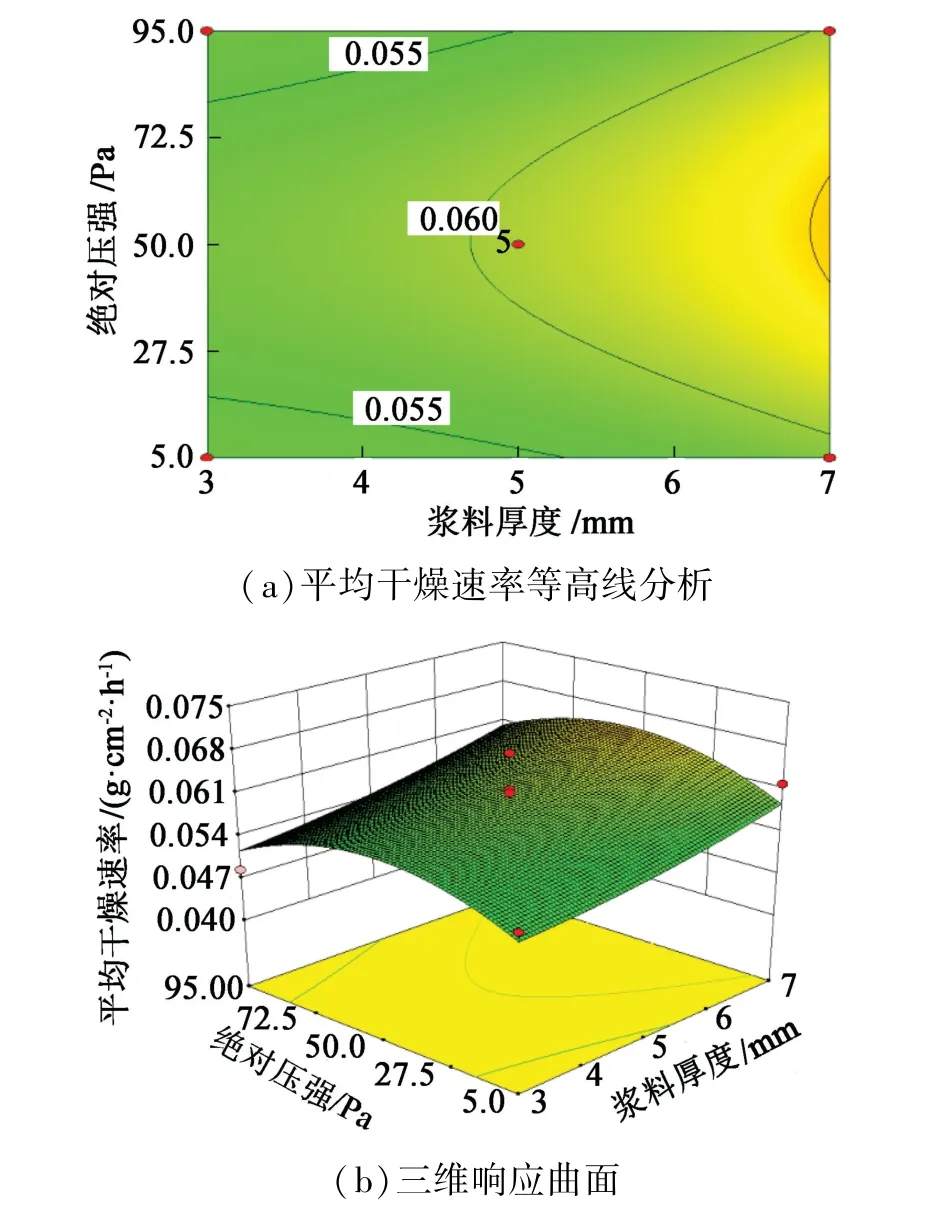

为全面地考察各因素对超细HMX 浆料平均干燥速率的影响方式以及各因素之间的交互作用,在Design-Expert 软件中绘制相应的等高线分析图和三维响应曲面图,如图8 ~图10 所示。

图8 Y =f(A,B)的等高线分析和三维响应曲面Fig.8 Contour analysis and 3D response surface of Y =f(A,B)

从图8 ~图10 中可以看出:超细HMX 浆料的平均干燥速率随着真空度的增加先升高后下降;随分散液中乙醇与水质量比的增加而升高;随浆料厚度的增加先减小后升高;与单因素实验结果相吻合。但真空度、乙醇与水质量比、浆料厚度对超细HMX浆料平均干燥速率的影响显著不同。 由三维响应曲面图的斜率可以看出:当乙醇与水质量比一定时,超细HMX 浆料平均干燥速率随浆料厚度的变化幅度显著大于随真空度的变化幅度(图8);当真空度一定时,超细HMX 浆料的平均干燥速率随乙醇与水质量比的变化幅度显著大于随浆料厚度的变化幅度(图9)。各因素对超细HMX真空冷冻干燥的影响程度由大到小依次为:分散液中乙醇与水质量比、浆料厚度、真空度。

图9 Y =f(A,C)的等高线分析和三维响应曲面Fig.9 Contour analysis and 3D response surface of Y =f(A,C)

图10 Y =f(B,C)的等高线分析和三维响应曲面Fig.10 Contour analysis and 3D response surface of Y =f(B,C)

2.5 最佳干燥工艺条件

对式(2)求一阶偏导数,并令其等于0,得出曲面上最大的点,即超细HMX 浆料最大平均干燥速率。 优化出工艺条件为:浆料厚度7 mm,溶剂中乙醇与水质量比0.4,真空度约49 Pa(实际操作中选取真空度为50 Pa)。 此工艺条件下超细HMX 浆料的平均干燥速率为0.074 g/(cm2·h)。

2.6 实验验证

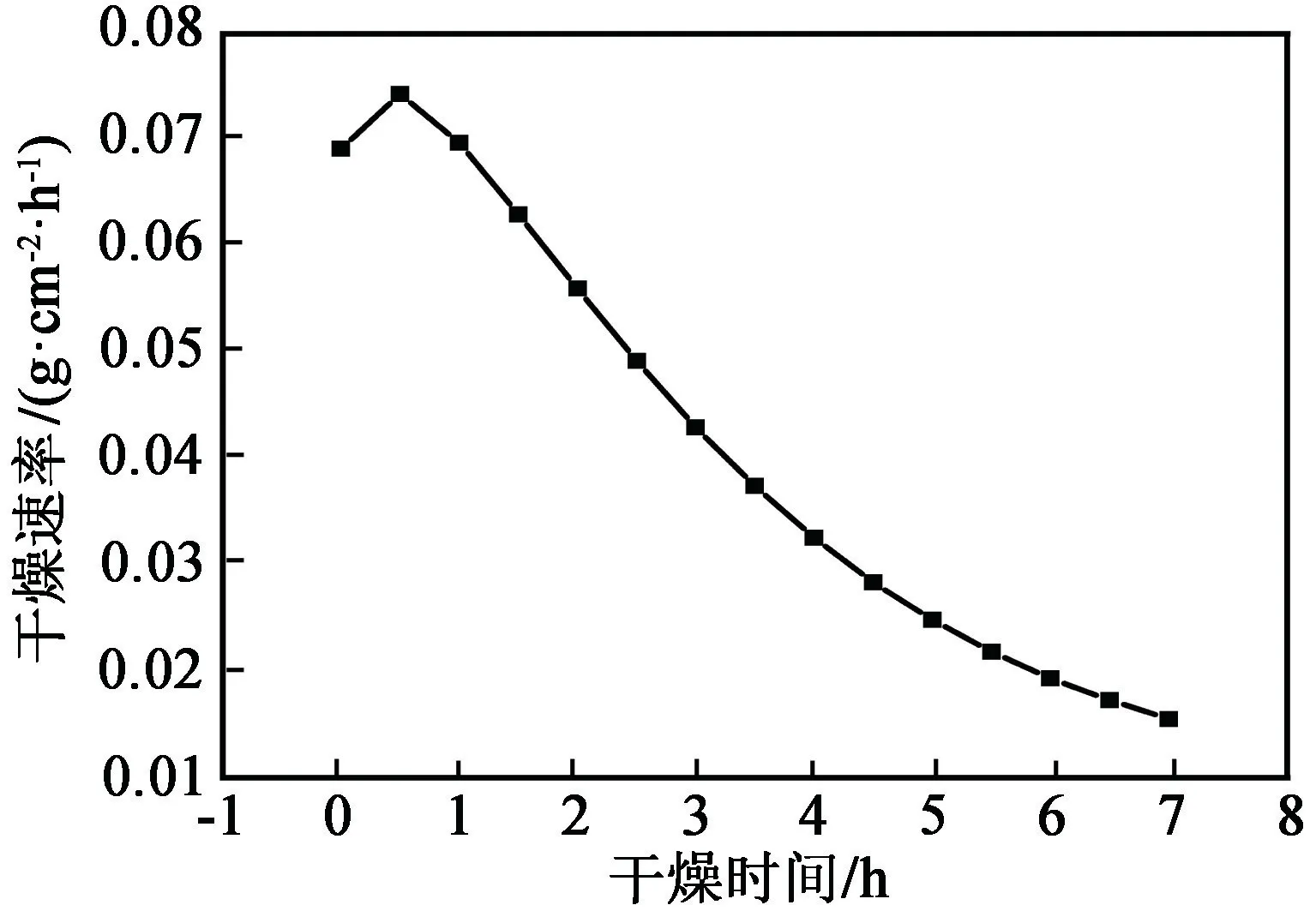

为验证模型预测结果的准确性,在其他条件不变的情况下,选定超细HMX 浆料真空冷冻干燥条件为浆料厚度7 mm,真空度50 Pa,分散液中乙醇与水质量比0.4。 干燥实验中,记录超细HMX 浆料干燥过程的失重情况,绘制干燥速率曲线(图11)。

图11 优化工艺下干燥速率曲线Fig.11 Drying rate curve in optimized process

从图11 可以看出,超细HMX 浆料的干燥速率没有出现断崖式下降,而是近乎匀速下降,干燥时间缩短,干燥效率提高。 计算得优化工艺下超细HMX浆料的实际平均干燥速率为0. 077 g/(cm2·h)。理论预测值为0.074 g/(cm2·h),两者之间相差了4.05%,说明实验设计模型与实际情况比较相符,回归模型可靠。

2.7 SEM 分析

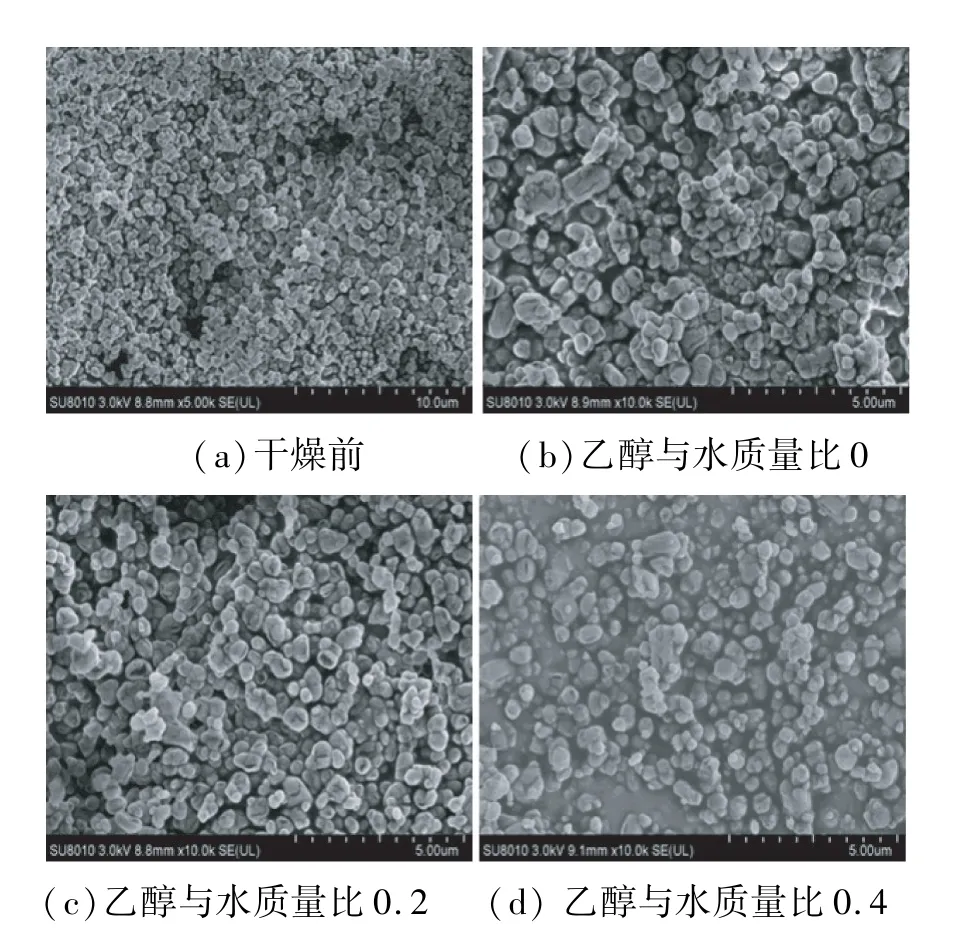

图12(a)为干燥前超细HMX 颗粒的SEM 图;图12(b) ~图12(d)分别是在真空度为50 Pa、浆料厚度为7 mm 时,乙醇与水质量比分别为0、0.2、0.4条件下干燥出超细HMX 颗粒的SEM 图。

图12 干燥前以及不同乙醇与水质量比条件下干燥后的超细HMX 电镜图Fig.12 SEM images of ultrafine HMX particles before drying and after drying at different mass ratio of ethanol to water

从SEM 图可以看出:干燥前,超细HMX 颗粒粒度在1 μm 左右,呈类球形结构;当分散液为纯水时,干燥出的超细HMX 颗粒有团聚现象,颗粒间黏结较多,总体粒度有所增大;当分散液中乙醇与水质量比为0.2 时,超细HMX 颗粒团聚现象减弱;当分散液中乙醇与水质量比为0.4 时,超细HMX 颗粒的分散性明显提高。

2.8 机械感度测试

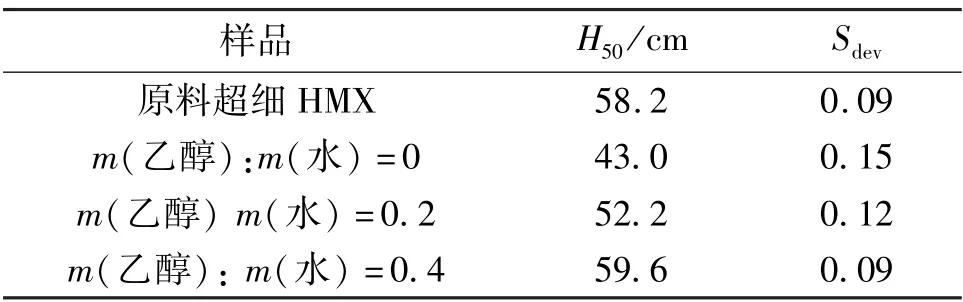

测试的结果对比。 表4 中,Sdev表示撞击感度测试的标准偏差。

表4 干燥前、后超细HMX 颗粒的撞击感度对比Tab.4 Comparison of impact sensitivity of ultrafine HMX particles before and after vacuum freeze drying

从表4 中可以看出:与干燥前超细HMX 颗粒相比,分散液中乙醇与水质量比分别为0 和0.2 时,获得的超细HMX 撞击感度有所升高,增幅分别为26.1%和10.3%。 结合SEM 结果可以发现:分散液中乙醇与水质量比分别为0 和0.2 时,干燥后的超细HMX 颗粒间发生团聚,形成不规则多边体,撞击热点增多,使得机械感度升高,且标准偏差升高,起爆稳定性也有所下降;而当乙醇和水质量比为0.4时,干燥后超细HMX 颗粒的特性落高与干燥前基本一致,安全性良好。

3 结论

通过单因素实验获得了超细HMX 浆料的真空冷冻干燥过程曲线及干燥速率曲线,结合响应面实验设计法综合分析了浆料厚度、分散液中乙醇与水质量比和真空度等工艺参数对超细HMX 浆料干燥过程的影响规律,主要结论如下:

1)浆料厚度增加,内部升华阻力增大,干燥效率降低。 采用醇水混合分散液,可以增加样品内部的孔隙通道,提高干燥效率。 提高真空度,增加传质推动力,加快分散液升华速率,提高干燥效率;但过高的真空度反而会降低对流传热效应,不利于升华。3 因素对真空冷冻干燥效率影响程度由大到小依次为:乙醇与水质量比、浆料厚度、真空度。

2)采用响应面法对真空冷冻干燥工艺进行优化后,实测平均干燥速率为0.077g/(cm2·h),与模型预测值0.074 g/(cm2·h)相近,表明模型可靠性很好。