三层U形波纹管疲劳寿命影响因素分析

张祖铭,李 亮,于文峰,梁晓东,卢衷正,王 旭

(1.辽宁石油化工大学 机械工程学院,辽宁抚顺 113001;2.沈阳晨光弗泰波纹管有限公司,沈阳 110023)

0 引言

金属波纹管是一种具有横向波纹的轴对称圆柱形金属薄壳,通常由高镍合金、奥氏体不锈钢等金属材料制成[1]。作为波纹管膨胀节的工作主体,其伸缩变形等能力主要靠波纹管来实现,常用于连接、补偿、密封、减振降噪等工作场合[2]。作为基础元件,波纹管的疲劳寿命是其重要性能指标之一,目前主要通过试验、理论经验计算和有限元仿真三种方法测出其疲劳性能。其中疲劳试验成本较高、周期较长;理论计算则误差较大;而利用有限元法模拟计算多层波纹管的疲劳寿命具有较高的准确性和效率。但目前针对复杂工况下的多层波纹管疲劳寿命影响因素的分析研究还较少。

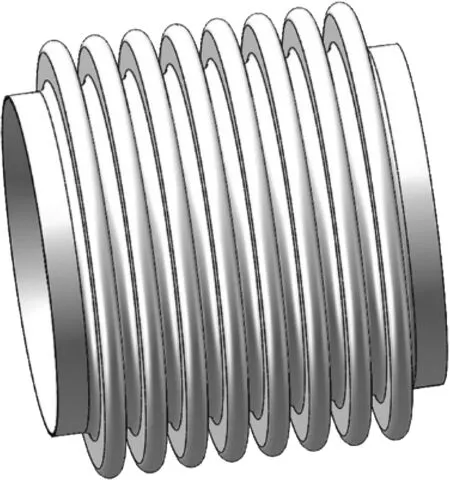

文中以一个3层无加强U形波纹管为算例,其结构参数见表1。该产品用于连接某化工管道处,起到补偿吸收由振动冲击带来的位移变化、使整个管道系统可稳定工作的作用。图1示出常见的U形波纹管膨胀节。通过有限元软件ANSYS Workbench,分析预测多层波纹管在指定工况下的疲劳寿命,并对其结构因素变化与疲劳寿命间的相应影响关系进行研究,以期得到多层波纹管的结构参数与疲劳寿命间的影响关系,为多层波纹管的结构设计提供指导。

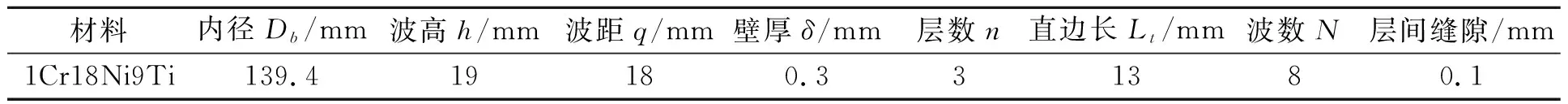

表1 多层U形波纹管结构参数Tab.1 Structural parameters of multi-layer U-shaped bellows

图1 U形波纹管膨胀节

该三层U形波纹管的工况条件为:常温下,轴向拉伸压缩位移(循环往复)为10 mm,内压0.4 MPa(联合工况作用)。

1 多层波纹管的有限元建模与疲劳寿命分析计算

1.1 基于理论公式对多层波纹管疲劳寿命的计算

GB/T 12777—2019《金属波纹管膨胀节通用技术条件》中对无加强U形波纹管的疲劳寿命计算公式如下。

波纹管的子午向总应力:

St=0.7(S3+S4)+S5+S6

(1)

式中,S3为因压力引起的波纹管子午向薄膜应力,MPa;S4为因压力引起的波纹管子午向弯曲应力,MPa;S5为由位移引起的波纹管子午向薄膜应力,MPa;S6为由位移引起的波纹管子午向弯曲应力,MPa。

疲劳寿命计算公式:

(2)

经计算,得出该三层U形波纹管在此工况下的理论疲劳寿命约为548 487周次。

1.2 基于有限元法模拟分析多层波纹管的疲劳寿命

根据表1中的结构几何参数建立波纹管的三维模型,并对其进行网格划分,因轴对称模型网格划分较少,且波纹管受力状况同样呈轴对称,故可采用有限元法,以实现快速计算分析的目的,且其分析结果也较为准确[3-4]。多层U形波纹管的三维模型及其网格划分见图2。

(a)三维模型

(b)二维平面模型网格划分及其局部放大图2 三层U形波纹管三维及二维模型Fig.2 Three-dimensional and two-dimensional modeldiagram of three-layer U-shaped bellows

在计算分析结果之前,需要定义材料的弹塑性参数并设定其边界条件,因波纹管疲劳破坏多因其塑性变形累积发生,故使用纯弹性模型得到的结果明显高于弹塑性模型与理论计算值;弹性数据通过定义弹性模量、泊松比与密度生成,其数据见表2;而塑性数据则需定义多线性材料下的应力-应变曲线[5],该曲线见图3。因多层波纹管在工作时受轴向载荷作用会产生层与层间的相对滑移,且多层波纹管的相邻面之间会有一定的层间缝隙,需设定接触关系(即边界条件非线性),将相邻的两个接触面设定为摩擦关系,并设定摩擦系数为0.1[6-7]。此外,根据该产品的实际工作条件,给定边界条件为:其轴向一端施加固定约束、另一端施加位移变量,波纹管内壁受均布内压作用。

表2 材料性能参数Tab.2 Material performance parameters

图3 材料的应力-应变曲线(温度20 ℃)

计算疲劳寿命需先计算模型的应力大小分布,随后在其基础上进行疲劳寿命分析。在分析应力时打开大变形效应(进行非线性计算),由图4可以看出,在波纹管受轴向压缩时,其波峰与波谷间的位置明显发生相对位移。

图4 波纹管受轴向压缩时的位移变化Fig.4 Displacement change of bellows under axial compression

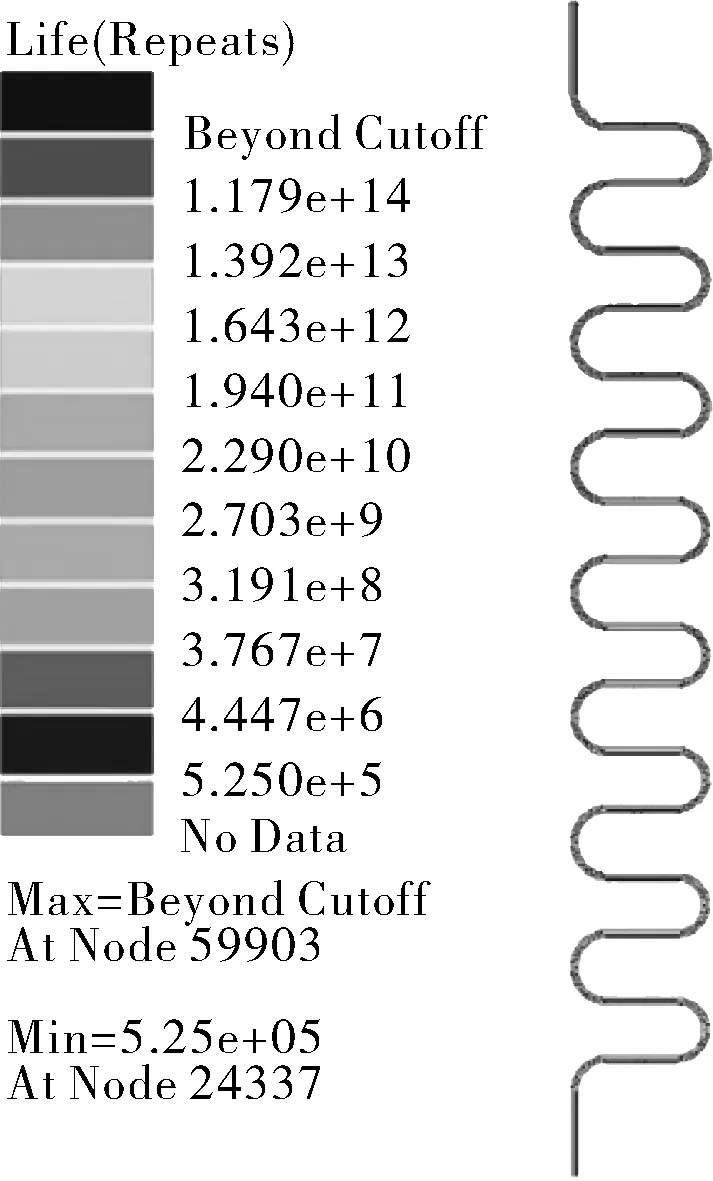

因波纹管在轴向载荷与均布内压的联合作用下工作,且两者载荷作用方式不同,故属于多轴疲劳[8];通过ANSYS下的nCode DesignLife插件赋予其载荷谱的方法可较好地计算各种复杂状态下的疲劳,且计算结果更加贴近实际工况,而载荷谱的赋予方式就是直接将指定工况下计算出的有限元结果引入到后续的疲劳计算中。在nCode中采用“CriticalPlane”(雨流计数法)进行疲劳寿命计算,得到该模型的疲劳寿命为525 000周次,其疲劳寿命云图见图5。

在图6所示疲劳损伤云图中,可发现损伤较大区域位于波峰、波谷与其直边段的过渡区域,因该处受到反复的扭转变形,故该处损伤最大,最先发生疲劳破坏。

图5 疲劳寿命云图Fig.5 Fatigue life nephogram

图6 疲劳损伤云图Fig.6 Fatigue damage nephogram

通过理论公式计算与有限元模拟计算得出对比结果见表3。

表3 疲劳寿命计算结果对比Tab.3 Comparison of fatigue life calculation results

根据表1中参数加工出3个标准件作为试样,在专用的波纹管疲劳试验机上施加同样的作用力进行疲劳试验,试验装置见图7,试验结果见表4。

图7 疲劳试验装置Fig.7 Fatigue test device

表4 实际疲劳试验结果Tab.4 Actual fatigue test results

由表4可以计算出3次疲劳试验的平均寿命约为496 413周次。现行的理论经验公式解析法是由梁模型简化并结合大量实际数据拟合而来,而有限元法是基于材料基础数据进行收敛计算得到的近似结果,两者方法会存在一定的误差[9]。有限元模拟法同试验结果与理论解析结果对比误差相对较小,尚在有限元模拟的一般误差范围(10%)内,说明有限元模拟方法有一定的理论指导意义。

2 多层波纹管疲劳寿命的影响因素分析计算

波纹管疲劳寿命一般取决于设计过程中结构参数、材料成型工艺等影响因素,而材料成型质量控制过程中,会有一定的冷作硬化现象发生,会使得材料的屈服强度、抗拉强度等性能提高,塑性指标伸长率降低,其弹性模量并不发生改变,但对最终的产品性能产生一定影响。图8示出3种加工成型过程中时常出现的缺陷,缺陷将大大影响波纹管的稳定性,进而影响整个产品的寿命能力[10]。

(a)波谷环焊缝处焊接缺陷 (b)波峰处划痕 (c)平面失稳

目前,针对波纹管成型过程中出现的缺陷因素对其性能的影响已有大量研究,并得到广泛认可。本文着重从结构因素方面出发,通过分析该三层U形波纹管的波高、波数、波距、壁厚参数变化同其疲劳寿命间的影响关系。

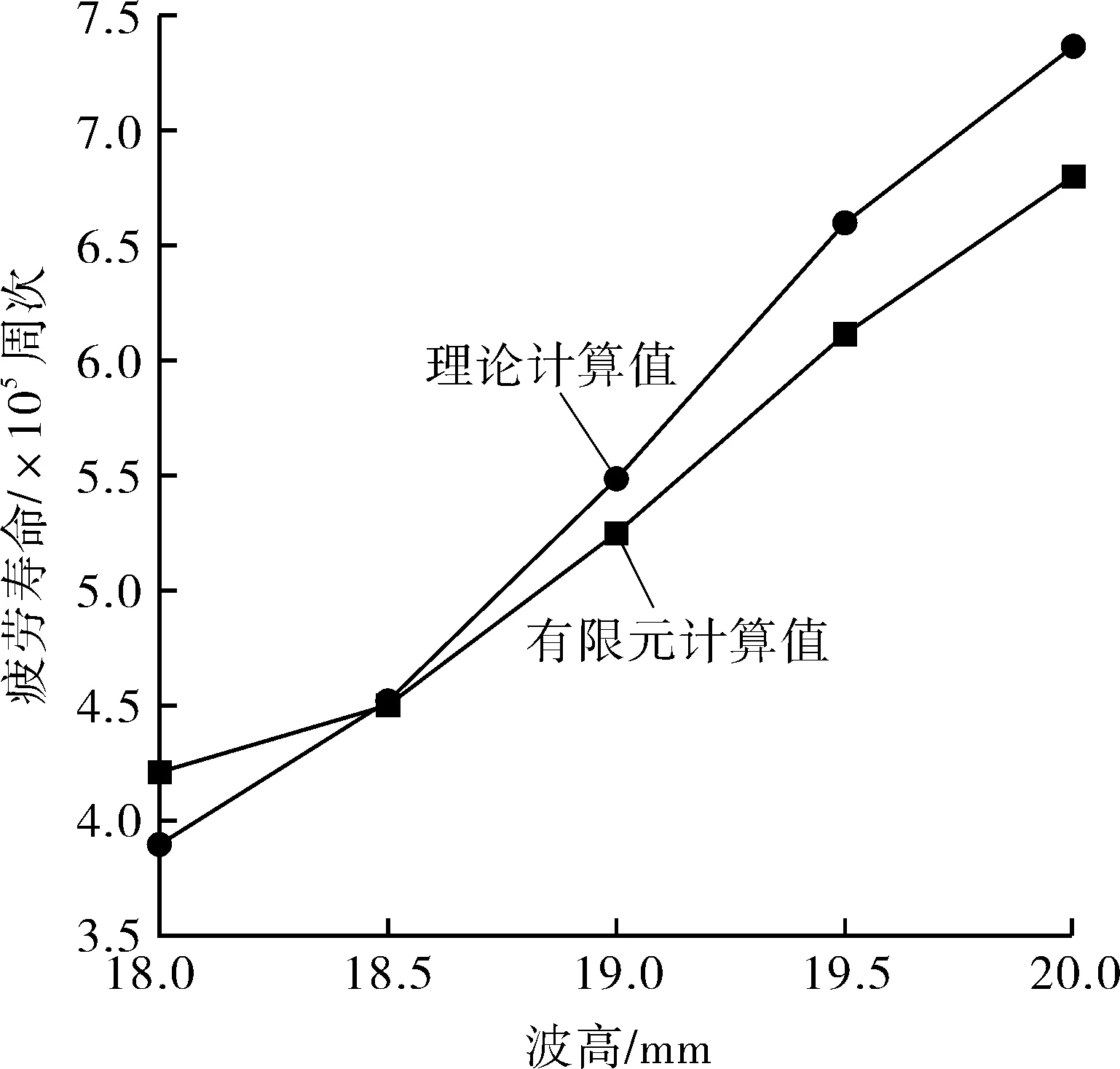

2.1 波高的影响

波高是波纹管重要结构参数之一,增加波高,将使内外径之比增大,更易发生失稳现象,同时对其整体的强度影响也较大,其良好的稳定性与刚度是产品稳定工作的前提,故应适当调整波高参数。将不同波高参数下的三维模型分别导入Workbench进行分析,得到的疲劳寿命结果如图9所示。由计算结果分析可知,多层波纹管的疲劳寿命随波高增大而增加。这是因为多层波纹管的波高增大,使其刚度降低,在相同条件下最大应力降低,从而使其疲劳寿命增加。由此可知,在多层波纹管的结构设计中,在满足刚度与稳定性需求的前提下,可以通过适当增加波高来提高产品的疲劳寿命。

图9 疲劳寿命随波高变化曲线Fig.9 Fatigue life changes with wave height

2.2 波距的影响

波纹管的波距是影响疲劳寿命的结构因素之一。利用有限元模拟计算出不同波距参数下对应的疲劳寿命结果,如图10所示。可以看出,在其他结构参数不变且同工况条件下,随着波纹管波距的增加,其疲劳寿命呈逐渐降低趋势;相较波高因素来说,疲劳寿命随波距变化程度较小,在多层波纹管结构设计过程中,通过适当减小波距来调整其疲劳寿命的方法可行。

图10 疲劳寿命随波距变化曲线Fig.10 Fatigue life changes with wave distance

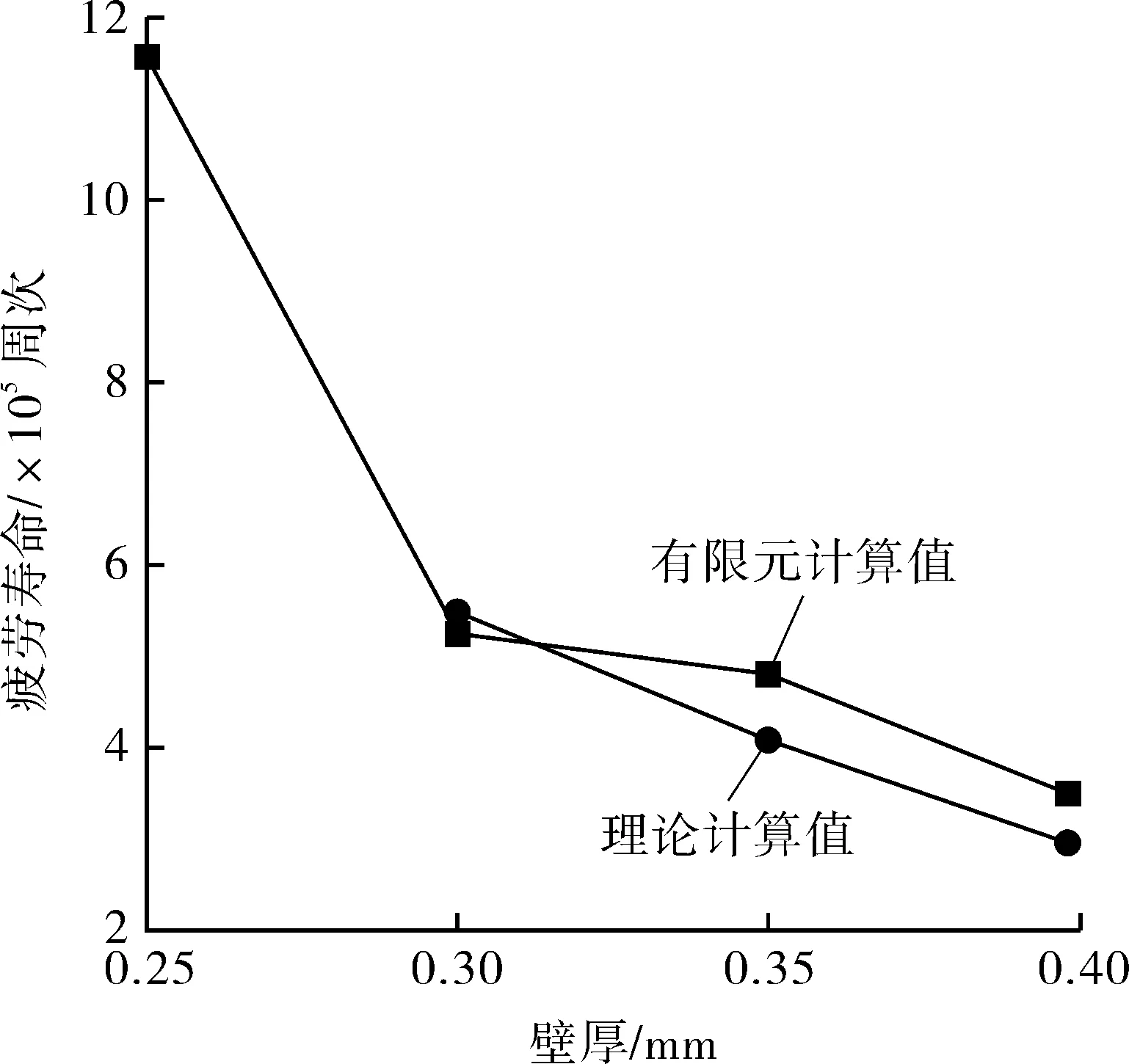

2.3 壁厚的影响

壁厚是多层波纹管设计时重要的结构参数之一。对于多层波纹管来说,在层数确定的情况下,通过改变单层壁厚使其总厚度发生变化,来影响波纹管的整体性能;其壁厚过小,易发生失稳现象,壁厚过大,则会导致疲劳寿命过低且成型困难,因此根据壁厚与寿命间的影响关系设计合理壁厚对多层波纹管至关重要。通过有限元模拟计算得出多层波纹管的疲劳寿命随其壁厚的变化结果,如图11所示(理论计算法不能准确计算出发生失稳现象的模型寿命,故图中无0.25 mm模型的理论寿命数据)。可以看出,随单层壁厚的增加,其疲劳寿命显著降低。此外,在分析壁厚0.25 mm 模型时,通过分析其等效应力,发现该模型已达到发生失稳现象的临界点。图12示出0.25 mm 壁厚波纹管在同工况条件下的应力云图。不论出于何种角度,波纹管出现了失稳现象,即意味着存在安全隐患,需更换新的产品[11-13]。因此在设计多层波纹管的结构参数时,可通过适当降低单层厚度来提高其疲劳寿命,且出于稳定性能考虑,其壁厚亦不应过低。

图11 疲劳寿命随壁厚变化关系曲线Fig.11 Fatigue life changes with wall thickness

图12 0.25 mm壁厚波纹管应力云图Fig.12 Stress nephogram of 0.25 mm wall thicknesscorrugated pipe

2.4 波数的影响

图13 疲劳寿命随波数变化曲线Fig.13 Fatigue life changes with wave number

波纹管的波数是构成波纹管有效长度的重要因素。在波距等参数一定的情况下,改变其波数,会使其总长度发生变化,对其稳定性影响较大。经过有限元计算得出不同波数下的结果,如图13所示。可以看出,波数越少,其疲劳寿命越低,此时整体稳定性也更好;而当波数为9时,疲劳寿命骤增,此时虽其疲劳寿命次数高,但也意味着在同工况下波纹管已达到失稳临界状态。

3 结论

(1)使用有限元软件模拟分析,考虑了多层波纹管的材料非线性、接触非线性、几何非线性特性,将分析计算结果同理论公式计算结果对比发现相差不大,说明有限元模拟法具有一定准确性和指导意义。

(2)根据疲劳损伤云图分析发现,在联合工况的循环往复作用下,该多层波纹管最先发生疲劳破坏位置应位于波峰、波谷与其直边段的过渡区域(即危险位置)。

(3)分析结果表明,该型号三层U形波纹管在同一工况下,可通过适当增加波数、波高,减小波距、单层壁厚等调整结构参数的方式来提高其整体的疲劳寿命。