特殊工业粉尘地区绝缘子超疏水涂层应用效果研究

李明哲,邵仕超,吴笑寒,梅红伟,王黎明

(清华大学深圳国际研究生院,广东 深圳 518000)

0 引言

复合绝缘子耐污闪性能显著优于瓷、玻璃绝缘子,因此能有效降低污闪风险[1—3]。但长期运行后,复合绝缘子会因电晕放电、紫外线等因素而出现老化,表现为憎水性下降、褪色、开裂等[4—6],闪络电压持续下降,甚至引发绝缘失效及污闪事故。

江苏省盐城市响水县的某化工园区附近是一类典型的特殊工业粉尘地区,特点是沿海且离化工污源较近,绝缘子表面污秽度高,污秽成分既有化工污秽又有高浓度的氯化钠,污闪事故频发,复合绝缘子运行约1~2 a后即出现烧蚀,寿命显著低于预期。

在这类特殊工业粉尘地区,复合绝缘子的应用有部分局限:一是硅橡胶材料相比于瓷、玻璃更容易积累污秽,长期运行后表面污秽度高[7—8];二是绝缘子表面污秽成分与污源密切相关[9—10],高盐雾环境及化工污源将明显降低附近绝缘子的闪络电压;三是高湿环境下,硅橡胶材料易发生劣化,引发憎水性分布不均[11]。因此,特殊工业粉尘地区复合绝缘子容易发生老化,运行寿命远低于预期。

超疏水材料的原理通常有2种:一种是使用低表面能物质修饰表面,以降低材料表面能;另一种是在材料表面构建粗糙结构。一般将2种方法结合以制备超疏水涂层。超疏水涂层具备静态接触角优异(>150°)、滑移角小(<10°)等优点,因此水滴容易从其表面滑落[12—14],并将污秽物带离绝缘子表面,于是具备优异的自清洁性能。同时,超疏水涂层具备优良的耐电蚀损性能,其与硅橡胶材料配合有望解决特殊工业粉尘地区复合绝缘子运行寿命较短的问题。

在电力能源领域内,已经深入研究了超疏水涂层在防覆冰领域的应用,并取得了一系列成果[15—18]。近年来,也有研究人员注意到超疏水涂层在防污闪方面广阔的应用前景,通过人工闪络试验,研究了超疏水涂层的防污闪性能以及涂层在雾霾下的运行性能[19—22]。但现有研究多针对超疏水涂层在实验室条件下的积污特性及闪络特性,长期带电运行后超疏水涂层的老化性能及涂层对硅橡胶材料的保护能力方面尚无深入研究。

为了研究超疏水涂层在带电线路长期运行后的性能表现及应用效果,文中选取江苏盐城响水县德陈884线上运行10个月的超疏水涂层,分析超疏水涂层在特殊工业粉尘地区的运行效果及防污闪能力,通过污秽度测试、X射线光电子能谱分析、热失重分析及傅里叶红外光谱分析等分析了涂层与普通复合绝缘子积污特性的差异、涂层的憎水性性能、老化性能及涂层对内部硅橡胶基体材料的保护能力,所得结果反映了特殊工业粉尘地区超疏水涂层的应用效果,能为后续研究提供参考。

1 试样选取及试验方法

1.1 试样选取

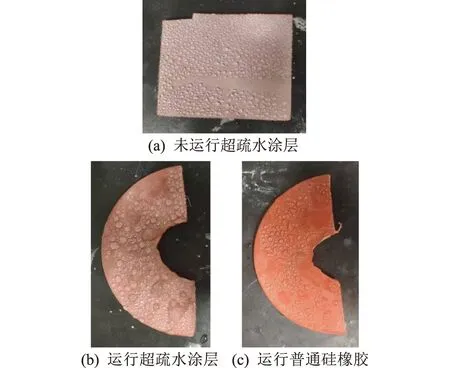

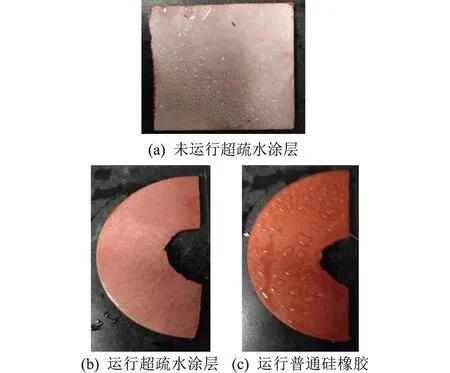

110 kV绝缘子由江苏省盐城市响水县供电局提供,超疏水涂层由国内某厂家提供,2支绝缘子其中一支涂覆超疏水涂层,另一支不做任何处理,然后将2支绝缘子在同一时刻安装在德陈884线46号和47号杆塔运行10个月。运行前后的超疏水涂层复合绝缘子及运行后的复合绝缘子如图1所示。

图1 运行前后超疏水涂层复合绝缘子Fig.1 Superhydrophobic coating composite insulator before operation and after operation

1.2 污秽度测量

绝缘子污秽度检测参照GB/T 26218.1—2010进行,计算出等值盐密(equivalent salt deposit density,ESDD)和灰密(non-soluble deposit density,NSDD)表征污秽中可溶盐和难溶灰分含量。

1.3 憎水性能测量

选取每支绝缘子相同位置的伞裙作为样品进行试验,洗去自然污秽,按照DL/T 376—2010的规定测量其憎水性能及憎水性的减弱、恢复特性。

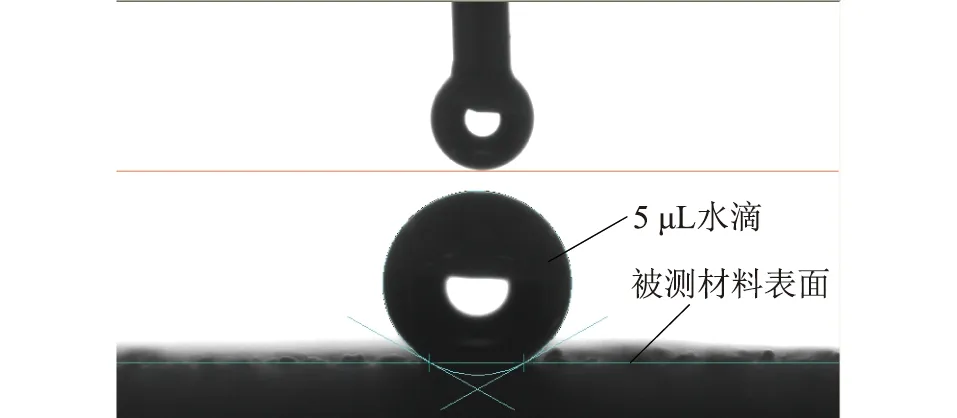

采用静态接触角测量仪(Dataphysics-OCA20)测量绝缘子伞裙及超疏水涂层试片的憎水角,在试片表面随机选取5个点测量其憎水角,取其平均值作为憎水角测量结果。超疏水涂层的憎水角测量过程中的一组典型测量结果如图2所示。

图2 超疏水涂层憎水角测量结果Fig.2 Measurement results of contact angle of superhydrophobic coating

1.4 微观分析

由于硅橡胶材料的老化常常是由表及里的,老化层厚度多为微米级至毫米级,因此可认为伞裙内部硅橡胶材料未老化。于是,取伞裙内部与表面的材料进行微观分析,可以得知伞裙表面材料的老化程度,文中主要进行了傅里叶红外光谱(fourier transform infrared spectroscopy,FTIR)分析及热失重分析(thermogravimetric analyzer,TGA)。使用傅里叶变换红外光谱仪(Thermo Scientific Nicolet iS 50)对样品进行了FTIR分析。使用热失重分析仪(MDTC-EQ-M35-01)对样品进行了TGA。

2 试验结果与分析

2.1 超疏水涂层的积污性能

选取在德陈884线46号和47号杆塔运行10个月的复合绝缘子及涂覆有超疏水涂层的同型号绝缘子各一支,同时取附近线路运行了1 a以上的一支复合绝缘子为参考绝缘子。

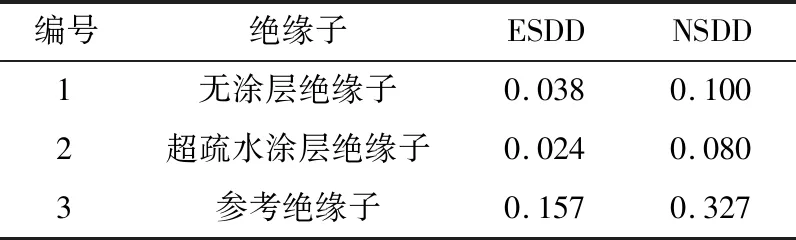

按GB/T 26218.1—2010对绝缘子表面污秽度进行了测量,检测结果如表1所示。

表1 绝缘子污染物的等值盐灰密Table 1 Equivalent salt density and grayscale of insulator contaminant mg·cm-2

参考绝缘子表面污秽度明显高于其他2支绝缘子,主要有两方面原因:(1)参考绝缘子运行时间较其他2支绝缘子更长;(2)近一年响水地区环境治理成效显著,1号、2号绝缘子运行环境要显著优于参考绝缘子。

对比涂有超疏水涂层的绝缘子与普通运行的绝缘子可以看出,涂覆超疏水涂层的绝缘子表面污秽度明显更低,其ESDD仅为未涂涂层绝缘子63%左右,NSDD为未涂涂层绝缘子80%左右。这是由于超疏水涂层表面有着极强的憎水性,水珠从其表面滑落的同时会带走污秽,因此涂有超疏水涂层的绝缘子表现出较好的自洁性能。

2.2 超疏水涂层的憎水性分析

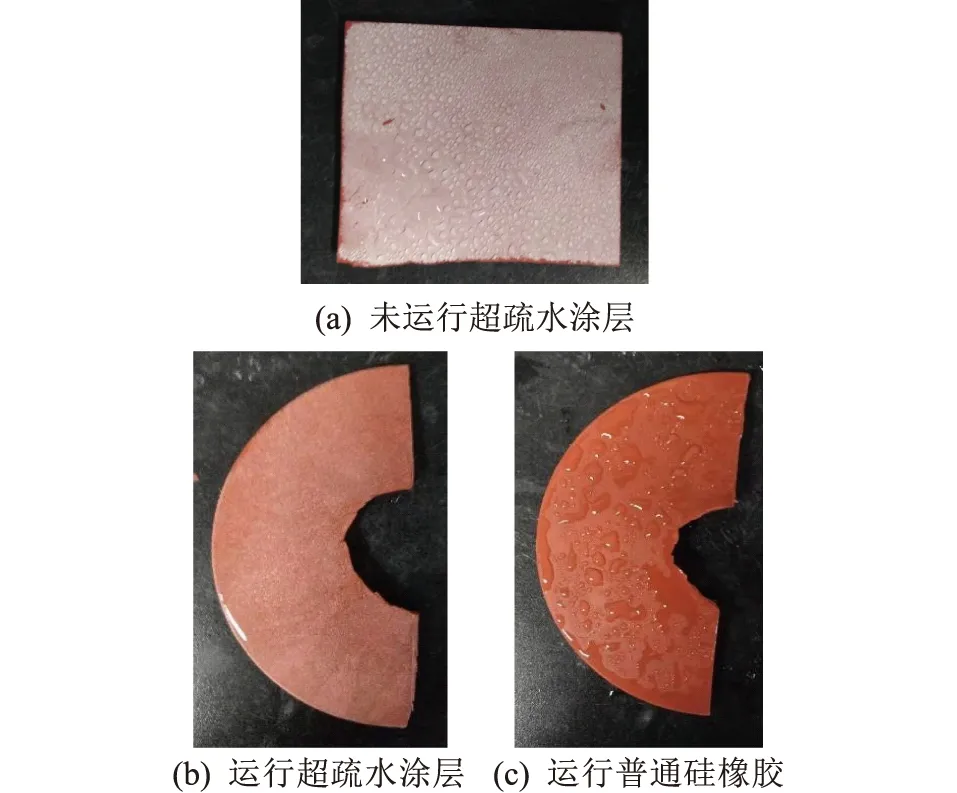

参照DL/T 376—2010,测试了实验室环境下保存10个月的超疏水涂层(编号a)、运行10个月的超疏水涂层(编号b)以及同样环境条件下运行10个月的普通硅橡胶复合绝缘子(编号c)的憎水性能、憎水性减弱性能及憎水性恢复性能,静态接触角测量结果如表2所示,喷水分级法测量结果如图3—图5所示。

图3 憎水性能测试结果Fig.3 Test results of hydrophobicity

图4 憎水性减弱特性测试结果Fig.4 Test results of reduction of hydrophobicity

图5 憎水性恢复特性测试结果Fig.5 Test results of recovery of hydrophobicity

表2 憎水性能测试数据Table 2 Hydrophobicity test data

从憎水性测试结果看,实验室内保存的超疏水涂层保持了极佳的憎水性能,憎水角可达140°,喷水30次后,其表面也仅有细密的小水珠,可归入HC1级。而现场运行10个月后的超疏水涂层憎水性能略有下降,但憎水角仍达到了137°,喷水30次后,表面出现了较大的水珠,可归入HC1~2级。运行10个月的普通绝缘子的憎水性相较超疏水涂层绝缘子要略差,但依然保持了憎水角130°以上、HC2级的优异憎水性。

超疏水涂层在去离子水中浸泡96 h后,依然保持了优异的憎水性,表面仅有细密的小水珠,分级为HC1~2。现场运行了10个月后的超疏水涂层的静态接触角已下降至100°以下,表面也出现了水带和部分水膜,为HC5~6级,憎水性的减弱特性较差。普通复合绝缘子的憎水角及分级水平均优于超疏水涂层。这说明超疏水涂层在长时间运行后出现了老化,在遇到长时间的大雾天气等恶劣气象条件时,可能会出现闪络风险。

在实验室环境下静置96 h后,3个样品的憎水角都有了一定程度的恢复,超疏水涂层达到HC1~2的优异憎水性,而运行后的超疏水涂层尽管接触角显著增大,但其分级结果依然不理想,仅恢复到了HC4~5级的水平,运行后的普通绝缘子表现优于运行后的超疏水涂层,接触角虽然比运行后超疏水涂层略低,但喷水分级法达到了3~4级,分级测试结果优于运行后的涂层。

分析以上测试结果,尽管实验室环境下保存的超疏水涂层憎水角未能达到150°,但其依然具备优异的憎水性、憎水性减弱特性及憎水性恢复特性。运行10个月后的超疏水涂层仅能保持较好的憎水性,其憎水性的减弱和恢复特性都有了明显下降,说明涂层在运行过程中发生了老化。经过认真观察,发现运行后超疏水涂层的厚度明显降低,表面形貌发生了变化。新涂覆的超疏水涂层表面密布微凸起,这种微观形貌有助于提高其表面憎水性,但是运行后凸起变稀疏,在喷水分级的过程中,凹陷区域容易积存水分,致使其表面憎水性迅速下降。

2.3 超疏水涂层的微观分析

为了进一步分析超疏水涂层在运行前后的性能变化,对超疏水涂层及硅橡胶材料进行了FTIR分析及TGA测试,分析了超疏水涂层的老化性能及涂层对内部硅橡胶的保护能力。

2.3.1 FTIR分析

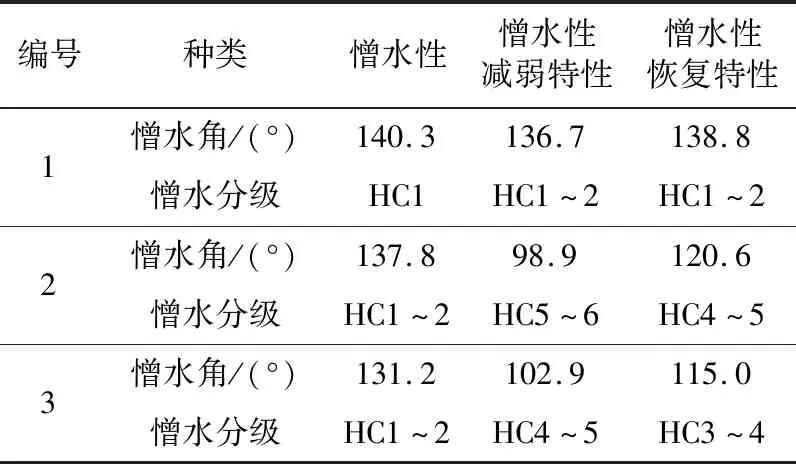

实验室环境下保存的超疏水涂层及运行后的超疏水涂层的FTIR分析结果如图6所示。

图6 超疏水涂层红外光谱Fig.6 Infrared spectrum of superhydrophobic coating

结果表明,超疏水涂层主要有800 cm-1、1 000~1 100 cm-1、1 250 cm-1、2 950 cm-1、3 100~3 700 cm-1等几处特征峰,运行前后超疏水涂层特征峰的位置没有发生明显改变,也没有产生新的特征峰,但是主要的几处特征峰的面积、峰高均有明显缩小,尤其是3 100~3 700 cm-1处的几个特征峰在老化后几乎不可见。这说明超疏水涂料在经过10个月的运行后发生了明显老化。

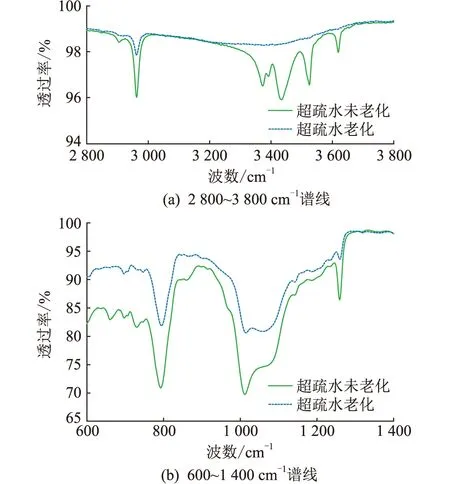

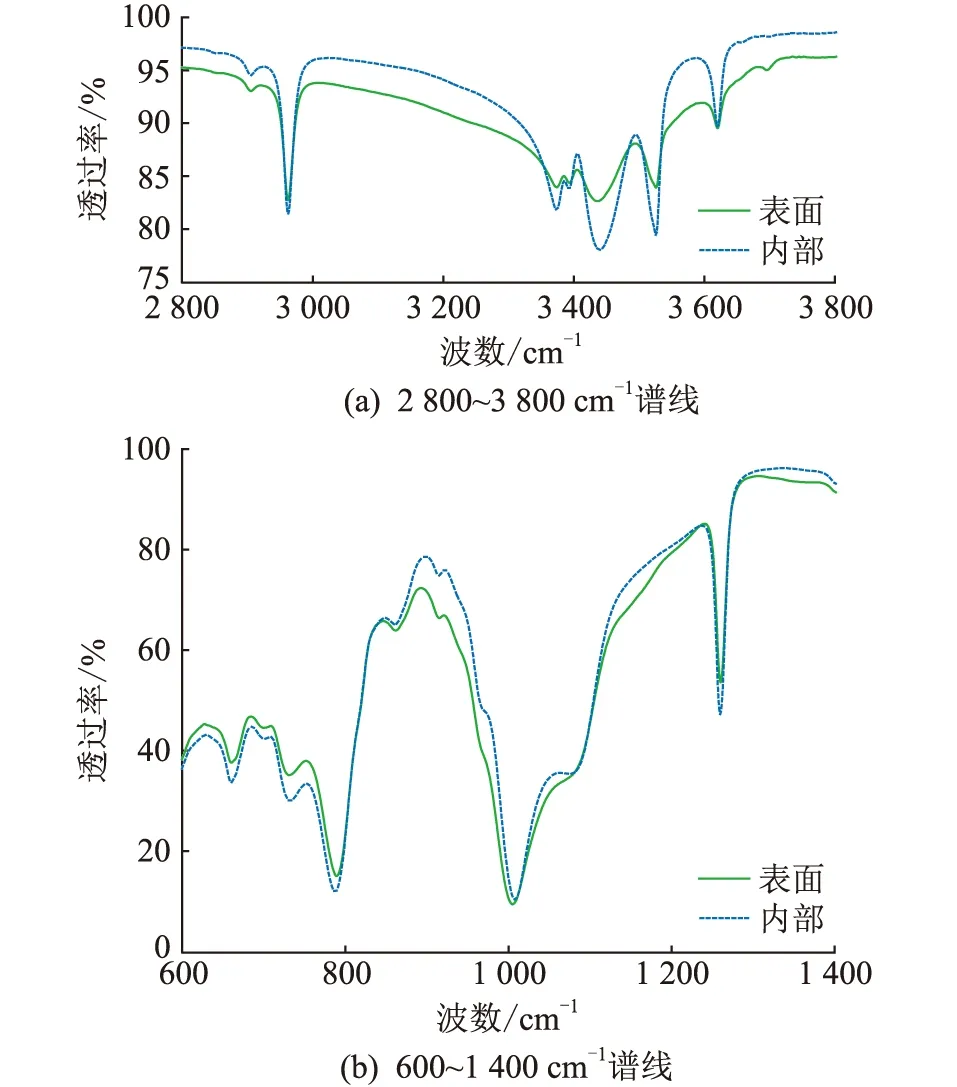

运行后普通绝缘子表面及内部红外光谱的差异分析结果如图7所示。

图7 硅橡胶绝缘子红外光谱Fig.7 Infrared spectrum of silicone rubber insulator

从普通绝缘子两处低波数侧(1 400~600 cm-1)红外光谱可以看出,硅橡胶主链Si—O—Si、交联基团中的Si—O以及Si—CH3中的C—H内外部吸收峰变化均不明显,仅表现为表面吸收峰微弱下降(透过率升高),因此该绝缘子有机主链成分和侧链甲基的老化并不明显。

高波数侧(3 800~2 800 cm-1)红外光谱可以看出,绝缘子表面的CH3的CH(2 960 cm-1附近)峰也未有明显减弱,说明其侧链基本无老化,但是材料表面硅橡胶OH的吸收峰有所减弱,变化情况比有机成分更加明显。其原因可能是随着运行过程中复合绝缘子表面出现过放电或高温现象,导致阻燃剂氢氧化铝流失,从而造成OH吸收峰强减小。

FTIR测试结果表明,运行10个月后,超疏水涂层出现了明显老化,硅橡胶绝缘子虽也有部分老化,但老化程度较轻。

2.3.2 TGA测试

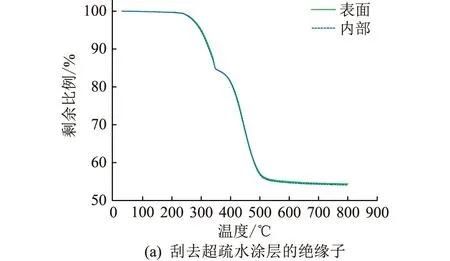

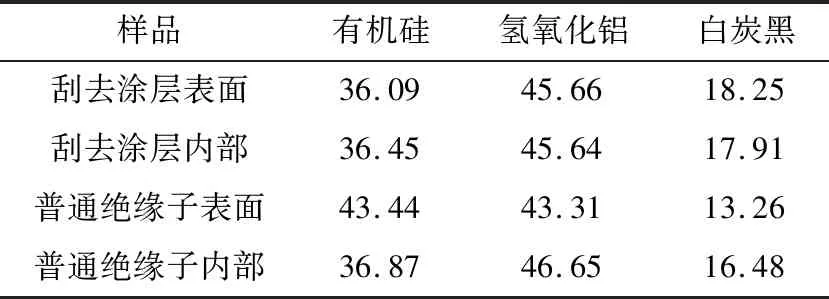

为了分析超疏水涂层对内部硅橡胶材料的保护效果,使用刮刀轻轻刮去超疏水涂层,对比了刮去表面涂层后暴露的硅橡胶材料与内部硅橡胶材料的热失重曲线,同时对比了普通硅橡胶材料表面与内部的热失重曲线,结果如图8所示。

图8 硅橡胶材料的热失重曲线Fig.8 Thermogravimetric curves of silicone rubber material

硅橡胶主要组分包括有机硅、氢氧化铝和白炭黑,3种主要组分的热分解行为有较显著区别。氢氧化铝主要在220~320 ℃的温度范围内有吸热分解,而有机硅的热分解温度范围在350~570 ℃。利用有机硅、氢氧化铝和白炭黑的热分解温度范围不重叠的特点,对硅橡胶样品进行高温热分解,测量样品在一定温度范围内的热失重率,可以较为精确地计算出硅橡胶内有机硅(含有机助剂)、氢氧化铝和白炭黑(含稳定无机填料)含量。

依据经验公式,对样品中有机成分、氢氧化铝及二氧化硅填料的质量分数进行了估算,结果如表3所示。

表3 硅橡胶组分含量Table 3 Component content of silicone rubber %

刮去超疏水涂层后的复合绝缘子的表面及内部的热失重曲线基本重合,各组分的含量也未有明显变化,证明超疏水涂层内部的硅橡胶材料未出现老化,说明超疏水涂层对内部的硅橡胶绝缘子材料起到了较好的保护作用。

普通绝缘子表面及内部的热失重曲线存在明显差异,组分含量计算结果表明,主要是表面材料的氢氧化铝及白炭黑组分含量降低,这与FTIR测试结果一致。说明普通绝缘子在10个月的运行后出现了一定程度的老化。

3 结论

特殊工业粉尘地区对绝缘材料的憎水性、自洁性及耐电蚀损性能提出了较高的要求,因此超疏水涂层在特殊工业粉尘地区具备广阔的应用前景,为了研究超疏水涂层在该地区的长期运行性能表现,文中以特殊工业粉尘地区运行的涂覆超疏水涂层的复合绝缘子为研究对象,研究了典型工业粉尘环境中超疏水涂层的长期运行性能表现,得到如下结论:

(1)超疏水涂层具备优异的憎水性及自清洁性,长时间运行后,超疏水涂层绝缘子表面ESDD较普通复合绝缘子低37%,NSDD低20%。超疏水涂层能显著降低绝缘子表面污秽度。

(2)长时间运行后,超疏水涂层依然能保持优秀的憎水性,但由于涂层的破损及老化,其憎水性的减弱特性及恢复特性都有明显降低。

(3)尽管长时间运行后超疏水涂层出现了明显老化,但涂层对内部的绝缘材料起到了较好的保护作用,运行10个月后,涂层内部材料未发生明显老化。

(4)尽管超疏水涂层能够满足特殊工业粉尘地区的运行性能要求,并且取得了良好的应用效果,但涂层老化速度较快,因此一定程度上限制了涂层的应用。电网企业应选用耐老化性能优异的超疏水涂层,以提高长期运行后涂层的憎水性减弱及恢复特性,降低运维压力。