Zr元素对CoCrCuFeMn高熵合金组织及耐磨性能的影响

马明星,朱达川,王志新,李尚之,董 晨

(1.中原工学院 材料与化工学院,河南 郑州 450007;2.四川大学 材料科学与工程学院,四川 成都 610065)

金属材料自青铜器时代至今一直在人类文明与社会发展中占据重要地位。随着科学技术与工业应用的快速发展,传统金属材料已难以满足在高精尖领域或极端条件下产品制造的性能需求。2004年,Yeh[1]和Cantor[2]等分别独立报道了一种有别于传统金属材料的新型合金并命名为高熵合金(high-entropy alloy,HEA)或多主元合金(multicomponent alloy)。该合金打破了传统金属材料通常以1种或2种元素作为基元的合金设计理念,以等摩尔比或近等摩尔比制备出具有简单相结构(如面心立方、体心立方、密排六方单相或多相等)且具有特殊优异性能(如高硬高强、耐磨抗腐蚀、抗氧化、抗回火软化等)的合金[3-5],被认为是下一代金属材料发展的新方向[6-7]。

AlCoCrCuFeNi系列合金作为报道较早、且研究相对较为成熟的高熵合金体系[8-11],其研究主要集中在合金元素的添加与置换、制备工艺与性能优化、强化机理与影响机制、对比性研究与工程应用等方面,为其他体系高熵合金理论研究与应用提供了重要支撑。虽然高熵合金体系随着研究的不断深入得到了较大的拓展与丰富,但关于CoCrCuFeMn高熵合金的报道仍然相对较少。Oh等[4]采用真空熔炼法制备出具有2种面心立方(face center cubic,FCC)相与少量σ相结构的CoCrCuFeMn合金,并指出该合金基体中析出的其他固溶体相或金属间化合物相对其变形与强化机制有很大影响,并进一步研究了Ni取代Mn或Co后合金中依然存在的相分离现象,有望以此合金为基体开展高熵合金基复合材料研究。Derimow等[5]报道了CoCrCuFeMn合金凝固过程中初次析出相P-L1的混合焓不仅较该合金的标准值4.2 kJ/mol低0.3 kJ/mol,同时P-L1相较等摩尔比的CoCrCuFeMn合金也更加稳定。Zhao等[6]采用机械合金化方法制备出Ni添加的CoxCrCuFeMnNi合金,当x=0.5时,合金为2种FCC相;当x≥1时,合金为单一FCC相,但经700~900 ℃退火后,转变为2种FCC相。Shim等[7]采用Ni取代Cr制备出CoCuFeMnNi和CoCu1.71FeMnNi合金,通过压缩变形研究其调制结构的力学与纳米结构稳定性,并说明该合金中存在纳米尺度的相分离现象。然而,目前还未见到关于Zr元素对CoCrCuFeMn高熵合金组织结构与性能影响的报道。作者采用真空熔炼法制备出CoCrCuFeMn和CoCrCuFeMnZr多主元高熵合金,研究与探讨了Zr元素添加前后对其物相组织、形貌结构和摩擦磨损性能的影响,有助于丰富和完善相应的高熵合金理论体系,为该合金的后续研究提供参考。

1 实验方法

CoCrCuFeMn和CoCrCuFeMnZr合金所用原料为纯度高于99.5%的200目的Co、Cr、Cu、Fe、Mn、Zr金属粉末。按照等摩尔比称取上述合金粉末,经混料、生坯温压后,置于WK型非自耗电弧熔炼炉内,在纯氩气环境保护下熔炼。为保证合金锭成分均匀反复熔炼多次。采用DK7716型电火花线切割机将铸锭切成10 mm×10 mm×5 mm块状试样。摩擦磨损实验在MMS-2A型微机控制的摩擦磨损试验机上进行,采用环-块接触式单向滑动摩擦,对偶件为GCr15,实验参数设置为:载荷120 N,加载时间10 min,转速200 r/min。

采用日本理学Ultima Ⅳ型X射线衍射仪(X-ray diffraction,XRD)对合金样品进行物相分析;利用日本电子JSM-6360LV型扫描电子显微镜(scanning electron microscope,SEM)和能谱分析仪(energy dispersive spectrometer,EDS)以及蔡司DMM-150C型光学显微镜(optical microscope,OM)对试样进行显微组织分析;使用HXD-1000型显微硬度计测量试样的硬度。上述测试均在室温下进行。

2 实验结果与讨论

2.1 物相分析

图1为CoCrCuFeMn和CoCrCuFeMnZr合金的X射线衍射图谱。

图1 CoCrCuFeMn和CoCrCuFeMnZr合金的XRD图谱Fig. 1 XRD patterns of CoCrCuFeMn and CoCrCuFeMnZr alloys

由图1(a)可知,CoCrCuFeMn合金是由2种面心立方(FCC1和FCC2)相构成的双相组织,其X射线衍射峰形与角度分布分别与国际标准粉末衍射卡片Cu(JCPDS 04-0836)和Fe(JCPDS 52-0513)的衍射数据基本吻合,但2种相衍射峰的测试值均向小角度方向分别偏移了0.097°和0.618°(以每种相所对应的国际标准粉末衍射卡片数据的最强峰角度为基准),其衍射峰从小到大所对应的晶面依次均为(111)、(200)、(220)。由图1(b)可知,CoCrCuFeMnZr合金是由2种密排六方(hexagonal close-packed,HCP)相(HCP1和HCP2)构成的双相组织,其X射线衍射峰形与角度分布分别与国际标准粉末衍射卡片CrFe3Zr2(JCPDS 54-0367)和Fe(JCPDS 34-0529)的衍射数据相似,但2种密排六方相的最强衍射峰角度均向大角度方向偏移了0.141°和0.184°,这2种相衍射峰所对应晶面从小到大依次分别为(110)、(103)、(200)、(112)、(201)、(004)、(202)、(104)、(105)、(300)、(213)、(302)、(205)、(106)、(214)、(220)、(215)、(206)和(100)、(002)、(101)、(102)、(110)。根据布拉格方程:

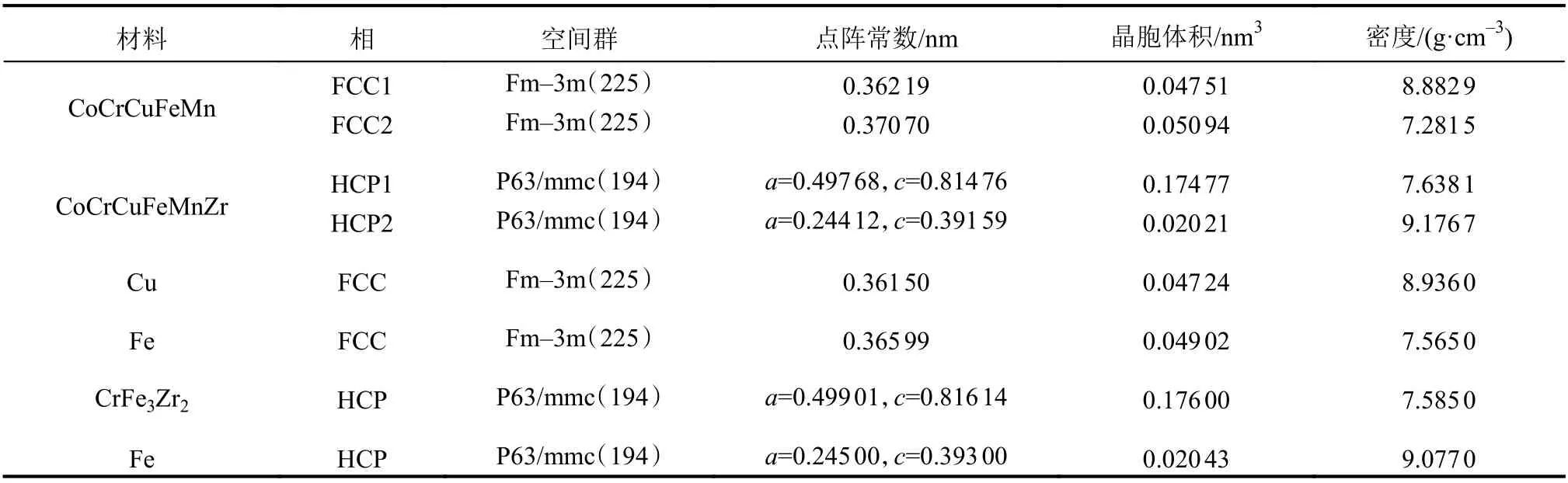

式中,d为晶面间距,θ为衍射角,λ为波长。可知,CoCrCuFeMn合金中2种FCC相的衍射峰角度之所以向小角度方向偏移,主要是因为有较大原子半径的合金元素进入点阵结构后,引起晶格膨胀和d值的增大所致。表1为CoCrCuFeMn和CoCrCuFeMnZr合金元素的特征参数。通过对图1中XRD数据进行晶胞精修可得,CoCrCuFeMn和CoCrCuFeMnZr合金相的空间群、点阵常数、晶胞体积和密度结果见表2。从表2可以看出,与标准衍射卡片的FCC-Cu和FCC-Fe衍射数据相比,CoCrCuFeMn合金中2种FCC相的点阵常数和晶胞体积都相应增大,这主要是因为:

表1 合金元素的特征参数Tab. 1 Characteristic parameters of alloying elements

表2 CoCrCuFeMn和CoCrCuFeMnZr合金相的空间群、点阵常数、晶胞体积和密度Tab. 2 Space group, lattice constant, cell volume and density of CoCrCuFeMn and CoCrCuFeMnZr alloy phases

1)元素种类多,协同扩散相对困难。高熵合金中由于合金元素种类多,因不同元素间的亲和力和混合焓不同,再加上能量起伏、结构起伏和成分起伏的相互作用,导致熔体中所形成的原子团簇尺寸和合金元素浓度均不同;随着熔体温度的降低,原子团簇的数量和尺寸都在显著增加,甚至出现中程序结构的大尺寸原子团簇[12-13]。当熔体中析出固相晶核开始长大,即固液界面向液相一侧推进时,其结构不仅取决于晶体生长时的热力学条件(如熔融熵)、晶面取向(如密排面)等,同时还受固液界面前沿溶质再分配引起的合金元素浓度变化的影响;又因为熔体中原子团簇和凝固后晶体中的原子排列与成分等不尽相同,必然需要不同合金元素间的协同扩散以促进固相晶核的进一步长大;但因凝固界面区域温度较合金熔体其他区域温度低,使扩散速率降低,难以在较短时间内,较大范围地从距固液界面较远处通过扩散来满足不同晶坯形核与长大的合金元素需求,从而造成协同扩散相对困难,引起固相晶核内部畸变较大和晶界处错配度较高,进而导致晶核点阵常数和晶胞体积的增大。

2)合金元素间原子半径差大。由Hume-Ruthery规则可知,原子半径差δ可表达为[14]:

式中,n为组元数,ci为组元i的原子百分比,ri为组元i的原子半径,为各组元的平均原子半径。表3中合金元素间的原子半径差是根据式(2)与(3)和表1中数据计算得来的,表4中合金元素间的混合焓来自文献报道[15]。不同元素间原子半径不一致,在通过取代方式占据相应的点阵格位时必然会引起晶胞畸变和点阵错配概率显著增大;同时,与Cu和Fe相比,CoCrCuFeMn合金中只有Cr的原子半径与Cu相等,略大于Fe,而Co和Mn的原子半径均小于Cu和Fe,且原子半径差相对较大,故而易于引起固相晶核点阵常数和晶胞体积的增大。

表3 合金元素之间的原子半径差Tab. 3 Atomic radius difference between the various alloy elements%

表4 合金元素之间的混合焓Tab. 4 Mixed enthalpy between the various alloy elements kJ/mol

3)过冷度大且高温停留时间短,熔体中析出大量固相晶核并快速生长,在枝晶区域易于产生“溶质捕获”现象,进而加剧合金相的晶胞畸变。

4)合金中存在较大的残余应力。由于电弧熔炼合金的冷却速度快,使部分溶质原子易于被固相树枝晶枝杈封闭形成隔离的小“熔池”,由于两相间的膨胀收缩系数不一致,易于使合金内部产生残余应力。从表2还可以看出,与HCP-CrFe3Zr2和HCP-Fe衍射数据相比,CoCrCuFeMnZr中2种密排六方相的点阵常数和晶胞体积均显著减小,必然会引起晶面间距d的降低;根据布拉格方程可知,合金相的衍射峰将向大角度方向偏移[16-17]。

此外,添加Zr元素后,CoCrCuFeMnZr合金的物相结构由未添加Zr元素的FCC双相结构转变为HCP双相结构。未添加Zr元素合金形成FCC双相结构的机理已有文献报道[8,18]。添加Zr元素后,合金形成HCP双相结构主要是因为Zr与Cr的熔点远高于其他合金元素,且二者之间的熔点极为接近,从合金熔体中析出富Zr与富Cr固相晶坯时的温度与时间也几乎一致;与Cr元素相比,Zr元素与其他合金元素间均具有最大负的混合焓,在析出Zr元素之前,其周围已形成紧密堆积的原子团簇,甚至出现中程序结构的大尺寸团簇结构[13],可显著降低富Zr晶坯形核与长大的阻力和所需要合金元素的扩散时间与距离,利于其快速形核与长大;同时,又因为Zr具有最大的原子半径,易于形成较大尺寸的“凹”型粗糙固液界面[19],其他合金元素原子弹性撞击其固液界面时易于被接纳形成稳定的键合使其进一步长大。此外,根据“边-边匹配”晶体学模型中的HCP/FCC体系位向关系可知[20],原子匹配方向上可能存在直线型和“之”字型2种原子排列方式,为了降低界面能与点阵畸变,增加界面原子匹配,通常同种类型的原子排列方式易于匹配。HCP结构有〈110〉H、〈100〉H和〈113〉H3个可能的密排方向,第1种为直线型原子排列,另外2种均为“之”字型原子排列;FCC结构有〈110〉F、〈100〉F、〈112〉F、〈111〉F、〈120〉F、〈113〉F6个可能的密排和近似密排方向,前4种为直线型原子排列,后2种因形成“之”字型的原子不在直线方向同侧,既不满足“之”字型原子排列,也不满足直线型原子排列。添加Zr元素后,所有合金元素间的原子半径差由添加前的不超过1.19%,变成了所有合金元素与Zr的原子半径差均不小于11.11%。以直线型原子排列为主的FCC结构因原子半径差异较大难以形成同种直线型原子排列的匹配位向关系;而以“之”字型为主的HCP结构在富含大原子半径Zr元素的“凹”型粗糙固液界面处更易接纳来自熔体内部其他合金元素的原子,进而形成以HCP结构为主的富Zr领先相。随着温度的进一步降低,合金熔体中的Fe、Co、Mn、Cu先后依附于领先相的固相界面衬底析出,以利于降低固相析出与长大的阻力;又因为Fe、Co、Mn、Cu与Zr元素间均具有相应的最大负混合焓,且原子半径与先析出的Cr相当,易于进入较大原子半径富Zr领先相的“凹”型粗糙固液界面,使其进一步长大。

2.2 形貌分析

图2和3分别为CoCrCuFeMn和CoCrCuFeMnZr合金的金相与扫描电镜照片。

图2 CoCrCuFeMn和CoCrCuFeMnZr合金的金相照片Fig. 2 Metallographes of CoCrCuFeMn and CoCrCuFeMnZr alloys

结合图1合金两相的衍射峰强度与面积和图2与3中枝晶(DR)与晶间(ID)的区域面积可知:CoCrCuFeMn合金由FCC1相的枝晶区域和FCC2相的晶间区域构成;CoCrCuFeMnZr合金由HCP1相的枝晶区域和HCP2相的晶间区域构成;2种合金均为典型的树枝晶结构。

表5为CoCrCuFeMn与CoCrCuFeMnZr合金能谱分析结果与偏析系数,偏析系数K计算公式[8]如下:

图3 CoCrCuFeMn和CoCrCuFeMnZr合金的扫描电镜照片Fig. 3 SEM images of CoCrCuFeMn and CoCrCuFeMnZr alloys

式中,CID为晶间区域元素浓度,CDR为枝晶区域元素浓度。由表5可知:2种合金的枝晶区域均富含Co、Cr、Fe元素,晶间区域均富含Cu、Mn元素;添加Zr后,虽然Zr主要分布在枝晶区域,但使合金中所有元素的偏析程度均有所下降。Cu元素在晶间区域富集的原因在于:1)Cu与除Zr外的所有合金元素均具有相应最大的正混合焓(表4),不利于Cu在合金熔体中与其他元素形成紧密的大尺寸的原子团簇,易于被排挤到较远的边缘区域。2)Cu的熔点在所有合金元素中最低(表1),即大量析出时处于凝固后期,难以用较大的扩散速率快速扩散至枝晶区域形核并长大,因此易于在晶间区域析出。3)Cu的电负性最大,且其原子半径仅次于最大的Zr元素(表1),同时因析出温度低使其所具有的从合金熔体中弹性撞击固液界面的能量也相对较低,增大了Cu进入固液界面固相一侧形核与长大的阻力。Mn元素在枝晶与晶间区域的偏析系数最小,主要是因为:Mn仅与Co和Zr具有负的混合焓,在合金熔体中不利于与其他合金元素形成紧密稳定的原子团簇;同时Mn的熔点只高于Cu,在较低温度下大量析出时,合金熔体中领先相的固相含量相对较高且尺寸较大,使合金黏度增高,不利于Mn的长程扩散和进入领先相的点阵格位,增大了进入枝晶区域的阻力,故而易于在晶间区域富集。但Mn与Cu之间具有较大的正混合焓且其之间具有除Zr外的最大电负性差,又因Mn析出形核所需要的过冷度远低于其与Cu熔点间的温度差,易于在较大驱动力下以领先相表面为衬底进行非均匀形核与长大,进而不利于Mn在低熔点Cu富集的晶间区域大量聚集,从而使其偏析系数在所有合金元素中最小。

表5 CoCrCuFeMn与CoCrCuFeMnZr合金EDS分析结果与偏析系数Tab. 5 EDS analysis results and segregation coefficient of CoCrCuFeMn and CoCrCuFeMnZr alloys

此外,由图2、3和表5可知,添加Zr元素后,合金枝晶区域面积显著增大,晶间区域由粗大棒状变为细小颗粒状,组织结构明显细化,且使其他合金元素的偏析系数降低。这是因为Zr具有最大的原子半径和与其他元素间最大的负混合焓,在合金熔体中易于形成较大尺寸的原子团簇;又因其析出温度高,扩散速率较大,易于以大尺寸的原子团簇为中心快速形核与长大,降低了领先相析出与长大的阻力;与未添加Zr元素的合金相比,在同样的温度下,领先相固相晶坯数量相对更多、尺寸更大,可为后析出相提供更多的非均匀形核衬底,进而利于合金枝晶区域的快速长大,使得晶间区域面积显著降低。

2.3 硬度与磨损性能

图4为CoCrCuFeMn与CoCrCuFeMnZr合金摩擦因数与时间的关系,其摩擦因数和质量损失率分别为0.57、4.14%和0.47、0.49%,显微硬度分别为219.6和983.5 HV。从图4可以看出,这2种合金的摩擦因数都随着摩擦时间的增加呈现先增大后降低再稳定的变化趋势,这与摩擦副与合金样品表面的接触面积、粗糙度、表面状态、摩擦阻力等因素有关[8,21]。添加Zr元素后,CoCrCuFeMnZr合金硬度和耐磨性能大幅提高,主要是因为Zr元素的添加使合金的组织结构显著细化,且与其他元素原子半径差较大,使晶粒尺寸减小的同时还增加了合金内部缺陷(如位错)的数量,使晶粒内位错塞集群的长度减小,细晶强化和固溶强化作用使其硬度和耐磨性能显著提高;同时,Zr元素的添加使合金由原来相对较弱的FCC相全部转化为高强度的HCP相[8,22],也促使CoCrCuFeMnZr合金硬度和耐磨性能显著提高。

图4 CoCrCuFeMn与CoCrCuFeMnZr合金摩擦因数与时间的关系Fig. 4 Relationship between friction coefficient and time of CoCrCuFeMn and CoCrCuFeMnZr alloys

3 结 论

1)CoCrCuFeMn高熵合金是由FCC1和FCC2双相构成,2种相的空间群均为Fm-3m(225),其点阵常数、晶胞体积和密度分别为0.362 19 nm、0.047 51 nm3、8.882 9 g/cm3和0.370 70 nm、0.050 94 nm3、7.281 5 g/cm3。CoCrCuFeMnZr合金是由HCP1和HCP2双相构成,2种相的空间群均为P63/mmc(194),其点阵常数、晶胞体积和密度分别为a=0.497 68 nm、c=0.814 76 nm、0.174 77 nm3、7.638 1 g/cm3和a=0.244 12 nm、c=0.391 59 nm、0.020 21 nm3、9.176 7 g/cm3。

2)CoCrCuFeMn和CoCrCuFeMnZr合金由FCC1相的枝晶区域、FCC2相的晶间区域构成,CoCrCuFeMnZr合金由HCP1相的枝晶区域、HCP2相的晶间区域构成。Cu在晶间区域富集,Mn的偏析系数最小;Zr主要分布在枝晶区域,并使所有元素的偏析程度均有所下降。

3)CoCrCuFeMn和CoCrCuFeMnZr合金的摩擦因数、质量损失率、显微硬度分别为0.57、4.14%、219.6 HV和0.47、0.49%、983.5HV。Zr使合金硬度和耐磨性能大幅提高是因为Zr元素的添加使合金组织结构显著细化,内部缺陷数量大幅增加和产生高强相结构转变所致。