亲水/疏水复合膜强化膜蒸馏深度处理工业废水的研究进展

任静,刘状,郭淑娟,李剑锋,程芳琴

(山西大学资源与环境工程研究所,山西省黄河实验室,山西 太原 030006)

膜蒸馏(membrane distillation,MD)是一种采用疏水微孔膜为分隔介质,通过加热进水侧同时冷却出水侧使膜两侧产生蒸汽压差并以此作为传质传热驱动力的分离过程[1]。聚四氟乙烯(PTFE)、聚偏氟乙烯(PVDF)和聚丙烯(PP)等低表面能聚合物常被用作膜蒸馏过程的膜材质[2]。根据跨膜压差的产生方式和蒸汽在渗透侧收集方式的不同,膜蒸馏主要分为直接接触式膜蒸馏(DCMD)、气隙膜蒸馏(AGMD)、真空膜蒸馏(VMD)、扫气膜蒸馏(SGMD)四类[3]。与其他膜分离技术相比,膜蒸馏对污染物的截留效率较高且膜污染较轻,理论上对非挥发性污染物的截留率可达到100%,对进水中高浓度污染物的适应性也较强,设备构造相对简单,可以常压操作[4-6];另一方面,由于膜蒸馏可以充分利用工业余热作为热源驱动膜分离过程,有利于降低水处理成本,因而近年来逐步应用于石化废水、印染废水、制药废水等工业废水的深度处理与再生回用,表现出良好的应用前景[7-10]。

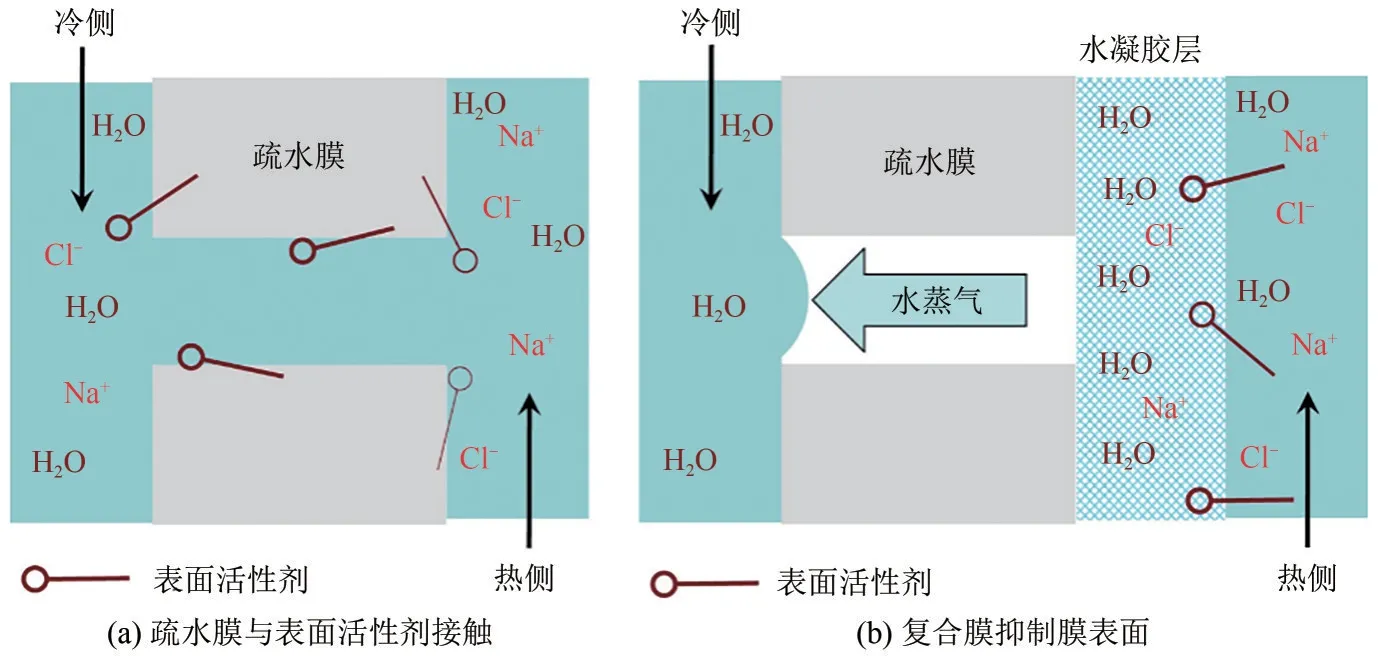

然而,需要指出由于工业废水污染物成分复杂且浓度较高,同时含有多种无机盐、有机物以及表面活性剂[11],其中油类等疏水性有机物会与传统膜蒸馏过程中的疏水膜表面产生较强的疏水-疏水相互作用[12],产生严重的膜污染,堵塞膜孔,导致产水通量迅速下降;而表面活性剂的疏水端也会吸附在疏水膜表面[13],致使疏水膜亲水化,降低膜材料的液体进入压力,引发明显的膜润湿,对污染物的截留效率显著下降,最终造成膜蒸馏分离过程的失效;而且工业废水中共存的无机盐和有机物形成的复合污染物会进一步加剧膜污染和膜润湿的产生[14]。因此,膜污染和膜润湿成为限制膜蒸馏技术在工业废水处理领域应用的主要瓶颈,而亲水/疏水复合膜的研发为解决这一问题提供了新的契机,近年来引起国内外学者的广泛关注。

亲水/疏水复合膜是一种表面具有亲水性而基底为疏水性的非对称新型膜材料,其主要通过将聚乙烯醇、水凝胶、多巴胺等亲水性物质结合在疏水基底上形成复合膜结构[13,15-16],使复合膜表现出空气中亲水、水下疏油的特性,从而有效阻隔了非极性污染物及表面活性剂在疏水膜表面的吸附累积,提高膜表面的抗污染和抗润湿性能,同时保留了疏水基底膜对污染物的高截留效率,因而能够有效强化膜蒸馏处理复杂工业废水的效果。本文基于近年来国内外对亲水/疏水复合膜的研究报道,系统性论述了亲水/疏水复合膜的构筑原理、制备方法和其应用于工业废水处理领域的强化效果,为新型抗污染膜材料的发展提供新的思路,同时也为进一步拓宽膜蒸馏在工业废水深度处理领域的应用提供有益参考。

1 亲水/疏水复合膜的构筑原理

1.1 仿生学原理

鉴于传统的疏水蒸馏膜在强烈的疏水-疏水相互作用下表面容易吸附非极性污染物,受到油类、多环芳烃、微生物等有机物污染。为了缓解有机物在膜表面的吸附,研究者们从自然界中鱼鳞、蚌壳、鲨鱼皮等功能表面受到启发,发现这类生物表面存在一层黏液薄膜,具有空气中超亲水而水下疏油的特性,能够有效阻隔海洋中微生物等有机污染物在生物体表的附着,表现出良好的抗污染和自清洁能力[17-18]。基于此,研究者认为通过在原有疏水膜表面构筑超亲水层有助于抑制有机物在膜表面的吸附累积,从而提升膜蒸馏膜的抗污染、抗润湿性能。

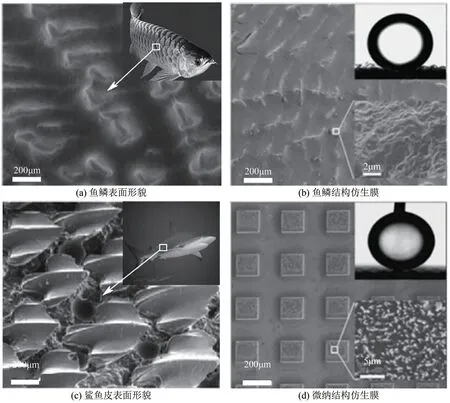

进一步研究鱼鳞等生物表面的微观结构发现,这类生物表面的亲水疏油特性不仅与其表面的亲水性黏液层有关,同时也与其表面粗糙的微纳米结构有关[图1][19]。研究显示,鱼鳞表面具有长100~300μm、宽30~40μm 的微乳突定向排列,且微乳突的表面具有纳米粗糙结构[20],这种特殊的微纳结构极易捕捉聚集水分子,从而在油-水-固体系中于固体表面形成亲水薄膜,而且这层亲水薄膜能够继续复刻固体基底的微纳结构,因而对油污表现出较强的排斥能力。如图1所示,Liu等[20]利用聚丙烯酰胺(PAM)水凝胶和具有微纳结构的硅表面构筑类似鱼鳞、鲨鱼皮的粗糙表面,形成的仿生膜用于油水分离表现出良好的抗油污特性。因此,鱼鳞等生物表面的亲水疏油特性和其特殊的表面结构为亲水/疏水复合膜的设计构筑提供了重要的指导意义。

图1 生物表面的微纳米结构[18,20]

1.2 表面湿润理论

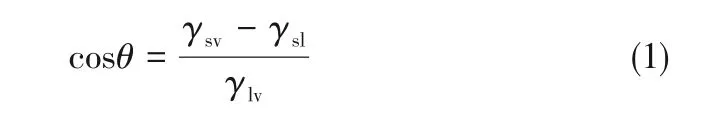

当液体与固体表面接触并未完全铺展时,固体表面和液体边缘切线形成接触角θ。θ角越小,代表液体对固体的润湿能力越强;当θ>90°时,说明固体不能被液体润湿[21]。早期多用英国物理学家Thomas Young提出的杨氏方程表示液体与固体表面的接触角θ,如式(1)。

式中,γsv、γsl、γlv分别表示固-气、固-液和液-气界面之间的张力,可以看出液体在固体表面的接触角与气-液-固三相界面之间的界面张力有极大的关系。通过杨氏方程,可以将水在空气中与固体表面的接触角θ1、油在空气中与固体表面的接触角θ2、油在水下与固体表面的接触角θ3分别表示为式(2)~式(4)。

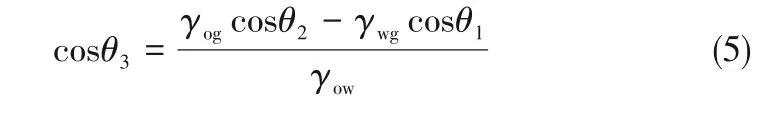

式中,γsg、γsw、γwg分别代表固-气、水-固和水-气界面处的张力;γso、γog、γow分别代表油-固、油-气和油-水界面处的张力。将式(2)和式(3)代入式(4)可得到式(5)。

由此可见,对于空气中的亲水表面,其cosθ1接近于1,并且水的表面张力通常比油等有机液体大得多,有利于γwgcosθ1>γogcosθ2,从而导致空气中的亲水表面在水下表现出疏油特性,为亲水/疏水复合膜的抗污染特性提供了理论支持[22]。

然而杨氏方程多用于描述液体与光滑固体表面的接触角,对于粗糙表面,Wenzel 引入粗糙因子r对杨氏方程进行修正,认为可以用Wenzel 模型将油在水下与固体表面的接触角θw表示为式(6)[23]。

式中,θw为油在水下与粗糙表面的接触角;θ3为油在水下与光滑表面的杨氏接触角。根据式(6)可知,材料表面粗糙度的增加能够使在空气中亲水的材料更加亲水,而使水下疏油的材料更加疏油。因此,在构建空气亲水-水下疏油表面时,增加表面的粗糙度可以提高水下油的接触角,抑制油在固体表面的黏附,增强膜材料的抗污染性。

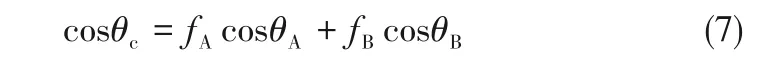

Wenzel 模型认为当液体接触粗糙界面,可以完全填满粗糙结构形成的凹槽,而没有其他介质参与。在Wenzel 模型的基础上,Cassie 和Baxter 提出当液滴与性质不同的两种介质相接触,两种介质在凹槽中的分配不同[24]。当油滴在水下与固体表面接触时,复合粗糙表面由固体和水组成,其Cassie-Baxter理论方程如式(7)。

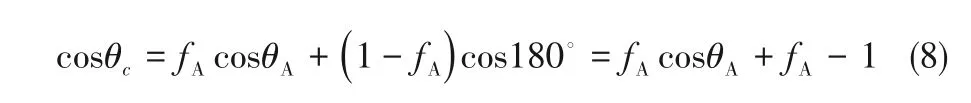

式中,θc为油在水下复合粗糙表面上的接触角;fA、fB分别为油-固界面和油-水界面所占的面积分数;θA和θB分别为油与固体表面(水下)和水接触时的固有接触角。根据Cassie-Baxter 的假设,fA+fB=1,同时由于水是完全疏油的,则θB=180°,所以式(7)可表示为式(8)。

由上述模型可知,亲水材料表面在水下与油滴接触时,水优先与固体表面亲水物质形成水-固复合界面,而且由于水的表面张力远高于油滴[25],使固体表面的水膜很难被油滴取代,导致fA和cosθA均较低,从而使表层亲水的复合膜在水下表现出抗油污的特性。

基于以上固体表面湿润理论可知,亲水/疏水复合膜的构建有利于提高膜材料在水下的抗油污特性。图2 比较了传统疏水膜和亲水/疏水复合膜在处理含油废水过程中膜表面与油类污染物的接触状态。可以看出传统疏水膜在空气中表现出良好的疏水性[图2(a)],然而当其在水下接触油类等疏水性有机物时,油类会在固体表面铺展使其处于Wenzel 状态[26],引发膜润湿现象[图2(b)]。如图2(c)、(d)所示,当亲水/疏水复合膜处理含油废水时,表层亲水层与水在氢键的作用下在膜表面形成水合层[27-28],由此产生的水合力为油类等低表面张力污染物在膜表面的吸附增加了能量势垒,使油-水-固体系处于Cassie-Baxte 稳定状态,在用于膜蒸馏处理复杂工业废水的过程中达到抗污染和抗湿润的效果。

图2 膜表面与液滴的接触状态

2 亲水/疏水复合膜的制备

基于亲水/疏水复合膜的构筑原理,通常选用商用疏水膜或经过改性的超疏水膜作为基底,将壳聚糖、多巴胺、水凝胶、氧化石墨烯等亲水物质结合到基底膜上,即对疏水基底表层进行亲水化改性。目前常用的制备方法主要有喷涂沉积法、表面接枝法、静电纺丝法和相转化法等。

2.1 喷涂沉积法

喷涂沉积法因其操作简单而广泛应用于复合膜的制备过程中,主要是将亲水物质配制成改性涂覆液,通过调控喷涂液浓度和喷涂条件控制亲水材料在疏水膜表面的沉积状态及负载量,从而获得空气中亲水/水下疏油的复合膜。Sun等[15]配制了一系列浓度的多巴胺涂覆液,通过多巴胺溶液与PTFE 膜表面在容器内直接接触一定时间将多巴胺沉积到PTFE 膜表面,经干燥后形成亲水涂层。当涂覆液浓度为0.5g/L、涂覆时间为4h时,复合膜表面水接触角为59°,表现出良好的亲水性(图3)。Wang等[29]利用喷枪将全氟辛酸修饰的CTS/SiNPs 分散液喷涂到PVDF膜表面,经热处理后得到亲水/疏水复合膜。由于亲水涂层的存在,复合膜表面在空气中与水的接触角为15°±1.3°,而水下与油的接触角达到139.3°±1.6°,具有优异的水下疏油性,用于膜蒸馏处理含表面活性剂废水的过程中也表现出优异的抗污染性。喷涂沉积法适用于不同基底材料的改性研究,应用范围较广,然而其不足之处在于改性物质喷涂沉积在基底表层的均匀程度不易控制,而且亲水层与基底疏水层的结合力相对较弱,易于脱落分层,可能影响复合膜的长期使用性能。

图3 喷涂法制备的亲水/疏水复合膜表面形貌[15]

2.2 表面接枝法

表面接枝法主要是通过高能等离子体、紫外线照射或者化学处理使膜表面和接枝分子之间产生共价键,从而使亲水改性材料稳定结合在膜表面制备亲水/疏水复合膜。相较于喷涂沉积法,表面接枝法在膜表面形成的接枝层更加稳定。Salehi 等[30]采用紫外引发的接枝聚合反应将丙烯酸水凝胶接枝到聚丙烯膜表面制备复合膜,在膜蒸馏处理盐水的过程中,产水通量由原膜的2.8kg/(m2·h)增加到7.4kg/(m2·h),且盐截留率由98.6% 增至99.1%。Zuo等[28]通过He等离子体诱导法将PEG和TiO2纳米颗粒接枝到PVDF膜表面,改性膜在空气中的水接触角由120.1°降低至25.2°,表现出高度亲水性,用于膜蒸馏处理模拟含油海水的实验中,改性膜通量保持长期稳定,XDLVO 理论研究显示改性膜与水中的油表现出正的界面自由能,从而可以有效排斥油在膜表面的吸附,增强复合膜的抗污染性。尽管表面接枝法制备的复合膜在膜蒸馏过程中能表现出较为稳定的性能,但在接枝反应过程中也存在着接枝程度不易控制、可能损伤膜表面等问题。

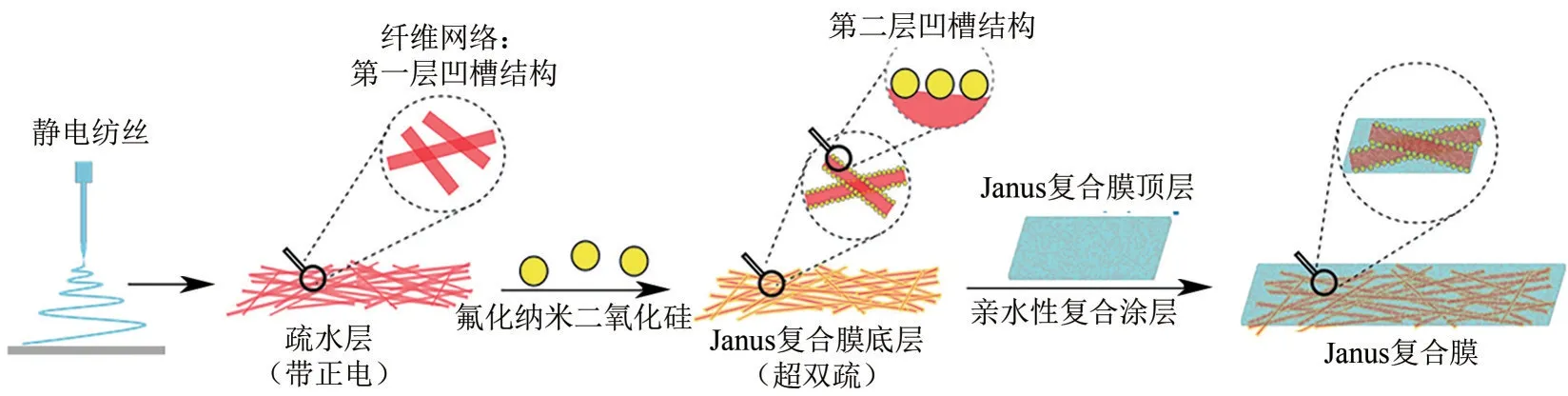

2.3 静电纺丝法

静电纺丝法制备复合膜的过程如图4所示,通过对聚合物溶液施加强电场来制造纳米或亚微米级纤维网络,形成的粗糙结构有利于进一步提升亲水物质对膜表面的改性效果。因静电纺丝纤维网络具有高孔隙率和相互连接的开放结构,将静电纺丝法应用于制备亲水/疏水复合膜可以减小亲水层对疏水基底的额外传质阻力[32]。此外,直接将亲水物质施加到疏水膜上可能会覆盖内孔而引发润湿,而采用静电纺丝形成亲水性纤维表皮层具有极高的纵横比,不会穿透曲折的膜孔造成膜孔的亲水化。Hou等[17]采用静电纺丝法将PVA/SiO2通过戊二醛交联结合在PTFE膜表面,制备的亲水/疏水复合膜用于膜蒸馏处理含油含盐废水时通量保持稳定,抗油污能力更强。Wang等[16]在疏水性PTFE平板膜上层电纺PVA 聚合物溶液,复合膜在空气中与水的接触角为35.5°,在水下与油的接触角达到148.7°,用于膜蒸馏处理含油盐水乳液时膜污染较轻,SEM 结果显示静电纺丝在膜表面形成的纤维互连结构有利于提升膜表面粗糙度,进而提高复合膜的亲水疏油性能。综上所述,静电纺丝法适用于有机和无机亲水材料对膜表面的改性,但在制备过程中也存在改性周期长、可能因牵伸不足而导致亲水层机械强度降低等问题。

图4 静电纺丝法制备亲水/疏水复合膜[31]

2.4 相转化法

相转化法制膜是通过物理方法改变均相高分子溶液的热力学状态,使其发生相分离形成三维大分子网络结构。相转化法一般分为溶剂蒸发相转化法、热诱导相转化法、浸没沉淀相转化法和气相沉淀相转化法[33],其中浸没沉淀相转化法在制备复合膜中较为常用,通过将高分子溶液浸入非溶剂浴中,使高分子聚合物在界面析出形成致密的高分子膜。采用相转化法制备亲水/疏水膜时,通过将亲水性分子与疏水性聚合物共混在浇铸溶液中制备复合膜。制备过程中亲水性分子在聚合物基质中的定向聚集和迁移最终导致形成具有不对称润湿性的双层复合结构[34]。新加坡国立大学Chung 课题组[35]将正丁胺(NBA)修饰的氧化石墨烯(GO)颗粒掺入PVDF聚合物溶液中,采用相转化法制备中空纤维复合膜。NBA-GO 涂层的接触角为72°,使制备的复合膜表面表现出亲水性,增加了膜蒸馏过程中的膜通量。此外,NBA改性减少了GO的团聚现象且使GO 与PVDF 有更好的相容性,从而增强了复合膜的机械性能。然而需要指出的是,相转化法对亲水材料的选择具有一定的局限性,若改性材料与成膜材料的相容性较差,则在相分离过程中容易流失,影响亲水层的构建。

2.5 其他方法

除上述方法外,层层自组装法和模板法等方法也可以用于制备亲水/疏水复合膜,有时也会联合使用多种方法进一步提高复合膜的性能,但这些制备方法大多较为耗时且成本较高。Li等[36]首先使用氧等离子体对PTFE/PP 膜的PP 面进行处理,然后采用层层自组装逐层涂覆Teflon®AF1600 和多巴胺溶液,得到具有不对称湿润性的复合膜。该膜的亲水表面在空气中的水接触角为33.5°±1.2°,而水下油接触角达到154.2°±2.2°,用于膜蒸馏处理含腐殖酸和原油的盐水时,表现出优异的脱盐性能,水回收率达到50%。丁春立[37]以乙酸纤维素为改性亲水材料、乙二醇为模板剂,采用模板法制备的复合膜基底与亲水材料层结合紧密,在膜蒸馏过程中不会出现中间层滞留现象,能够有效阻挡油污对基底膜造成的润湿。值得注意的是,层层自组装法易受亲水材料性质、溶液浓度、干燥方式等多种外部因素的影响,制备前需开展较多预实验探索适宜的层层自组装条件。而模板法则受限于模板样式,难以大规模应用。

3 亲水/疏水复合膜对膜蒸馏处理工业废水的强化作用

3.1 增强膜表面抗污染性能

在膜蒸馏处理工业废水的过程中,传统微孔膜表面的疏水基团会因疏水-疏水相互作用与废水中的疏水性污染物结合造成膜污染[38],而将复合膜用于膜蒸馏处理工业废水,复合膜中亲水层的存在避免了待处理废水与疏水微孔膜的直接接触,由于亲水材料通常含有羟基、羧基、氨基和环氧基等亲水性基团,这些基团极易与氢键结合,与水分子之间的作用力较强,可以在材料表面形成一层水膜,从而抑制油类等疏水性有机物在膜表面的吸附,达到抗污染的效果,有助于延长膜的使用寿命。壳聚糖(CTS)因具有良好的成膜能力和生物相容性,并具有一定的抗菌性能,其表面的氨基、羟基等官能团也可以与水分子形成氢键促进界面水合层的形成,因此常被用于抗污染膜表面的亲水改性材料。美国范德堡大学Lin 课题组[19,29]将CTS 与二氧化硅、全氟辛酸合成的复合悬浮液喷涂在PVDF膜表面制备亲水/疏水复合膜,纳米复合材料在膜表面沉积形成的粗糙结构有利于提高膜表面的亲水性,低表面张力的全氟辛酸也可以与壳聚糖形成的水合层发挥协同作用,复合膜用于处理含盐和有机物的页岩油气废水时可以有效抑制污染物在膜表面的吸附。

另一些研究者受自然界中贻贝抗污染而且可以牢固黏附在固体表面的启发,发现这主要是由于贻贝可以分泌多巴胺类物质,其分子结构中含有羟基、胺基等官能团,具有较好的亲水性,且容易在常温条件下发生自聚而黏附在PVDF、PTFE等低表面能材料表面[39],因此可以通过表面沉积法使多巴胺在膜表面直接发生聚合,制备的亲水/疏水复合膜用于膜蒸馏处理含油含盐的废水表现出良好的抗污染性[15,40]。另一方面,多巴胺也可以与氧化石墨烯、聚乙烯亚胺等组分混合配制沉积液,利用多巴胺与其他组分间形成共价键或非共价键的作用将多种功能组分稳定沉积在膜表面,加强对膜表面性质的调控[41-42]。Chew 等[43]使用聚多巴胺和聚乙烯亚胺改性制备复合膜处理模拟石油采出水,膜表面水合层的形成对疏水污染物的附着起到屏障作用,而亲水层中质子化的胺官能团(带正电)可以排斥带正电荷的油水乳液,与水合层协同作用,进一步提高膜的抗污染性能,如图5所示。

图5 亲水/疏水复合膜增强抗污染性能的机理[43]

此外,聚乙烯醇(PVA)、聚乙二醇(PEG)等材料的分子中含有大量羟基,容易与溶液中水分子相互作用在膜表面形成水合层,因此也常用于制备亲水/疏水复合膜来提高膜蒸馏处理工业废水的抗污染性[44]。中国科学院生态环境研究中心侯得印课题组[16-17]通过PVA与戊二醛交联后电纺制备的复合膜处理含油含盐废水,结果表明表面水合层的存在使复合膜表现出优异的抗油污能力,在24h的膜蒸馏过程中产水通量保持稳定。而新加坡南洋理工大学的Wang 课题组[28]采用PEG 改性PVDF 制备复合膜处理乳化废水,发现界面水合层的形成可以有效抑制疏水性污染物在膜表面的吸附,而且膜表面在库仑力的作用下会对电性相同的污染物产生排斥,减缓了膜蒸馏处理乳化废水过程中膜污染的发生。

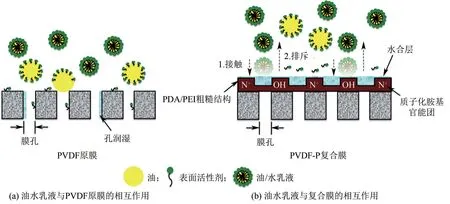

3.2 提高污染物截留率

在膜蒸馏的运行过程中,微孔膜疏水性能的保持对污染物的截留至关重要,然而当废水中含有表面活性剂并与疏水膜表面直接接触时,表面活性剂的疏水尾端容易吸附在疏水微孔膜表面和孔道上,而亲水头基朝向废水侧,使得疏水膜表面和孔道发生不可逆的亲水化转变,引发膜润湿,导致污染物的截留效率明显下降。水凝胶是一种由三维聚合物构成的柔性功能材料,通常由琼脂、纤维素、赖氨酸等天然高分子或醇类、丙烯酸及其衍生物等亲水高分子化合物经过物理或化学交联形成[45]。如图6所示,Lin等[13]将琼脂糖水凝胶结合到PTFE膜表面制备亲水/疏水复合膜用于膜蒸馏处理印染废水,发现表面活性剂分子的亲水端会与水凝胶层结合,避免了疏水尾端在疏水膜表面吸附而引发的膜润湿现象。而将聚电解质水凝胶制备的复合膜用于处理含有机无机污染物的混合废水时,发现凝胶层的结构可以随废水中离子强度、pH 等条件的变化而发生各向异性变形,降低对水分子的传质阻力,同时发挥道南效应排斥盐离子和大分子有机物穿透凝胶层,提高膜蒸馏对多种污染物的截留效率[45-46]。

图6 水凝胶亲水/疏水复合膜抗润湿机制[13]

另一方面,膜污染也是引发膜润湿的重要原因,废水中的有机污染物也可能降低膜的液体进入压力,导致膜蒸馏分离效能下降[21],而且污染物在膜表面的严重累积还可能产生较大的阻力而导致膜材料破裂[47]。有研究者采用CuBTC金属有机骨架颗粒制备的亲水/疏水复合膜用于膜蒸馏处理含油高盐废水[48],结果显示PVDF 原膜不断受到油污的污染,疏水性遭到破坏发生润湿现象,导致盐离子渗透进入产水侧使电导率上升至800μS/cm 以上,而复合膜的亲水层能够抑制油污在膜表面的吸附,保证了基底膜的疏水性,使产水电导率始终保持在15μS/cm 以下。本文作者课题组[49]前期利用GO/PTFE 复合膜处理焦化废水的研究结果显示,相较于原膜94.6%的有机物截留率,GO 层因其优异的亲水性和电负性可以有效排斥废水中多种有机污染物,使复合膜的污染物截留率达到99.4%以上。Qiu等[50]将GO沉积在膜表面制备复合膜处理含有表面活性剂的废水,发现改性膜对废水中的阴离子表面活性剂具有较强的抗润湿性能,这可能和废水中污染物与复合膜表面的电荷相互作用有关,也可能是由于GO改性后弥补了原有膜孔的缺陷。

3.3 提升膜蒸馏产水通量

膜通量是表征膜蒸馏性能的重要指标,其中驱动力的大小和水蒸气的传输是影响膜蒸馏通量的关键因素。在膜蒸馏的长期运行过程中,随着污染物在膜表面的沉积,通量衰减的趋势往往难以避免。而亲水/疏水复合膜的应用不仅因其良好的抗污染性可减缓膜通量的衰减,而且亲水层的存在还可能强化水蒸气的传输过程,增大膜两侧的传质驱动力,一定程度上实现通量的提高。氧化石墨烯(GO)是一种具有单层碳原子二维网络结构的石墨烯衍生物,其表层含有环氧基、羧基和羟基等多种亲水官能团,而且内部含有的丰富的纳米毛细管孔道可以加速水分子通过而显著提高膜通量[51-52]。Bhadra 等[53]认为GO 改性膜用于膜蒸馏获得的高通量主要是由于GO对水分子的选择性吸附和纳米毛细管效应[图7(a)]。Leaper 等[54]制备的GO-ATPS复合膜用于处理含盐废水可使膜蒸馏通量提高52%~86%,主要归因于GO 表面大量的亲水官能团、增大的孔隙率和平均孔径以及复合膜表面亲水性的相互作用。本文作者课题组[49]利用GO/PTFE复合膜处理焦化废水,研究发现GO/PTFE复合膜相较于未改性原膜产水通量提升了44%[图7(b)],GO层间形成的纳米孔道会降低水分子穿过膜的传质阻力,同时GO良好的导热性也能增强膜蒸馏过程中热侧表层的热传导,减缓温差极化导致的通量衰减问题。

图7 GO/PTFE复合膜对膜通量的提升作用[49,53]

为了进一步提升GO 复合膜的机械性能和长期稳定性,部分研究者提出将GO与多巴胺共同作为改性材料制备复合膜,使GO表面的羟基、羧基与多巴胺之间形成氢键和π-π 键,在提升通量的同时增强GO 在膜表面的稳定性[41]。也有研究者发现单纯的聚多巴胺薄层在膜表面的沉积也有提升通量的效果,用于膜蒸馏处理含油高盐废水可提升通量70%~210%,一方面由于其表面沉积的大量羧基可以加强膜与水蒸气分子间的相互作用,另一方面羟基和胺基等亲水基团可以充当气-液相互作用的结合位点,促进蒸汽从膜孔中渗透到冷凝侧[15]。

4 结语与展望

本文探讨了亲水/疏水复合膜的构筑原理,认为复合膜亲水层的存在可以使废水中油类等疏水性污染物在膜表面处于Cassie-Baxte 稳定状态,达到抗污染和抗湿润的效果。概述了喷涂沉积法、表面接枝法、静电纺丝法、相转化法等复合膜常用的制备方法。认为将多巴胺、氧化石墨烯、水凝胶、聚乙烯醇、壳聚糖等亲水性物质用于制备亲水/疏水复合膜可以增强膜表面的抗污染性,提高污染物的截留效率,提升膜蒸馏的产水通量,对膜蒸馏深度处理工业废水有明显的强化作用。

尽管亲水/疏水复合膜在废水深度处理领域具有良好的应用前景,但目前仍存在着一些问题有待进一步研究:①当前对复合膜的研究多集中于其制备方法及应用效果的研究,而对工业废水中多种污染物与复合膜表面的相互作用机制认识不够清晰,应当建立污染物在复合膜中的传递模型,深入探究复合膜对工业废水处理过程的强化机制;②复合膜虽然可以对废水中大部分疏水性有机物、表面活性剂有较好的抗污染作用,但当工业废水存在易溶于水的低表面张力污染物或表面活性剂浓度超过临界胶束浓度时仍可能造成膜污染和膜润湿,应进一步优化复合膜结构,提高疏水基底膜的抗污染性能,发展能够同时抵抗多种类型污染物和高浓度表面活性剂的复合膜,拓展复合膜在废水深度处理领域的适用范围;③复合膜用于膜蒸馏处理工业废水的研究尚处于发展阶段,目前的研究结果多源于实验室数据,应进一步开展复合膜处理工业废水的中试研究,以探究其工业应用的经济性和长期稳定性。