溶胀辊轧法PVDF膜表面的疏水强化:溶胀剂的影响

燕国飞,杨振生,李春辉,王志英,李浩

(河北工业大学化工学院,化工节能过程集成与资源利用国家地方联合工程实验室,天津 300130)

超疏水聚偏氟乙烯(PVDF)微孔膜在膜蒸馏、膜吸收、膜萃取等膜接触器过程及油水分离中具有广阔的应用前景[1-2]。膜接触器过程中,保证膜长期不被润湿是关键,其很大程度上依赖于微孔膜的疏水程度。基于疏水膜的油/水乳化液分离过程,油透过而水被截留,但当膜的疏水性不足时,油/水间将不能有效分相,水会被油挟带通过膜孔,而不能有效实现油水分离操作。因此,提高PVDF微孔膜的疏水程度至关重要,可有效保障相关膜过程的成功运行[1-4]。

材料表面的亲/疏水性常用水接触角(θ)衡量,θ<90°为亲水表面,θ>90°为疏水表面,θ≥150°且滚动角θ′≤10°称为超疏水表面。材料表面的亲/疏水性由材料表面能及其表面微细结构共同决定。高表面能材料,表面越粗糙越亲水;低表面能材料,表面越粗糙越疏水[5]。聚四氟乙烯(PTFE)、聚偏氟乙烯(PVDF)、聚丙烯(PP)等疏水微孔膜商业产品,其表面水接触角均不超过120°[6-8]。无疑,于常规疏水性微孔膜表面构建微细结构或降低表面能,是实现膜表面疏水增强的有效途径。

在成品膜表面实现疏水性增强,主要有等离子体处理[9]、气相沉积[10-11]、喷涂氟化纳米粒子[12-13]等方法。虽然上述方法可以提高成品膜表面的疏水性,但仍存在一些问题,如等离子体处理需要高真空的操作系统、气相沉积需要昂贵的设备及材料、喷涂的沉积层与膜表面的黏结性存在问题等。

Wessling 等[14]首先提出了微模塑相分离法(PSμm),相继地,Tao等[15]和Zhao等[16]分别在无纺布和波浪状纹理的不锈钢网基底上浇筑PVDF聚合物溶液,以提高膜表面的疏水性。但是,将微模塑法应用于成品膜表面进行疏水增强却鲜有报道。其次,微模塑法仅适用于间歇操作,无法进行连续化和规模化操作。

之前本文作者课题组开展了微辊轧协同热致相分离法制备超疏水等规聚丙烯(IPP)微孔膜、微辊轧协同浸没凝胶法制备超疏水PVDF微孔膜的相关工作。Sun 等[17]将IPP 初始膜在空气中预蒸发以达到半凝胶化状态,结合热辊轧和凝胶浴中的冷却阶段,在膜表面制备了微米-亚微米级的结构层次,提高了膜表面的疏水性。Sun 等[18]将PVDF 液膜浸入第一凝固浴中达到半凝胶化状态,历经微辊轧与后续的浸没沉淀制备了具有微纳分级结构的超疏水PVDF微孔膜。上述制膜方法具备规模化、连续化的特点,为规模化、连续化提高膜表面疏水性提供了新途径。

基于该制膜思路,本工作将进行成品PVDF微孔膜表面疏水增强的相应探索,提出了溶胀辊轧法。该方法将微模塑法应用于成品膜表面进行疏水增强,拓宽了微模塑的应用领域,并为低成本、规模化、连续化PVDF微孔膜表面疏水增强提供一种新途径,这与前述文献报道的有所不同[9-13]。首先于成品PVDF微孔膜表面喷涂溶胀剂,后依次进行微辊轧、浸没凝胶操作,得到了超疏水PVDF微孔膜。相关的工作包括:N-甲基吡咯烷酮(NMP)/水(非溶剂)组成的混合溶剂为溶胀体系,改变配比和喷涂密度以调节其对膜表面的溶胀程度,即膜适宜微辊轧操作的半凝胶状态。采用SEM、AFM、水接触角(WCA)、最大孔径、平均孔径、N2通量、耐磨性、液体穿透压等表征手段,系统地研究了上述因素对膜结构与性能的影响。最后通过连续运行30h的真空膜蒸馏(VMD)实验,对比了辊轧膜、未辊轧膜的透过能力、脱盐性能及其耐污染差异。

1 材料和方法

1.1 材料

PVDF,型号FR904,上海三爱富新材料有限公司。N-甲基吡咯烷酮(NMP)、邻苯二甲酸二(2-乙基己酯)(DEHP)、氯化钠(NaCl)、氯化钙(CaCl2)、氯化钾(KCl)、硫酸镁(MgSO4)、氯化镁(MgCl2)均为分析纯,天津博迪化工有限公司;无纺布,型号TA3631,上海天略纺织新材料有限公司;316L 不锈钢管(φ114mm×20mm),天津亚太恒通钢铁有限公司。

1.2 分析测试仪器

用场发射扫描电镜(NanoSEM-450 型,美国FEI 公司)分析膜表面形貌;用原子力显微镜(A5500,美国安捷伦公司)测量膜表面的粗糙度;用光学动/静态接触角(DSA-100,德国KRUSS 公司)测量膜表面的水接触角和滚动角。

1.3 PVDF膜的制备

微辊轧用辊筒的制备采用Sun 等[18]类似的方法:0.6MPa下,喷砂喷嘴以30°~40°的倾斜角,将320 目(约为45μm)的石英砂均匀地喷射在不锈钢管表面,最后用气枪将不锈钢管表面的砂粒吹扫干净,得到具有微结构表面的辊筒。

为了降低信任值的上升速度,防止恶意节点利用持续的正常行为来迅速提高自身信任值,本文选取上一周期的综合信任值CTi,j(t-1)作为历史因素纳入CTi,j(t)的计算中。则综合信任CTi,j(t)可按如下公式计算:

基础PVDF 微孔膜的制备:将干燥完全的PVDF粉末、邻苯二甲酸二(2-乙基己酯)(DEHP)、NMP 以12∶8∶80(质量比)的比例加入广口瓶中。将混合物在70℃下溶解8h,在此期间多次摇晃广口瓶,直至形成均相溶液,后静置脱泡,得到铸膜液。将铸膜液倒在无纺布上,用自制刮刀刮制成约200μm 厚的液膜,并立即浸入35℃恒温水浴中,直至完全凝胶化(约10min)后取出。再将膜浸入无水乙醇中浸泡24h,以去除残余有机溶剂,最后在室温下自然晾干,以制备微辊轧PVDF 微孔膜。

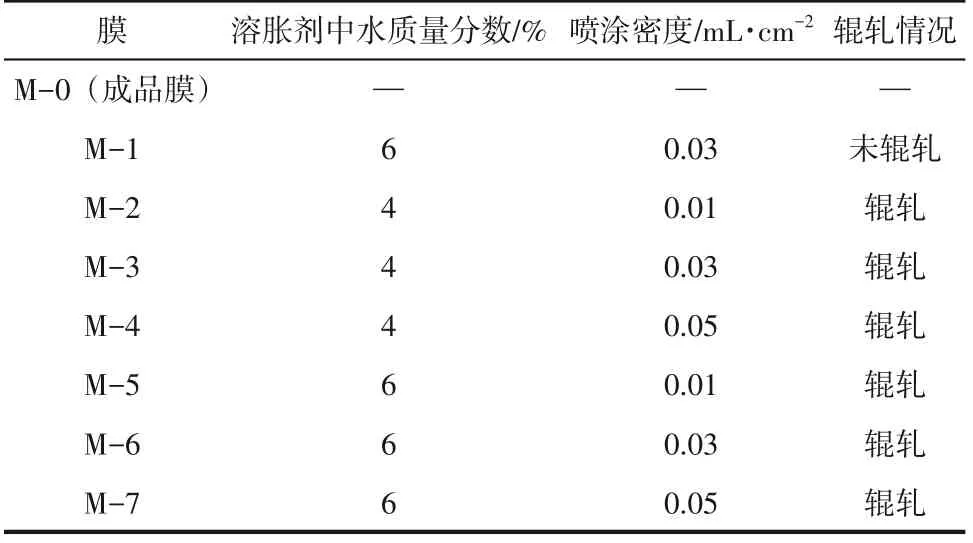

微辊轧PVDF 微孔膜的制备:图1 显示了溶胀滚轧法PVDF微孔膜的制备过程。在0.1MPa下,将喷枪中不同容量的溶胀剂以喷雾的形式喷洒到PVDF 膜表面,后用上述制备的带有微结构的辊筒以恒定的速度和压力(1.8~2.0cm/s,10~25kPa)辊轧膜表面。表1显示了不同的制膜条件。将辊轧膜置于35℃的恒温水浴槽中,使其完全凝胶化(约10min),然后在室温下干燥。

表1 溶胀辊轧法PVDF微孔膜的不同制备条件

图1 溶胀辊轧法PVDF微孔膜的制备过程

1.4 最大孔径、平均孔径、N2通量测定

孔径的测量采用干/湿氮气流量法[19]。首先,测试干膜通量,逐步增加压差,测量不同压力下干膜的氮气通量。将干燥的膜浸入乙醇中24h,确保膜孔内全部充满液体,然后测试湿膜通量,逐步增加压差,当膜内第一滴液体被吹出时,此时膜的孔径为最大孔径。当湿膜的氮气通量与干膜的氮气通量相同时,通量为最大氮气通量,并完成测量,见图2。另外,根据在最大氮气通量的50%下膜的跨膜压力来计算膜的平均孔径。孔径和跨膜压差间的关系可用式(1)表示。

图2 N2通量测量装置

在干/湿N2流量法中,选择0.1MPa 的干膜通量来表征膜的渗透性能,即N2通量。

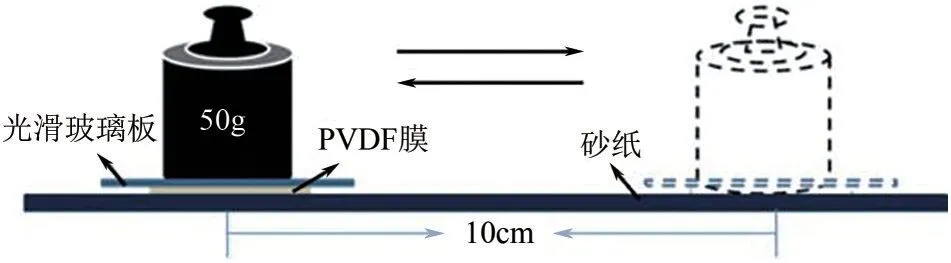

1.5 PVDF微孔膜的磨损试验

如图3 所示,薄膜样品(1cm×3cm)黏附在光滑玻璃板的底部。接着,在玻璃板上放一个50g的重物。在1000目砂纸上以5cm/s的恒定速度拖动玻璃板10cm(一个循环)。每个膜样品共进行30 个循环,每5个循环结束时测试膜的水接触角和滚动角,以测试膜表面的机械稳定性。

图3 PVDF微孔膜的耐磨性测试

1.6 液体穿透压

在氮气瓶与膜池之间连接液体槽,将膜样品固定在膜池中,通过调节器以0.10bar(1bar=105Pa)的间隔逐渐增压,使液体接触膜表面,并在每个压力下保持10min。获得第一滴水时的压力为液体穿透压,记为LEP[20]。对每种类型的膜重复测量3次,并计算平均值。

1.7 真空膜蒸馏实验

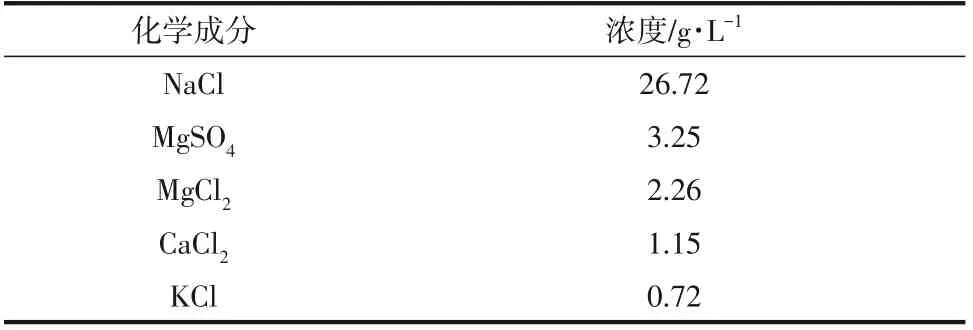

原料液组成如表2所示,用磁力泵驱动恒温原料液进入膜池,未透过液返回原料槽,实验流程如图4所示。膜的产水侧与真空泵相连,以提供过膜压差,透过蒸汽冷凝并收集在冷阱中。实验中,进料温度60℃,真空侧压力5kPa,流量35L/h,共持续30h。在设定操作条件下稳定运行1h后开始计时收集产水,每隔1h 记录产水的质量,并测定产水的电导率,以此得到通量、脱盐率的衰减曲线,据此评估膜的脱盐性能及其抗污染性能。

图4 VMD实验流程示意图

表2 原料液组成

2 结果与讨论

2.1 膜形貌

预实验中,配制了水(非溶剂)质量分数为0、2%、4%、6%、8%的溶胀剂,发现溶胀剂中水质量分数为8%时,膜表面溶胀不足,无法进行微辊轧。当水质量分数为0、4%时,膜表面溶胀过度,同样无法进行微辊轧。后续工作中,研究了水质量分数为4%、6%情况下,溶胀剂对膜的作用情况。同时,溶胀剂的喷涂密度对膜表面同样有很大影响,若喷涂密度过小,膜表面不能软化,无法进行微辊轧。若喷涂密度过大,膜表面会有少量的流延溶液黏附到辊筒表面,导致辊轧过程失败。因此,需要确定不同的喷涂密度来调节膜表面的凝胶化状态,以确保在辊轧过程中的效果。

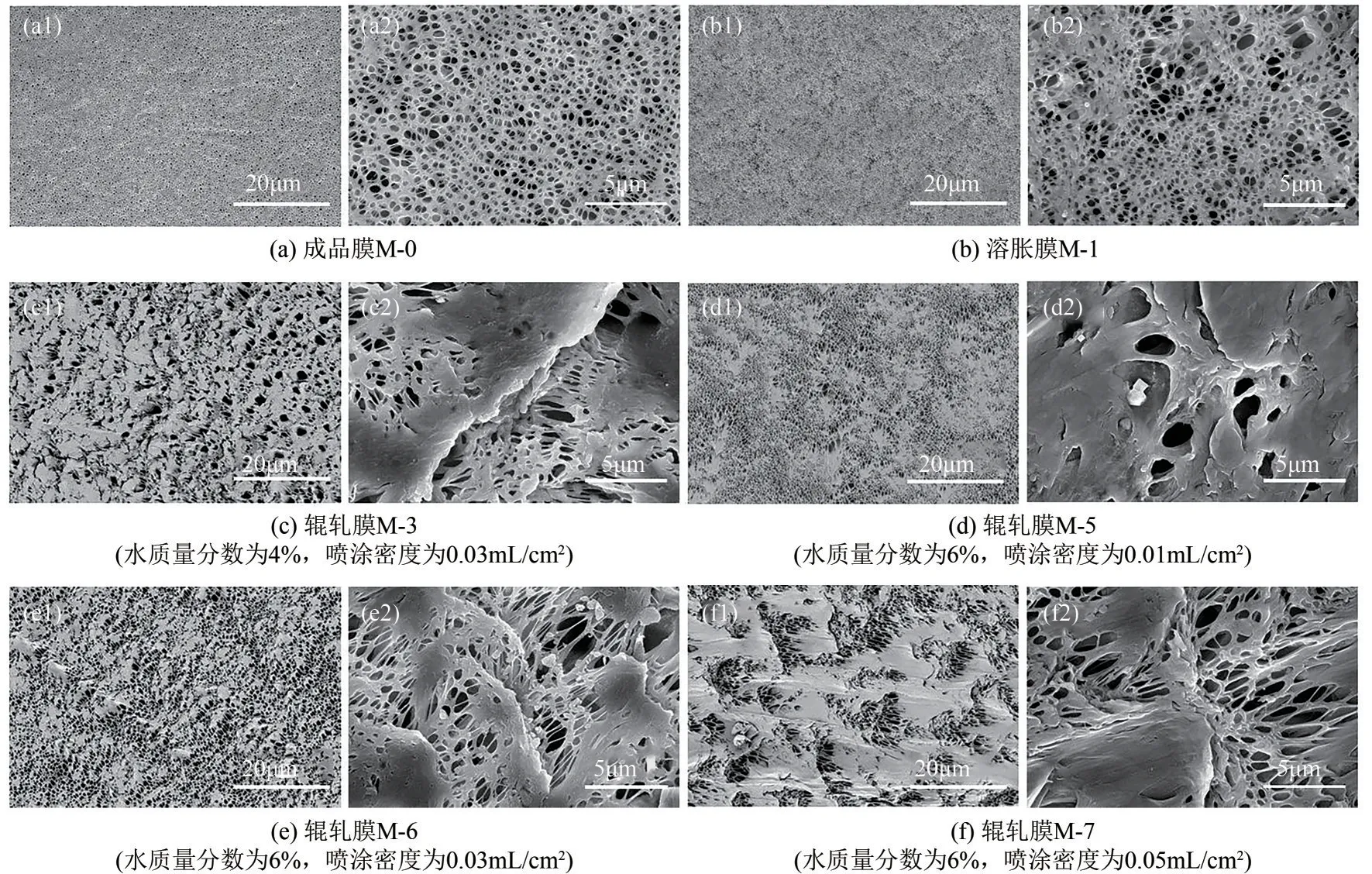

如图5所示,成品膜、溶胀膜、辊轧膜的膜表面逐渐由平坦向粗糙转变。PVDF 微孔膜的成膜过程是L-L 相分离与聚合物结晶相竞争的结果[21]。M-0成膜过程中L-L相分离为优,仅出现胞腔孔状的亚微米结构,表面相对平坦。而当溶胀剂溶胀膜表面后,再次相分离过程的实质是溶胀剂与水(凝胶剂)之间的交换,其再次产生的亚微米级结构替代了M-0 的亚微米级结构,使得M-1 膜表面变得粗糙。当膜表面经溶胀辊轧操作后,出现了微辊轧产生的微米级结构和再次相分离产生的亚微米级结构,微米-亚微米级二重层次结构使膜表面变得粗糙,且溶胀辊轧后的膜表面都显示出类似于脊槽状的结构。

溶胀剂主要是通过溶胀膜表面,使膜表面呈现半凝胶状态,用带有微结构的辊筒辊轧膜表面后,会在膜表面形成微米级的粗糙结构,辊轧产生的微米级结构与再次相分离产生的亚微米级结构共同构成了微米-亚微米二重结构。图5(d)、(e)、(f)为溶胀剂中水质量分数为6%条件下不同喷涂密度(初始液膜厚度约为100μm、300μm、500μm)时辊轧得到的PVDF微孔膜表面微观结构的变化,M-6表面微米级结构相较于M-5、M-7更为突出。M-5膜表面出现较少的微米级突起,主要是由于喷涂密度较小,膜表面依然处于凝固状态,使得膜表面很难进行微辊轧操作。对于M-7,由于喷涂密度较大,对膜表面破坏程度较为严重,辊轧时会有少量的流延溶液黏附到辊筒表面,不利于微辊轧操作的进行。同时,流延溶液会黏附到辊筒造成辊筒的污染,对工业化和连续化生产产生一定影响。

图5 PVDF微孔膜的SEM图

M-3、M-6为相同喷涂密度、不同溶胀剂配比下的SEM 图。相较于M-3,M-6 膜表面的微米级结构逐渐显著,且M-3、M-6膜亚微米结构尺度均类似于M-1。随着溶胀剂中水含量的增加,溶胀剂与水(凝胶剂)之间的交换速率减慢,有利于聚合物结晶相分离,延长了聚合物结晶出现的时间,使膜表面的微米级结构更加显著[18,22]。

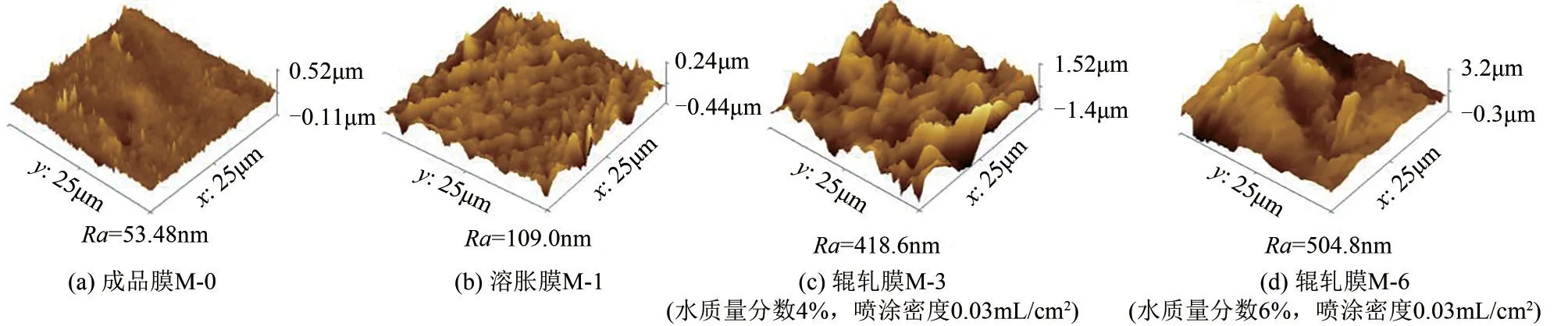

为了进一步表征膜表面的粗糙程度,对M-0、M-1、M-3、M-6 进行了AFM 表征,结果如图6 所示。与M-0 相比,M-1 膜表面的粗糙度有一定程度的增加,表明再次相分离产生的亚微米级结构增加了膜表面的粗糙度。M-3、M-6是经溶胀辊轧操作后PVDF微孔膜的AFM图像,其粗糙度明显高于M-0、M-1,表明辊轧产生的微米级结构与再次相分离产生的亚微米级结构会增加膜表面的粗糙度。且在微米级结构的比较中,M-6 表面粗糙度优于M-3,这是因为溶胀剂中水含量的增加使得溶胀剂与水之间的交换速率减慢,聚合物结晶相分离占优,膜表面的微米级结构更加显著,这与SEM(图5)中观察到的相一致。

图6 PVDF微孔膜的AFM图像及粗糙度

2.2 疏水程度

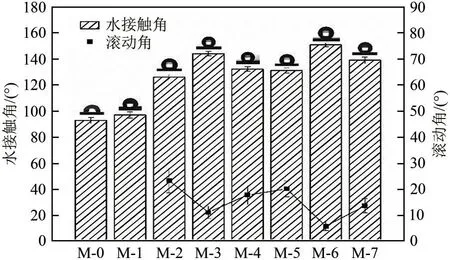

如图7 所示,M-1 膜较M-0 膜WCA 无明显提高,表明仅经溶胀操作产生的亚微米级结构对膜表面疏水性影响不大。而M-2~M-7膜WCA明显高于M-0、M-1,表明经辊轧产生的微米级结构和再次相分离产生的亚微米级结构可以明显提高膜表面的疏水性,这与SEM图像(图5)分析相一致。在相同的溶胀剂下,随着喷涂密度的增大,膜表面的疏水程度先增大后减小,滚动角呈相反趋势。同时,随着溶胀剂中水含量的增加,WCA 也有所增加,这主要是由于更好协同效果的微米-亚微米结构层次可以提高膜表面的疏水性[23]。

图7 PVDF微孔膜的水接触角和滚动角

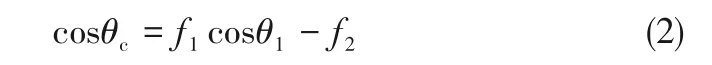

此外,水和微米-亚微米层次结构之间的空气截留分数可以通过Cassie-Baxter 润湿模型计算[24],用式(2)表示。

如图7 和图8 所示,当膜表面微米-亚微米层次结构显著突出时,膜表面的f2值和WCA 增加,并且膜表面的气穴也增加。这意味着水滴对微结构的悬浮程度增加,膜的接触角增大,滚动角减小。如图8 所示,当溶胀剂中水质量分数为6%、喷涂密度为0.03mL/cm2时,膜表面的微米-亚微米级层次结构更为突显,根据Cassie-Baxter模型,得知该条件下空气与水的f2为86.31%,这表明水滴与膜表面之间存在更多的气穴,减少了水滴与膜表面的接触面积。因此,M-6 膜表面的水接触角达150.3°,滚动角为5.6°。

图8 PVDF微孔膜的空气接触分数

2.3 最大孔径、平均孔径、N2通量

如图9所示,对比M-0,M-1孔径和N2通量均有所增加,主要是再次相分离过程,聚合物结晶占优,粒子结构权重增加,进而增加了PVDF微孔膜的连通性。同时,在辊轧膜中,随着喷涂密度的增加,PVDF 微孔膜的孔径和N2通量均先增加后减小,这与SEM 和AFM 中观察到的膜表面粗糙程度相关。更为突显的微米-亚微米级结构增大了膜表面的粗糙程度,使膜的比表面积增大,因此,孔径和N2通量发生了变化。随着溶胀剂中水含量的增加,膜的孔径和N2通量均增加。主要是由于粒子结构与微米-亚微米级结构的协同作用,增大了膜的通量,使孔径有所增加。

图9 PVDF微孔膜的不同性能

2.4 耐磨性

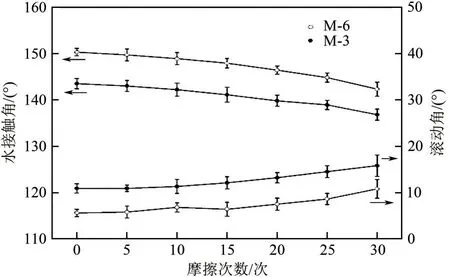

维持疏水性是评估疏水膜的一个重要指标。影响疏水性的关键因素是表面结构。因此,对膜表面的耐磨性进行了实验测试。选择了不同溶胀剂下具有良好性能的M-3、M-6进行了实验。

如图10所示,辊轧膜的WCA随摩擦次数的增加有所降低,SA(滚动角)随摩擦次数的增加有所升高。当摩擦次数达到30 次时,M-3、M-6 的WCA 保持在136.8°、142.3°,SA 分别为15.9°和10.8°。PVDF微孔膜仍显示出高的疏水性和较小的滚动角。结果表明,通过溶胀辊轧操作得到的微米-亚微米级层次结构具备良好的耐磨性。

图10 在不同摩擦次数下的WCA和SA

2.5 液体穿透压力

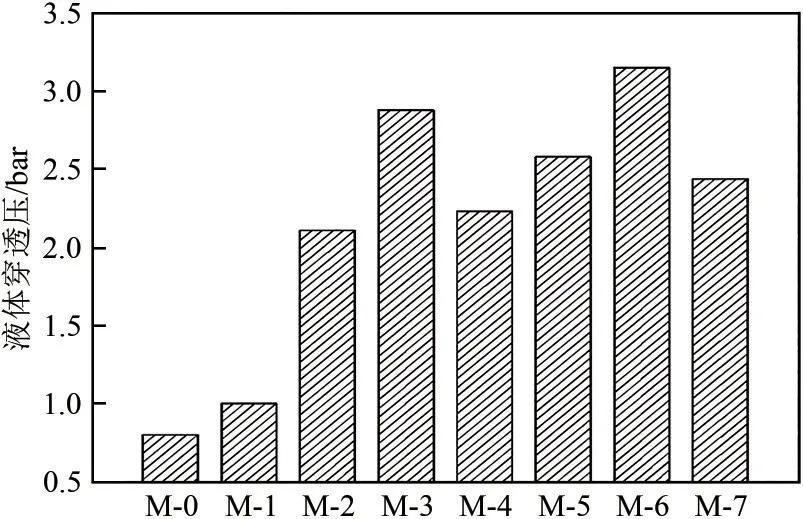

液体穿透压结果见图11。从图11 中可知,辊轧膜的液体穿透压明显高于原膜。LEP随膜表面疏水性增加呈现增加的趋势。同时,M-6膜的LEP为3.15bar,可以有效防止液体渗漏。因此,通过溶胀辊轧法制备的PVDF微孔膜适用于VMD操作。

图11 PVDF微孔膜的液体穿透压

2.6 真空膜蒸馏性能

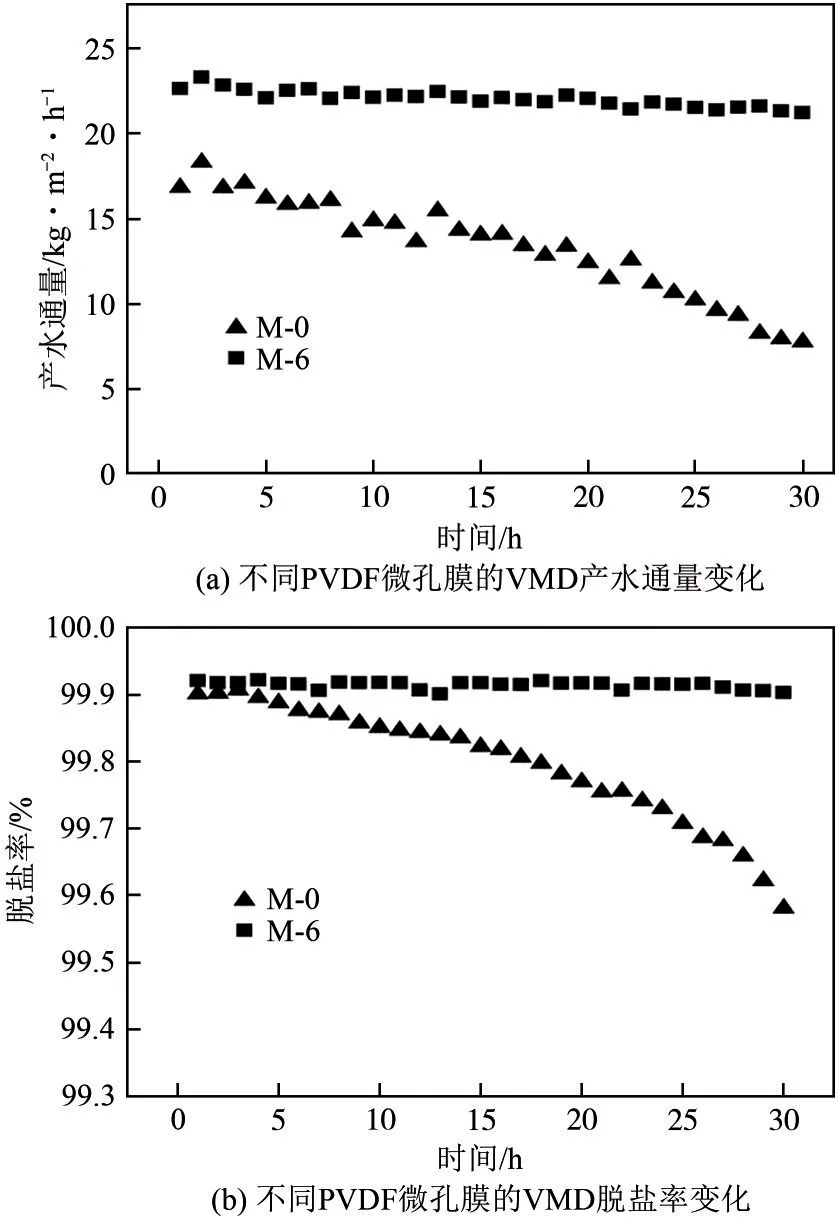

图12 是分别使用M-0、M-6 两种膜在VMD 中分别连续运行30h 的产水通量和脱盐率的变化曲线。图12(a)中,M-6 产水通量高于M-0,且产水通量衰减程度低于M-0。表明膜表面的微米-亚微米结构具有更好的抗污染性能,使产水通量衰减程度降低,且微米-亚微米结构与孔径的协同作用使得M-6产水通量大于M-0。

图12 PVDF微孔膜的VMD实验

如图12(b)所示,在30h 运行过程中,M-6 脱盐率高于M-0,且M-6的脱盐率均高于99.9%,主要是由于M-6 表面的微米-亚微米粗糙结构增大了膜表面液体边界层内的雷诺数,削弱了浓差极化[25]。同时,微米-亚微米级结构产生更多的气穴(图8),使得原料液与膜表面之间的接触面积减小,污垢不易沉积,因此M-6 脱盐率高于M-0。上述实验表明,M-6 在VMD 运行过程中具有更高的渗透通量和脱盐率及更好的抗污染性。

3 结论

本文成功将微模塑法应用于成品膜表面,并提出了一种简便、低成本的PVDF微孔膜疏水增强的方法——溶胀辊轧法,即采用微辊轧与浸没凝胶相结合的成膜方法。通过优化溶胀剂组成及喷涂密度,膜表面微米-亚微米级结构逐渐突显。当溶胀剂中水(非溶剂)质量分数为6%、喷涂密度为0.03mL/cm2时,辊轧膜的微米-亚微米级结构表现出最佳的协同效果,水接触角上升到150.3°,滚动角降低到5.6°。同时,辊轧膜的N2通量均高于原膜,经历30 次摩擦循环后,辊轧膜的微米-亚微米级结构仍保持较好的耐磨性。在30h 的VMD实验中,相较于M-0,M-6 有更高的产水通量和脱盐率及更好的抗污染性,这归因于M-6 膜表面存在的微米-亚微米级层次结构的作用。该方法具有简便、经济、可重复性等优点,有望为大规模、连续化增强PVDF 微孔膜表面的疏水性提供新的选择。

符号说明

di—— 孔径,μm

f1,f2—— 粗糙表面和水之间、空气和水之间的接触分数

pi—— 跨膜压降,MPa

θc,θ1—— 粗糙表面、光滑表面的水接触角,(°)