撞击流反应器内涡特性研究进展

张建伟,高伟峰,冯颖,张一凡,董鑫

(沈阳化工大学机械与动力工程学院,辽宁 沈阳 110142)

在石油化工、煤化工等过程工业中,时常伴有混合过程,提高混合效率一直是国内外学者的研究热点[1]。撞击流作为一种新型高效的过程强化技术[2-3],被广泛用于超细粉体的制备[4]、煤气化[5]等工业生产中,有着优于传统同类设备的性能。撞击流反应器良好的混合特性与速度场、压力场、涡量场等特性密切相关。近年来,关于流场涡结构特性成为研究热点。基于此,本文对撞击流混合性能、涡结构特点以及湍流流场的本征正交分解(POD)分析进行综述,对优化撞击流反应器结构、提高反应器混合效果奠定了理论基础。

1 撞击流反应器内结构与混合特性

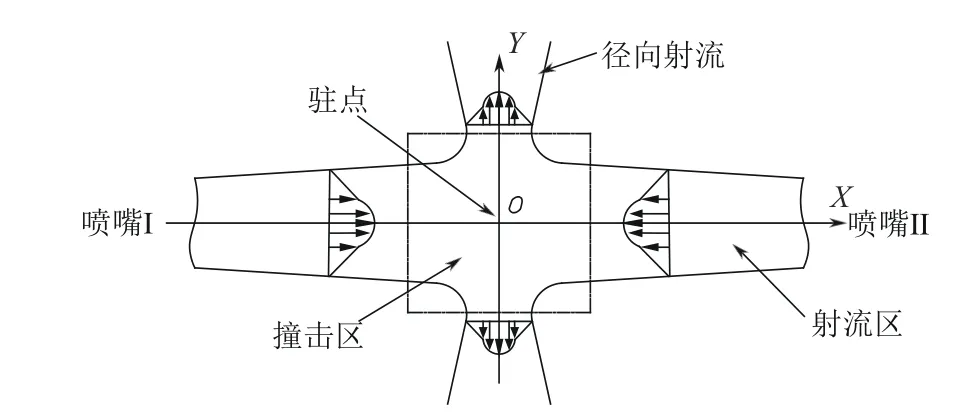

撞击流(impinging stream)是由苏联学者Elperin[6]最初提出构想,其原理如图1 所示[7]。两股均相或非均相流体通过喷嘴在反应器中心形成高湍动、高物相浓度的撞击区,由此强化传质传热。撞击流反应器内流场分为三个区域:一是喷嘴到撞击面之间的射流区;二是两股相向流动的流体发生撞击称为撞击区;三是撞击后流体由轴向转为径向流动,称为径向射流区[7-9]。其中,撞击区内流体的速度梯度大,撞击驻点附近和径向射流两侧形成了较大尺度的涡,涡核位置随时间而发生移动,同时喷嘴附近产生涡量较大的涡。

图1 撞击流反应器流场区域[7]

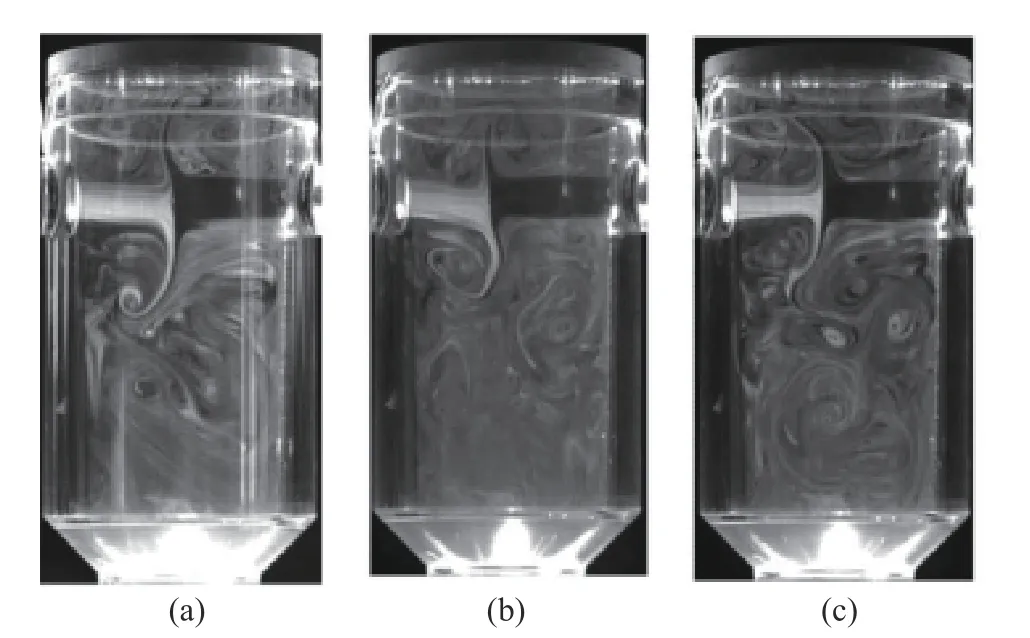

在撞击流反应器湍流流场内有大量不同尺度的涡旋,大涡旋具有脉动周期长、有效能量大的特点[10]。湍流的混合可分为宏观混合、介观混合和微观混合3个尺度。在撞击区,涡旋之间发生相互作用,较大尺度的涡分裂成小的涡旋,实现能量传递,同时达到宏观混合。在宏观混合中,以整个反应器为研究对象,为直观反映混合效果,常用反应物转化率[11]、离集指数Xs[12]、离析度(IOS)[13]等参数来表征反应器的混合效果。如图2所示[14]的混合过程,流体初始进入反应器内混合尚不完全,如图2(a)所示,此时IOS=0.3;随着混合的持续进行IOS 进一步降低,混合效果进一步改善,如图2(b)所示,此刻IOS=0.1;当IOS<0.05时认为完全混合,如图2(c)所示,整个过程流场逐渐趋于无序。宏观混合初期,涡“生长”占主导地位,该过程涡的空间尺寸随着流向距离的增加而增加,边界处的流体“深入”到轴向射流内,由于轴向射流的能量输入使涡的旋转速度增加,促使涡核及附近流体运输到涡边界,从而实现混合。涡把较大的微团剪切成更小的微团,通过小微团界面之间的涡流扩散,直到达到Kolmogorov 尺度时称为介观混合[15]。在该尺度下,由于涡旋的运输作用使微团改变其固有位置,不同组分的流体进行相互缠绕,从而达到混合目的。同时介观混合尺度下涡的融合作用也不可忽略,涡的融合是涡内部流体对等组合的过程(涡核之间的融合、边界与边界融合),其内部流体密度发生变化,同时新形成的涡不断卷吸周围流体,整个流场的密度也因此趋于一致。微观混合是发生短距离的分子扩散,使混合物料分子达到高度均一性的随机分布。在分析微观混合时,仅考虑涡旋内的分子扩散,实际上由于撞击流内小涡旋内黏性切应力占主导地位,速度梯度大,离散作用不可忽略。图2(a)为撞击初期,此时两股流体尚未充分混合,流场内的涡尺度较大;图2(b)则是两股流体撞击一定时间后大尺度涡相互剪切、卷吸产生大量的小尺度涡,使混合效果得到初步改善;撞击流反应器内的涡由于黏性作用,不断发生剪切,使反应器内的流体更趋近于无序,如图2(c)所示,此刻认为达到微观混合[11,15]。

图2 撞击流反应器内混合过程[14]

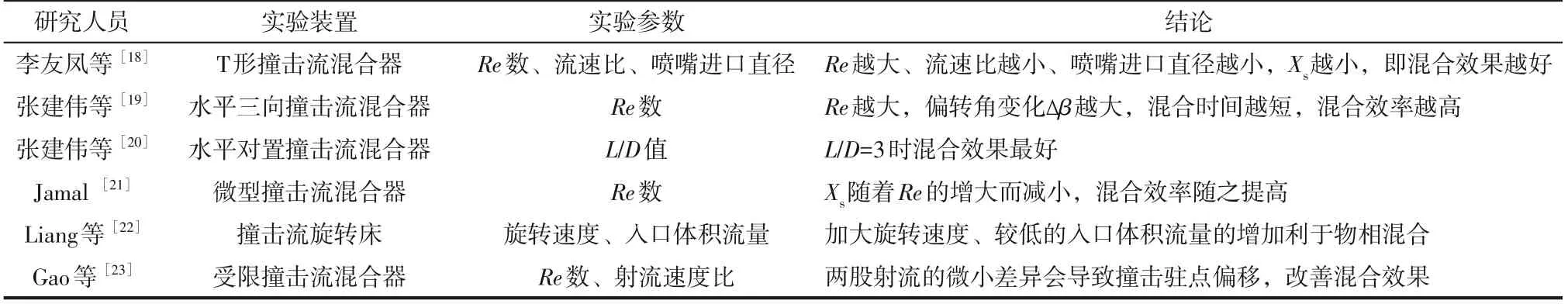

众多学者利用不同手段研究实验参数对撞击流反应器混合效果的影响,如Lyu 等[16]通过Xs反映T形通道的混合效果,发现大雷诺数对混合有较大影响。Zhang 等[17]发现T 形反应器中的吞噬流阶段,随Re的增大,混合效果也更为理想。表1为实验参数对混合的影响结果汇总。

从表1可知,流速和流速比是影响混合的重要条件,增大流速可以增加流场的湍动程度,减小撞击面两侧涡的脱落周期和撞击驻点振荡周期,进而加大对整个流场的扰动,从而加速流场的混合。减小流速比可有效改善流场内部的混合效果,尤其是等流速时,使撞击面保持在反应器中部,通过撞击面周期的偏转和涡周期性的生成与脱落,使撞击面两侧的流体充分接触进而改善混合。除此之外,反应器的结构尺寸对流场的混合存在影响,喷嘴直径越小,混合效果越好,L/D=3 时混合效果存在峰值。

表1 实验参数对混合的影响

总之,在不同的混合尺度下,涡有助于整个流场的混合,可通过涡空间尺度增大的涡运输作用、涡内部流体对等融合的涡融合作用、撞击面两侧周期性的涡脱落作用和撞击区域大尺度涡受剪切力破裂成小尺度涡的涡破裂作用4个方面解释。

2 撞击流流场涡特性

在湍流场中存在大量不同尺度的涡,且不同尺度的涡之间存在非线性作用力,这使得湍流流动状态更复杂[24]。研究人员主要通过模拟和实验的方法来探究涡结构的复杂性。涡结构特性常常受反应器的结构类型、物料相态和雷诺数的影响,因此,涡结构也呈现出不同的特点。

2.1 撞击流涡特性实验

为客观真实地反映出流场内的涡特性,研究人员通过激光多普勒技术(LDV)、平面激光诱导荧光技术(PLIF)、粒子图像技术(PIV)等实验手段对涡形成的位置、涡系的转变、脱落机理进行研究分析。Zhang 等[25]通过PLIF 研究发现非定常吞噬流中涡合并的振荡现象显著改善混合效果。大量研究人员对涡特性进行实验研究,其研究成果见表2。

表2 涡特性实验研究发展

三维LDV、PIV技术通过测量流场的速度信号分析涡的运动特性,其优势为:对一点(或区域)的速度信号持续测量,方便研究涡体速度变化规律。PLIF 技术则是通过浓度信号角度测量流场内的涡特性,尤其适合描述涡对混合的影响以及涡体形态演变过程。通过实验研究发现撞击流反应器内最典型的涡是喷嘴两侧产生一对Dean 涡,该涡具有尺度大、对混合效果影响明显等特点。其原理可以理解为:流体经过喷嘴后因发生撞击使得流体改变原有的运动方向,形成逆压梯度,撞击区域压力增加、流速降低,流体在离心力作用下转为径向扩散,再与反应器壁面撞击后形成产生二次回流,形成涡对。由于Dean 涡对具有较大的尺度和较高的角速度,其涡核中心的压力更小,通过卷吸涡边界流体使其与涡核内部流体充分混合,该区域流场也更趋于无序。同时,流场中涡体之间会发生碰撞、相互卷吸,甚至涡系还会发生变化,涡结构特性更加复杂,也使得流场分析起来较为困难。为此,研究人员利用数值模拟手段进一步对涡特性进行分析。

2.2 撞击流涡特性数值模拟

欧拉法和拉格朗日法是现阶段流场研究的主流方法。拉格朗日方法适用于描述涡结构的产生、演化、消亡。在对涡结构模拟分析时,Haller[34]应用Lyapunov指数法,观测到三维流动含拉格朗日性质的涡结构。杨越[35]根据涡面场方法,得出涡面场的等值面是由涡线所构成的涡面。同时,涡面场也适用研究高对称流与壁流动[36]中的涡结构生成与演化过程。拉格朗日方法可以准确描述涡面在转捩过程中的几何变形与涡重联,及其对阻力生成等重要物理过程[37-38]。由于欧拉法获得的是瞬时场,不涉及时间序列,更适合描述涡的尺度与形态。因此,在分析涡特性时欧拉法被科研人员广泛接受。典型的有基于涡矢量的涡线识别法;基于特征值的Q判据、Δ 判据、λ2判据、λci判据等识别方法。目前,有多种模拟研究手段对撞击流反应器流场特性进行研究,如大涡模拟LES、改进直接数值模拟DSMC、格子Boltzmann 方法,研究人员根据研究对象的不同来选择合适的研究方法,具体见表3。

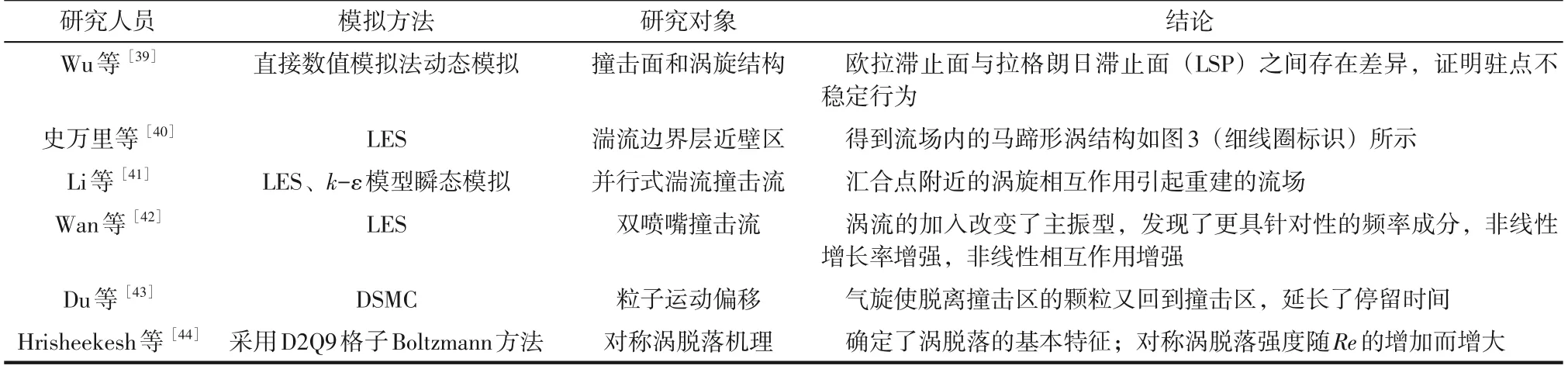

表3 涡特性模拟研究进展

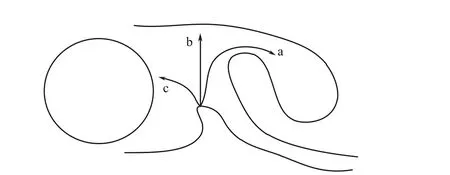

研究人员通过数值模拟的方式研究流场内的涡特性,得出涡的脱落机理。如图4所示[44]为涡脱落的3 个部分,其中a 部分流体被吸入并不断增长形成前脱落旋涡,一部分被输送的流体b切断了对流的剪切层环流的供应,而流体c以逆时针循环的方式供给新形成的涡流,且该涡流强度在一段时间内持续加强。并且用来表征涡脱落强度的量纲为1环流强度(Γω,max)随Re的增大而增大。对流场进行模拟分析利于研究人员直观了解涡的结构形式,进而方便分析流场与涡的特征。对湍流流场模拟分析时,得到了流场中典型的马蹄形涡(图4[40]),其特点是具有较大的尺度、在反应器的边界产生、运动方向摇摆不定。

图3 马蹄形涡结构[40]

图4 涡脱落机理[44]

2.3 不同种类撞击流反应器的涡特性

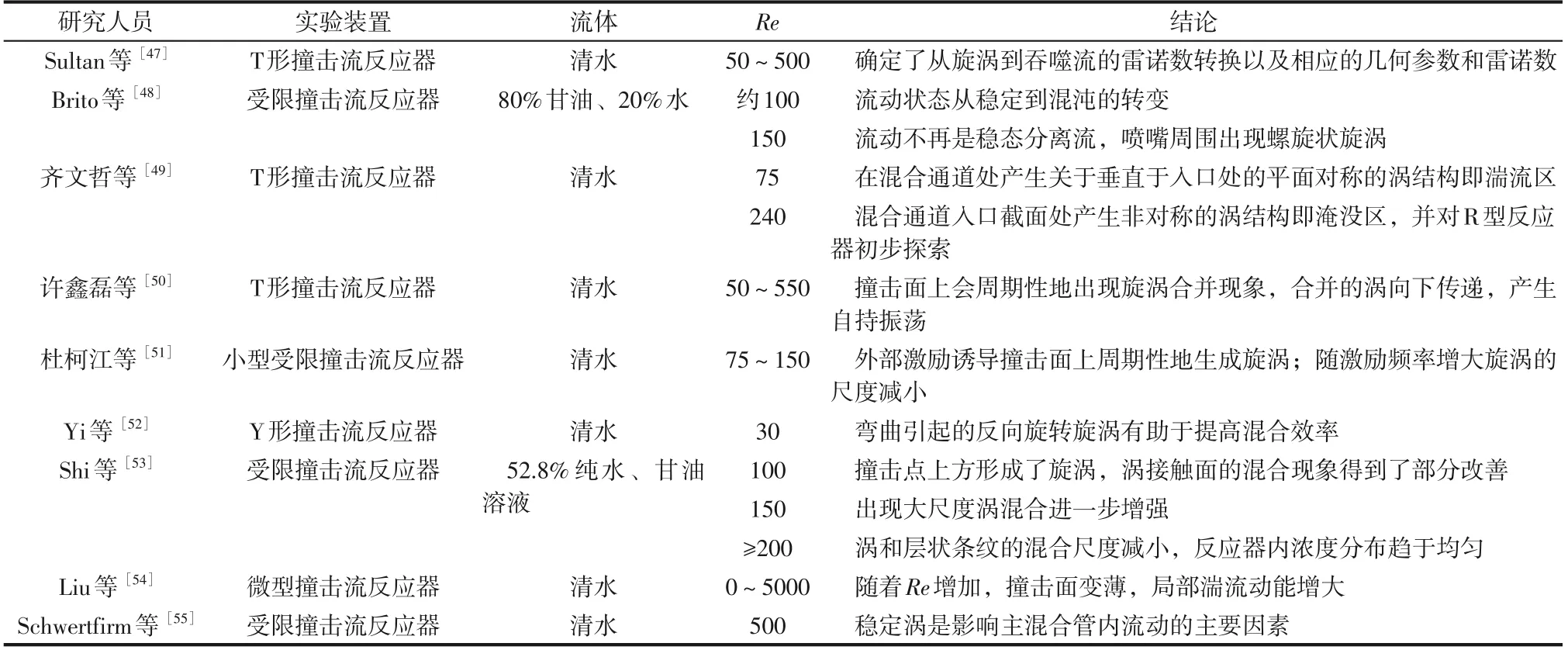

近些年,研究人员发现涡的形成不仅与Re有关,还与反应器的种类、尺寸有很大的关联度[45]。随着研究的深入,发现Re对涡度的大小和涡的数量也有影响[46]。通过大量文献总结出不同类型撞击流反应器涡结构特性,并对其汇总,见表4。

从表4中可以看出,无论是T形反应器、受限撞击流反应器还是微小型撞击流反应器,涡结构特点有几处共性:①对于湍流来说,随着雷诺数的增加,撞击区域变薄,流场的湍动能更大;②针对层流而言,不同结构的撞击流反应器都有涡发生的临界值,且临界值和反应器几何尺寸有关,随着Re的增加流场上方出现涡,Re继续增大,涡的尺度加大,整个过程混合效果逐渐加强。

表4 不同种类撞击流反应器涡特性的研究进展

2.4 撞击流反应器多相流涡特性

在撞击流研究领域中,除液-液相之外,还有气-液、气-固等多相撞击流反应器,研究者首先提出的是以气体为连续相的撞击流反应器[56],液-液撞击流反应器在20 世纪90 年代后才逐步成为研究热点。郭栋等[57]对气-液式撞击流反应器的流场特性进行数值分析,研究表明由于进口速度的增大使驻点位置产生的涡更多,因此该位置的速度与压强梯度更大,混合效果也得到显著改善。Liu 等[58]对气固两相流中颗粒旋转进行数值分析。气体流动如图5所示,研究显示,射流的两侧形成方向相反的气体旋涡并携有固体颗粒,这使得颗粒沉积大大减少。撞击区内的颗粒受相互碰撞和涡的共同作用,颗粒浓度随气体入口速度的增加而降低。蒋贵丰等[59]利用本征正交分解(POD)对气固两相撞击流结构进行分析。结果显示,撞击流径向流动形成一对反向旋转的涡结构。加入固体颗粒后,导致轴向产生脉动结构,平动能向湍动能转化,大尺度的涡也被破坏成小尺度的湍流结构,同时耗散作用增强。

在多相撞流反应器内,由于多相物性存在差异,相对密度大的粒子会发生沉积,撞击区域两侧形成具有较大速度梯度反向旋转的涡,反应器内的大尺度的、高角速度的涡通过卷积作用使发生沉积的粒子再次达到湍动区,强化多相间接触,即提高粒子的接触时间和有效碰撞概率;多相撞击流反应器中存在粒子使原有流场分布规律发生改变,轴向射流部分呈脉动状态,撞击面两侧的涡变得更加无序,大尺度的涡破碎也导致规律性涡系结构消失,同时在撞击驻点附近的涡数量增多,速度、压力梯度变大,可以强化反应器内混合效果。

3 湍流场的POD模态分析

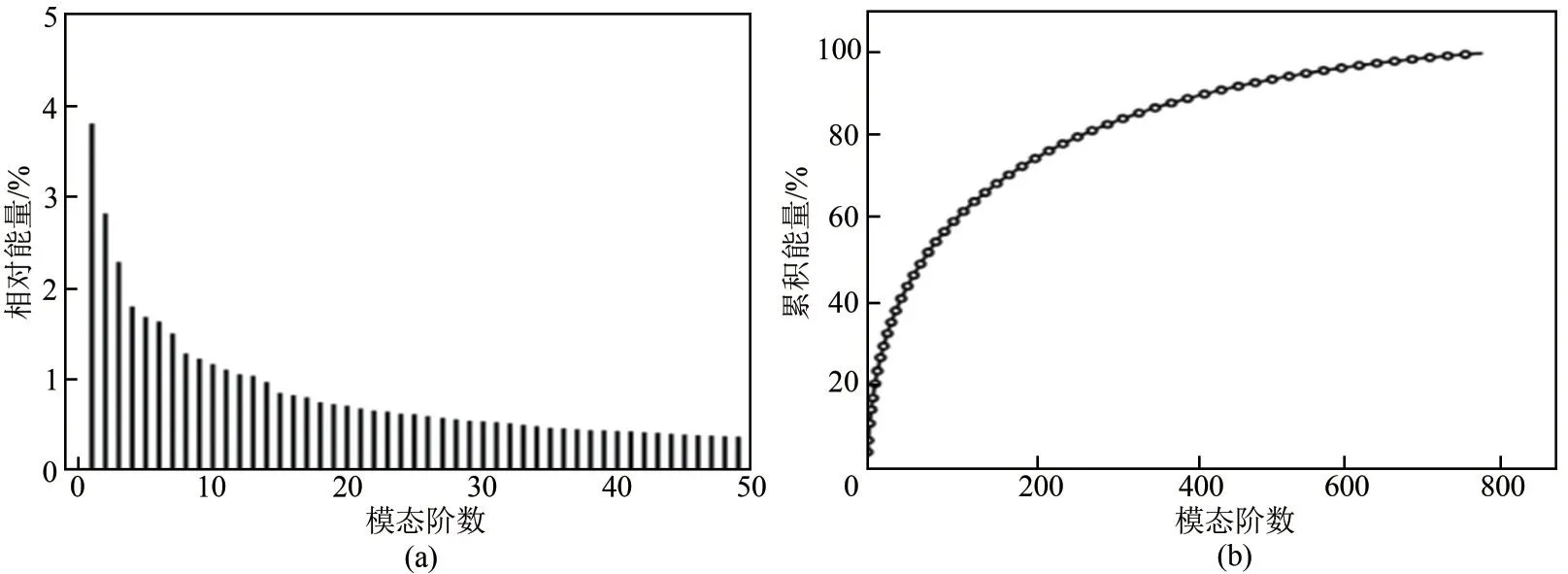

在湍流流场中,存在不同尺度相干结构、非相干结构和平均流。通过POD 分析捕捉湍流流场的大尺度相干结构[60],再利用低维动力系统,得到其动力学特性[61]。其优点为通过时间模式替换空间模式,使计算量大幅减少。在分析结果中,占主导地位的模态通常代表流场中较高能量的大尺度结构,其特征值可以表示出该阶模态所含能量所占湍动能的比例,也可以是速度场在对应特征空间投影的平均能量[62]。根据Lamotte[63]、Mallor[64]等的研究,在撞击流反应器内,前4阶模态能量比较突出,并且随阶数的增加特征值迅速衰减,湍动能降低。实际流动可视为各界模态以一定权重比在时空域中的组合[65]。Saha 等[66]研究表明随着模态阶数的增加,含能比与变化率不断降低,其能量比如图6 所示[67],高阶模态对总动能的贡献很低,对混合的影响效果很小。因此,在对流场进行POD 分析时,一般重点研究前4阶模态。当前,针对射流领域对涡特性的研究主要集中在圆柱射流、平板射流、撞击射流等形式,POD分析方法在该领域取得了丰硕成果。

图6 前若干阶本征模态函数的能量累积贡献[67]

3.1 圆柱射流的POD分析

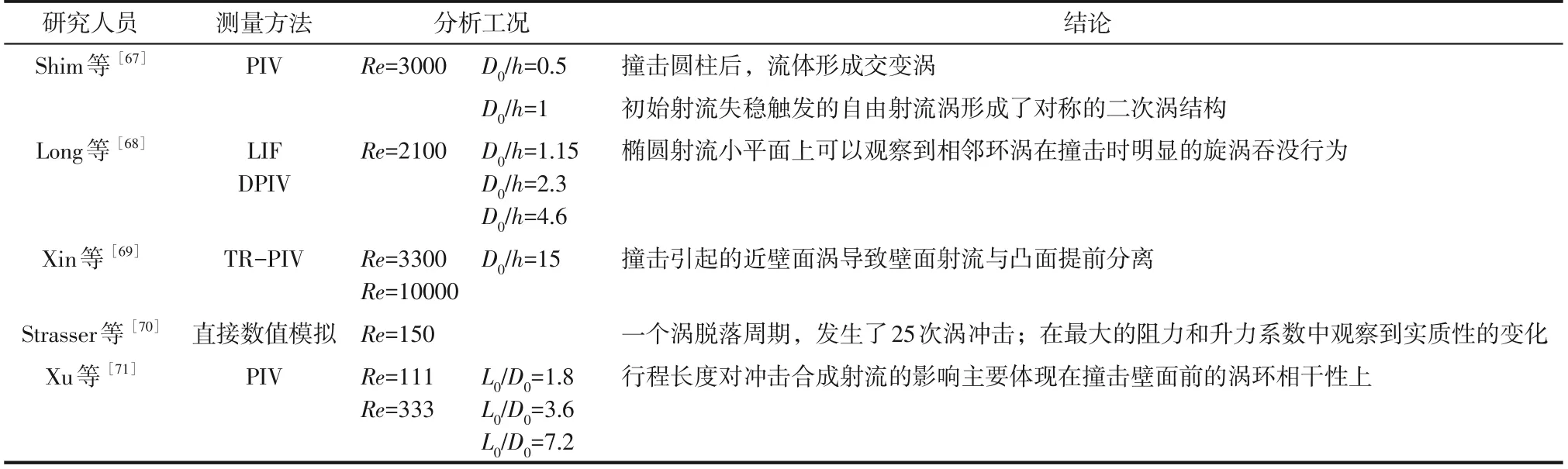

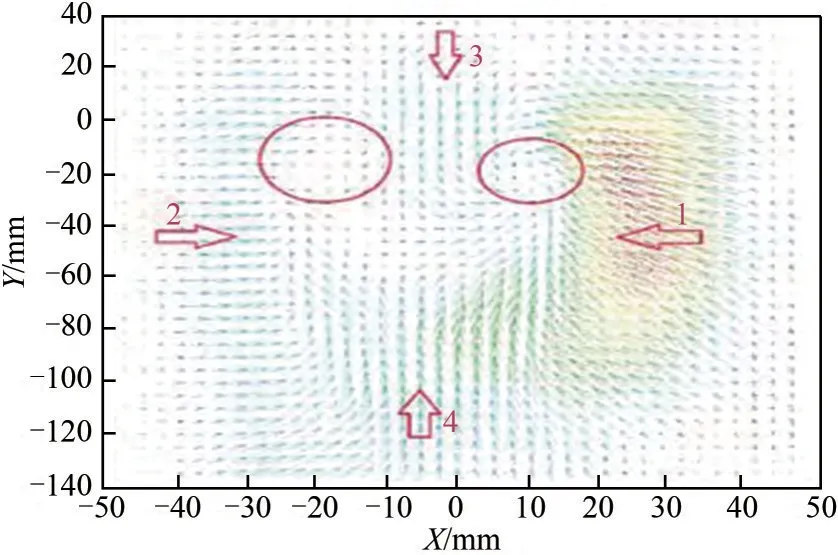

圆柱射流与撞击流有很大的相似之处,射流在经过圆柱壁面后发生的尾迹扰动,与撞击流的径向射流区的流动方式接近。此外,流体在撞击圆柱后形成的交变尾迹涡使圆柱发生振动。研究人员通过POD 方法对圆柱射流涡特性进行分析,其研究成果详情见表5。

表5 圆柱射流的POD研究进展

圆柱绕流流场中的涡与撞击流场的涡相似,同样具有周期性,在初始射流失稳触发的情况下,自由射流涡形成了对称的二次涡结构;不同的是产生的涡周期和涡本身会发生自身撞击。对撞击流反应器而言,要优化反应器的结构充分利用二次涡,提高反应器的混合效率。

3.2 平板射流涡特性的POD分析

撞击流最初被Powell[72]认为是一种镜像模型,虽没有关注到两股相向撞击流的相互作用,但平板射流部分类似撞击流的镜像模型,可通过镜像模型对平板射流涡特性进行初步研究。使用POD 方法通过捕捉大尺度涡能量分析涡的运动特性、区分涡系结构、探究脱落频率等。近年来平板射流的POD分析研究进展汇总见表6。

表6 平板射流的POD研究进展

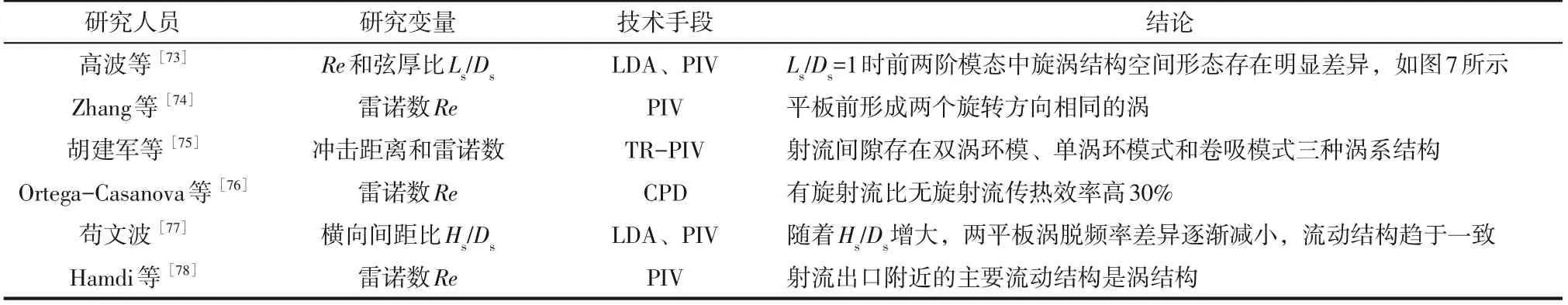

如图7 所示,1 阶模态的涡能量明显高于2 阶模态,涡的尺度也更大。对于不同参数的平板射流而言,涡特征存在一定的共性:一是涡主要发生在喷嘴出口处;二是射流在撞击平板时会形成一对同向涡。差异性主要体现在不同的Re、Ls/Ds、Hs/Ds的涡系结构和空间形态存在区别。

图7 弦厚比Ls/Ds=1时,不同雷诺数所对应第1、2阶模态[73]

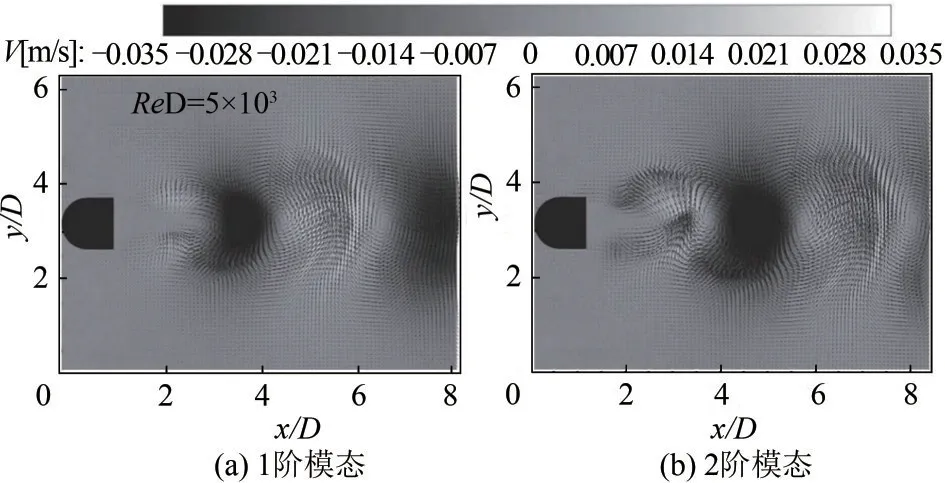

3.3 撞击流涡特性的POD分析

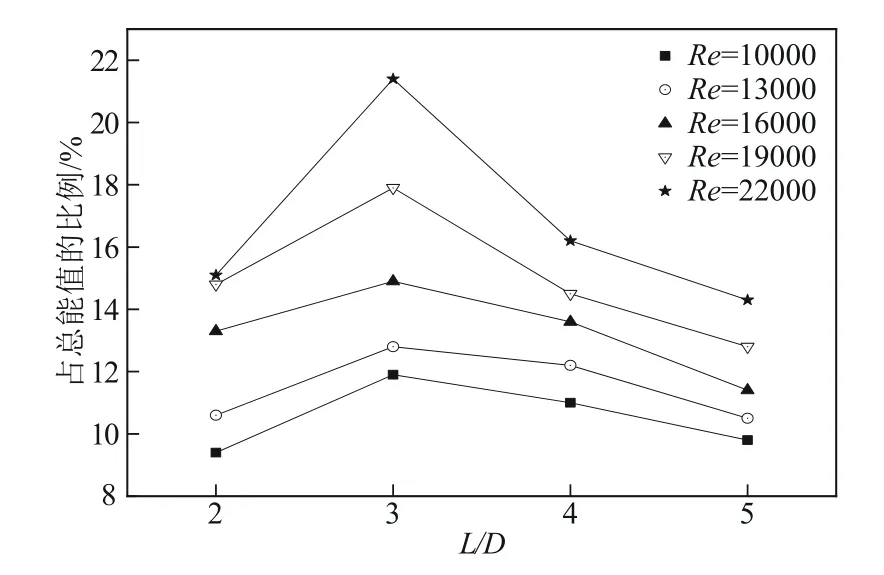

撞击流的涡特性复杂多样,主要受反应器的结构型式(如水平对置、双层撞击流反应器等)、研究工况(如Re、L/D)和物料相态(气液、液液、气固等)的影响。其中,张建伟等[79]首次采用POD方法对撞击流混合器内涡量场进行实验探究,结果如图8所示,发现1阶模态结构宏观表现为撞击面两侧大尺度地反向旋转的一对涡结构,并确定了同种动量比下,L/D=3 时1 阶模态能量占比最高,其结果如图9所示。栗晶等[80]对气固两相撞击流反应器进行POD 分析,发现颗粒的加入使原有的轴向射流中涡的流向尺度增大。

图8 流场速度矢量图[79]

图9 不同L/D下流场能量的变化[79]

为进一步探究反应器结构形式对撞击流反应器内流场涡结构的影响,张建伟等[10]对双层撞击流反应器进行研究。以上下喷嘴雷诺数之比K作为变量,在K=1 时混合效果最好,通过对称流场发现,L/D=3 时1 阶模态占比最高,占总能量的23.9%,其混合效果要优于不对称场。对称撞击优于不对撞击,原因是对称射流撞击后形成的径向射流速度较大,对下层喷嘴形成的径向射流速度发展产生促进,产生的涡旋较多,涡旋强度增大,提高混合效率。同时通过POD 方法对速度场进行分解,从能量的角度来表征涡的消散,大尺度涡有更高的强度和能量,在撞击破裂成小尺度涡后强度和湍动能降低,但此时流场具有较高的脉动特性。随后,小尺度涡由于流体的黏性作用而发生耗散。

通过对不同结构撞击流装置进行模态分析可知,改变反应器结构和喷嘴间距、进口流量都能使1 阶模态能量增大,能量占比增加[81],提高混合效果。

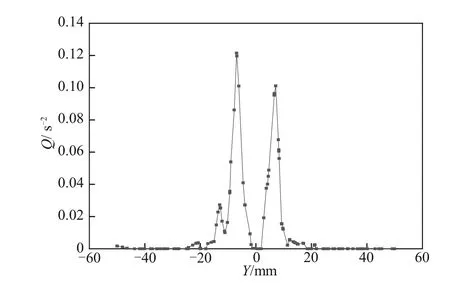

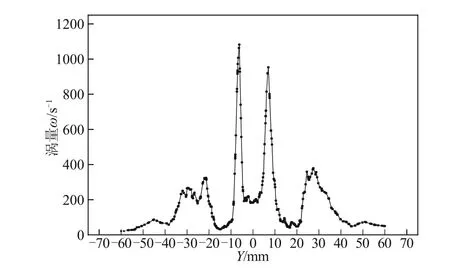

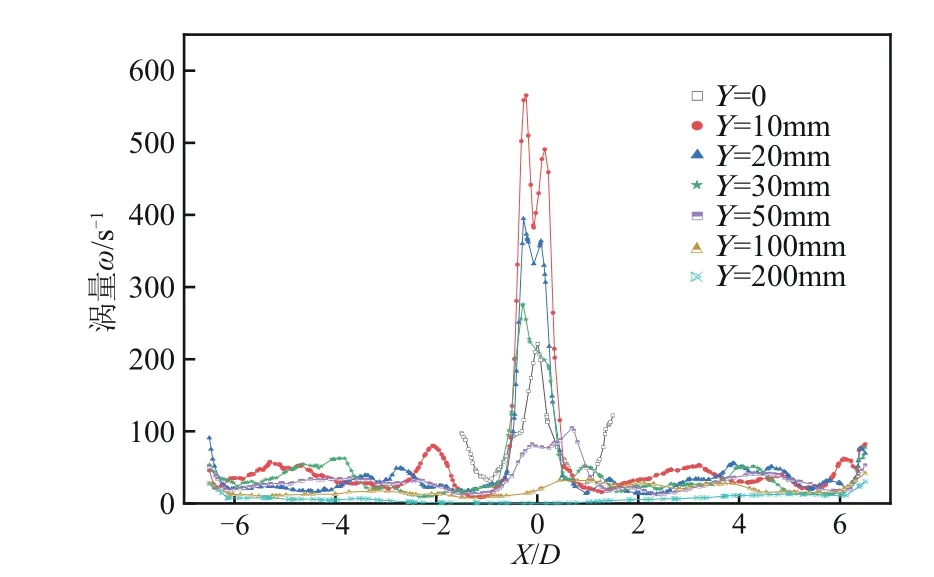

4 目前研究工作进展

对水平对置撞击流反应器的涡结构进行模拟分析,分别得到径向Q值(图10)、涡量ω(图11)。根据张建伟课题组[79]之前工作可推知,反应器的径向速度对分布径向Q值、涡量分布有着较大影响,并且趋势相同呈双峰分度。Q值在喷嘴边缘达到最大,因出口边缘流体的速度与喷嘴壁面垂直,极易产生涡,因此呈双峰形式。由于流体喷嘴出口壁面处的剪切力大,进而产生涡强度较大,因此呈双峰分布,受出口影响导致左峰高于右峰。Y在±30mm附近时,两股流体在撞击面撞击后发生合流,再次出现较大强度的涡。图12 为不同高度界面过中线沿X方向的分布曲线。从图中可以看出在撞击面两侧出现涡量峰值,且在Y=10mm 时涡量最大,沿Y轴向上涡量峰值逐渐减小,说明涡体的能量在持续衰落。但在Y=0mm 处出现大幅度衰落,因为该位置为两股流体的射流区,两股流体速度大,削弱了切向力,即产生的涡量也较小。

图10 径向Q值

图11 径向涡量

图12 轴向涡量分布曲线

5 结语与展望

从撞击流反应器的混合机理入手,通过对流场涡特性进行分析,总结出流场内涡的生成条件、影响涡量因素、涡的脱落周期等。再结合三种不同射流形式的POD 模态分析得到了流场内涡的演变规律以及对混合的影响。未来可以在以下几个方向进一步对撞击流反应器内的涡特性进行研究。

(1)通过优化反应器结构和改变外部条件来改变反应器内的微观混合效果。如采用多层、多向流撞击和加入超声激励等,都更有利于流场小尺度涡的形成,从而引发撞击区域剧烈湍动,强化流场的传质传热的效率。

(2)在对流场进行模拟分析时,可以对网格结构、数学模型等进行优化。反应器的网格质量关系到计算结果的精确度和准确性,良好的网格质量可以减少计算机的计算量同时具有较高的精度。在划分网格时,结合大数据、智能算法等手段优化网格,可以提高网格的精度和质量,进而提高计算结果的精确度,保证模拟结果的可靠性。再结合PIV、PLIF、VIV等实验方法来揭示流动混合机理。

(3)对于反应器内的涡结构的形成、长大、消失机理的理解还不够深刻,限制了撞击流技术的发展、应用和新型装置的研发。对此可以尝试通过非线性分析手段,完善撞击流的湍流涡特性理论。

符号说明

D—— 喷嘴直径,mm

D0—— 圆柱直径,mm

Ds—— 弓形平板直径,mm

Hs—— 弓形平板高度,mm

h—— 圆柱高度,mm

IOS —— 离析度

K—— 上下喷嘴雷诺数之比

L—— 喷嘴间距,mm

L0—— 行程长度,mm

Ls—— 弓形平板弦长,mm

Q—— 涡强度,s-2

Re—— 雷诺数

t—— 时间,s

Xs—— 离集指数

ω—— 涡量,s-1

Γω,max—— 量纲为1环流强度