奥氏体化时间对铝硅镀层热成形钢组织及性能的影响

陈 忠,郑笑芳,崔 磊,周世龙,刘永刚

(中国宝武中央研究院马钢技术中心,安徽马鞍山 243002)

提高汽车安全性能、节能减排是世界各国对汽车制造行业的硬性要求,应用超高强度钢是提高汽车安全性能、实现整车轻量化达到节能减排效果(保护生态环境)的必由之路。乘用车自质量每下降10%,油耗和尾气排放能降低6.0%~8.0%。因此,超高强度汽车用钢的研发及其应用技术的推广,对汽车制造行业的技术更新升级和快速发展有显著的推动作用。热成形技术问世于20世纪80年代,该技术是一种将高温淬火工艺与传统冷冲压成形工艺相结合的创新技术,先把抗拉强度500~800 MPa 的高强度硼合金钢板加热至800~1 000 ℃,使之均匀奥氏体化;再将钢板迅速送入内部带有冷却系统的模具内进行冲压成形,快速完成钢板的冷却淬火,使钢板组织由奥氏体转变为马氏体,通过相变强化使钢板强度得到质的提升,抗拉强度超过1 500 MPa。同时,热成形技术很好地解决了传统冷冲压成形回弹、零部件尺寸精度达不到标准要求等技术问题。热成形钢系列产品有铝硅镀层热成形钢、锌基镀层热成形钢、无镀层热成形钢,铝硅镀层热成形钢以其优良的耐腐蚀性能及抗高温氧化性能得到了最广泛的应用。目前,以安全和环保闻名于世的瑞典沃尔沃XC90、德国奔驰C class 等优质品牌车型,整车上的铝硅镀层热成形钢使用量显著增加;国内知名汽车制造商,如上汽集团、吉利、长城、长安、东风、奇瑞等都在抢占铝硅镀层热成形钢的汽车制造应用技术制高点。

Venturato等研究了22MnB5高强钢热冲压成形工艺对相组织转变的影响,结果发现奥氏体化温度、应变速率及变形温度是影响热冲压成形件力学性能的重要参数;Mori等分析了超高强度钢零件热冲压成形工艺(加热、淬火等)现状且对其进行了展望;Lu 等研究了热变形条件对硼钢显微组织及力学性能的影响,推导出位错密度与显微硬度之间的关系,结果表明变形温度与应变速率对位错密度及显微硬度的影响类似。随着国际钢铁企业巨头ArcelorMittal于2006年申请保护的高附加值全系列铝硅镀层热成形钢国际发明专利到期时间点的接近,国内拥有自主知识产权的铝硅镀层热成形钢市场销量将迎来飞跃式的增长,创新性工艺研发、常规产品工艺优化与性能提升等将成为国内钢铁企业和高校科研院所的研究着力点。但国内铝硅镀层热成形钢发展还处于厚积薄发的奋斗时期,常规产品工艺优化与性能提升还有较大空间,诸多基础性问题尚待研究。鉴于此,以22MnB5 热成形钢为基体材料,采用热浸镀方法制备AS150 铝硅镀层,研究奥氏体化保温时间对铝硅镀层热成形钢组织及性能的影响。

1 试验材料及方法

1.1 试验材料

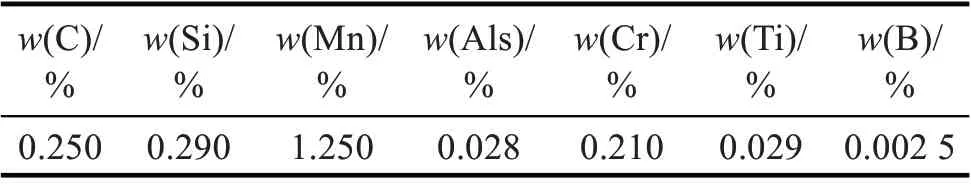

在22MnB5 热成形钢基体材料上制备铝硅镀层,基体材料主要化学元素组成及含量如表1。

表1 22MnB5热成形钢基体材料主要化学元素组成及含量Tab.1 Composition and content of main chemical element in matrix material of 22MnB5 hot stamping steel

1.2 试验方法

通过工业化生产线冶炼、连铸、热轧、酸洗冷轧、连续退火、热浸镀(温度在645~655 ℃范围内)制备原始AS150 铝硅镀层(厚度为22.21 μm)热成形钢板。将原始铝硅镀层热成形钢板在箱式保温炉930 ℃恒温条件下,保温1,2,3,4,5,6,7,8,9,10,12,15 min后将其从炉内快速转移至平板模具内进行保压淬火,保压时间为19 s,淬火冷却速度为55 ℃/s。

采用T1000便携式粗糙度仪测量不同保温时间下铝硅镀层的表面粗糙度。在铝硅镀层热成形钢板上加工尺寸为15.0 mm×15.0 mm×1.50 mm 的金相试验片,采用FEⅠNANOSEM 450 场发射扫描电镜(FESEM)观察分析镀层显微组织与厚度,利用GD-Profiler HR 辉光放电原子发射光谱仪测定镀层中Al,Si,Fe,O 合金元素的迁移规律,采用HV-1000型显微硬度计测量铝硅镀层热成形钢的显微硬度。

2 试验结果及分析

2.1 保温时间对镀层相结构的影响

如图1 所示,随奥氏体化保温时间的增加,铝硅镀层中的Fe-Al-Si 相由靠近界面处细长而连续状的FeSiAl相转变为不连续状的FeSiAl相,最后转变为向镀层表面偏移的粗大而不连续的FeSiAl相;保温1~3 min 时,界面结合层(Fe+FeAl)厚度近乎为0;保温4~15 min 时,随保温时间的增加,界面结合层(Fe+FeAl)厚度由8.35 μm增至17.28 μm,增加趋势明显。

图1 不同奥氏体化保温时间铝硅镀层的场发射扫描显微组织Fig.1 FESEM microstructure of aluminum silicon coating at different austenitizing holding times

2.2 保温时间对合金元素迁移行为的影响

图2 为奥氏体化保温时间对Al,Si,Fe,O元素沿深度方向迁移行为的影响。如图2 所示:奥氏体化保温时间对合金元素迁移行为有显著影响,随奥氏体化保温时间的增加,Al,Si,O 元素沿深度方向由镀层表面向基体的迁移量总体呈增大趋势,Fe 元素沿深度方向由基体向镀层表面的迁移量总体增大趋势明显;奥氏体化保温时间为2 min 时,Fe 元素沿深度方向由基体向界面处的迁移量较大,Al,Si 元素沿深度方向由镀层表面向基体的迁移量较大,细长而连续状的FeSiAl相在界面处附近形成(如图1(b))。这是由于Fe 元素相对原子量近似等于Al,Si 元素相对原子量之和,当奥氏体化保温时间为2 min时,Fe元素沿深度方向由基体向镀层表面迁移的动能不足,而Al,Si元素沿深度方向由镀层表面向基体迁移的动能较大,Fe元素与Al,Si元素在靠近界面处形成细长而连续状的FeSiAl相。当奥氏体化保温时间逐渐增加至15 min 时,Fe 元素沿深度方向由基体向镀层表面迁移的动能逐渐增大,在靠近镀层表面处形成粗大而不连续状的FeSiAl相(如图1(h))。同时,随奥氏体化保温时间的增加,镀层与基体界面处Fe 元素含量增多,使界面结合层(Fe+FeAl)厚度增加。Fe 元素沿深度方向由基体向镀层表面的迁移量直接决定了Fe-Al-Si相的形态及界面结合层厚度。

图2 奥氏体化保温时间对Al,Si,Fe,O元素沿深度方向迁移行为的影响Fig.2 Effect of austenitizing holding time on the migration behavior of Al,Si,Fe,O elements along the depth direction

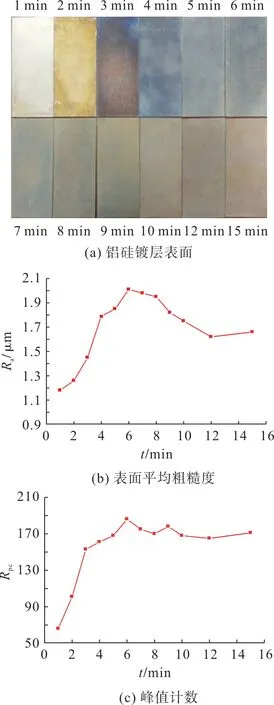

2.3 保温时间对镀层表面粗糙度的影响

图3 为奥氏体化保温时间对铝硅镀层表面粗糙度的影响。由图3(a)可知,不同奥氏体化保温时间下,铝硅镀层表面生成了不同厚度的氧化物层(铝及铁的氧化物)。由图3(b)可知:保温时间为1~6 min时,随保温时间的增加,铝硅镀层表面粗糙度逐渐增大;保温时间为6 min 时,表面平均粗糙度R

最大,为2.01 μm;保温时间大于6 min时,R

逐渐减小;保温15 min 时,R

小幅回升。由图3(c)可知:随保温时间的增加,铝硅镀层表面峰值计数R

逐渐增大;保温6 min 时,R

最大,为186;保温时间大于6 min时,R

缓慢减小。

图3 奥氏体化保温时间对镀层表面粗糙度的影响Fig.3 Effect of austenitizing holding time on the coating sur face roughness

从图2(c)可看出:当奥氏体化保温时间为1~6 min 时,随保温时间的增加,Fe 元素沿深度方向由基体向镀层表面的迁移量总体增大趋势明显,O 元素沿深度方向从镀层表面向下迁移的深度增加,Fe元素与O 元素在930 ℃高温条件下发生反应生成氧化物(FeO,FeO,FeO)的量增加;同时,随保温时间的增加,Al 元素与O 元素发生反应生成氧化物(AlO)的量增加,使铝硅镀层表面粗糙度逐渐增大。从图1(g)和(h)可看出,保温时间大于6 min 时,随保温时间进一步增加,Fe-Al-Si 相变得粗大而不连续,且向镀层表面偏移,使镀层表面粗糙度整体呈缓慢减小的趋势。

2.4 保温时间对镀层厚度的影响

如图4 所示,保温时间从1 min 增加至15 min,铝硅镀层总厚度从24.79 μm 增加至42.80 μm,界面结合层厚度从0增加至17.28 μm,镀层增厚从2.58 μm增加至20.59 μm。随奥氏体化保温时间的增加,相对原子量较大的Fe 元素沿深度方向由基体向镀层表面的迁移量总体增大趋势明显,使镀层中Fe 元素含量增加,Fe 元素与O 元素在930 ℃高温条件下发生反应生成Fe 的氧化物,镀层厚度增加。同时,随奥氏体化保温时间的增加,镀层与基体界面处Fe元素含量增多,Al 元素沿深度方向由镀层表面向界面处的迁移量增大,Fe元素与Al元素在界面处反应生成的金属间化合物(FeAl)量增多,界面结合层厚度增加明显。

图4 奥氏体化保温时间对镀层厚度的影响Fig.4 Effect of austenitizing holding time on the coating thickness

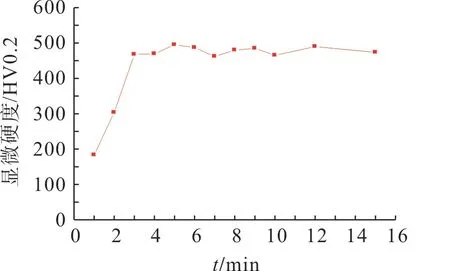

2.5 保温时间对基体显微硬度的影响

如图5 所示,随奥氏体化保温时间的增加,基体显微硬度先快速增大后趋于缓慢变化。不同奥氏体化保温时间条件下基体材料的场发射扫描显微组织如图6。分析图6可知:奥氏体化保温时间为1,2 min时,22MnB5 铝硅镀层热成形钢奥氏体化保温时间过短,奥氏体化程度不够,从炉内快速转移至平板模具内进行保压淬火的过程中,有一定量的铁素体(软相)没有转变为马氏体(硬质相),热冲压成型后基体材料的显微硬度偏低;当奥氏体化保温时间为5 min时,经过平板淬火的基体材料显微组织为全马氏体组织,基体材料显微硬度达到最大值495 HV0.2;保温时间进一步增加至15 min 时,基体材料晶粒粗化,基体材料显微硬度略有降低。

图5 奥氏体化保温时间对基体显微硬度的影响Fig.5 Effect of austenitizing holding time on the substrate microhardness

图6 不同奥氏体化保温时间基体材料的场发射扫描显微组织Fig.6 FESEM microstructure of substrate at different austenitizing holding times

3 结论

以22MnB5热成形钢为基体材料,采用热浸镀方法制备AS150铝硅镀层,研究奥氏体化保温时间对铝硅镀层热成形钢组织及性能的影响,所得主要结论如下:

1)随奥氏体化保温时间的增加,铝硅镀层中的Fe-Al-Si 相由靠近界面处细长而连续状的FeSiAl相转变为不连续状的FeSiAl相,最后转变为向镀层表面偏移的粗大而不连续的FeSiAl相。

2)随奥氏体化保温时间的增加,Al,Si,O 元素沿深度方向由镀层表面向基体的迁移量总体呈增大趋势,O元素迁移的最大深度约1.15 μm,Fe元素沿深度方向由基体向镀层表面的迁移量总体增大趋势明显。

3)奥氏体化保温时间为6 min时,铝硅镀层表面平均粗糙度R

、峰值计数R

均最大,相应为2.01 μm,186。4)随奥氏体化保温时间的增加,铝硅镀层总厚度从24.79 μm 增加至42.80 μm,界面结合层厚度从0增加至17.28 μm,镀层厚度从2.58 μm增加至20.59 μm。

5)奥氏体化保温时间为1,2 min时,有一定量的铁素体(软相)没有转变为马氏体(硬质相),基体材料显微硬度偏低;奥氏体化保温时间为5 min时,基体材料显微组织为全马氏体组织,基体材料显微硬度达到最大值495 HV0.2;保温时间增至15 min时,基体材料晶粒粗化,基体材料显微硬度略有降低。