溴化银乳剂的合成及其在氢微印中的应用

曹子傲,戴青鹏,沈 慧,斯庭智

(安徽工业大学材料科学与工程学院,安徽马鞍山 243032)

溴化银作为无机非金属材料广泛用于医学摄影、光催化等领域。作为感光剂,溴化银常用于照相术照相底片,曹静等研究了以硬脂酸银/溴化银为主体的光敏热成像材料体系,结果表明AgBr 颗粒尺寸在100~200 nm 范围内,体系的光敏性最大。作为催化剂,溴化银在光催化降解有机物方面被广泛关注,戴杨叶等以AgCO为前驱体合成AgBr/AgCO异质结可见光催化剂,AgBr与AgCO摩尔比为0.6时,AgBr/AgCO的光催化活性最高;Yan 等研究表明,在180 ℃,pH=7,反应12 h 时负载AgPO合成的AgBr/AgPO对盐酸四环素(tetracycline hydrochloride,TC)的光降解率达96.1%。也有学者将溴化银用于检测金属材料中氢的分布,即氢微印技术(hydrogen microprinting technique,HMT)。HMT 技术于1982 年由Pérez等提出,其在一定程度上可达到与原子探针层析成像类似的效果。Ⅰchitani等使用Ⅰlford L-4核乳胶表征金属中氢的分布,但Ⅰlford L-4 核乳胶价格昂贵,且难以获得。因此,需合成一种生产成本低、制备速度快、表征分辨率高的溴化银乳剂。

目前,多采用酸法、中性法和氨法等合成感光溴化银乳剂。酸法是最常用的方法,但合成的溴化银颗粒较小,用于氢微印表征时表面大颗粒易团聚且会腐蚀试样,破坏试样表面,干扰对Ag颗粒的观察。中性法合成的溴化银乳剂没有强烈的阳离子吸附,晶形主要是(111)面的八面体,表征时相邻颗粒间的间隙过大,导致部分氢原子逃逸而无法被表征出来。在氢微印技术中球形溴化银颗粒排列最紧密,氨法合成的溴化银形貌更接近球形。鉴于此,以十六烷基三甲基溴化铵(CTAB)为修饰剂、明胶为稳定剂、银氨溶液与溴化钠为反应物,在一定条件下合成溴化银乳剂,研究溴化银颗粒随反应温度和时间的变化,以期得到适用于氢微印的溴化银乳剂。

1 实验部分

1.1 试剂与仪器

溴化钠、硝酸银、十六烷基三甲基溴化铵(CTAB)、明胶、氨水、无水乙醇均为分析纯,购自国药集团化学试剂有限公司,实验用水为蒸馏水。

主要实验仪器为Tescan MⅠRA3 XMU 型场发射扫描电子显微镜、MiniFlex 600 型X 射线衍射仪、DHG-9023A型恒温鼓风干燥箱、800-1型台式离心机、FA2204B型电子天平。

1.2 合成方法

室温下,将质量分数为25%的氨水缓慢滴加到10 mL 0.4 mol/L 硝酸银溶液中,直到溶液透明为止,得到银氨溶液,发生的化学反应如式(1)。根据工艺流程(如图1),暗室中,将银氨溶液分两阶段滴入含有0.5 g 明胶和0.003 g CTAB 的10 mL0.4 mol/L 溴化钠溶液中:阶段一,以10 μL/s 的速度滴加11 min后,立即以相同速度滴入300 μL质量分数为0.15%的氨水,保证部分较小的溴化银晶胚能够快速达到临界形核尺寸后稳定生长;阶段二,以12 μL/s速度滴加7 min,待银氨溶液滴加完成,用质量分数为0.05%的氨水调整反应溶液pH值,在40~55 ℃反应30~60 min,保持溶液pH 值稳定在8.5,反应结束后在15 ℃冷却5 min得到溴化银乳剂,发生如式(2)所示的化学反应。离心分离,洗涤干燥,即得到黄色的溴化银粒子粉末。

图1 工艺流程图Fig.1 Process flow diagram

1.3 氢微印实验

充氢试样中由于H原子浓度差的存在,H原子会从充氢面扩散到逸氢面,逸氢面上的H原子将与涂覆的AgBr乳剂发生如下氧化还原反应。

反应完成,经显影和定影洗去未反应的溴化银乳剂,逸氢面上只存在Ag颗粒,可通过观察白色Ag颗粒间接了解H 原子的分布状态。具体实施步骤为:将线切割淬火后的22MnB5 钢试样切割成尺寸为25 mm×25 mm×1.2 mm的正方形片,两面均采用金相砂纸逐级打磨至厚度1 mm并抛光,抛光后的一面用体积分数为4%的硝酸酒精腐蚀,另一面的一角焊上铜导线;使用Xu 等改进的双电解池对试样充氢,逸氢面向外,焊有铜导线的面与200 mL 0.5 mol/L HSO+3 g/L NHSCN混合充氢溶液接触,为防止漏液,用热熔胶将接触部位密封;室温下将恒流仪的正极与铂电极相接,负极与铜导线相接,设置恒电流5 mA/cm、充氢时间120 min,期间不断向充氢溶液中通入氮气除去溶解氧。

溴化银见光易分解,因此实验在暗室中进行。取0.5 g溴化银和1 mL 1.4 mol/L的亚硝酸钠溶液混合,用细玻璃棒将其均匀涂覆在充氢试样的逸氢面上等待60 min;将逸氢面向上置于甲醛溶液中5 s 后取出;用0.6 mol/L NaSO+1.4 mol/L NaNO(体积比为1∶1)混合溶液清洗10 min,然后用蒸馏水冲洗并吹干;通过扫描电镜观察Ag颗粒的分布状态。

2 结果与讨论

溴化银乳剂的形貌和尺寸直接影响氢微印表征效果,而溴化银颗粒形貌和尺寸很大程度上取决于反应温度和反应时间。因此,在氨法合成过程中,主要通过改变反应温度和反应时间控制用于氢微印的溴化银乳剂的合成。

2.1 反应温度的影响

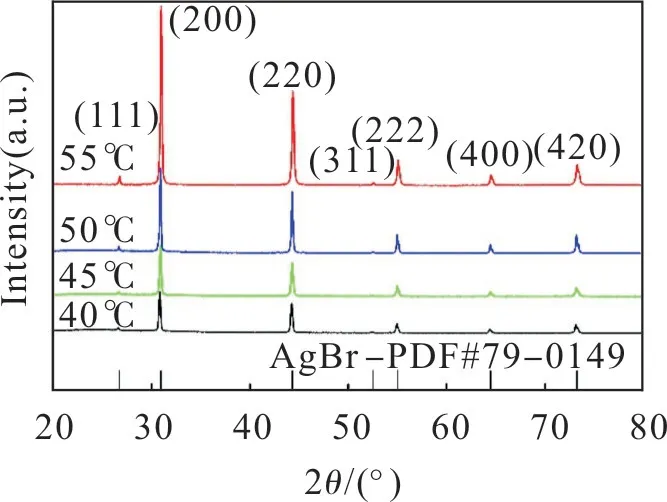

Lin 等研究表明,温度低于30 ℃,明胶会发生自组装过程形成螺旋结构,导致明胶溶液凝胶化,减缓溴化银的成核速率。但温度过高(一般不超过60 ℃),明胶又会发生变性失去活性,增加溴化银颗粒的不稳定性。Ovejero将明胶基乳剂在45~50 ℃下保温,乳剂分散更均匀。因此,在相同反应时间下,设置反应温度为40,45,50,55 ℃,研究反应温度与溴化银乳剂尺寸和形貌的关系。图2 为在40~55 ℃下合成的溴化银粉末XRD 图谱。由图2可知:产物的衍射面分别为(111),(200),(220),(311),(222),(400)和(420),与AgBr的标准ⅠCDD/JCPDS 卡片(79-0149)对照分析结果一致,说明合成的产物为面心立方结构的溴化银(晶格常数a

为0.577 5 nm);合成的溴化银未出现杂峰,表明溴化银纯度高;在不同反应温度下合成时,各衍射峰强度较强,峰形尖锐、清晰,说明溴化银结晶效果好。

图2 不同反应温度下合成溴化银的XRD图谱Fig.2 XRD patterns of the synthesized silver bromides at various reaction temperatures

图3为在不同反应温度下合成溴化银乳剂的SEM图。

图3 不同反应温度下合成的溴化银SEM形貌Fig.3 SEM images of the synthesized silver bromides at various reaction temperatures

由图3 可知,40~55 ℃温度下合成的溴化银形貌均接近于球形,随温度升高团聚现象减少。在溴化银合成过程中,根据化学反应(1),氨水保证了溶液中不断有[Ag(NH)]生成,[Ag(NH)]的存在使溴化银的溶解度大大增加,有利于溴化银晶体向各方向均匀发展,更易溶解其突出部分。研究表明,氨水的加入会使形成的结晶接近球形。随温度升高,化学反应更剧烈,CTAB 可被快速吸附到溴化银颗粒表面,使其表面自由能降低,减少了溴化银颗粒的聚集。

Nano Measurer是一款长度统计分析软件,可用于SEM 图片中微纳米尺度下的尺寸统计,已有学者将其用于颗粒尺寸的统计。文中采用Nano Measurer 软件测量各反应温度下溴化银颗粒尺寸。将溴化银置于同一视场下,随机选取10个大小相同的区域,采用Nano Measurer软件计算每一区域内溴化银颗粒的平均尺寸,将每区域的平均尺寸相加再求平均,得到溴化银颗粒尺寸,结果如表1。由表1 可知:反应温度为40 ℃时,溴化银颗粒的平均尺寸最小,约252 nm;反应温度为55 ℃时,溴化银颗粒的平均尺寸最大,约987 nm。明胶具有高温易溶解的凝胶特性,随反应温度的升高,明胶溶解加速,导致分子量下降,反应溶液黏度降低,分子动能增加,致使溴化银颗粒易发生碰撞而吸附在一起;随反应温度的升高,溴化银晶体的长大速度不断加快,两方面共同作用使溴化银颗粒变大。综上所述:在40~55 ℃合成的溴化银晶体为面心立方结构,纯度高、晶形较完整,形貌接近于球形;溴化银颗粒尺寸随反应温度的升高而增大,最小平均尺寸约252 nm。Yalì等用尺寸为140~300 nm的Ⅰlford L-4核乳胶准确表征出氢在双相不锈钢组织中的分布。文中反应温度为40 ℃时,氨法合成的溴化银平均尺寸为252 nm,表明此状态下合成的溴化银乳剂可用于氢微印的表征。

表1 不同反应温度下合成的溴化银颗粒尺寸Tab.1 Particle sizes of the prepared silver bromides at various reaction temperatures

2.2 反应时间的影响

在超声辐射法合成溴化银的过程中,反应时间长合成的溴化银颗粒尺寸大。为研究氨法合成的溴化银颗粒尺寸与反应时间的关系,分别在40 ℃下反应30,40,50,60 min 合成溴化银乳剂。图4 为反应30~60 min 合成的溴化银粉末XRD 图谱。由图4可知,产物的各衍射面与AgBr 的标准ⅠCDD/JCPDS卡片(79-0149)对照分析结果一致,说明按照图1工艺流程反应30~60 min 均能获得纯度高的溴化银。高纯度溴化银乳剂用于氢微印时无杂质影响,不会干扰对Ag颗粒的观察,有利于提高氢检测的灵敏度。

图4 不同反应时间下合成的溴化银XRD图谱Fig.4 XRD patterns of the synthesized silver bromides at various reaction times

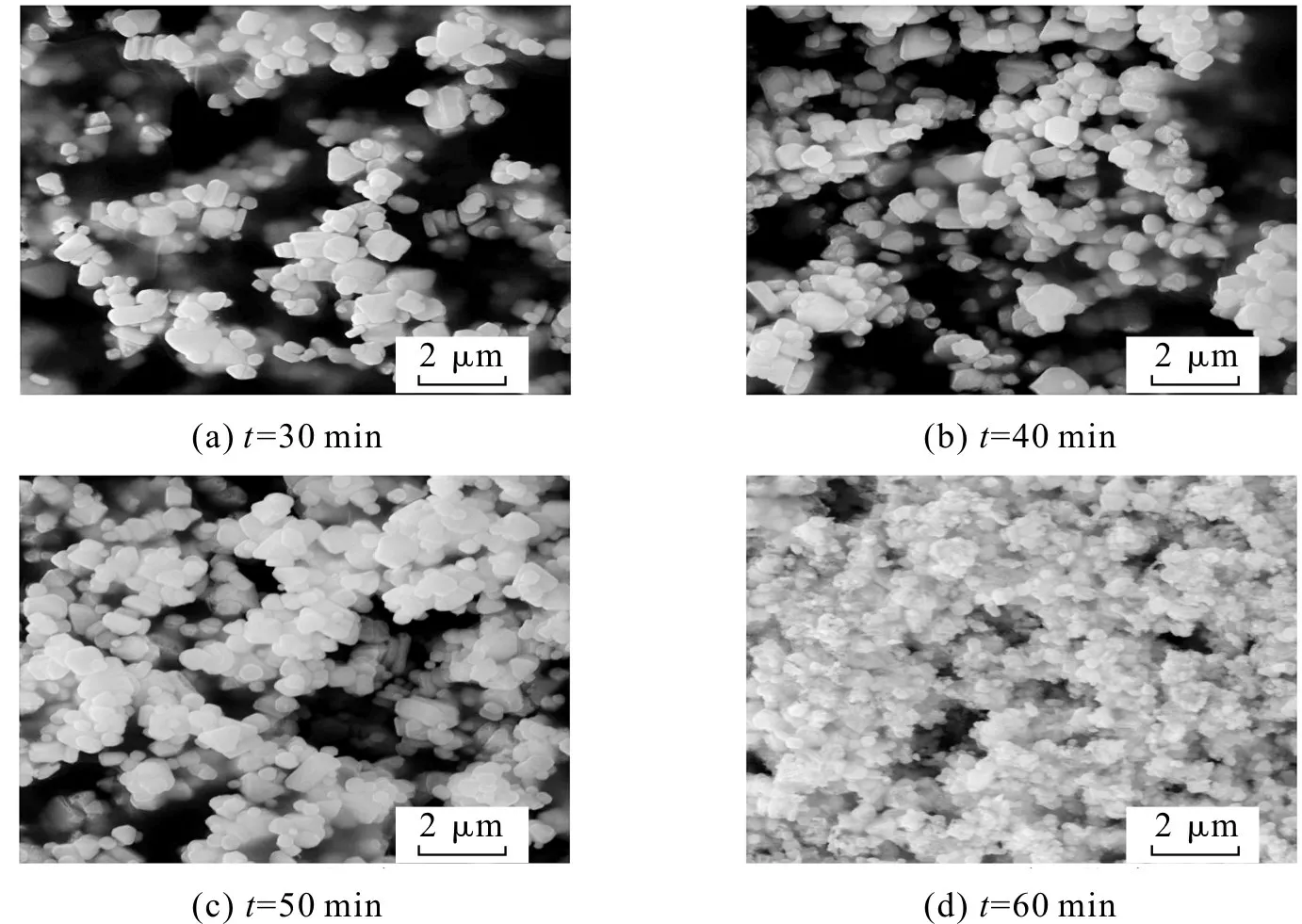

图5为反应30~60 min合成的溴化银SEM形貌。由图5可知:反应时间为30~50 min时,溴化银颗粒形貌以三角形、平板状及长条状为主;随时间延长,球形形貌颗粒数量逐渐增多,反应60 min 时球形颗粒数目最多。这主要是因为部分溴化银晶体生长时,各晶面受到的表面张力不同;反应时间较短,部分溴化银晶体还没来得及向球形晶体转变反应就结束;继续延长反应时间,[Ag(NH)]的溶解作用逐渐显现,最终使球形形貌颗粒占比增大。

图5 不同反应时间合成溴化银的SEM形貌图Fig.5 SEM images of the synthesized silver bromides at various reaction times

结合反应温度和反应时间对溴化银乳剂形貌和尺寸的影响可看出,反应温度为40 ℃、反应时间为60 min氨法合成的溴化银乳剂最佳。

3 氢微印表征

22MnB5热成形钢的组织为精细板条马氏体,存在大量的晶界、相界和板条界。这些晶体缺陷一方面作为氢的扩散通道促进氢的扩散;另一方面作为钢中的氢陷阱会引起氢的聚集,大大增加表征马氏体钢组织氢分布的难度。为检验合成的溴化银乳剂表征H 分布的效果,根据氢微印实验的原理,将反应温度40 ℃、反应时间分别为60,30 min时合成的溴化银乳剂用于表征淬火后22MnB5钢中氢原子的分布,结果如图6。

图6 溴化银乳剂表征22MnB5钢中氢分布SEM形貌及对应能谱Fig.6 SEM images of the hydrogen distribution in 22MnB5 steel and the corresponding energy spectrums

图6(a)为22MnB5 钢充氢120 min 后反应60 min 合成的溴化银乳剂表征氢分布的SEM 形貌,图6(c)为相应的能谱图。分析图6(a),(c)可知:Ag 颗粒主要沿马氏体板条束分布,马氏体板条上有大量的位错缠绕,其作为可逆氢陷阱(E

<50 kJ/mol)会携带更多的氢原子;在三叉晶界处有明显的Ag 颗粒聚集现象,相比马氏体板条束界,三叉晶界有更高的晶界能,氢原子进入钢基体会优先向三叉晶界处聚集以降低晶界能,导致此处氢原子浓度升高。因而,氢可视化的结果是Ag颗粒的明显聚集。图6(b)为22MnB5钢充氢120 min反应30 min合成的溴化银乳剂表征氢分布的SEM 形貌,图6(d)为相应的能谱图。分析图6(b),(d)可知:马氏体板条中仅有零星的Ag 颗粒分布;与图6(a)相比,在三叉晶界处没有Ag颗粒聚集。将反应温度为45~55 ℃、反应时间为30~50 min合成的溴化银乳剂用于氢微印表征,其结果与之相似。这主要是由于此条件下合成的溴化银颗粒尺寸超出一定范围,且形貌多为三角形、平板状等,较难获得致密的单颗粒层,致使部分H原子在没有与溴化银反应的情况下就逸散到环境中,观察到的银颗粒数量大大减少。

综上分析可看出,采用反应时间为60 min 时合成的溴化银乳剂可表征氢在马氏体板条束和三叉晶界处的氢分布,表征效果与Thomas 等研究的氢微印表征效果基本相同,说明此状态下氨法合成的乳剂可较好地实现钢中扩散H的可视化。

4 结论

以银氨溶液和溴化钠为反应物、十六烷基三甲基溴化铵为修饰剂、明胶为稳定剂在不同反应温度和时间下合成溴化银乳剂,研究反应温度和时间对溴化银纯度、颗粒大小及其形貌的影响,并将其用于22MnB5 钢的氢微印表征,得到以下主要结论:

1) 反应温度为40~55 ℃、反应时间为30~60 min 时合成的溴化银晶形较完整,晶体呈面心立方结构,纯度较高;

2) 在反应温度为40 ℃、反应时间为30~60 min时合成的溴化银颗粒形貌接近于球形,但反应时间为30~50 min时,球形形貌颗粒占比较少;

3)溴化银乳剂颗粒尺寸随反应温度升高而变大,其形貌随反应时间的增加逐渐接近于球形;

4)反应温度40 ℃、反应时间60 min 时合成的溴化银乳剂平均颗粒尺寸为252 nm,其用于氢微印表征效果最佳,可清晰表征出22MnB5钢板条马氏体中氢原子的分布。