航空发动机中小型整体叶盘自动化抛光技术

黎先才,叶 欢,何志强

(1.中国航发南方工业有限公司,湖南 株洲 412002;2.北京航空航天大学能源与动力工程学院,北京 100191;3.枣庄北航机床创新研究院,山东 枣庄 277599)

0 引言

航空发动机是飞机的心脏。在航空发动机研制过程中,设计是主导,材料是基础,制造是保障,试验是关键,可以说没有先进的材料和制造技术就没有更先进的航空发动机[1]。就整体叶盘的抛光加工过程而言,由于其空间狭小、结构复杂,抛光难度很大,因此目前仍然以手工抛光为主。但手工抛光的一致性和稳定性难以保证,尤其是针对整体叶盘零件,若单个叶片出现抛光失误将导致整个零件报废,造成十分严重的损失。此外,手工抛光的劳动强度大,对工人的身体健康也有着严重危害。因此,急需突破整体叶盘零件的全型面自动化抛光技术。

国外在整体叶盘自动化抛光技术方面较早地开展了研究,目前已大量用于实际生产中。美国的ACME、Huck等公司采用机器人抛光的方式完成了整体叶盘的抛光加工,美国Dynatics公司利用磨粒流完成了美国某航天发动机数控铣削加工后的整体叶盘表面的抛光[2],法国SNECMA公司也用磨粒流完成了精铣后整体叶盘的抛光[3]。国内近些年也在逐步开展整体叶盘的自动化抛光研究。重庆大学黄云教授团队利用多轴数控砂带磨削实现了整体叶盘叶片型面的抛光,提出了运用砂带、尼龙轮等磨具结合机器人、多刀库式的磨削方法实现整体叶盘全型面抛光,取得了一定的成果[4-5]。西北工艺大学史耀耀教授团队研制了用于整体叶盘抛光的柔性磨头工具与磨头机构,同时在整体叶盘的抛光工艺方面开展了研究工作[6-8]。此外,国内在机器人抛光整体叶盘的方面也开展了一定的研究[9-10]。然而,针对中小型整体叶盘的自动化抛光,由于叶片弯扭更严重,叶片间距更小,干涉情况更复杂,导致其抛光轮、抛光工艺等要求更加严格。目前,国内尚未有针对中小型整体叶盘全型面数控抛光的应用报道。

北京航空航天大学和中国航发南方公司等在中小型整体叶盘的加工技术方面开展了长期紧密的合作研究,基于北航在复杂曲面宽行加工领域取得的成果,已实现多种型号中小型整体叶盘的宽行加工。与此同时,基于北航提出的数控轮式定轨迹抛光工艺方案,通过设计合适的抛光轮,可以完成多种叶片特征结构的抛光,目前已成功应用于多种型号叶片的数控抛光。然而,整体叶盘的自动化抛光并非简单的将传统的加工技术与单个叶片的抛光技术组合起来,由于零件的结构、尺寸以及工程化应用等实际要求,在工具设计与制作、轨迹规划、参数优化等方面仍然存在许多问题。因此,本文对中小型整体叶盘全型面自动化抛光技术开展了研究,旨在提高整体叶盘零件的加工质量,提升我国航空发动机制造水平。

1 整体叶盘零件分析

图1为某型号中小型整体叶片的实际零件,零件材料为TC4钛合金,待抛光表面包括叶盆叶背、进排气边、叶根圆弧以及流道面。该零件精加工阶段采用五轴数控铣削,铣削后零件表面残留刀纹明显,表面粗糙度约为Ra1.6,需要通过抛光去除,铣削纹路并达到Ra<0.4的技术要求,同时抛光去除深度要求在0.01~0.02 mm。目前该零件的抛光由手工完成,但漏抛、过抛、削边等抛光缺陷时有发生,抛光表面的一致性难以得到保证。

图1 整体叶盘实际零件

针对该中小型整体叶盘全型面抛光的难题,本文采用五轴数控机床轮式定轨迹抛光的工艺方法,研制了多种型号的抛光轮,并对零件的全型面抛光工艺方法开展了研究。通过开展抛光工艺实验,获得了合理的抛光参数,最终实现了零件的全型面数控抛光,抛光结果满足技术要求与实际生产需要。

2 中小型整体叶盘全型面自动化抛光技术

2.1 抛光特征区域划分

整体叶盘抛光时,不同的零件表面特征需要采用不同的抛光工艺方法及参数。根据零件表面的曲率特征,将整体叶盘分为叶身型面、进排气边、叶根圆弧以及流道面4个区域。如图2所示。其中,叶身型面的抛光主要考虑抛光效率,因而采用鼓形抛光轮,进排气边需要严格控制抛光深度,可采用去除能力更低的抛光轮,根部区域干涉情况最严重,需要采用小尺寸的球面抛光轮,而流道面相对空间较大,可适当增大抛光轮的尺寸,提高抛光效率。

图2 抛光区域划分

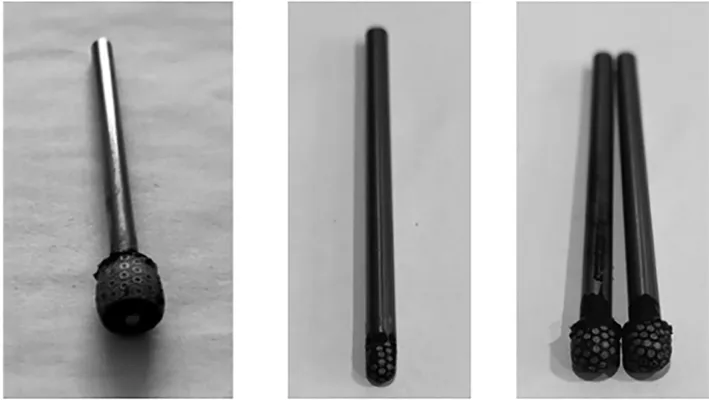

2.2 抛光轮设计

在整体叶盘的抛光中,抛光轮的精度和寿命要求更高。因此,首先必须采用合理的磨料层结构。传统磨料层结构存在精度差、寿命低等问题,难以用于整体叶盘的自动化抛光。本文采用北航自主研制的复杂母线超硬磨料抛光轮,如图3所示。通过采用超硬磨料与局部增强结构[11],抛光轮的寿命大幅度提高,同时采用模压的成形方法,使得抛光轮的轮廓精度可以控制在0.05 mm以内。

(a) 传统磨料层结构 (b) 具有局部增强结构

确定磨料层结构后,需要对抛光工具的形状尺寸进行设计。基于前期北航在中小型整体叶盘宽行加工侧铣加工中刀具的设计方法[12],对各抛光区域抛光轮的形状尺寸进行了计算。此外,抛光轮的设计还包括物理层面的设计,如柔性基体刚度、磨料粒度等。对于要求去除铣削加工刀纹的场合,应当采用刚度较大、磨料粒度较大的抛光轮,而对于进排气边,以及主要要求降低表面粗糙度的场合,宜采用刚度较小、磨料粒度较小的抛光轮。以常用的橡胶基体为例,常用的橡胶硬度范围为HA30~70,磨料粒度号为200#~6000#。最终,针对上述零件设计的抛光轮如图4所示。图4a用于抛光叶身型面及进排气边;图4b用于抛光叶根圆弧;图4c用于抛光流道面。

(a) 鼓形抛光轮 (b) R2抛光轮 (c) R3抛光轮

2.3 叶根圆弧抛光轮结构优化

典型的叶根圆弧抛光轮结构如图5所示。可以看到,由于抛光轮尺寸较小,橡胶与抛光轮杆之间的胶结面积小,抛光时橡胶易与抛光轮杆脱离,进而引发橡胶撕裂,导致抛光轮前端损坏,如图6所示。

图5 典型叶根圆弧抛光轮的结构

图6 抛光轮前端损坏

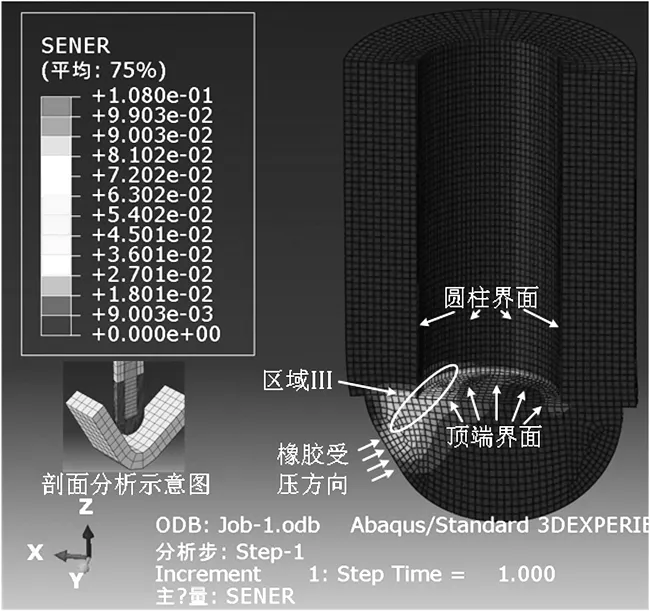

可以认为,叶根抛光轮的前端损坏属于橡胶-钢双材料的界面断裂问题,其中,裂纹产生与裂纹扩展速度是该问题的主要影响因素。对于裂纹产生,其受应变能密度及最大主应力的影响,在橡胶单元里应变能密度及最大主应力值最大的地方,最容易产生裂纹;对于裂纹扩展速度,其主要受撕裂能影响,撕裂能越大,裂纹越容易发生扩展。为此,建立了叶根圆弧区域的工具接触有限元模型。首先,对橡胶与抛光轮杆胶结面上的应变能密度进行了分析,如图7所示。

图7 橡胶胶结面应变能密度分布云图

可以看到,橡胶与抛光轮杆顶端胶结界面应变能密度最大。在胶结界面上,查看最大主应力的分布,如图8所示。可以看到,界面边缘位置A、B处的最大主应力最大。因此,裂纹最可能在A、B处产生。

图8 胶结界面的最大主应力分布

为了确定橡胶初始裂纹扩展的位置,假定A、B两处的4个区域为裂纹产生区域,如图9所示。计算出这四处裂纹产生区域的撕裂能并比较它们的大小,发现A1处的撕裂能最大,即该处的裂纹最容易发生扩展。因此,A1处为抛光时橡胶最危险的区域,这与实际抛光轮损坏的位置也是相符的。

(a) 假定的四个裂纹产生区域

确定危险位置后,设计了5种不同结构的抛光轮杆,如图10所示。对5种不同抛光轮杆顶端形状的撕裂能进行了比较,发现四针型抛光轮杆的撕裂能最小,因此选择四针型抛光轮杆,从而解决了叶根抛光轮易损坏的问题。

(a) 圆柱型 (b) 球型 (c) 圆锥型

2.4 抛光轨迹规划

由于各抛光区域具有不同的特点与要求,因而需要针对各抛光区域合理规划抛光轨迹。对于叶盆叶背区域,其表面较为平缓,且相对开敞,但靠近叶片根部区域,抛光轮容易与零件发生干涉,因此选择插抛的轨迹;进排气边区域曲率半径较小,若采用周抛轨迹,则对机床的动态性能要求十分严格,极易发生削边等抛光缺陷,因此亦采用插抛的轨迹;对于叶根圆弧与流道面区域,一方面需要考虑避免干涉,另一方面,由于抛光轮尺寸较小,线速度较低且分布不均,因此需要尽可能避免采用抛光轮上线速度较低的区域进行抛光。最终各区域的抛光轨迹如图11所示。

(a) 叶身型面轨迹 (b) 进排气边轨迹

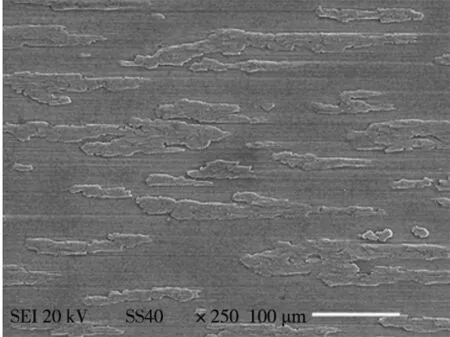

2.5 抛光参数选择

在选择各区域的抛光参数时,首先应当考虑工具的线速度。实验中发现,当抛光该零件材料的线速度达到10 m/s以上时,零件表面极易发生黏附现象,导致表面粗糙度急剧变大,如图12所示。接着,考虑到零件刚性、安装误差、待抛光表面的余量不均匀性以及工具偏差等因素,一般设定压紧量为0.1~0.3 mm;然后,根据抛光表面波纹度要求确定行宽的大致范围;最终,根据抛光去除深度、表面粗糙度以及加工效率要求确定进给速度。

图12 扫描电镜下观察的钛合金抛光黏附现象

3 实验与结果分析

本文的抛光实验在五坐标叶片磨削机床上进行,如图13所示。该设备由北航与秦川机床联合研制,精度达到了国外先进机床的同等水平,保障了抛光过程的稳定可靠。抛光时,抛光轮通过通用刀柄安装与机床主轴上,零件采用双端夹持,从而在抛光流道面及叶根圆弧时,可以从零件的两侧分别进刀。

图13 整体叶盘抛光现场

依据上述思路,在实际零件上开展了充分的抛光参数实验,最终零件的抛光表面效果如图14所示。对抛光后各区域的表面粗糙度进行了测量,其测量结果如表1所示。可以看到,抛光前零件表面有明显残留加工纹路,抛光后零件加工纹路被去除,且无肉眼可见波纹度,表面粗糙度满足Ra<0.4的技术要求。同时抛光去除深度约为0.01~0.02 mm,满足零件抛光要求。

(a) 抛光前表面效果 (b) 抛光后表面效果

表1 抛光前后表面粗糙度对比表

续表

4 结论

通过研制针对中小型整体叶盘的多种型号抛光轮,在五坐标叶片磨抛机床上实现了零件的全型面抛光,抛光表面粗糙度与去除深度可控,为取代手工抛光提供了技术积累。该技术有望彻底改变中小型整体叶盘零件对手工抛光的依赖,提高了零件的加工质量,同时可用于解决航空发动机多种关键零部件中狭小区域的自动化抛光难题。最终得到结论如下:

(1)研制了针对叶盆叶背、进排气边、叶根圆弧以及流道面的抛光轮,实现了叶片根部、流道面等狭小区域的自动化抛光;

(2)抛光后零件表面粗糙度Ra<0.4,去除深度约为0.01~0.02 mm,满足零件抛光的技术要求。