18CrNiMo7-6外圆磨削力对残余应力的影响*

王 栋,马少奇,赵静雯,林洪旭,张银霞,刘治华

(郑州大学机械与动力工程学院,郑州 450001)

0 引言

磨削加工作为一种传统的精密加工方法,为了适应发展需要,实现高性能表面层制造,需要对磨削过程进行更加深入的研究[1]。磨削力和残余应力作为磨削加工性能评价的重要输出参数,对两者进行分析测量是研究磨削过程的一种重要手段[2]。

文献[3]将Kistler旋转式三向动态压电晶体测力仪通过改装应用于外圆磨削力的测量,并通过试验得到了不同磨削位置实际磨削力与传感器测量值之间的关系,但未从理论角度建立起对应关系。文献[4]使用不同砂轮对超高强度钢进行了平面磨削,并测量了磨削力和磨削温度,发现磨削温度随着磨削力的增加而增大。文献[5]在高速磨削试验平台上探究了外圆磨削工艺参数对磨削力的影响,揭示了提高砂轮线速度,工件线速度可以有效地提高材料的去除能力或改善磨削工件的表面质量等高速磨削特性。文献[6]使用CBN砂轮磨削20CrMnTi进行了磨削力的研究,但都未进一步研究。

磨削会产生残余应力,残余应力对零件的疲劳和耐磨性有重要影响[7]。文献[8]用不同磨削参数对齿轮钢进行磨削,结果表明,合适的磨削参数可以有效改善表面质量,位错结构和残余压应力。文献[9]通过研磨双相不锈钢2304,对研磨机理进行了研究,发现表面缺陷,高度变形的表面层以及沿研磨方向的残余拉应力是主要的损伤类型,机械应力引起的残余应力优于热应力引起的残余应力。文献[10]利用不同工艺参数进行外圆磨削试验,发现在周向和轴向均产生了残余压应力,认为主要原因在于磨削过程中基本没有磨削热的产生,因此外圆磨削力对残余应力的影响程度有必要进一步研究。

本文采用外圆磨削试验,在采用理论与试验结合的方法对磨削力的测量进行标定后,探究了外圆磨削参数对磨削力的影响,用PROTO残余应力测试仪对残余应力进行了测量,并分析了磨削力对残余应力的影响程度,对加工质量和效率的平衡具有指导意义。

1 外圆磨削试验

1.1 试验材料

本次试验采用规格为φ25×80 mm的渗碳钢18CrNiMo7-6圆棒,渗碳层厚度1.3~1.6 mm。

1.2 试验设备

本次试验所用设备为数控端面外圆磨床(MKE1620A),该磨床的砂轮主轴转速为1488 rpm,砂轮为铬刚玉砂轮。磨削力测量所用数据采集及处理软件为DynoWare, 如图1所示,测力装置是由Kistler公司生产的9257B三坐标测力仪改装得到的,由顶尖、测力仪、支撑平板和莫氏锥柄4个部分组成,磨削加工时需拆除磨床尾座上原有的顶尖,将该测力装置装上。

图1 外圆磨削力测试平台

1.3 试验方案

本次试验采用横向磨削逆磨法,磨削加工时使用水基乳化液进行降温,砂轮线速度32 m/s,磨削深度0.2 mm,采用表1所示试验参数进行研究。

表1 外圆磨削试验参数

2 磨削力的标定

测力仪经改装用于外圆磨削力的测量时,测力效果不能确定。因此需要进行标定,标定方法[11]如图2所示,Fx标定完成后,将测力仪旋转90°进行Fy的标定。

图2 力的标定

首先,在L为22 mm处施加不同的砝码对测力仪测量精度进行标定,标定位置L为施加力位置与后顶尖处工件端面之间的距离,结果如图3所示。由结果分析可知测力仪测得的Fx和Fy值约为施加力的0.73倍,可以认为测力仪对同一位置处不同大小的力的测量结果在乘以相应系数后足够准确。

图3 L为22 mm的测力结果

为了确定不同位置处的系数,不妨将其简化为简支梁结构进行受力分析,可以得到后顶尖处的受力应为:

(1)

其中,Fm为施加的力,由图3可知Fx与Fy受位置的影响具有一致性。如图4所示,为了验证理论简化是否合理,分别在不同位置对Fx测量结果进行验证。

图4 不同位置结果

由以上结果可以近似认为实际磨削力与测量结果具有如下关系:

(2)

(3)

3 试验结果与分析

3.1 磨削工艺参数对磨削力的影响

通过图5可以发现,在其他参数相同的情况下,砂轮径向进给速度越大,法向磨削力和切向磨削力也越大。这是因为单位时间内需要去除的材料体积会随砂轮径向进给速度的增大而增加,进而引起了磨削力的增大。

图5 砂轮径向进给速度对磨削力的影响

通过图6可以发现,在砂轮线速度和砂轮径向进给速度恒定时,工件转速的增加会引起法向磨削力和切向磨削力的增大,这是因为工件转速的增加导致磨粒在单位时间内需要进行的磨削次数变多,参与磨削次数的增加导致了单磨粒累积的磨削力增加,进而导致总的磨削力增大。

图6 工件转速对磨削力的影响

其中转速从60 rpm增加到80 rpm磨削力变化较小,这是因为60 rpm未能充分发挥所有磨粒的最大磨削能力,之后磨粒达到了最大磨削能力,所以磨削力增加明显,当转速达到100 rpm之后,磨削力增加趋势又逐步下降,这是因为材料去除过程在100 rpm时已经接近完成,因为单位时间内需要去除的体积不再增加,所以磨削力增加趋势开始趋于平缓。

通过图7可以发现,当其他参数恒定时,磨削力会随着磨削宽度的增大而增大,这是因为当磨削宽度增大时,单位时间内去除的材料体积和参与磨削的磨粒数都会增加,两者共同影响下引起了磨削力的增大。

图7 磨削宽度对磨削力的影响

3.2 磨削力对残余应力的影响

图8为原始工件的X、Y方向在深度方向上的残余应力分布图,其中X方向为垂直磨削方向,Y方向为磨削方向,残余应力值为正值表示残余拉应力,负值表示残余压应力。由图可知在0~50 μm深度时,工件残余应力变化明显,且在大约20 μm深度时X方向出现了残余拉应力,Y方向残余压应力值最小,100 μm后残余应力趋于稳定,试验选取的0.2 mm的磨削深度足以去除工件表层残余应力的影响,试验结果具有可靠性。

图8 原始工件残余应力分布

因为在实际的磨削过程中,切向磨削力会随法向磨削力的改变而改变,两者对残余应力的影响具有一致性。因此,只需要对法向磨削力对残余应力的影响进行分析,就可以得到磨削力对残余应力的影响规律。

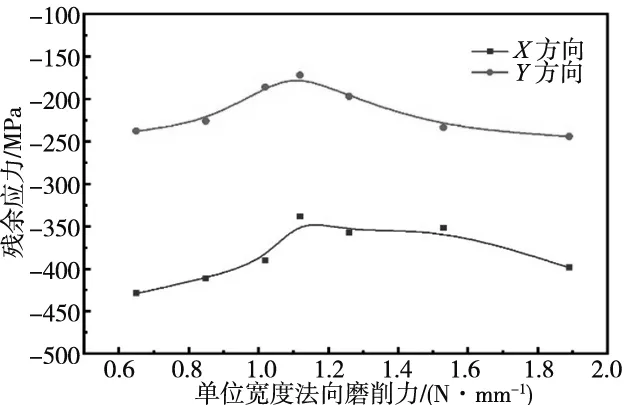

图9所示为单位宽度法向磨削力[6]对工件表面残余应力的影响,从图中我们可以看到法向磨削力对工件表面X方向和Y方向的残余应力影响具有一致性,且相同磨削力在X方向引起的残余压应力值大于在Y方向引起的残余压应力值,这是因为在横向磨削加工过程中,工件材料受到磨刃的挤压,在垂直磨削方向上引起的塑性变形小于在磨削方向引起的塑性变形,且材料去除大都是沿着磨削方向完成的。单位宽度法向磨削力在0.6~1.9 N/mm范围内,工件表面的残余应力均为压应力,这说明在该范围内机械应力引起的残余应力占比得到了提高,磨削力对残余应力的影响程度较大。在单位宽度法向磨削力约为1.1 N/mm时,X方向和Y方向的残余压应力均为最小值。这是因为磨削热会随着磨削力的增加相应增加,导致工件表面残余压应力下降,但是受到选取的磨削深度的影响,虽然磨削力增大,磨削热增加,但是材料去除较快导致磨削时间缩短,在冷却效果充分的情况下,磨削热在深度方向上的传导和温度累积效应不够明显,因此残余压应力在取得最小值之后又出现了增大的现象。

图9 单位宽度法向磨削力对残余应力的影响

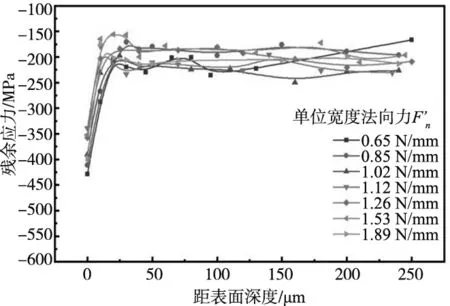

如图10所示为单位宽度法向磨削力对残余应力分布的影响,从图中我们可以看出磨削力在X方向和Y方向引起的残余应力虽然在数值上相差较大,但是随着深度的增加,分布规律十分接近。磨削在X方向和Y方向引起的残余应力层深保持一致,约为50 μm,残余压应力由表面的最大值迅速减小,之后随着深度的增加,残余应力值逐渐保持稳定。这是因为在磨削时间较短的情况下,保证冷却充分,磨削力对残余应力的影响程度较大。在这种磨削条件下,磨削热在深度方向上传导较浅,因此影响的残余应力层深较浅。

(a) X方向残余应力分布

4 结论

(1)砂轮径向进给速度、工件转速和磨削宽度的增加都会导致磨削力的增加,但影响程度不同,工件转速在达到砂轮最大磨削能力之前引起的磨削力变化极小。在提高工件转速来提高材料去除率的过程中,可以通过使用具有较优磨削能力的砂轮,及时修整砂轮,使用合适的砂轮径向进给速度来减小磨削力,保证加工质量。

(2)在横向磨削加工过程中,相同磨削力在X方向引起的残余压应力值要大于Y方向,这种现象与塑性变形程度和材料去除方向有关。在冷却充分的情况下,当vs=32 m/s、fr≤0.5 mm/min、n≤140 rpm时,磨削力在残余应力形成中起到了主要作用,产生的均为残余压应力,磨削对残余应力层深的影响约为50 μm,且Y方向上残余应力值随深度增加变化不大。

(3)磨削热和磨削力都对残余应力的形成有重要影响,在一定的磨削深度下,工件表面残余压应力会随着磨削力和磨削热的增加先减小后增加。在不超出砂轮磨削能力的前提下,使用较大砂轮径向进给速度,较大工件转速,较小磨削深度,可以在提高磨削效率的同时得到较大的残余压应力,保证磨削表面质量。