基于振动信号分析的滚珠丝杠副预紧力监测

李奇奇,周 严

(南京理工大学机械工程学院,南京 210094)

0 引言

滚珠丝杠副作为一种精密的传动部件,具有传动效率高和灵敏度高等优点,被广泛运用于精密机械、医疗等产业[1-2]。当滚珠丝杠副发生故障时,将导致滚珠丝杠副精度降低,从而使得加工的产品的精度降低,严重时将会损坏整个传动装置,造成巨大的经济损失和安全隐患[3]。因此,对滚珠丝杠副运转过程中的性能实时监测是不可或缺的[4]。

康献明等[5]在加工时通常会设置一定预紧力从而消除丝杠与螺母之间的轴向间隙并提高滚珠丝杠副的刚性,但是在实际运转过程中,滚珠与滚道之间会发生碰撞磨损,从而导致滚珠丝杠副预紧力和刚度的下降[6]。因此我们可通过实验探究随着滚珠丝杠副的预紧力的衰退,摩擦阻力的变化情况。丁胜鹏等人通过实验表明随着滚珠丝杠副预紧力的增大,振动信号的峰值频率和振幅也随之增大[7]。王志荣等提出了一种将EMD和MSE相结合的振动信号处理方法以进行预紧力丧失的故障诊断[8]。周长光通过实验表明在初始预紧力丧失28%之前对预紧力进行修正可以达到提升滚珠丝杠副性能的目的[9]。

由此可见,目前对于滚珠丝杠副在运转过程中的预紧力状态监测尚未完善。本文通过开展滚珠丝杠副预紧力状态监测试验,分析不同预紧力状态的振动信号,采用小波包对振动信号进行分解重构,提取时域与频域特征向量构建特征集,将特征集作为支持向量机分类模型的输入,识别出当前滚珠丝杠副预紧力的状态。

1 预紧力变化趋势跟踪监测的依据

滚珠丝杠副预紧力是内力,无法通过外加传感器直接进行测量,目前主要通过测量其在运转过程的摩擦力矩间接计算预紧力。文献[9]提出滚珠丝杠副预紧力与空载扭矩的计算公式(1)可计算出预紧力Fp为:

(1)

式中,Mtest为实际空载扭矩,即摩擦力矩;α0为滚珠与螺母滚道接触角;rm为丝杠轴的半径;rb为滚珠的半径;μ为滚珠丝杠副的摩擦系数。

文献[10]对机床驱动系统的受力模型的分析,得到机床驱动系统的力学方程公式:

(2)

式中,m为运行件的质量;K为系统驱动刚度;f为驱动系统阻尼;F为导轨的摩擦力;x为运行件的位移。

由上文可知,摩擦力矩和振动信号均可以作为预紧力变化跟踪的依据。由于摩擦力矩的测量应在低转速环境下进行,同时受温度影响较大;振动信号的采集可以在高速运转情况下进行,同时采集过程受温度、噪声影响较小,因此通过分析振动信号可以实现对预紧力状态的监测[11]。

通过对振动信号的频谱分析发现,振动信号的能量相对集中于某特定的频段内,但是当振动信号不同时,信号能量集中于不同的频段内。因此,振动信号能量集中的点或区间内,往往包含了振动信号比较重要的特征信息[12]。因此对振动信号特定频段内能量的分析,可以实现对不同振动信号的区分。

本文进行滚珠丝杠副预紧力衰退监测试验,根据周长光等人提出的预紧力衰退综合变化趋势模型将预紧力衰退分为①初始磨损;②均匀磨损;③丧失三个阶段。利用小波包分解采集到的振动信号,提取出各频段信号能量并导入支持向量机中进行状态识别,进而实现对滚珠丝杠副预紧力变化的跟踪监测。

2 预紧力变化趋势实验分析

文献[9]指出滚珠丝杠副预紧力随着转数的增加逐渐衰退,初始磨损阶段与均匀磨损阶段转折点对应的预紧力为初始预紧力的28%,并且提出了预紧力临界值计算公式。因此,可以确定滚珠丝杠副预紧力三种衰退阶段的边界条件。

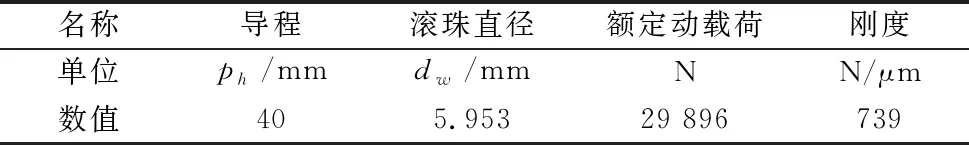

试验基于滚珠丝杠副综合性能试验台,被测对象为山东博特丝杠,型号GD4010-3,其工艺参数如表1所示。

表1 丝杠工艺参数

试验环境保持恒温恒湿,试验具体操作流程如下:

(1)清洗与润滑。拆除密封圈,用煤油对滚珠丝杠副进行清洗,用美孚100号润滑油对滚珠丝杠副进行润滑。

(2)跑合丝杠。将丝杠安装在综合性能测试台上,以1000 r/min的转速往返加载跑合。刚开始时由于初始磨损阶段,预紧力衰退较快,故在初始阶段每日加载跑合1 h。当预紧力大小低于初始磨损与均匀磨损转折点对应的预紧力后,每日加载跑合8 h。

(3)采集振动信号。将PCI356A02传感器粘贴于与螺母副紧密接触的法兰上。设置振动系统采样频率为5 kHz,在跑合过程中采集螺母往返一次的振动信号。

(4)采集摩擦力矩信号。丝杠冷却至次日,在进行下一次试验之前对摩擦力矩进行测量。设置电机转速为300 r/min,使螺母往返跑合,启动综合性能试验台中摩擦力矩采集系统,利用静态扭矩传感器TFF425对摩擦力矩进行测量与记录。

(5)重复进行(1)~(4),进行下一组试验。

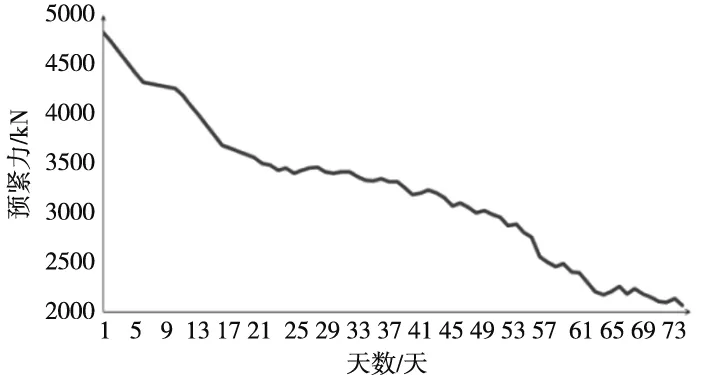

通过公式(1)可计算出预紧力随试验周期的变化曲线如图1所示。由图1可知,第22天的预紧力大小低于初始预紧力大小的28%,并且衰减速度减缓,即初始磨损与均匀磨损的转折点出现在第22天;第55天的预紧力大小低于临界预紧力值,衰减速度加快,即滚珠丝杠副的卸载状态发生在第55天。因此前22天采集的振动信号属于三种分类阶段中的初始磨损阶段;第22天至第55天采集的振动信号属于均匀磨损阶段;第56天至第75天采集的振动信号属于预紧力丧失阶段。

图1 预紧力趋势分布图

3 基于振动信号的预紧力监测

3.1 基于小波包的振动信号分析

试验中采集到的三种阶段中的随机一组振动信号时域图如图2所示,初始磨损阶段的振幅略大于其他两个阶段的振幅,均匀磨损阶段与丧失阶段的振幅无明显差异,因此需要对三种阶段振动信号进一步处理。图2~图4中横坐标为采集点数,纵坐标为幅值(g)。

图2 三种阶段振动信号时域对比图

利用“dmey”小波基对初始磨损阶段振动信号进行3层分解,可得到8个不同频率带的子信号,每个频带的带宽为2500/8=312.5 Hz,如图3所示。

图3 初始磨损阶段三层分解图

后4个节点相对于前4个节点,时域幅值较小,前4个节点重构后的信号如图4所示。

图4 重构前4个节点时域图

重构后8个频段的时域信号的频谱如图5所示。

图5 重构后各频段频谱图

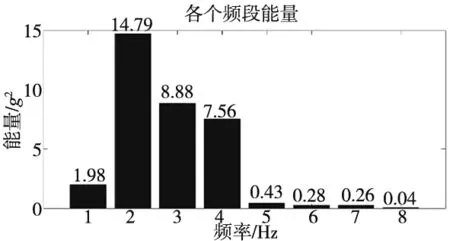

初始磨损阶段振动信号三层分解得到的8个频率段能量值,如图6所示。

图6 各频率段的能量值

由图6可知,频段1、频段2、频段3和频段4中包含了整个振动信号95%以上的能量,所以将波形能量值作为衰减程度判断的特征值输入进SVM中。

3.2 衰减跟踪实例

通过3.1节对各频段的能量值分析,可以得到4个能量特征值E1、E2、E3和E4。同时选取时域信号中的均方根值、波形指标、裕度指标与峭度指标作为特征值。将8个特征值作为一组特征向量输入进SVM中,SVM的输出分为初始磨损阶段、均匀磨损阶段和紧力丧失阶段,类别标签分别为0、1、2。从每类标签中随机选取20组振动信号,一共可得60组特征向量。再从每类标签的20组特征向量中随机选取16组特征向量组成训练集,另外4组特征向量组成测试集。测试集数据如表2所示。

表2 测试集数据

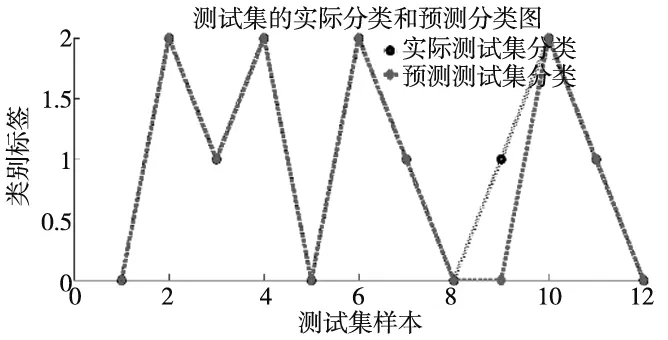

实验中每种状态有4组随机数据,3种衰减阶段共计12组随机数据,每组数据的输出范围为0~2中的整数值,SVM跟踪分类器测试集的测试结果如图7所示。

图7 测试集测试结果

由图7可知,初始磨损阶段和衰退阶段的各4组测试集的跟踪分类结果与实际分类相同;均匀磨损阶段的4组测试集中有3组的跟踪分类结果与实际分类相同,另外一组的跟踪分类结果与实际分类不同。因此12组测试集中有11组测试集的跟踪结果与实际分类相同,1组测试集的跟踪结果与实际分类不同,准确度为91.67%。

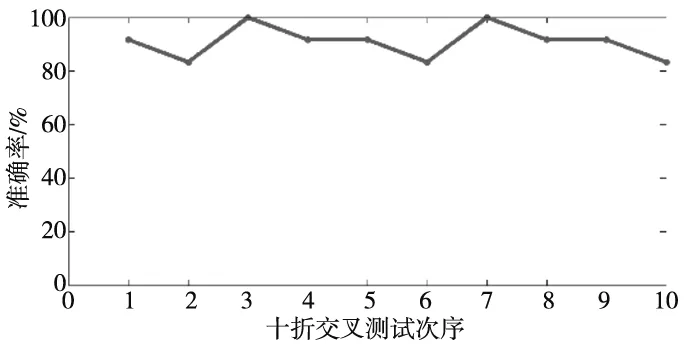

为了避免一次测试的偶然性,采用十折交叉验证法,进行10次十折交叉验证,计算得出10次分类跟踪的准确率如图8所示。10次十折交叉验证的准确度均值为90.84%,因此分类器具有较高的跟踪精度,可用于对滚珠丝杠副预紧力衰减变化情况的跟踪。

图8 十折交叉验证结果图

4 结论

(1)根据滚珠丝杠副预紧力、摩擦力矩和振动信号三者之间的关系,确定了通过对同等条件下滚珠丝杠副振动信号的分析实现对预紧力状态的监测。

(2)利用小波包分解重构算法对振动信号进行分解,获得振动信号低频与高频部分的信息,进而计算出振动信号不同频段的能量值。通过对不同预紧力状态下的振动信号结算结果可知,三层分解重构后前4个频率带信号能量存在显著差异,可作为特征向量运用于对预紧力状态的模式识别中。

(3)支持向量机状态识别结果表明,通过提取得到的特征向量集建立支持向量机状态识别模型,其识别准确率均值在90.84%,可以实现滚珠丝杠副预紧力状态的监测。

本文利用自主搭建的滚珠丝杠副预紧力状态监测模型,证明了小波包分解与支持向量机相结合的方法监测滚珠丝杠副预紧力状态的有效性,从而为滚珠丝杠副健康性能的监测提供可靠依据。