基于标准相关匹配的铸件外观缺陷检测*

肖庆阳,方建儒,张效民,李金钟,丛 明

(1.大连亚明汽车部件股份有限公司,辽宁 大连 116041;2.大连理工大学机械工程学院,辽宁 大连 116024)

0 引言

随着汽车轻量化的发展,铝合金缸体以其优异的性能,收到了越来越多的车企的青睐,但其表面在铸造过程中出现缺陷也会引起许多不良后果。比如裂纹和暗孔会影响铸件的强度,多肉、缺肉等问题会使零件连接出现问题,甚至埋下安全隐患,并且此类缺陷在人工检测过程中经常发生漏检。因此许多汽车主机厂都要求零部件供应商在检测环节设置自动检测设备来避免缺陷件的漏检。

铝合金铸件表面多肉类缺陷常用接触式检测的方法,但此类方法对检具磨损大,并且时常发生检具卡在被检铸件上的情况。近年来,无损检测技术的发展为铸件外观检测提供了新的思路[1]。其中,机器视觉检测技术以其非接触、无须人工判定结果的特点较好地弥补了传统检测方式的缺陷,在检测的速度和精度上也能够胜任大部分人工目测的任务[2-6]。

针对某品牌汽车铸铝缸体油槽中多肉缺陷检测的问题,本文提出了一种基于标准相关匹配的铸件外观缺陷检测算法,准确地提取出ROI区域,通过与标准图样进行对比,逐步提取出外观缺陷。

1 铸件缺陷检测算法

传统缺陷检测算法对预处理后的图像直接进行缺陷轮廓检测识别率低下,并且针对特定环境调参后的检测系统对于不同光照情况适应性差,因此在产品生产及检测中难以大规模应用。本文的铸件缺陷检测算法针对这一问题采用了结合标准相关匹配和形态学运算等方法的图像处理算法。首先通过工业相机采集待测铸件表面图像,通过标准相关匹配截取出与比对模板相对应的ROI区域,再用图像线性混合算法将ROI图像与模板做差,对得到的图像进行中值滤波、阈值分割、形态学闭运算等处理,最后采用文献[7]中的轮廓提取算法将所得图像中的缺陷识别并定位,得到检测结果。

1.1 标准相关匹配

标准相关匹配是使用归一化相关系数作为相似度度量的模板匹配方法。模板匹配(Match Template)是指在一副图像中寻找和模板图像最相似的区域,工作原理是使用和模板尺寸相同的滑动框在原图像中滑动,将滑动框在各个位置与模板的相似度保存在结果矩阵中,该矩阵每个元素的绝对值则代表该处的滑动框与模板的匹配程度,最后定位矩阵极大值元素所在位置即可寻找到与模板图像相似度最高的滑动框的位置[8-9]。

归一化相关系数计算公式如下:

其中,(x,y)表示滑动框左上角的角点坐标,(x′,y′)是滑动框内像素点相对角点的坐标,T(x,y)和I(x,y)分别表示模板和原图像中的像素值。可以看出,在计算T′(x,y)和I′(x,y)时首先减去各自的平均值,然后除以各自的方差,这两步操作使得待检测图像和模板都被标准化,保证图像不受光照变化的影响。

1.2 形态学闭运算

数学形态学是一门建立在集合理论、积分几何与网格代数基础上的学科[10],基本思想是利用带有一定形态结构的元素去度量和提取图像中的对应形状,以达到图像分析和识别的目的。

膨胀与腐蚀是形态学的两种基本运算,膨胀操作可以使图像的前景色面积得到扩展,腐蚀则使背景色面积扩展,对前景色空间进行侵蚀[11-12]。对Z2上的元素的集合A和E,用E对A进行膨胀,记作A⨁E,定义为:

AΘE={z|(E)z⊆A}

对一副图像依次进行膨胀和腐蚀的操作成为形态学闭运算,通过闭运算能够滤除图像中细小的深色噪点,并联通大片像素值相似的区域。闭运算表达式如下:

A·E=(A⨁E)ΘE

2 检测方法及实验流程

2.1 检测系统架构

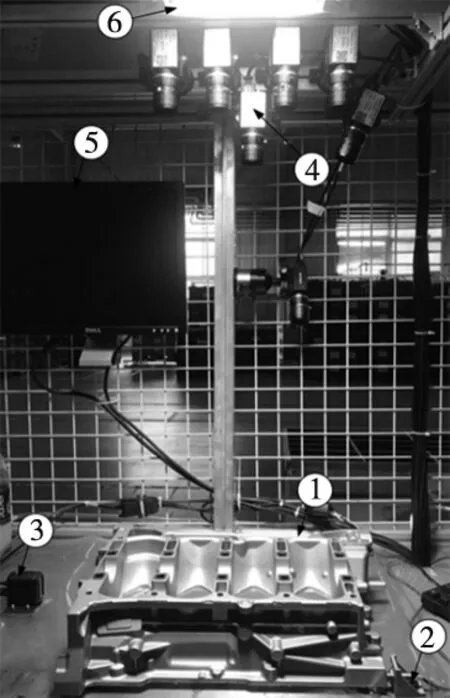

铸件外观缺陷检测系统如图1所示。在工件进行检测时,首先由工人将待检测工件正确放置到辅具上,光电开关检测到工件放置到位,输出高电平至扫码器,扫码器经过2 s延时后进行工件侧面二维码的采集,以保证采集二维码时工件已放置到位。二维码信息采集完成后被发送到视觉控制器,当视觉控制器检测到二维码信息时,调用工业相机进行图像采集并发送回视觉控制器,在视觉控制器对采集到的图像完成检测后,工件的检测结果和二维码信息一同保存到本地,方便日后对产品质量溯源,同时在显示器上进行显示,并标注出相应缺陷所在位置,指导工人对铸件复查。如图1所示,在设备顶端设有平行光源,用来给铸件表面进行打光,以减轻不同外界光照条件下对检测效果的影响,同时避免强光直射对操作者造成伤害。

1.待检铸件 2.光电传感器 3.扫码器 4.工业相机 5.显示器 6.平行光源

2.2 实验环境

硬件配置:2000万像素工业相机、i7-6700处理器。软件配置:Windows7 Embedded操作系统、opencv2.4.11。

3 实验结果及分析

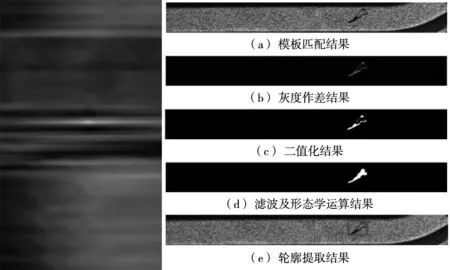

待测铸件原图像及ROI模板如图2所示。铸件待检测区域为油槽位置,待测件中有人工加入的缺陷。

(a) 待检铸件原图

经过标准相关匹配得到的相似度图像如图3所示,图中可以看到灰度值最低的像素点坐标即为ROI区域角点所在坐标,由此计算出的原图像ROI区域如图4a所示。对ROI图像与模板进行灰度做差运算,并先后进行二值化、中值滤波及形态学闭运算、轮廓提取处理后的局部图像如图4b~图4e所示。

图3 相似度图像 图4 处理过程图(左半部分)

实验表明,通过标准相关匹配得到的ROI区域相对其他模板匹配方法具有显著提高,中值滤波、形态学闭运算对于铝合金铸造表面在进行抛丸处理后有很好的适应性。通过以上方法对于2×2 mm的多肉缺陷,能够在5 s内完成对分辨率为5472×3648的铸件图像的检测,基本满足工厂检测线的检测节拍要求。

4 结论

针对铸铝发动机缸体多肉缺陷检测的问题,本文提出了基于标准相关匹配的铸件外观检测算法,对铸件外观图像提取ROI区域并逐步提取缺陷特征。实验表明,该方法能够快速的提取出缺陷并定位出缺陷位置,具有较高的检测精度。通过使用搭载该算法的设备能够对铸铝缸体实时监测并将缺陷信息保存至本地或云端,为产品的质量溯源提供了保障。