磨蚀故障下离心泵的振动特性分析*

傅 田,麻建坐,2*

(1.重庆工业职业技术学院 机械工程与自动化学院,重庆 400040;2.重庆大学 航空航天学院,重庆 400044)

0 引 言

在离心泵的正常运行过程中,磨蚀是其最为常见的故障。由于离心泵的工作条件复杂,其运载液体往往含有一定量的固体颗粒,固体颗粒的存在会使泵的过流断面产生一定的磨蚀破坏,磨蚀的产生会加速流体空化现象的形成,从而加剧离心泵的磨蚀损坏。因此,对离心泵的磨损故障规律进行研究,可以防止因其磨蚀故障而造成损失。

在运行过程中,离心泵所产生的振动特性与其故障类型、振动部位存在直接的关系。而利用振动信号特征频率对机械进行故障监测诊断是一种常用的方法[1]。许志华等人[2]和纪俊卿等人[3]采用不同的分析方法,对齿轮箱和轴承进行了振动信号处理,寻找到了其故障的特征频率,大大提高了其故障诊断的准确率。雪增红等人[4]和赵亮等人[5]通过对离心泵的振动现象进行故障分析,提高了该离心泵产品的运行效率和其工作安全性。

当前,对于离心泵的故障研究多集中在其转子系统不稳定、叶轮空化和空蚀方面,对于发生磨蚀后离心泵的研究较少。而磨蚀故障的产生会严重降低泵的水力性能和可靠性,加大整个泵组的振动水平。

罗先武[6]和田爱民[7,8]等人利用叶轮质量失重测量的方法和表面涂层法,对泵进行了磨蚀试验分析,发现叶轮磨蚀的破坏程度取决于颗粒浓度、颗粒形状以及叶轮材料等因素。刘小兵[9]通过含沙水对水轮机的磨蚀进行了研究,发现了水轮机磨蚀破坏的集中区域。徐姚等人[10]通过对圆盘的磨蚀现象进行了模拟计算,得到了其流场的速度分布和颗粒的运动轨迹等。MARSIS E等人[11]采用DPM与E-E颗粒模型,模拟了含有颗粒水流对潜水泵的磨蚀,并预测了旋转机械的磨蚀情况。WO Bo等人[12]采用离散相模型,对渣浆泵固相颗粒进行了数值模拟,分析得出了颗粒直径、泵转速、叶片参数对冲蚀特性的影响。AZIMIAN M[13]在磨损试验台上测试了转盘转速、泥沙入射角等对冲蚀磨蚀的影响,发现固体颗粒的浓度越大,泥沙对其表面磨蚀的程度越大。WALKER C I和YOSHIRO J[14,15]通过实验研究了不同形状、固体颗粒大小和浓度对离心泵磨损速率的影响,并通过总结得出了其磨蚀损失的经验公式。

本文通过搭建LabVIEW虚拟试验台,在水箱加入黄河沙,加速离心泵磨蚀故障的产生,采集不同时间和不同流量下离心泵的振动信号,对其时域下的均方根及频域的频谱进行分析,以研究磨蚀产生后离心泵的振动变化规律。

1 试验和数据采集

1.1 试验装置及方法

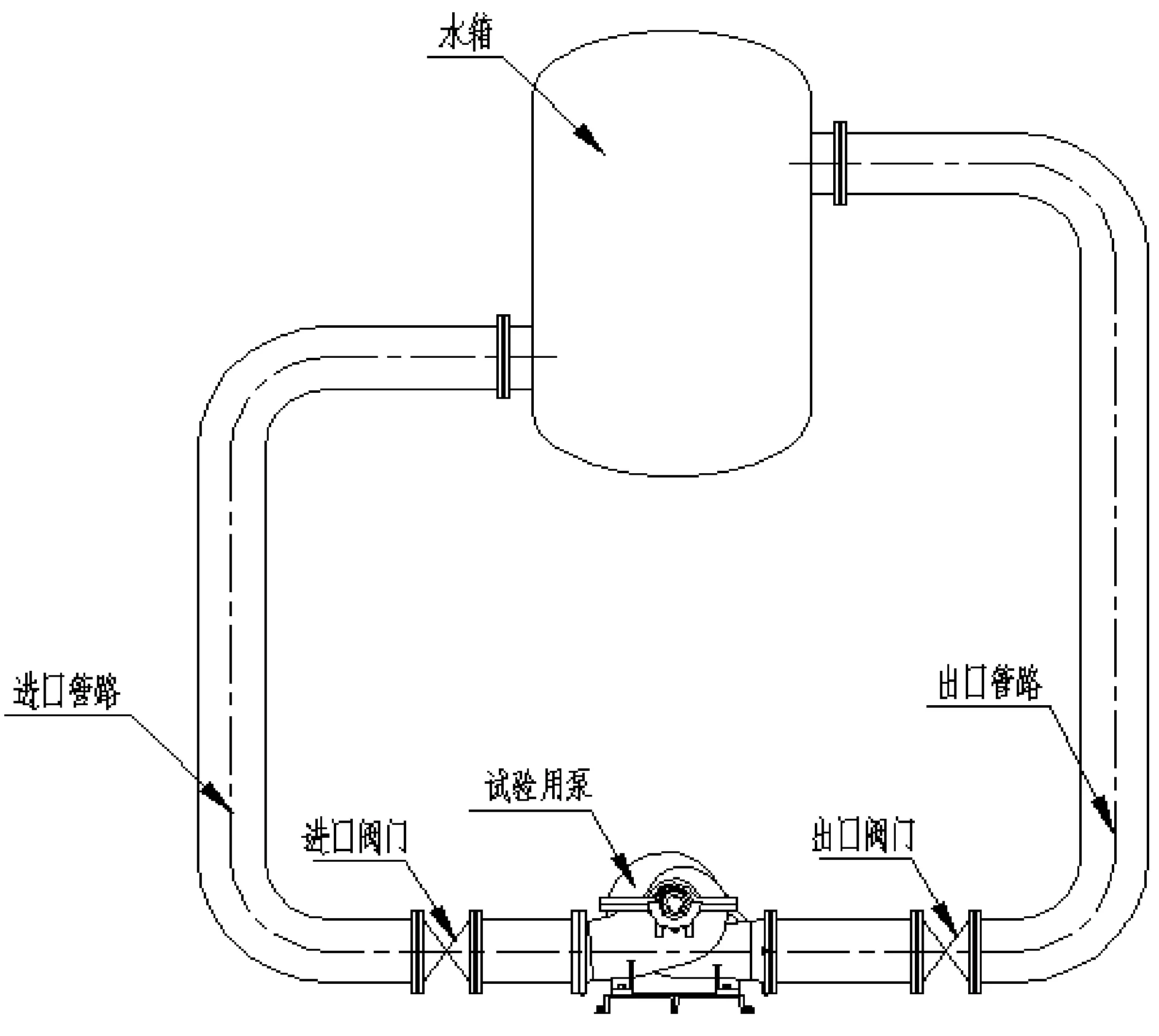

该磨蚀试验装置由进水管道、出水管道、试验泵、阀门、传感器等部分组成,如图1所示。

图1 试验装置

在数据采集方面,笔者通过LabVIEW虚拟仪器平台,利用采集板卡对试验数据(流量、进口压力、出口压力、振动速度信号等)进行采集;在振动信号测量方面,则是通过PCB振动传感器对不同流量下的振动信号进行测量。

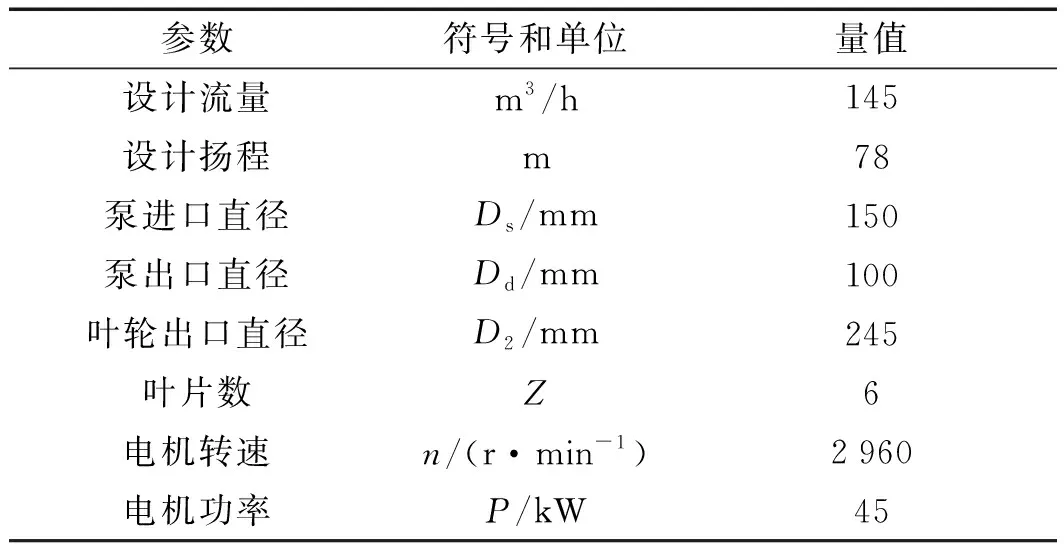

试验泵的主要参数如表1所示。

表1 试验泵几何参数

根据标准,该双吸单级泵振动测点选在轴承的驱动端和非驱动端(驱动端为靠近电机端轴承座,另一端为非驱动端)。笔者在水箱中添加黄河沙,使其浓度为10 kg/m3,在该工况下进行磨蚀试验。

传感器的安装位置如图2所示。

图2 传感器安装位置

1.2 泵外特性

为了更准确地绘制双吸泵的外特性(扬程、效率)曲线,在运行到每个流量点,待离心泵运行平稳后,笔者对其数据进行采集;并根据泵扬程和效率公式,对不同时间段磨蚀状态下离心泵的外特性和正常状态下泵的外特性进行对比。

根据定义,泵的扬程可以表示为:

(1)

式中:H—扬程,m;pd,ps—泵进出口液体的静压力,Pa;vd,vs—泵进出口液体否认速度,m/s;zd,zs—泵进出口到任选的测量基准面的距离,m。

泵的功率通常指输入功率及原动机传到泵轴上的功率,用P表示。泵的有效功率称为输出功率,用Pe表示,即:

Pe=ρgQH

(2)

式中:ρ—输送液体的密度,kg/m3;Q—泵的流量,m3/s;H—泵的扬程,m;g—重力加速度,m/s2。

有效功率Pe和轴功率P之比为泵的效率,用η表示,其公式为:

η=Pe/P

(3)

笔者根据磨蚀试验的扬程、效率定义,研究外特性曲线扬程和效率的变化后发现:磨蚀的破坏会导致泵过流断面发生磨蚀故障,使阻力系数增加,并产生大量空穴使流动紊乱,最终导致扬程和效率下降。

为了更好地观察空蚀状态下离心泵振动特性的变化规律,笔者采用时域、频域的方法对离心泵在磨蚀工况运行时的振动信号进行分析,以更准确地得到在磨蚀故障下离心泵的振动特性。

泵外特性曲线如图3所示。

图3 泵外特性曲线

2 振动信号分析

2.1 时域分析

振动信号在不同峰值的变化主要是由离心泵机械振动和流体诱导振动引起的,各个方向的振动是离心泵不同因素综合作用的结果。当叶轮发生故障后,整个泵的振动强度会发生强烈的变化,此时离心泵在各个方向的振动信号表现出典型的非稳态特征。

均方根(root mean square,RMS)是信号处理中最常见的数据分析方法,主要分析其故障信号的平均有效量。

为了更好地分析各个流量下离心泵振动信号的稳定情况,笔者采用均方根来表征信号的平均强度。因此,笔者分别对各个方向、各个流量下振动加速度信号进行均方根处理。

均方根[16]表达式如下:

(4)

式中:XK—振动信号的测量值,K=1,2…n。

根据式(4),此处采用均方根表征来每个流量下离心泵的平均振动强度。

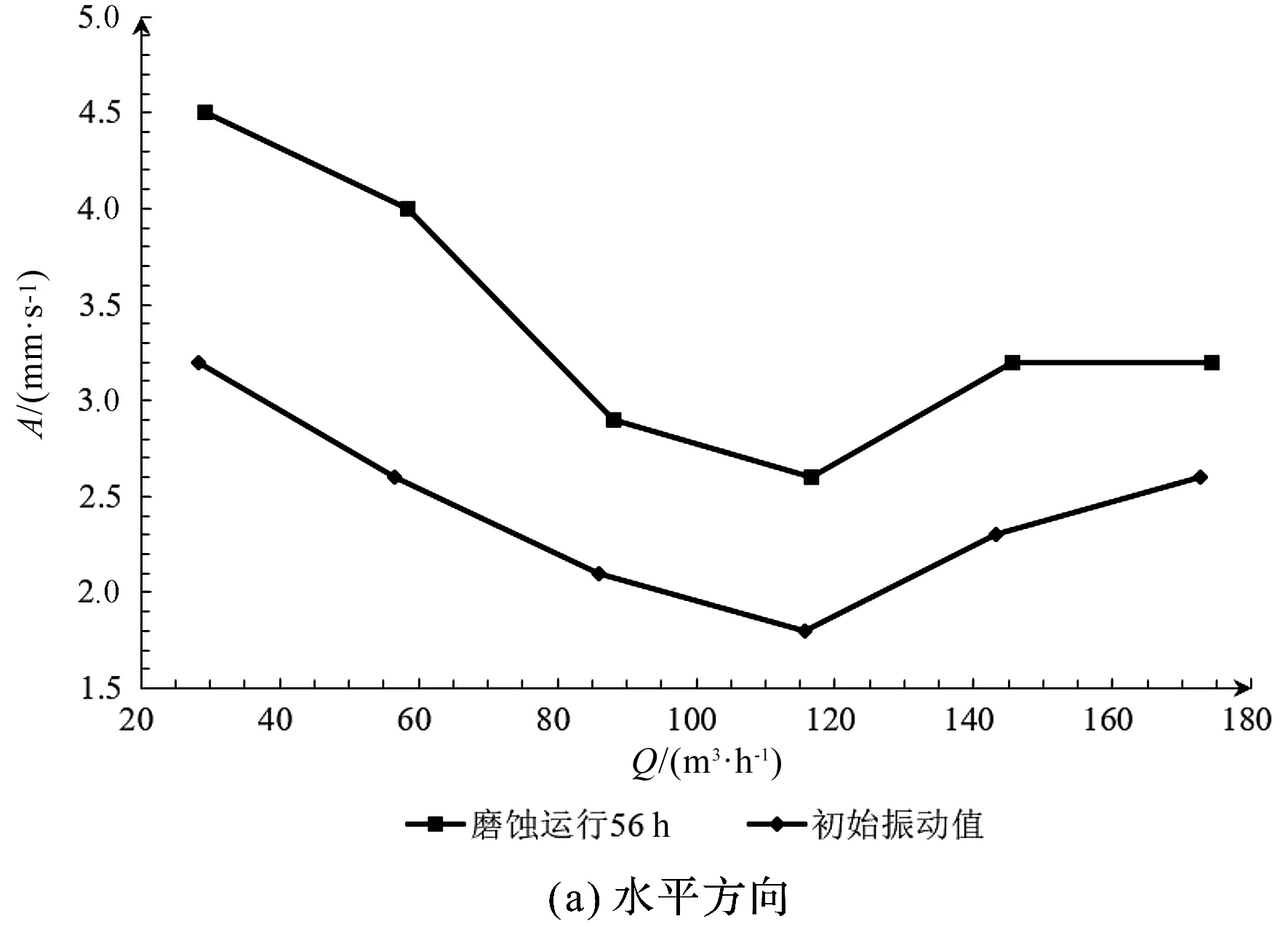

在离心泵驱动端和非驱动端产生磨蚀后,每个方向上的振动强度变化较大,这是由于磨蚀的发生使叶轮不平衡造成转子振动过大,动、静部件摩擦加重所致;而在正常情况下,各个方向振动信号的均方根相对变化较小,这是由于磨蚀的产生在磨蚀破损位置产生大量漩涡,漩涡对磨蚀位置造成冲击,使得其振动平均强度增加。

驱动端振动均方根变化曲线如图4所示。

非驱动端振动均方根变化曲线如图5所示。

由图(4,5)可知:

(1)当发生磨蚀后,离心泵驱动端的整体振动水平增加,其振动烈度随流量的增加呈抛物线型式,且在流量为118 m3/h时其振动烈度最小;

(2)在非驱动端和驱动端轴向方向上,在每个流量下,振动力烈度都远大于初始振动,该方向可以作为磨蚀故障的参考方向;

(3)在竖直方向和水平方向上,其振动较为复杂,设计点处竖直方向磨蚀后的振动值小于其初始值,设计点处水平方向磨蚀后的振动值大于初始值。

2.2 频域分析

目前,在工程应用领域,对旋转机械进行振动信号的频谱分析,基本上都是采用傅里叶变换的方法,该方法是把信号的时域和频域联系在一起的重要工具。

由于采集到的工程信号有随机性和非平稳性,会存在非同步的采样误差。傅里叶分析可以在频域上把时域上不明显的信号突显出来,可以对信号进行更好地识别和处理。

离心泵在磨蚀后,其表面会出现破损,磨蚀后的旋转部件会诱导产生大量振动,不同频率会出现不同的变化,各个频率段振动以轴频以及高倍频为主[17,18]。笔者对发生磨蚀后的离心泵驱动端和非驱动端的振动信号进行傅里叶变换,以分析不同流量下振动各频率的变化。

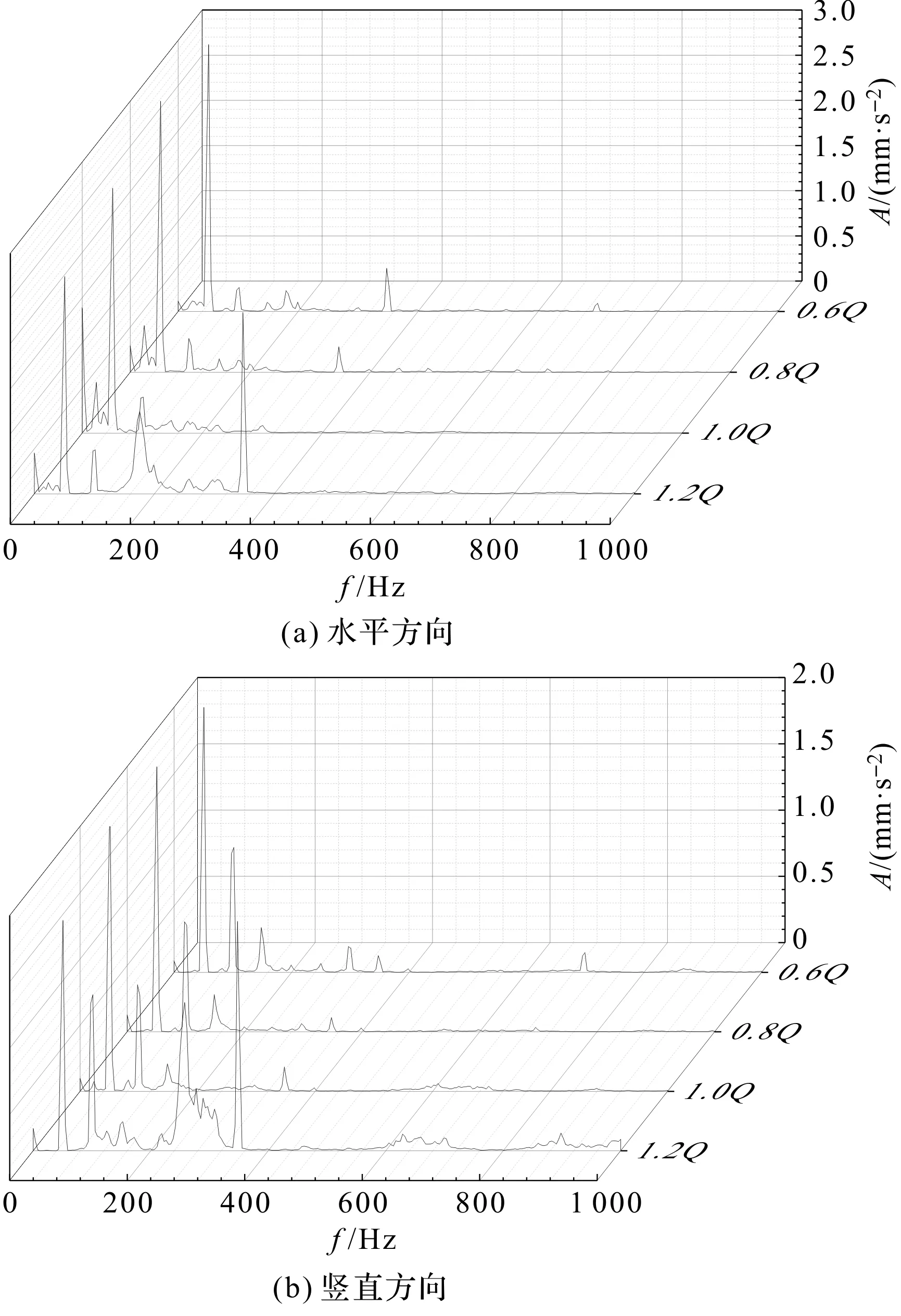

在不同流量下,双吸泵驱动端的水平方向、竖直方向、轴向方向振动信号的频谱图,如图6所示。

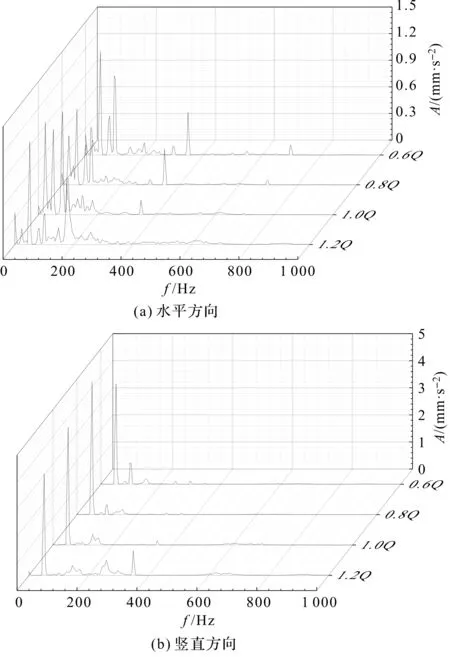

在不同流量下,双吸泵非驱动端的水平方向、竖直方向、轴向方向振动信号的频谱图,如图7所示。

本次试验中,离心泵的额定转速N=2 960 r/min,即旋转频率轴频f0=49.3 Hz,叶频fBPF=6,f0=295.8 Hz。

由图6和图7可知:

(1)在每个方向上都有振动能量变化,这说明磨蚀会诱导离心泵产生强烈的振动;在进口水流中,由于固体颗粒的存在会使液体进入过流部件时的流场变得相对错乱、不平稳;而长时间的磨蚀会导致离心泵的转轴和密封环、转轴与轴瓦、转轴与密封瓦等动、静部件产生摩擦,从而引起振动;

(2)在离心泵驱动端和非驱动端水平方向上,轴频处振动信号能量相对集中;且随着流量的增加,轴频能量呈现先下降后上升趋势;在设计点的振动能量最小,呈抛物线式升降,叶频振动能量逐渐降低;由于颗粒的不均匀冲击,轴频的谐频处(2f0、3f0)产生一定能量的振动;

(3)在离心泵驱动端和非驱动端竖直方向,由于磨蚀造成的破坏,流体会在进入离心泵后产生大量的漩涡,导致轴频振动能量较大;随着流量的增加,轴频以及叶频逐渐降低,并在3f0处振动能量逐渐减弱;

(4)在离心泵驱动端和非驱动端轴向方向,由于颗粒对转动轴的不均匀冲击,致使叶轮运转不平衡,不同流量下轴频的变化不明显,整个方向振动能量集中在轴频处。

3 结束语

本文搭建了LabVIEW虚拟试验台,通过对单级双吸离心泵的磨蚀试验,采集了不同时间和不同流量下离心泵的振动信号,分析了磨蚀故障下水力性能以及产生的振动特性,通过对其振动信号的时域和频域进行分析,研究了磨蚀产生后离心泵的振动变化规律,得出了如下结论:

(1)磨蚀试验中,固体颗粒的存在使流体阻力系数增加,磨蚀部位产生大量漩涡,造成离心泵扬程和效率的下降;

(2)磨蚀发生后,在离心泵驱动端和非驱动端的轴向方向,振动均方根远大于初始振动值,该方向可作为离心泵故障诊断的参考方向;

(3)磨蚀故障下,在离心泵轴频及谐频处产生一定能量的振动,轴向方向上的能量主要集中在轴频上。

本文得到的磨蚀运行中双吸离心泵的振动特性,可以为离心泵的故障监测提供一定的帮助。

在后续的研究中,笔者将探讨颗粒浓度、颗粒大小对离心泵磨蚀试验的影响,以得到其振动特性的变化规律。