抓斗斗体强度分析流程自动化系统开发*

赵 霞,刘学文

(上海工程技术大学 机械与汽车工程学院,上海 201620)

0 引 言

抓斗是一种在装卸货物中用于抓取货物的装置,在港口、矿山和废料场等场合中有着极为广泛的应用[1,2]。斗体作为抓斗的重要组成部分,在抓斗的设计过程中,对斗体的设计占据了很大比重[3,4]。

斗体结构特性的优劣对抓斗的抓取性能有较大影响[5-8]。由于抓斗的斗体工作环境较为恶劣,其受力情况十分复杂。目前,采用通用的有限元软件对斗体进行强度分析时,存在着分析过程操作繁琐、且重复性较高的问题[9-12]。

在有限元分析流程自动化系统的研究中,韩志仁[13]基于ANSYS Workbench二次开发功能,建立了专用于橡皮囊成形过程分析的自动化模块。田磊[14]针对汽车底盘件结构的耐久分析,建立了有限元分析的全流程自动化系统。沈辉[15]开发了针对汽车保险杠抗压分析的流程自动化系统。苏占龙[16]设计了一套针对汽车覆盖件抗凹分析的流程自动化前处理系统。武照云[17]开发了针对汽车驱动桥桥壳静态分析和模态分析的流程自动化系统。

目前的有限元分析流程自动化系统大多是针对汽车行业的,较少涉及起重机械领域,专门针对斗体仿真分析的则更少。因此,开发一套适用于斗体强度分析的流程自动化系统尤为必要。

笔者对抓斗的斗体强度分析进行研究,运用C#面向对象方法和Hypermesh二次开发功能,搭建斗体强度分析流程自动化系统;并在4种不同挖掘深度下,采用常规分析方法和系统分析方法对结果进行误差分析,以验证系统的可操作性和正确性。

1 斗体强度分析常规方法

1.1 有限元模型的建立

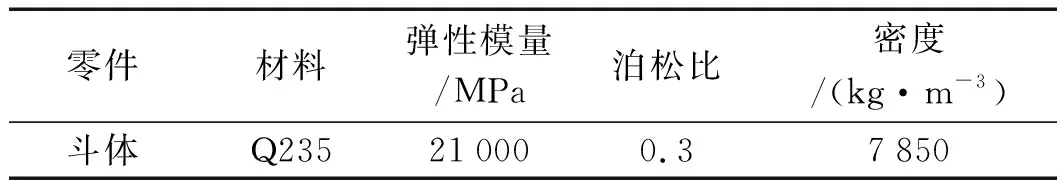

首先,笔者将抓斗的斗体三维模型导入Hypermesh,对每一个组件进行网格划分(网格尺寸大小设置为25 mm);其次,对组件材料属性进行设定,斗体的材料参数如表1所示。

表1 斗体的材料参数

此处令颚铲刃口插入物料内的垂直距离为挖掘深度h,笔者选取h为0.7 m、0.8 m、0.9 m和1.0 m 4种不同的工况分别进行分析,并根据挖掘深度设置斗体的载荷工况。

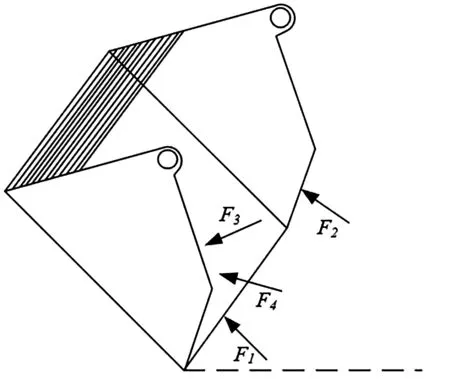

在抓斗的挖掘过程中,其斗体的受力情况如图1所示。

图1 斗体受力分析F1—水平刃口的切入阻力;F2—侧向刃口的切入阻力;F3—抓斗底板的摩擦力;F4—抓斗侧板的摩擦力

根据国外学者TaybepB A推导的切入阻力计算公式[18],当挖掘深度h=0.7时,斗体的受力分别为:

(1)水平刃口的切入阻力F1。F1表达式为:

(1)

式中:F1—水平刃口的切入阻力,N;B—颚板宽度,B=2.306 m;δ—颚板厚度,δ=0.176 m;f0—物料内摩擦系数,f0=0.6;γm—物料容重,γm=1.55 t/m3;h—挖掘深度,h=0.7 m;a—物料平均粒度,a=0.024 m。

根据式(1)的计算结果,可得F1=5 585 N。

(2)侧向刃口的切入阻力F2。F2表达式为:

(2)

式中:F2—侧向刃口的切入阻力,N;g—重力加速度,g=10 m/s2;β—倾斜切割刃与水平线夹角,β=60°。

根据式(2)的计算结果,可得F2=1 459 N。

(3)抓斗底板的摩擦力F3。F3表达式为:

(3)

式中:F3—抓斗底板的摩擦力,N;φ0—物料的内摩擦角,φ0=31°;φ—物料对颚板的外摩擦角,φ=39°。

根据式(3)的计算结果,可得F3=526 N。

(4)抓斗侧板的摩擦力F4。F4表达式为:

(4)

式中:F4—抓斗侧板的摩擦力,N;ρs—物料的堆积密度,ρs=1.7 t/m3;γ—物料的静堆积角,γ=65°。

根据式(4)的计算结果,可得F4=49 020 N。

在其他挖掘深度h下,即h为0.8 m、0.9 m和1.0 m的工况下,抓斗斗体的受力情况计算方法与h=0.7 m时相同,此处不再赘述。

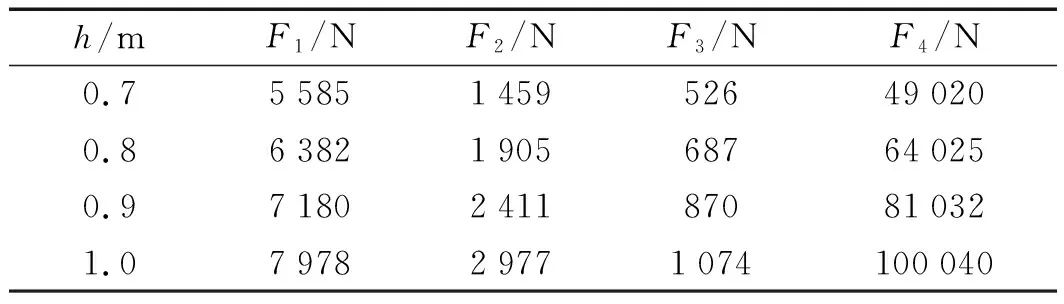

不同挖掘深度下的斗体受力情况如表2所示。

表2 不同挖掘深度下的斗体受力情况

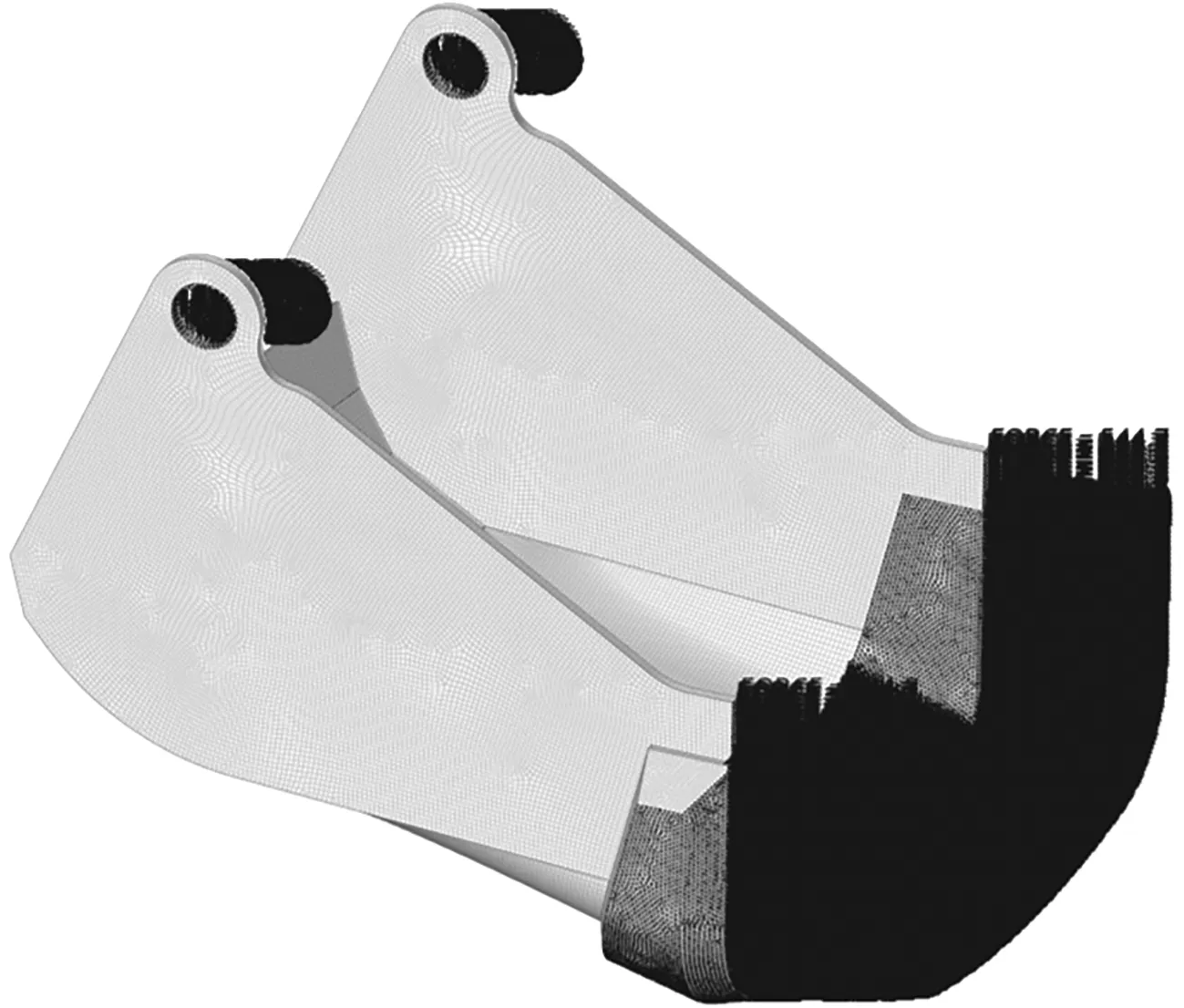

为了便于求解,笔者假设斗体中心铰点处不存在空间平动,即在此处施加固定约束,并建立斗体的有限元模型,其网格数为1.95×105个。

斗体的有限元模型如图2所示。

图2 斗体有限元模型

1.2 仿真结果分析

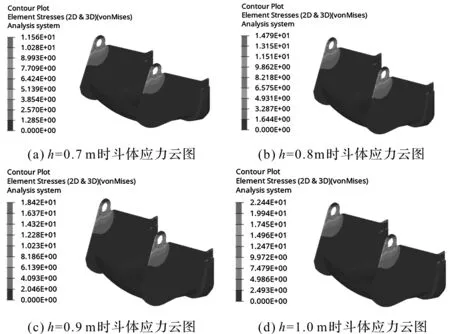

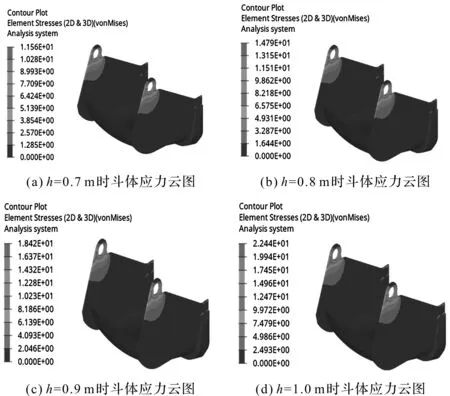

当挖掘深度h分别为0.7 m、0.8 m、0.9 m和1.0 m时,不同深度下斗体的应力云图如图3所示。

图3 不同深度下斗体的应力云图

由图3可知:当挖掘深度h分别为0.7 m、0.8 m、0.9 m和1.0 m时,斗体的最大等效应力分别为11.56 MPa、14.79 MPa、18.42 MPa和22.44 MPa,且都出现在其中心铰点附近。

在实际生产中,抓斗强度的失效大多发生在斗体的中心铰点处。由此可见,此处的仿真结果和实际情况相符合,验证了上述有限元模型的正确性。

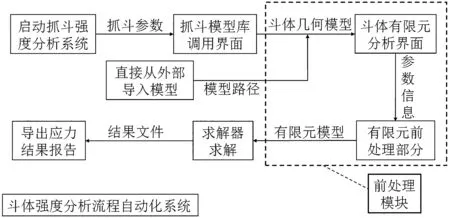

2 系统开发框架

有限元分析流程的自动化是指在流程自动化程序的引导下,完成有限元分析的整个过程。接下来,笔者对该分析流程自动化系统进行开发。

系统开发框架如图4所示。

图4 系统开发框架

由图4可知,斗体强度有限元分析系统主要包括3个模块:模型库调用模块、强度分析模块、后处理模块。

该系统运行的主要步骤如下:

(1)系统启动后,首先进入模型库调用模块,输入斗瓣数量、斗容以及起重量等抓斗参数,系统对模型库内斗体进行查询,选取到符合条件的三维模型后进入强度分析模块;

(2)在强度分析界面填写少量关键信息,系统自动生成相应的Tcl脚本文件,并与Hypermesh进行通讯,生成可供求解的fem文件;

(3)在后台调用Optistruct求解fem文件,求解结束则进入到后处理模块,调用HyperView查看应力结果并自动导出报告。

3 系统关键技术及实现

3.1 系统关键技术

3.1.1 模型库调用模块

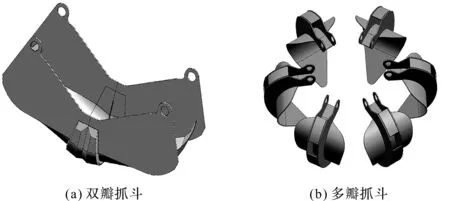

根据斗瓣数量的不同,抓斗可以分为双瓣抓斗和多瓣抓斗两类,斗体结构如图5所示。

图5 斗体结构

斗体模型库以SQLSever作为支撑,在SQLSever中根据斗瓣数量、斗容和起重量3个参数建立斗体模型数据库。由于斗体中斗瓣的结构和受力情况相似,采用单个斗瓣模型即可组合形成斗体的三维模型,模型库中的模型皆为单个斗瓣。

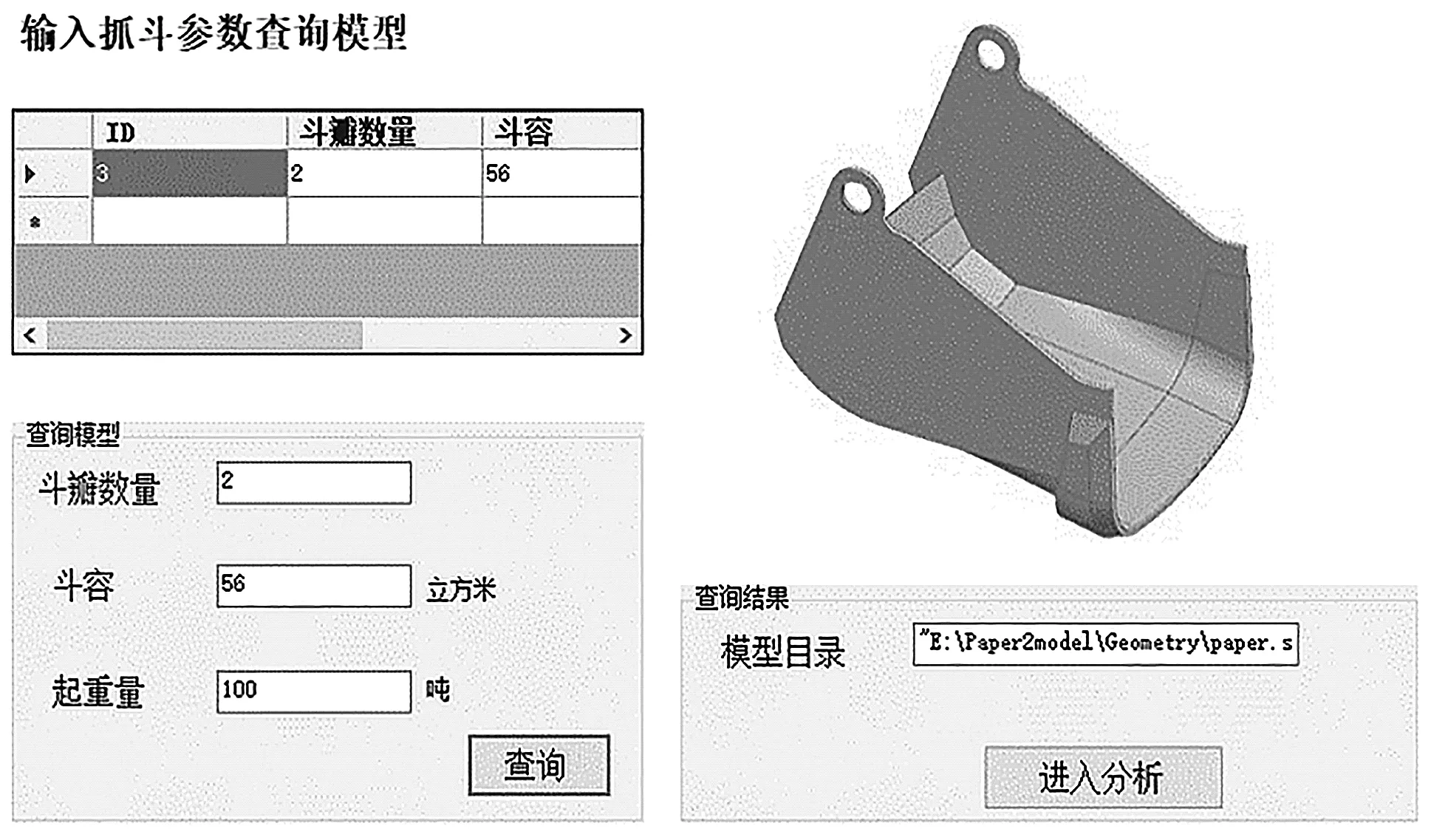

建立模型库后,笔者利用C#编写与模型库相连接的GUI界面。斗体模型库调用界面如图6所示。

图6 斗体模型库调用界面

由图6可知,功能区主要分3块:

(1)模型库显示区,主要将模型库中存在的模型以数据库的形式在界面显示;

(2)模型库查询区,在该区域输入斗瓣数量、斗容以及起重量参数查询符合条件的斗体;

(3)模型显示区,查询到斗体后在该区域内显示模型。

根据需求调用斗体模型并获取模型的存储路径,笔者将存储路径传递到强度分析模块中,为下一步强度分析做准备。

3.1.2 强度分析模块

强度分析模块主要包括前处理和求解器求解两部分,运用Tcl语言搭建斗体强度分析模块的脚本文件数据库,脚本文件中的关键信息由在强度分析界面的输入参数决定。输入参数与模块对应的脚本文件组合,形成完整的强度分析脚本。

以材料和属性赋予模块为例,其代码如下:

#创建材料

*createentity mats cardimage=MAT1 includeid=0 name=mateName

*setvalue mats id=1 STATUS=1 1=E

*setvalue mats id=1 STATUS=1 3=u

#创建属性并赋予材料

*createentity props cardimage=PSOLID includeid=0 name=mateName

*setvalue props id=1 materialid={mats 1}

#为组件赋予属性

*createmark components 1 “all”

*propertyupdate components 1 "mateName"

由于有限元模型中单元类型为实体单元,在材料属性赋予模块中,属性卡片默认为实体。由代码可知,材料赋予模块总共有mateName、E和u3个变量,分别表示材料名称、弹性模量和泊松比。在GUI界面依次输入STEEL、21 000和0.3,即表示mateName=STEEL、E=21 000和u=0.3。参数传递到脚本文件中,自动赋予材料和属性。

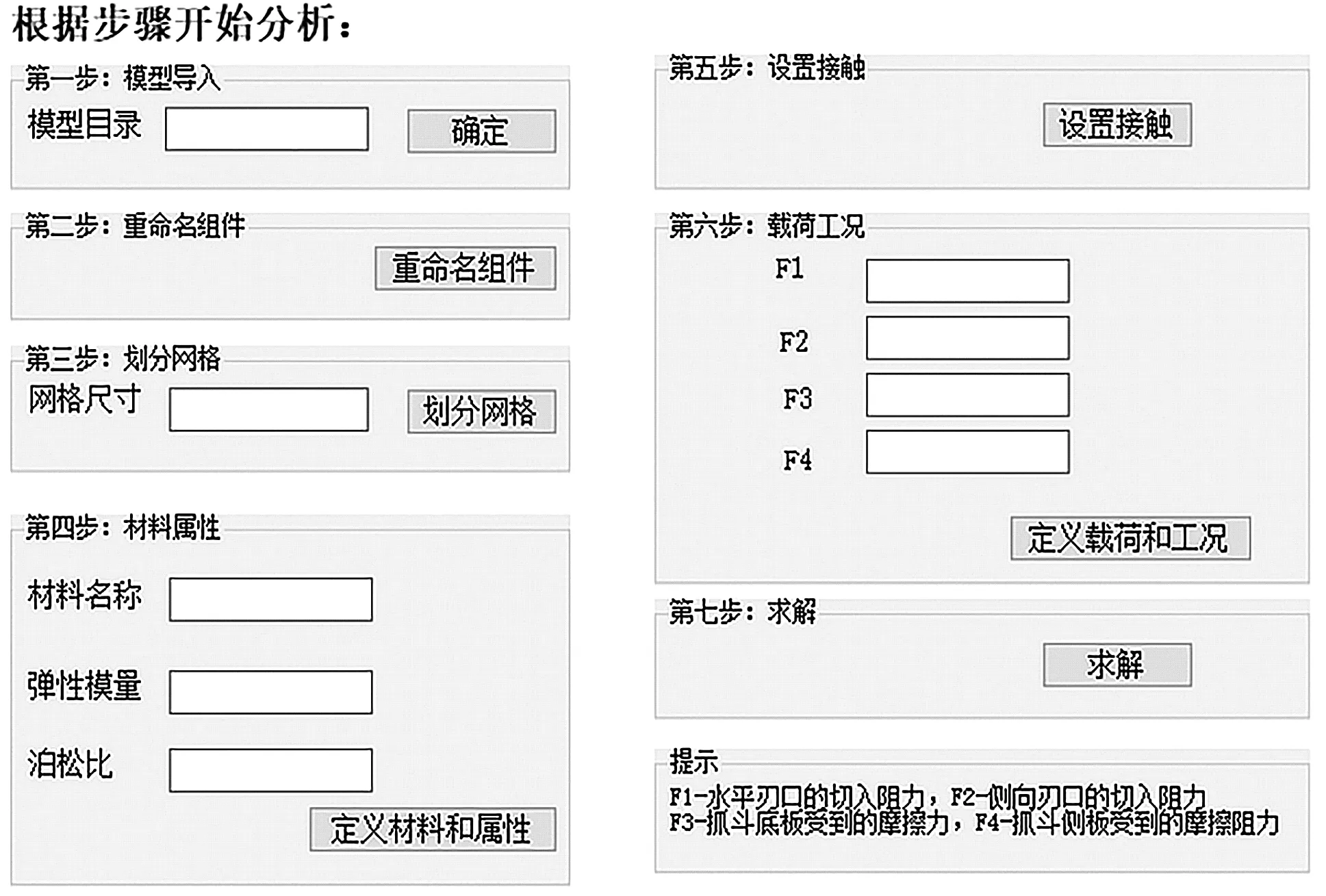

强度分析界面如图7所示。

图7 强度分析界面

在强度分析界面中,每个步骤分别对应一个脚本,通过点击按钮将脚本写入到最终运行的脚本中。当点击“定义载荷和工况”按钮时,打开Hypermesh运行Tcl脚本,同时导出fem文件到指定文件夹;

点击“求解”按钮时,后台调用Optistruct进行求解,生成h3d文件,然后进入后处理模块。

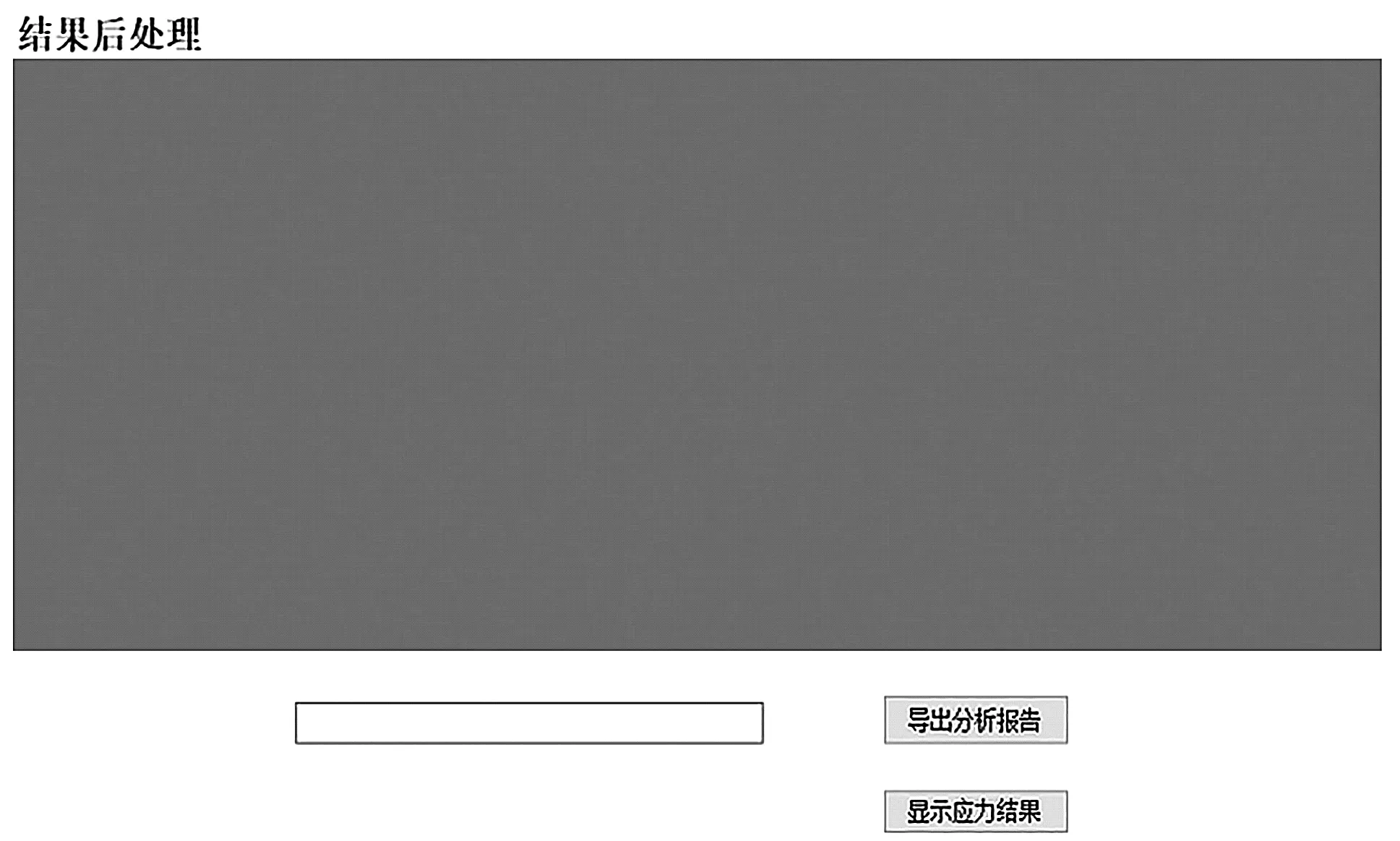

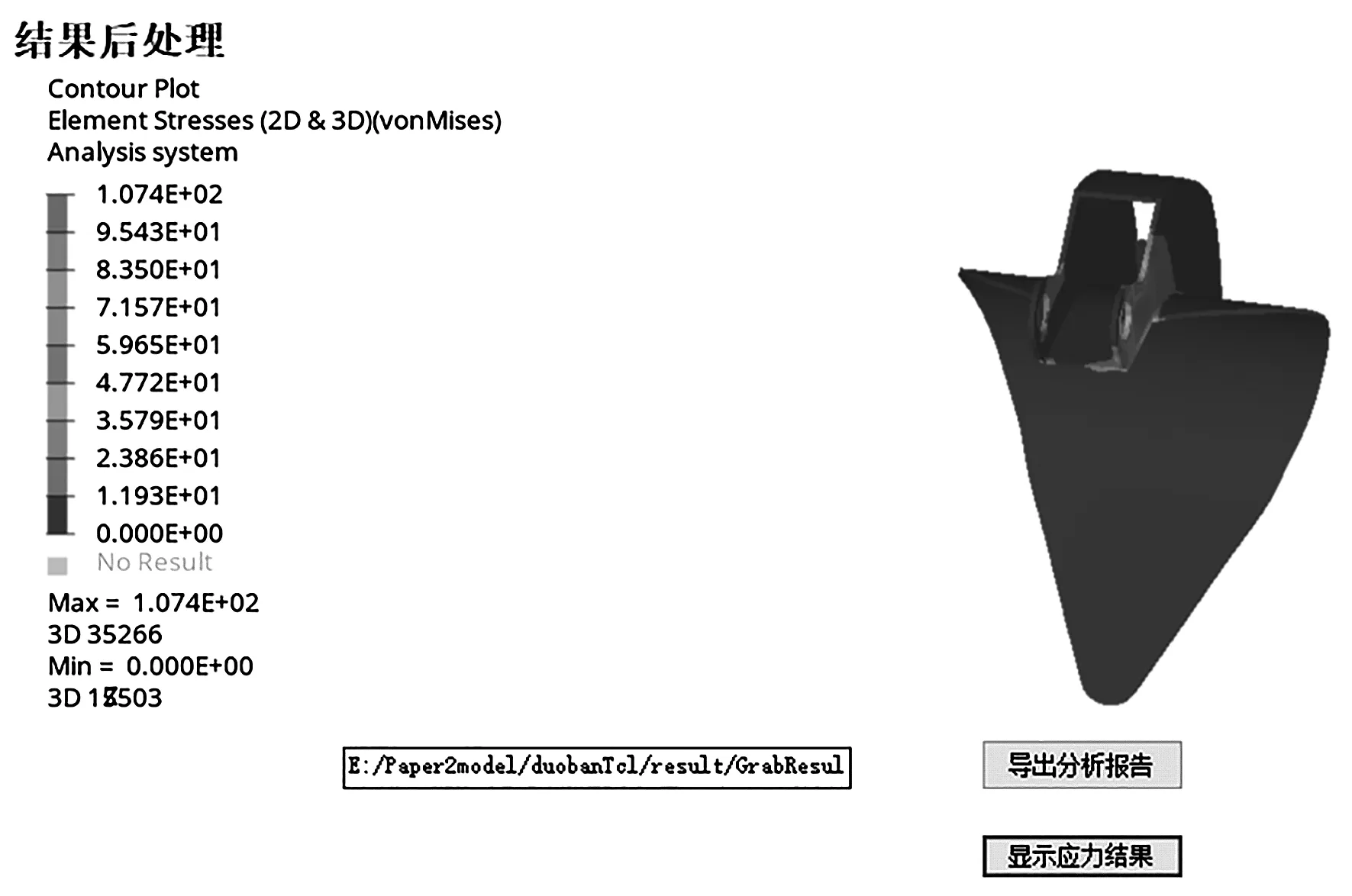

3.1.3 后处理模块

后处理模块主要包含以下两个功能区:(1)结果显示区(可显示求解得到的应力结果);(2)操作区(点击按钮可导出分析报告和显示应力结果)。

后处理界面如图8所示。

图8 后处理界面

后处理模块部分脚本文件如下:

set t [clock clicks ]

hwi OpenStack

这部分代码可将应力云图结果导出到PPT文件中,其中变量Exportpath表示PPT文件的路径,只需在C#界面定义需要导出的PPT文件位置,点击“导出分析报告”按钮,即可自动导出结果报告。

3.2 系统实现

3.2.1 双瓣抓斗斗体

在模型库调用界面中,笔者输入斗瓣数量为2、斗容为56 m3、起重量为100 t,然后点击“查询”按钮,即可查询到符合条件的模型,并显示在界面上。

双瓣抓斗斗体模型调用如图9所示。

图9 双瓣抓斗斗体模型调用

然后笔者点击“进入分析”按钮,即可打开强度分析界面。双瓣抓斗斗体强度分析如图10所示。

由图10可知:导入模型后先对组件进行重命名,然后进入划分网格步骤,在界面设定网格尺寸;网格划分完成后,进入赋予材料和属性步骤,设定材料名称、弹性模量和泊松比并赋予组件材料后进入设置接触部分;点击“设置接触”按钮实现对模型的接触设置,然后进入定义载荷和工况步骤。

当挖掘深度为0.9 m时,设定F1、F2、F3和F4的大小,点击“定义载荷和工况”按钮,系统自动为斗体相应位置设置载荷并建立载荷步。完成以上步骤后,系统自动调用Hypermesh生成有限元模型并导出文件,然后调用Optistruct对有限元模型进行求解,生成h3d结果文件。

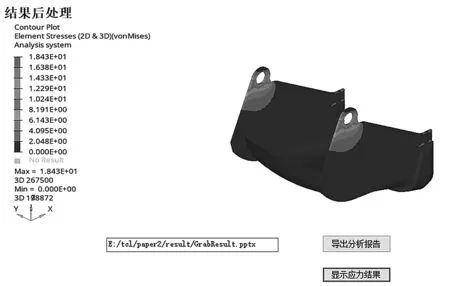

求解器完成求解后,结果文件将存储到指定的路径中,用户在后处理界面点击“导出分析报告”按钮,调用Hyperview读取求解得到的h3d结果文件;将应力云图结果导出到PPT报告中,也可直接在该界面查看应力结果。

双瓣抓斗斗体应力云图如图11所示。

图11 双瓣抓斗斗体应力云图

由图11可知,斗体最大等效应力出现在中心铰点附近,为18.43 MPa。

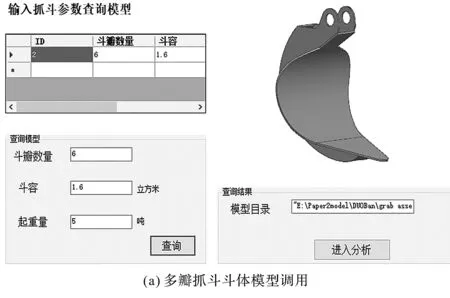

3.2.2 多瓣抓斗斗体

多瓣抓斗斗体的分析流程与双瓣抓斗斗体类似,其区别只在于输入的参数不同。多瓣抓斗斗体分析流程如图12所示。

分析结束后,进入后处理界面,可以得到多瓣抓斗斗体应力云图,如图13所示。

图13 多瓣抓斗斗体应力云图

由图13可知,斗体最大等效应力为107 MPa,出现在中心铰点附近。

4 与常规方法对比分析

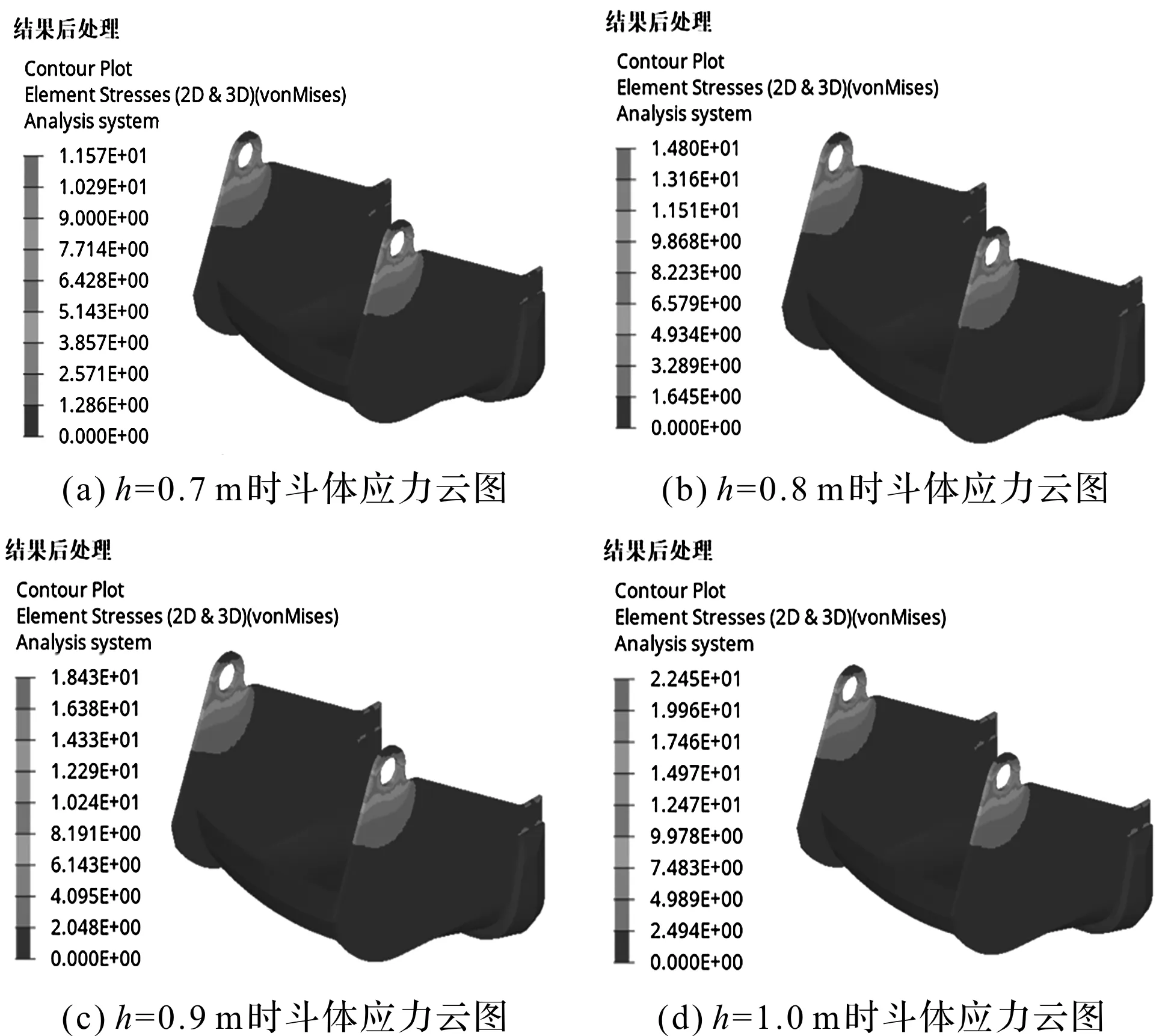

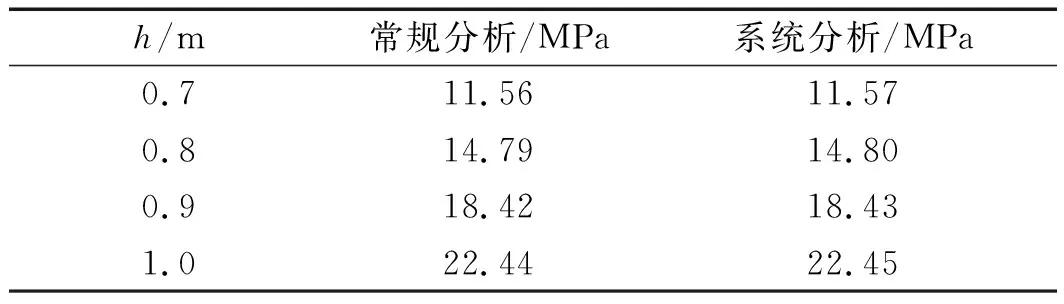

为了分析应力结果的误差,对h分别为0.7 m、0.8 m、0.9 m和1.0 m时的不同工况,笔者分别采用常规方法和系统分析方法进行对比分析。

其中,采用常规方法分析获得的结果如图14所示。

图14 常规方法分析结果

采用系统分析方法获得的结果如图15所示。

图15 系统分析方法结果

由图14和图15可知,两种分析方法最大等效应力出现位置相同,皆位于斗体的中心铰点附近;该结果验证了系统分析的正确性。

采用两种方法得到的最大等效应力对比如表3所示。

表3 两种方法最大等效应力对比

由表3可知:采用两种方法得到的应力结果相差0.01 MPa,且随着挖掘深度的增加,斗体最大等效应力也逐渐增大,这与斗体的实际工作状况相符;利用系统方法与常规方法进行分析后所得结果的误差约为1%,且最大等效应力皆位于中心铰点附近,以上应力结果的误差可以忽略。

由此可见,该结果验证了系统分析的正确性。

5 结束语

本文以Tcl语言为基础,运用C#语言与Hypermesh API相结合的方法,开发了针对抓斗斗体强度分析的流程自动化系统,实现了对斗体前处理、求解以及后处理的流程自动化;采用常规分析方法和系统分析方法,分别对4种不同挖掘深度下的斗体强度进行了误差分析。

研究结论如下:

(1)采用该流程自动化系统,可实现对双瓣斗体和多瓣斗体的强度进行分析,验证了系统的可操作性;

(2)利用常规分析方法和系统分析方法进行误差分析,两种方法最大应力值相差0.01 MPa,应力值误差约为1%,验证了系统分析的正确性;

(3)该系统提高了斗体分析的效率,降低了分析的难度,同时减少了分析的出错概率,缩短了抓斗设计的周期。

在后续的研究中,笔者将展开对抓斗结构的拓扑优化设计。