YHG-1200TH型焊轨车更换晶闸管后焊接U75VG钢轨型检工艺

孔德鲁

(中国铁路济南局集团有限公司,山东 济南 250001)

引言

随着我国铁路大提速和高速重载铁路及客运专线建设的迅猛发展,现场施工中对于钢轨焊缝焊接要求日益提高。过去大多采用在乌克兰巴顿研究所生产的K922型移动接触闪光焊机进行现场闪光焊接设备,其设备焊接钢轨顶锻完成后无焊缝保压程序,无法克服钢轨热胀冷缩对钢轨焊接质量的影响。YHG-1200TH型焊轨车增加了焊接后保压功能,很好地保证了钢轨焊接接头稳定性,不仅保证了现场钢轨焊缝的焊接质量,同时达到了厂焊钢轨的水平,提高了现场施工焊接质量稳定性,更好地满足了铁路现代化建设对焊缝质量的高要求。

1 试验设备和材料

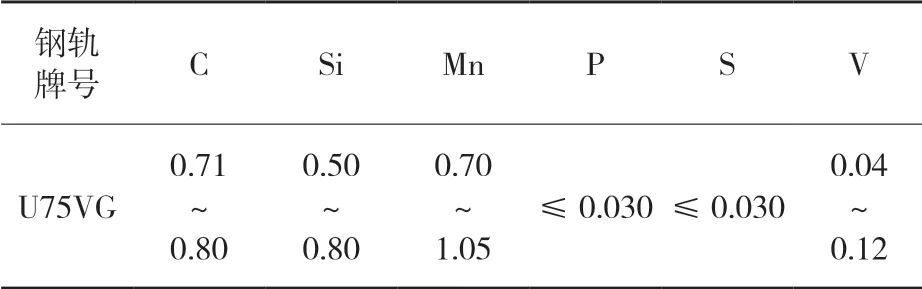

采用更换晶闸管YHG-1200TH型移动闪光焊机、GZH-70 型钢轨现场焊后热处理成套设备。主要技术参数:(1)进线电压:三相380 V;(2)标称功率:75 kVA;(3)中频电压:600 V;(4)中频频率:1 000~2 500 Hz。试验材料选用邯郸U75VG高速钢轨,主要化学成份见表1。

表1 U75VG高速钢轨主要化学成份/%

2 试验原因

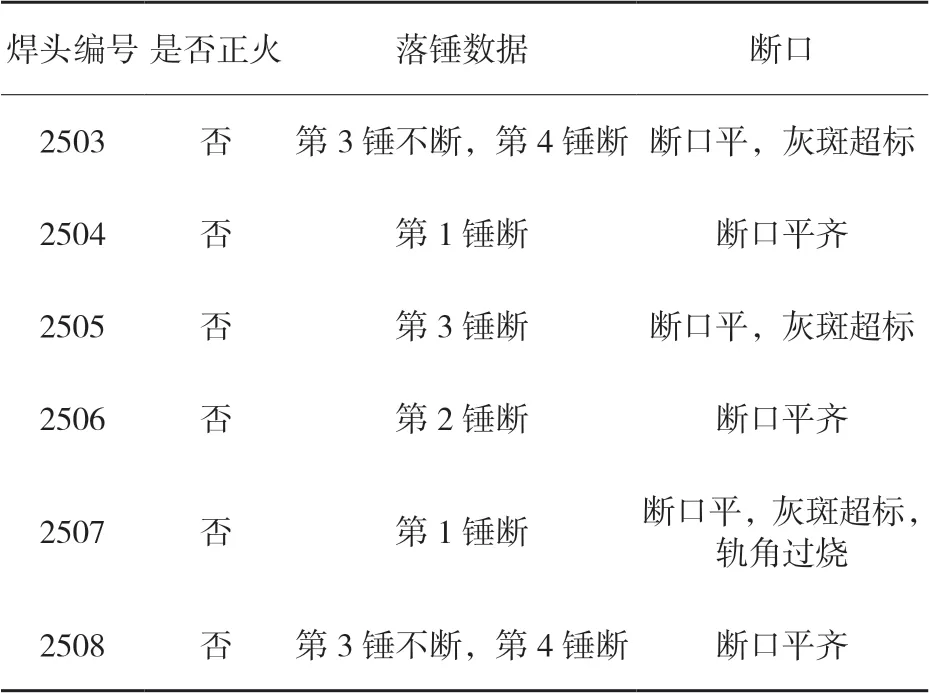

YHG-1200TH型移动闪光焊机在焊接邯郸U75VG高速轨生产检验时,焊机空载试验出现焊接电流395 V。发现异常后分析原因确认晶闸管被击穿,应及时成套更换晶闸管及匹配电路板。更换后原焊接参数焊头落锤出现不合格情况,断口存在冷断口、灰斑、过烧缺陷,焊头落锤统计见表2。

表2 焊接接头落锤试验数据

3 试验方案及依据标准

根据邯郸U75VG高速钢轨物理性能、化学成分的特点和YHG-1200TH型焊机参数调整特点,按照以往焊接经验,微调一组参数焊接后进行落锤检验。通过焊接断口来检查接头质量,逐步调整焊接参数,以达到试验目的。依据《钢轨焊接》(TB/T1632—2005),落锤高度3.1 m,两次落锤试验焊接接头不断,灰斑面积控制在单个灰斑面积≤10 mm2,灰斑总面积≤20 mm2,满足这些条件,落锤试验合格。试验结果必须现场检测落锤质量。

4 焊接调试中主要影响因素及控制方法

4.1 焊头的冷脆断口

质量良好的焊头断口撕裂好,质量稳定。冷脆断口的主要表现为在焊接中出现比较多的端口平齐,没有或者较少焊接缺陷。通过平齐冷断口对比撕裂断口,发现断裂趋势的主要原因是平齐冷断口。YHG-1200TH焊机更换晶闸管后,原焊接参数焊接邯郸U75VG中加热不足,需在原参数的基础上进行调节,加大钢轨的热量。

调整方法:在适当调节反馈电流的情况下,调节第一阶段和第二阶段速度以提高加热效果。(1)第一阶段是预闪阶段。为了获得合适的温度场和温度梯度,减少局部的长时间短路,进一步加快钢轨的前进和后退速度。反馈电流适当减小时,由于局部短路时间短,短路的分布点多,因此,加热较为均匀,能够把温度的提升速度加快。(2)第二阶段是稳定闪光阶段。主要是通过短路时通过电流析出热量加热钢轨接头,这当中并不形成连续的闪光。随着钢轨温度逐步升高,钢轨端面的温度越来越容易发生闪光。如果大量形成闪光,端面热态金属就会被大量烧掉,从而降低焊接接头的实际加热效率。钢轨端面温度逐渐升高,前进和后退速度必须随温度变化而变化。

为了克服此阶段因钢轨的前进、后退速度过大而产生连续的闪光问题,对部分参数调整后再次进行焊接试验。每5个试验接头为1组,共进行3组焊接接头的落锤试验,试验结果表明已基本消除冷断口性缺陷。

4.2 焊头断口过烧

试焊过程中,焊头过烧的主要表现为断口处存在深迁入焊头内部的暗灰色缺陷。这种缺陷可能发生在参数调整的各个阶段,其调整方向是通过合适的参数达到减小焊接过烧缺陷。过烧主要出现在轨地脚上部和下部,虽然过烧试验接头在试验中出现的概率比较小,但这种缺陷是一种疏松的组织,相当于在缺陷部位开了一个缺口,有这种缺陷的焊头不能通过检验。产生原因:(1)焊头加热过程中,尤其是在加速烧化阶段产生的热量过多,在顶锻阶段不能够顶出。(2)顶锻量偏小。

处理方法是适当减小热量,同时在此基础上适当加大顶锻量。单纯减小热量可能会引起热量不足,单纯加大顶锻量可能会引起焊接接头的强度不足,因此,减小热量时一定要加大顶锻量。通过分析,解决过烧可行性手段是适当减小加速烧化阶段的烧化量和适当加大顶锻量,然后以5个试验接头为1组,共进行2组试验,此项改进取得了理想的效果。

4.3 焊头断口灰斑

焊头断裂主要原因:焊接中产生的灰斑。灰斑主要表现:落锤断口处存在焊接缺陷。灰斑特性:灰斑集中出现在轨底和三角区部位,形状不规则,有长圆形和长条形,在焊接接头断口上,灰斑典型的颜色是浅灰色和深灰色,表面较周围基体平坦,颜色越暗,韧窝组织越多,属于硅酸盐夹杂型灰斑,灰斑颜色发亮则属于枝晶露头型灰斑,灰斑是有害物质聚集在大的、深的电击坑中。

从闪光焊接本质上来说,消除灰斑型缺陷十分困难,所以采用调整参数方法,把灰斑影响降到最低。在新参数的基础上进行调节,通过合适的参数达到减小焊接缺陷。闪光焊的本质是液态金属过热后的爆破,如果爆破剧烈,出现电击坑则较大较深,随后该处即不参与后续闪光过程。而坑内元素容易应生成硅铝酸盐,如果火坑比较深,硅锰铝在顶锻时不易排挤出而残留在坑内,从而生成硅酸盐夹杂型灰斑。

(1)加热阶段。焊接质量与闪光稳定性密切相关,而闪光稳定性主要由二次空载电压和反馈灵敏度确定。在这个阶段,二次空载电压越高烧化就会越剧烈,产生大爆破的概率就相应增加。(2)加速烧化阶段。焊机动架的速度对焊接质量有比较大的影响,速度过快会产激烈连续的闪光,形成比较深的火口。同时,试验中通过在保证顶端前端口不被氧化情况下,减少加速烧化阶段送件速度可减少灰斑形成概率。减小电击坑和减小氧化概率是减小灰斑的可行性手段。该组试验进行3组,每组焊接5个试验头,基本上得到了比较满意的效果。

YHG-1200TH焊机更换晶闸管后,通过试验得到了良好焊头,确定焊接邯郸U75VG参数,通过了型检试验。

5 结语

(1)YHG-1200TH型焊轨车晶闸管更换会引起工艺参数变化。(2)焊接过程热量不足,可以通过调节烧化量和烧化速度进行调节。(3)焊头过烧焊接缺陷,可以通过调节加速烧化阶段的烧化量,适当增加顶锻量解决。(4)焊头过烧焊接缺陷,可以通过调节烧化电压,控制加速闪光阶段送进速度能取得比较理想效果。