公路隧道排水系统堵塞成因及防治方法

毛意军,周 明,孙 伟,岑佳能

(1.慈溪晨陆建设发展有限公司,浙江 宁波 315300;2.慈溪市交通建设工程质量监督站,浙江 宁波 315300;3.慈溪晟陆建设发展有限公司,浙江 宁波 315300)

引言

随着隧道数量不断增加,隧道修建也逐渐向崇山峻岭蔓延,然而在隧道修建过程中也暴露出了一些问题,如排水系统堵塞。尤其在我国西南、西北地区,隧道排水系统出现了大量的结晶堵塞情况,如重庆中梁山隧道[1]、甘肃胡麻岭隧道[2]、贵州天水隧道[3]等。而排水系统堵塞是诱发隧道衬砌渗漏水的一个重要因素,对隧道结构稳定及车辆驾驶造成巨大隐患。鉴于此,专家学者及相关工程从业人员已开展大量研究,高春君等[4]采用ABAQUS有限元软件,研究了隧道在四种不同水头高度下,堵塞后衬砌结构力学性能的变化情况;刘坤等[5-6]通过现场试验和数值计算,研究了隧道排水系统发生非对称堵塞情况下衬砌水压分布规律及衬砌应力的变化情况;杨云轩等[7]采用数值模拟分析了隧道环向盲管及纵向盲管发生不同程度堵塞情况下隧道水压力的变化规律;叶飞等[8]通过模型试验,采用自制的试验装置再现了隧道排水系统堵塞的过程;郭小雄[9]通过试验,分析了导致排水系统结晶的因素,并研发了一种防结晶排水系统;于清浩[10]结合实际工程,以厦门翔安海底隧道为研究对象,研究了海水渗流作用下排水系统的堵塞情况;ZHOU等[11]通过室内试验和现场试验,对导致盲管堵塞晶体成分进行了分析,并将不易结晶的新型盲管材料应用于隧道排水系统并取得良好效果;ZHANG等[12]对重庆地区排水系统结晶堵塞进行了现场调研,分析了排水系统堵塞的过程及解决方案。现有研究已经取得一定成果,但针对不同时期的隧道排水系统堵塞机理研究不够系统,且未考虑施工、设计中导致的堵塞。

1 隧道排水系统设计

中国绝大部分公路隧道采用新奥地利隧道法(NATM)建造。为了提高支撑结构的安全性,隧道设计、施工采用复合式衬砌。在初期支护与现浇混凝土的二次衬砌之间设防排水系统。隧道的防水排水标准体系比较健全,多数公路隧道结构防排水设计遵循“防排堵截相结合,因地制宜,综合治理”的原则。图1反应了我国山岭隧道的典型防排水系统,环向盲管通常设置于初期支护与防水板之间,用于收集初期支护表面渗水,并将渗水统一排泄到纵向排水盲管,环向盲管的布设间距应根据施工现场地下水发育情况而定,其环向间距通常为10 m或每个施工缝附近设置一道,将水引入两侧的纵向盲管,然后由横向排水管引入排水沟。初期支护和二次衬砌之间设置无纺土工布和EVA防水卷材组成的复合式排水层。该系统可以根据实际工程应用中的水文地质条件进行改进,例如,设置注浆圈、调节环向盲管间距、盲管尺寸等。虽然现行防排水系统具有良好的适用性,理论上也具有良好的防水排水效果,但在实际使用中仍存在渗漏水,沉淀物堵塞排水盲管等问题。

图1 隧道排水系统断面

2 隧道排水系统堵塞成因

2.1 人为因素

在岩溶隧道设计、施工过程中,多数工程未按照防止结晶的相应要求进行材料选择和规格设计。纵向排水盲管在安装时,盲管底部设混凝土基座,然后铺设3~5 cm厚碎石反滤层,然而在施工现场经常不设混凝土基座,纵向盲管随意安装,导致盲管高低起伏不平,无法满足纵向盲管坡度要求。同时,纵向排水盲管上半断面开孔的设计,使得地下水通过透水孔进入纵向盲管,而由于施工过程的忽视,透水口倾斜或向下安装,导致纵向盲管无法很好地收集地下水,不能发挥应有的功能,严重时甚至会导致局部堵塞。此外,隧道拱脚位置的纵向盲管,通常外裹一层无纺土工布,土工布主要发挥滤水的作用,而土工布内部空隙易堵塞,导致地下水无法透过土工布渗入排水盲管,也会间接导致排水系统的堵塞。

2.2 非人为因素

混凝土由于材料、施工、温度以及承受荷载的原因出现了裂隙,使地下水能够通过混凝土的裂隙进入到隧道内。当混凝土表面裂缝较小时,水流所裹挟的大部分泥土颗粒以及围岩碎屑被阻挡在外,这时仅有极少量的泥土进入衬砌内部排水管中,细颗粒会随水流一同排走,不会引起排水盲管堵塞。随着运营时间增加,衬砌缝隙表面存在渗漏水,受水流中矿物元素的侵蚀裂缝宽度、长度不断增大,导致泥土颗粒随水流进入隧道内部排水系统。在季节性流水的作用下,泥土颗粒在排水盲管内部淤积,堵塞排水盲管。

在我国西南部分地区隧址区内岩性主要为可溶性碳酸岩,当岩溶水渗流经过白云岩等碳酸钙矿质的岩层时,将会携带大量的钙盐等物质。流水进入隧道排水系统后,当流速较缓时,存在积水的位置将会产生 CaCO3、BaCO3、MgCO3、BaSO4等化学沉淀物,长期排水过程中,结晶物凝结成块并不断积累,最终引起排水盲管局部堵塞。

3 盲管堵塞的数值模拟研究

3.1 模型参数

采用 ABAQUS 软件建立数值模型,模型尺寸 210 m× 250 m(宽×高),为节约计算时间,模型高度仅设130 m,剩余120 m通过荷载施加模拟,见图 2。根据设计隧道尺寸,跨度为12.2 m,隧道高度为10.8 m,水位为地表面。

图2 计算模型

隧道衬砌厚度50 cm,衬砌周围设5 m厚注浆圈,衬砌两侧设置有排水口,设置在隧道拱脚位置处,计算过程认为排入隧道内的地下水全部被排水口排走,将排水口位置水压固定为零,其余节点水压处于自由状态,见图3。

图3 隧道模型

隧道围岩及衬砌结构选择各向同性弹性模型。围岩干密度2 350 kg/m3,孔隙率0.25。围岩渗透系数为2×10-6m/s,衬砌渗透系数为 1×10-9m/s,排水盲管正常情况下渗透系数为 5×10-5m/s。材料参数见表1 。

表1 材料参数

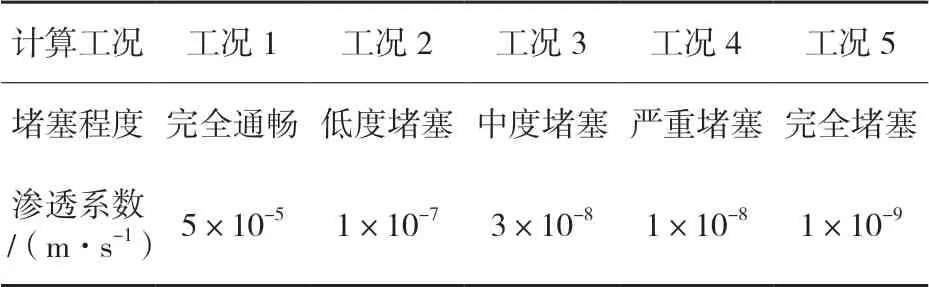

在排水系统堵塞程度工况中,假设各部位盲管同时发生堵塞,分别计算五种堵塞情况。在计算过程中通过调节盲管渗透系数来模拟不同堵塞程度,由于实际工程中盲管为空心管道,计算过程中通过实体单元进行简化。对于围岩及支护结构的渗透系数,通过工程类比法和文献调研获得[13]。各工况对应渗透系数见表2。

表2 不同堵塞程度工况

3.2 数值模拟结果

数值模拟得到了盲管堵塞程度对衬砌外水压力的影响规律,排水口完全通畅时和完全堵塞时衬砌水压力分布见图4 。

图4 衬砌水压

由图4可以看出,高水压位置主要位于隧道仰拱底部,衬砌所受最大水压由1 489 kPa增至1 782 kPa, 水压力增长了约20%。在正常排水工况下,拱脚处(排水口处)水压最小,而完全堵塞后,拱顶处水压最小,此时承受静水压力。为分析衬砌外侧不同位置水压力分布规律,选取拱顶、拱腰、拱脚、仰拱处监测点记录数据变化,见图5。

图5 衬砌水压

由图5可知,在正常排水时,衬砌结构上的水压分布是仰拱部位大于拱顶部位,拱腰部位稍大于拱顶部位,考虑排水管排水效果时,拱脚部分二衬水压突变,监测数值远小于其他位置。衬砌底部仰拱部位一直承受最大的水压力,是因为相对于衬砌其它部位,仰拱部位在水头之下,且衬砌底部不设排水孔,因此,仰拱部位水压力也较大。

随着堵塞程度的加剧,各部位的水压都出现了不同程度的增长,拱顶、拱腰位置因离排水口距离较远,受排水作用影响较大,水压仅小幅度增长。而仰拱、拱脚处水压迅速增加,两侧拱脚处的排水口泄压作用明显降低,当排水口由完全畅通至完全堵塞时,水压力增长了近一倍。当拱脚部位的排水口完全堵塞后,说明此时衬砌的排水系统已完全失效,各位置将承受巨大的静水压力。可见排水系统一旦堵塞,导致横截面各点水压增大,由于排水不畅,衬砌结构承受较大的水头,因此,保证排水系统的施工质量及运营过程中的疏通维护极其重要。

4 防治方法

4.1 规范隧道施工

横向排水盲管、纵向排水盲管设计上通常与隧道坡度保持一致,而施工过程中经常出现倒坡、平坡。由于坡度不顺畅易导致泥沙颗粒、围岩碎屑在盲管内淤积,造成局部堵塞。因此,施工过程中应采用标准化施工,严格控制排水盲管的坡度,设计混凝土基座固定排水盲管,使排水盲管发挥应有的功能。

4.2 提高混凝土密实度

若混凝土密度不达标,混凝土疏松多孔,结晶体易析出;反之,若提高混凝土密实度,可提高混凝土强度,不易产生裂缝。施工现场应适当调整喷射混凝土配合比,使强度、抗渗性满足规范要求。混凝土内部可掺杂粉煤灰,改善混凝土密度。

4.3 设计可维护防排水系统

从堵塞成因来看,由于泥沙、结晶物导致的物理、化学堵塞难以完全避免,需要考虑排水系统在长期运营过程中的可维护性。而传统防排水系统由于不设检修结构,在排水系统堵塞后难以维护。对于目前防排水系统中的不足之处,设计研发可维护防排水系统,并选用高压水射流、气压脉冲、排淤机器人等新兴技术对排水盲管进行清淤处理。

5 结语

(1)隧道排水堵塞成因分为人为因素和非人为因素,人为因素主要有盲管选材不当、施工操作不当等,非人为因素主要有泥沙颗粒、围岩碎裂,长期淤积在排水盲管内结晶堵塞。(2)正常排水时,排水盲管可以有效排水泄压,拱脚处水压最小,仰拱承受较大水压,而排水系统一旦堵塞,衬砌结构整体将承受较大的水头。(3)规范施工可以减少或避免人为因素造成的堵塞,因非人为因素导致的排水系统堵塞难以避免,可以设计研发可维护防排水系统,结合现有技术对隧道排水管进行清淤处理。