非对称钢结构拱桥施工结构分析

李腾飞,吴 帅

(新疆交通规划勘察设计研究院,新疆 乌鲁木齐 830000)

引言

随着国民经济的快速发展,国家对交通基础设施建设的投入不断加大。桥梁除了实现跨越沟壑的最基本功能外,作为城市建筑物的标志,更是被赋予了艺术含义[1-2]。城市景观桥的使用越来越多,拱桥作为最基本的桥型之一,在桥梁发展史上占有比较重要的地位,由于其结构形式多样、造型美观,深受喜爱[3-4]。

1 工程概况

该桥上部结构为箱型钢桥,主桥全长74.25 m,上部结构采用下承式钢箱拱梁组合体系桥,钢箱梁顶板、底板均布置加劲肋,下部结构桥台采用轻型桥台。主梁横断面布置为2.5 m(人行道)+2.5 m(拉索区)+7.5 m(机动车道)+2.5 m(拉索区)+2.5 m(人行道)。

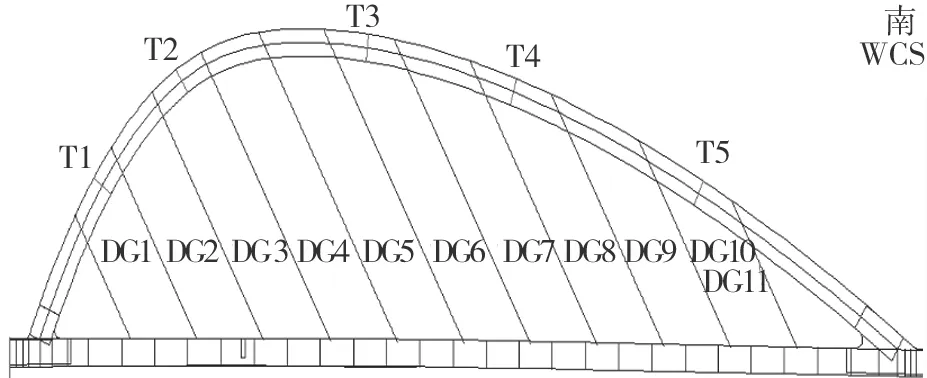

全桥共设置11对斜吊杆。斜吊杆沿桥轴水平向吊点标准中心距为5 m,关于桥梁中心对称布置,均采用单斜吊杆。为方便分析,延顺桥向将左侧斜吊杆编号为DG1左~DG11左,右侧斜吊杆编号为DG1右~DG11右,桥梁总体布置见图1。

图1 桥梁立面布置

2 结构计算

2.1 建立全桥有限元模型

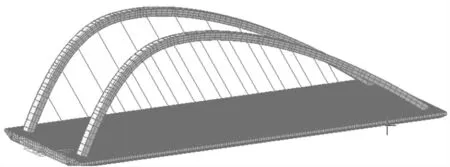

为保证桥梁成桥后符合《公路桥涵设计通用规范》(JTG D60—2015)要求[5],利用有限元计算软件Midas/Civil对主桥施工过程进行数值模拟,将钢箱梁采用板单元模拟,加劲肋与钢箱拱采用梁单元模拟,斜吊杆采用桁架单元模拟,全桥设置5个模拟施工阶段,见图2。

图2 全桥有限元计算模型

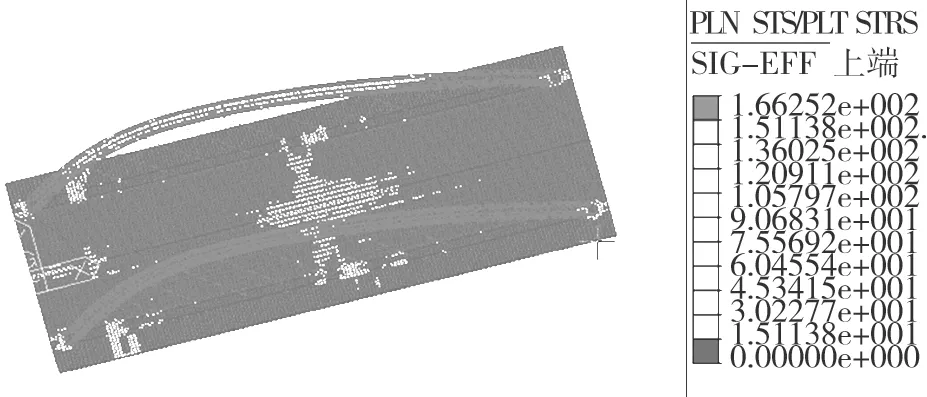

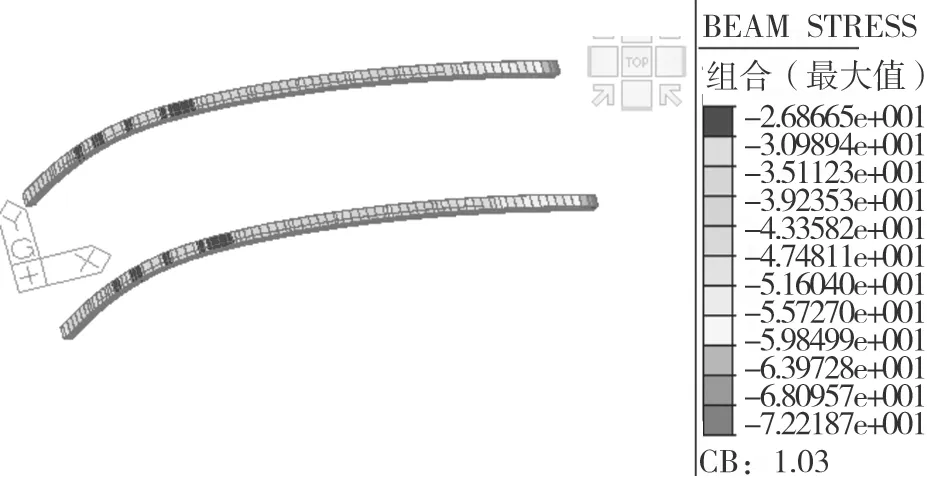

按照施工阶段依次对桥梁模型进行运行计算分析,通过对不同施工工况下钢箱拱、钢箱梁、斜吊杆的内力以及位移的变化进行比较分析,更好地了解各个施工阶段结构具体部位的受力状态和线形状态。成桥阶段施加移动荷载工况下结构位移及应力云图,见图3~图5。

图3 结构位移云图/mm

图4 钢箱梁应力云图/MPa

图5 钢箱拱应力云图/MPa

由图3~图5结果可知,钢箱梁、钢箱拱应力均满足《公路桥涵钢结构和木结构设计规范》(JTJ 025—86)要求,且拱肋横向稳定性满足要求。

对于斜吊杆,在成桥恒载作用下的最大拉力为 1 240.91 kN,设计选择的斜吊杆为PES7-61高强度平行钢丝,破断索力为3 920 kN,斜吊杆的安全系数均>3.0,强度满足设计要求。

2.2 各阶段施工控制分析

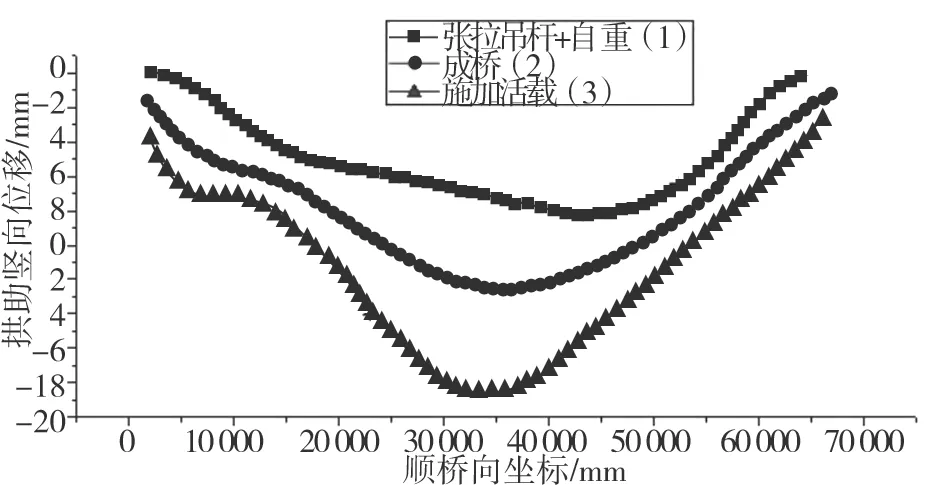

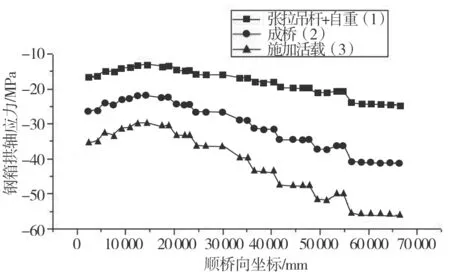

钢箱拱在各工况下竖向位移随X轴的变化见图6,轴向应力随X轴的变化见图7。

图6 各工况下钢箱拱位移/mm

图7 不同工况下钢箱拱轴应力/MPa

由图6可以看出,各工况下钢箱拱的位移在跨中基本对称,各工况下最大竖向位移发生在跨中附近,最大位移值为-19 mm。

由图7可以看出,各工况下钢箱拱的轴向应力延顺桥向先变小后增大,在顺桥向坐标最大处发生最大应力-56 MPa。

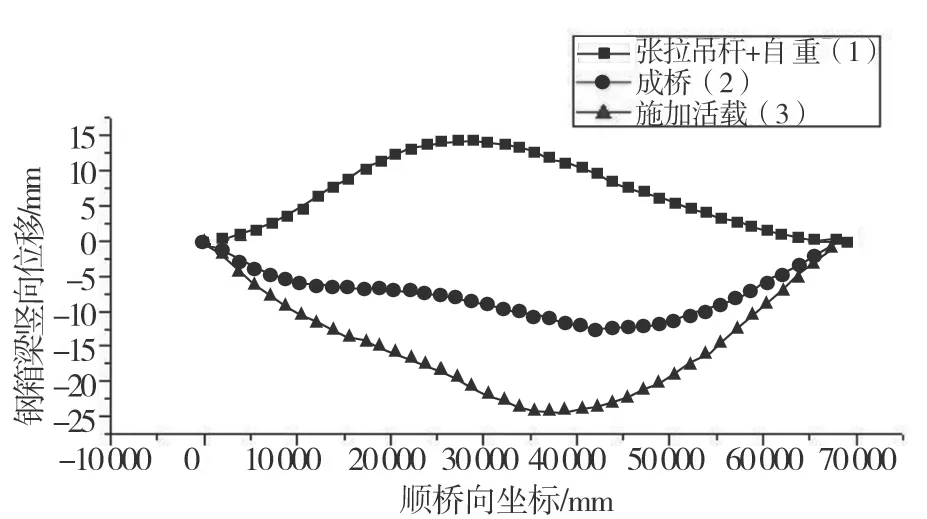

钢箱梁在不同施工阶段中心线处的位移随X轴变化见图8。

图8 各工况下钢箱梁位移/mm

由图8可知,由于斜吊杆初张力的作用,钢箱拱中心线处的最大竖向位移为14.34 mm,发生在跨中附近;施加桥面铺装层后,钢箱拱中心线处的最大竖向位移为-12.39 mm,发生在跨中附近;施加活载后,钢箱拱的最大竖向位移为-24.47 mm,发生在在跨中附近。

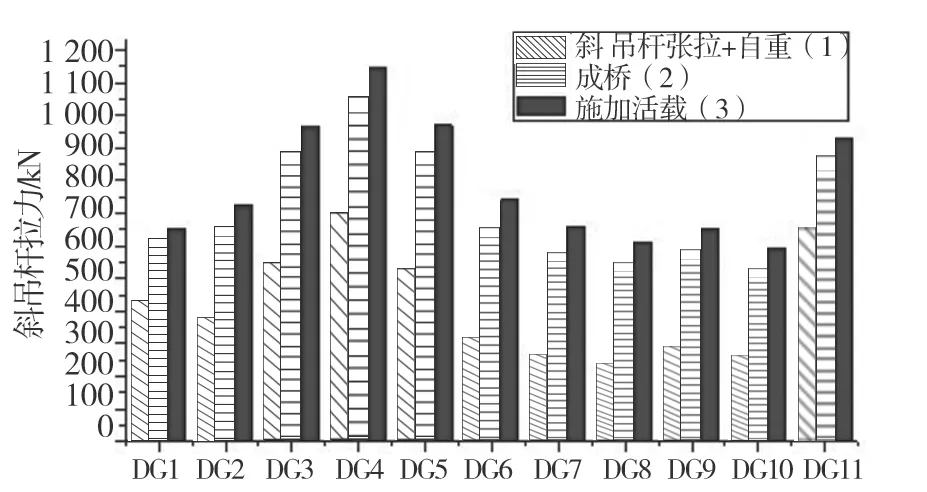

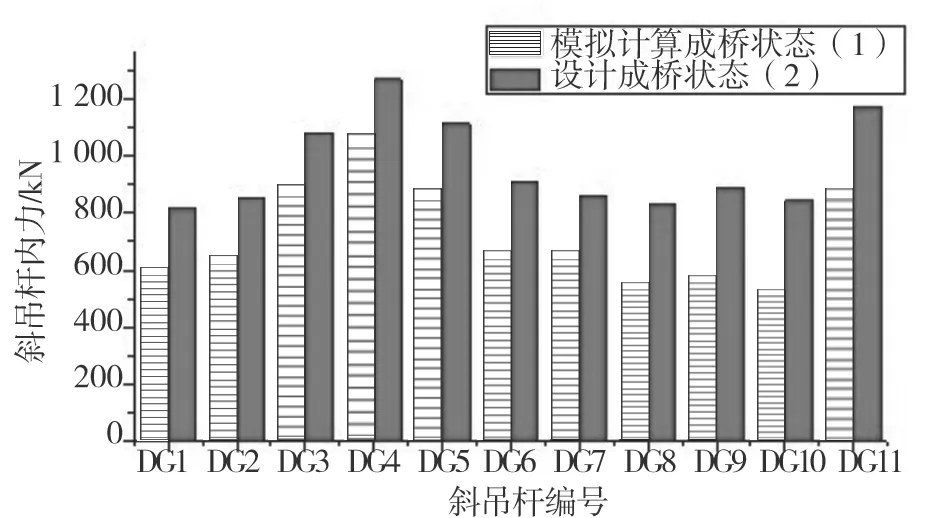

不同工况下单侧斜吊杆内力大小见图9,在成桥状态下斜吊杆内力与设计内力见图10。

图9 各工况斜吊杆内力/kN

图10 不同状态斜吊杆内力/kN

由图10可知,模拟计算成桥状态和设计成桥状态下最大内力的斜吊杆编号都是DG4,在有限元模拟计算下,成桥状态时斜吊杆最大内力为1 061.12 kN, 设计斜吊杆成桥内力最大为1 267.0 kN,与设计值相差16%,计算结果误差较小,为保证在桥梁正常工作时各斜吊杆都在安全范围内,因此,应该合理调整DG4、DG11斜吊杆的初拉力。

3 结语

(1)在结构有限元模型建立后要结合实际施工中出现的误差对各参数进行修正,避免在指导施工时出现较大误差,影响施工的正常进行。(2)在测试桥梁斜拉索内力时要注意对斜拉索的边界条件以及长度进行综合考虑,对于短拉索采用频率法计算得知的斜拉索内力误差较大,所以在计算后要对其加以修正。(3)针对Midas在不同施工阶段计算的结构具体内力和位移进行分析,并计算得到结构施工各关键阶段位移与应力均能满足要求,总体施工控制效果良好。