RCV 上充泵油密封优化改进分析

田 涛,卢家良,陈锦裕,李 宏

(福建福清核电有限公司,福建福州 350318)

0 引言

某核电厂3/4 号机组设置3 台上充泵,其中1 号泵为备用泵,在切泵时启动;2 号泵与3 号泵相互切换运行。自运行以来,3/4 号机组的2/3 号上充泵驱动端轴承室频繁出现油位低需紧急补油情况,4 台泵的补油频率约为1 周1 次,这对运行与维修人员带来了极大干扰。经现场检查发现,驱动端轴承室的两油封仅靠近机封侧的油封存在漏油情况,靠近联轴器侧的油封则无此情况。

该核电厂3/4 号机组的6 台上充泵均为RHM100型12 级卧式单吸离心泵,其驱动端为径向滚子轴承,采用稀油自润滑,油封为非接触式迷宫密封。

1 油封

1.1 常用油封

轴承密封一般采取两种形式的密封,即接触式油封和非接触式的迷宫密封。最常见的接触式油封有唇形密封,其基本工作原理为:挠性密封元件(皮革、橡胶、聚四氟乙烯等)与旋转轴形成过盈配合,油封唇部和轴之间的接触面同时并存干摩擦、边界润滑和流体润滑摩擦[1]。在干摩擦状态下油封密封性最好,但油封唇的磨损严重;流体润滑摩擦下油封唇磨损最小,但泄漏量最大;在边界润滑下,油封唇与轴之间形成一层稳定的流体动压油膜,这层油膜除了起润滑作用外还具有密封作用,但对油膜的厚度要求极具苛刻,一般要求为0.002 5 mm,这也导致了该型号油封泄漏故障频发。

该种接触式唇形油封重量轻,耗材少,结构简单,安装腔体结构紧凑,轴向尺寸小,容易加工制造,对设备的振动和主轴的偏心都有一定的适应性。该种油封在高速转轴上使用时,密封唇易发热,当温度超过密封唇的允许温度时其密封效果将大大降低甚至失效,且无法使用于轴向存在热胀冷缩的旋转轴上。

非接触式迷宫式密封广泛应用于汽轮机、燃气轮机、压缩机的轴封以及各种回转机器的油封。其密封机理是轴与壳体之间,带有若干个依次排列的小游隙的凹凸环形密封齿组合,密封齿与轴之间形成一系列节流间隙和膨胀空腔,飞溅的润滑油每通过一道密封齿,必将遇到很大的阻力,从而产生节流效应,使润滑剂的速度不断减弱,减速后的润滑剂顺着密封齿的内侧流淌到环形空腔的下部,然后通过到环形空腔下部的回油孔返回轴承室内,达到防止润滑油外漏的作用。其主要结构形式有直通型迷宫密封、参差型迷宫密封、复合型迷宫密封等[2]。

非接触式迷宫密封的转子和机壳间存在间隙,无固体接触,允许有热膨胀差存在,适应高温、高压、高转速场合,并且结构简单,性能稳定可靠;但该形式密封无防尘功能。

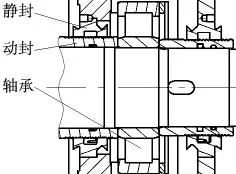

1.2 现用油封介绍

RHM100型号上充泵额定转速为4657 r/min,驱动端轴承处泵轴直径600 mm,表面线速度为14.6 m/s。在该转速下,接触式唇形密封会因磨擦发热无法满足连续运行一个解体周期的使用要求,且该上充泵泵轴在运行时存在向驱动端膨胀的趋势。因此,该泵驱动端轴承室选用了非接触式的迷宫式油封,其结构如图1 所示,主要由动封与静封两个部件组成。动封是在轴套上开设节流槽形成,静封安装在轴承室端盖上,设有1 道积油槽并开设2 个回油孔。泵运转时随轴承旋转被甩起的润滑油沿轴套向外泄漏,经过迷宫密封时被节流,最终汇集于积油槽,通过回油孔回流至轴承室内。

图1 现有迷宫密封结构

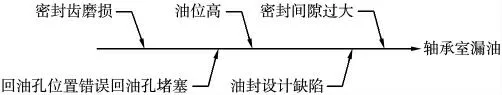

2 缺陷成因

根据现有迷宫油封的结构,列出可能导致漏油缺陷的原因:①迷宫密封的密封齿严重磨损或损坏;②轴承室油位偏高;③迷宫油封与轴的间隙偏大;④安装时,油封回油孔的位置不正确或堵塞等;⑤油封设计缺陷。采用鱼骨图工具分析漏油缺陷的根本原因[3],如图2 所示。

图2 充泵油封漏油缺陷鱼骨图分析

2.1 密封齿磨损因素分析

当油封的密封齿发生磨损时,其节流效果大大降低,影响密封效果甚至失效。现场将上充泵驱动端轴承室解体检查,轴套上的密封齿未见有磨损情况。故可排除密封齿磨损导致漏油的可能。

2.2 轴承室油位高因素分析

该上充泵驱动端轴承室的油位有上限与下限油位。处于上限油位时液面距轴心48 mm,此时润滑油量为545 mL;处于下限油位时液面距轴心56 mm,此时润滑油量为476 mL。油封的动封外径为76.8 mm,静封孔径为77.1 mm;当油位处于上限位时,液面距密封间隙处距离为9.45 mm,静止状态下的润滑油不会直接沿密封间隙渗漏。另检查上充泵紧急补油工单发现1 号泵(只在切泵时作为备用泵启动,其余时间为停运)未出现过紧急补油情况,说明上充泵在停运时无泄漏。

通过以上两点可以排除因油位高导致漏油的可能。

2.3 密封间隙过大因素分析

该上充泵驱动端轴承室油封的动静封尺寸,动封77.1 mm,静封76.8 mm,配合间隙(单边)0.15 mm;迷宫密封间隙一般取值0.25~0.5 mm,而该上充泵迷宫间隙为0.15 mm,其密封效果更佳。

故可排除因迷宫密封间隙过大导致漏油的可能。

2.4 回油孔位置安装错误或回油孔堵塞因素分析

迷宫油封的回油孔正确安装位置应是回油孔处于6 点钟方向,此时能保证积油槽内的润滑油在最低点流回轴承室内。若回油孔堵塞,润滑油无法回流至轴承室,则会沿密封间隙外漏。

现场解体轴承室检查未见回油孔位置安装错误以及堵塞情况。因此可排除由此导致润滑油泄漏的可能。

2.5 油封设计缺陷因素分析

该上充泵驱动端轴承室的两油封与轴承的距离不同,机封侧油封与轴承的距离为9 mm,联轴器侧油封与轴承的距离为20 mm。当轴承距离油封很近时,由于轴承转动,使油获得一定能量而飞溅到密封间隙位置,这种能量将转化为压力,会促进润滑油外漏。由于该上充泵所使用油封的节流槽开设于转动的轴套上,当泵高速旋转时,会促进润滑油沿轴套向外流动。两个因素叠加致使靠近机封侧的油封发生漏油。而靠近联轴器的油封距轴承较远,飞溅的润滑油在到达密封间隙时已回落至轴承室,油封能够起到正常的密封作用。

3 油封优化方案

为解决上充泵驱动端轴承室漏油缺陷,提高关键敏感设备可靠性,降低人员进入辐射控制区频率,减少消缺成本,需对上充泵驱动端轴承室油封进行优化以解决漏油缺陷。优化方案考虑了两个方面的问题:①优化方案简单易实施,对于泵本体的改动尽可能的少;②能够保证密封性,减少润滑油的泄漏量。

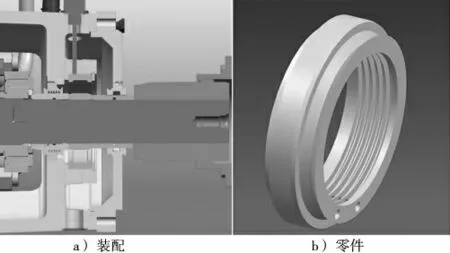

基于以上两点,对上充泵驱动端轴承室的油封进行如下优化:取消原轴套上的节流密封槽,在原静封上开设节流密封槽,并设置回油孔。以上改动均以原密封尺寸为基准,对泵本体结构无改动。改进后的油封效果如图3 所示。

图3 改进后的油封效果

将改进后的油封放置于同型号的上充泵上进行可靠性验证。启泵后经历20 h 的连续运行,期间泵启停次数为10 次,检查驱动端轴承室漏油量为4 滴。驱动端轴承室的上限油位与下限油位之间润滑油容积为69 mL。驱动端轴承所用润滑油为美孚DTE 中级VG46 矿物油,测量1 mL 该牌号润滑油大约为10滴。按照实验时的泄漏率计算,69 mL 润滑油能够满足连续运行3400 h。对改进后的油封进行3 次可靠性验证,其泄漏率基本一致,因此认为改进后的油封可以满足现场上充泵驱动端轴承室的密封要求。

4 结论与建议

经现场检查分析,确定RHM100型号上充泵驱动端轴承室靠近机封侧油封漏油的根本原因,并将原有油封进行改型优化,经试验验证后,新型油封的密封性能能够满足现场使用要求。

对于轴承室的油封设计应考虑油封与轴承的距离,保证润滑油不会直接甩至密封间隙处而引起泄漏。