一种调节阀误差限检测系统设计

曾南强

(国家阀门产品质量检验检测中心(福建))

调节阀又称控制阀, 是一种通过电/液/气来驱动启闭件(阀芯)处在关闭与全开启之间的任何位置,使通路截面积得以改变,用以调节流量、压力或温度等参数的阀门,因此调节阀阀芯的控制非常重要。 工业生产过程涉及流体的产品与调节阀息息相关,一台质量好、性能优的调节阀在整个流体输送过程中发挥着至关重要的作用。 调节阀相关标准中对其控制的相关参数用误差限表示,主要通过基本误差、回差、死区、额定行程偏差及始终点偏差(针对气动调节阀)等参数来衡量一台调节阀控制性能的好坏。 基于阀杆和阀芯作为一个整体,其行程会随着输入信号的改变而改变的状况,笔者开发了一种调节阀阀杆位置可靠性检测系统,以便于评判调节阀误差限的优良程度。

1 调节阀误差限的测量原理

典型的气动调节阀工作原理如下:当信号发生器将电信号传递给调节阀后,调节阀执行机构驱动阀杆上下运动, 当到达电信号对应的位置时,执行机构保持在当前位置,从而改变通路截面积,起到对压力、温度、流量及液位等工艺参数的调节作用。

根据GB/T 4213—2008、GB/T 10869—2008及JB/T 7387—2014等标准对于调节阀误差限的定义, 误差限的测量就是对阀芯位置变化量的测量。 根据上述标准的规定,调节阀行程的测量误差应在额定行程的±0.5%以内,因此,所设计的误差限测量系统应具有精度高、误差小的特点。

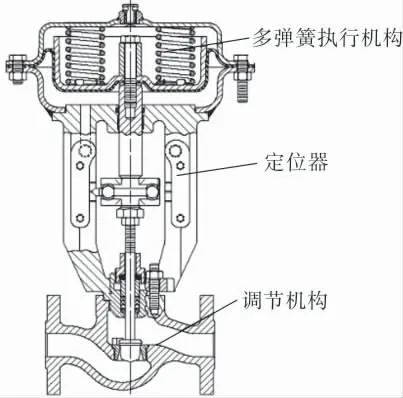

常规误差测量方法为采用游标卡尺测量,以国内型号为ZHBP的调节阀为例(图1),公称通径DN20~DN300 mm对应的额定行程为10~100 mm,测量仪器的误差值不得超过±0.05 mm,理论上精度为±0.02 mm、量程200 mm的游标卡尺就能满足测量要求。 然而,实际测量过程中游标卡尺测量会因阀门结构和人员操作的不确定性造成较大误差, 并且误差值往往超过±0.05 mm的要求,对于结构紧凑的阀门甚至无空间进行测量。 鉴于这种情况,有必要设计一种能够稳定检测误差限的系统,避免调节阀的结构和人为因素影响误差限的检测结果。

图1 ZHBP型气动调节阀阀门结构

2 检测系统的建立和参数的测量

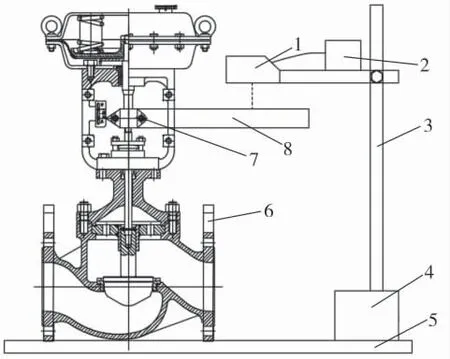

根据调节阀标准的要求建立了如图2所示的调节阀误差限检测系统。

图2 调节阀误差限检测系统结构

系统中各元件的要求为:

a. 系统的各个连接位置应当紧固连接,检测过程中相对位置不得发生变化。

b. 传感器的选型应充分考虑传感器的响应时间、精度以及分辨率等多项参数。 例如,在进行死区测量时, 当输入信号已经使阀门有了响应,而传感器检测不到该变化,导致试验人员继续加大信号直到传感器检测出该变化,那么测得的数据就是传感器的分辨率而非调节阀的死区。

c. 所有误差限的结果都用额定行程的百分比表示。

2.1 基本误差的测量

基本误差就是实际上升、下降特性曲线与规定特性曲线之间的最大极限偏差[1]。

将阀门固定在底座上,阀杆同步装置紧固安装于阀杆上,使得同步装置与阀杆不发生相对运动。 调整磁力座和传感器支架的位置,使得阀杆的整个行程都在传感器的最佳测量范围内。 从信号的0位开始到100%, 将规定的输入信号平稳地按增大方向输入执行机构,测量至少包括信号范围的0、25%、50%、75%、100%这5个点所对应的行程值,并记录下这些值,然后按输入信号减小的方向将信号输入执行机构,记录下同样位置的行程值。重复上述步骤至少3次。将得到的数据代入式(1)计算实际“信号-行程”关系与理论关系之间的各点偏差,取最大值为基本偏差[2~4]:

式中 L——阀门的额定行程;

li——第i点任意一次测量的实际行程;

Li——第i点的理论行程;

δi——第i点的偏差。

死区特性是控制阀中零部件松动引起的一种非线性特性,在输入输出特性上表现为输入与输出存在偏差,该偏差在同一个方向上是一个常数[5]。由于死区特性的存在,测试时将信号平稳地按一个方向改变, 不得任意增大或减小输入信号,以便消除该偏差。

2.2 回差的测量

回差是同一信号上升和下降的两个相应行程之间的最大差值[2~4]。

在2.1节中已经测得了上升和下降信号时的5个行程的位移值,回差用最大差值的绝对值除以额定行程计算得到,该数值用百分比表示。

2.3 死区的测量

死区是输入信号正、反方向变化不一致引起行程有任何可察觉变化的有限区间[1]。 死区的测量应覆盖输入信号范围的25%、50%、75%这3个点以上。 缓慢增大输入信号,当位移的显示值改变时,记下当前的信号值;缓慢地减小输入信号,当位移的显示值改变时, 记下当前的信号值,增大和减小信号的差值占信号范围的百分比就是死区的偏差值[2~4]。

2.4 始终点偏差的测量

始终点偏差主要针对气动调节阀而言,将输入信号的上、下限值分别输入到气动执行机构气室(或定位器)中,待阀杆执行到相应位置时测取相应的行程值,根据式(1)计算始终点偏差[2]。 当调节阀无定位器时,气开式调节阀只需测量始点偏差,气关式调节阀只需测量终点偏差,即通路截面积最小时的状态。 带定位器的调节阀则两者都需要测量。

2.5 额定行程偏差

将输入信号输入执行机构,使阀杆走完全行程,测得该行程值即实际行程,然后确定该行程与阀门额定行程的差值,即偏差[2~4],标准规定实际行程应大于额定行程。 当实际行程小于额定行程时,会直接导致调节阀无法达到最大调节量。

3 检测系统数据产生偏差的原因和不确定度的计算

对于图2所示的这类检测系统, 数据产生偏差主要有以下几种原因。

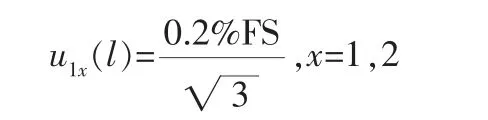

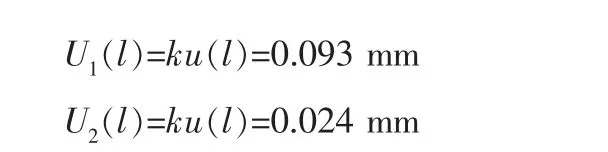

原因1 传感器精度引起的偏差。 笔者建立的检测系统选用型号为ZX-LD100和ZX-LD40的激光型位移传感器来对位移量进行测量。 查阅说明书可知,前者的测量范围是±40 mm,后者的测量范围是±10 mm,传感器的精度是0.2%FS。 两个位移传感器偏差引入的不确定度分量分别为u11(l)和u12(l),以矩形分布估计[6]:

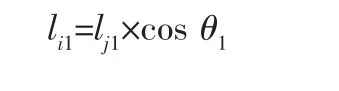

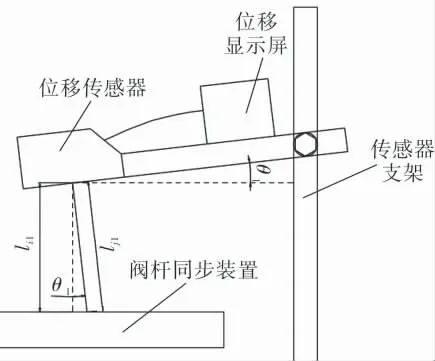

原因2 位移传感器安装不水平产生的偏差,即由于图3中角θ1的存在,系统测得的实际行程lj1不等于理论行程li1。 两者的关系为:

图3 传感器安装偏差示意图

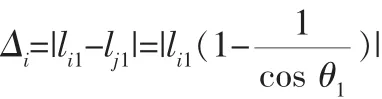

因此, 由位移传感器不水平而产生的偏差Δi为:

由于lj1是理论值, 因此位移传感器与水平夹角θ1的大小直接决定了Δi的值, 使用常规水平仪较容易实现校准θ1至其值小于1°。 同类装置的角度偏差可根据实际使用的角度校准仪的精度进行计算,本设计取θ1=1°,因ZX-LD100和ZX-LD40的测量最大行程分别为80 mm和20 mm, 即两个传感器对应的lj1的最大值分别为80 mm和20 mm。因此由该偏差引入的不确定度分量为u21(l)和u22(l),同样以矩形分布估计[6]:

对于驱动执行机构动作的信号发生器产生的误差不属于该检测系统的误差, 此处不作讨论,为避免其精度带来的影响,要求阀门检验人员进行阀门误差限的检测时应使用精度高于调节阀的信号发生器。

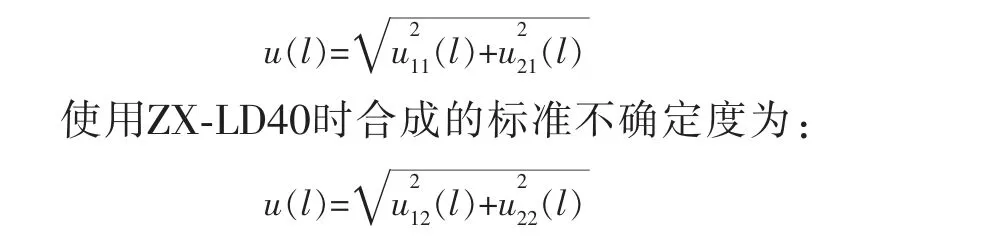

使用ZX-LD100时合成的标准不确定度为:

设定包含因子k=2, 此时两者的扩展不确定度为:

在第1节中, 提到标准规定阀行程的测量偏差应在额定行程的±0.5%以内,因此,ZX-LD100适用于额定行程为18.6~80.0 mm的阀门,ZX-LD40适用于额定行程为4.8~20.0 mm的阀门。

4 结束语

通过建立一套稳定且重复性高的误差限检测系统,较好地避免了传统用游标卡尺测试调节阀误差限带来的数据不稳定和重复性低的弊端,可为日后检验员和阀门安装人员对调节阀的检验和调试提供强有力的技术支撑。 下一步,将会给系统引入工业控制模块,结合信号输入端子进行自动检测和数据的计算,届时可大幅缩短安装前的调节阀测试时间。