轴流式调节阀的设计与试验研究

张玉斌 王虎斌 张向阳

(1.东营港有限责任公司;2.西安航天远征流体控制股份有限公司)

轴流式调节阀是长输管线上重要的调节和安全设施,其作用是减少长输管线输油过程中因管路落差大、意外突然停泵或阀门紧急关断而造成管路超压的情况,避免管线发生破裂事故。 目前,轴流式调节阀主要依赖进口,虽然质量较好,但供货周期长、价格贵,尤其是若售后服务不及时,可能会给企业造成巨大经济损失甚至对国家能源安全造成威胁。 为了降低原油管道工程建设和运营成本,摆脱对进口技术的依赖,势必要开展轴流式调节阀的研制工作。

轴流式调节阀相关文献均以安装使用、故障维护等的研究为主[1~3],不能为轴流式调节阀的结构设计和结构改进提供可靠的理论指导依据。 笔者在对原油长输管线阀门使用要求和现场阀门使用情况充分调研的基础上,按照相关国际标准和规范的要求,完成了一种典型规格轴流式调节阀的设计、研制并进行了试验,摸清了产业化工艺路线,为后续产品的系列化和产业化打下了坚实的基础。

1 结构设计

1.1 主要技术指标

轴流式调节阀主要技术指标如下:

公称通径 DN450 mm

压力等级 CL600

使用介质 原油

泄漏等级 IEC 60534 Ⅴ

固有流量特性 近似等百分比

额定流量系数 3 600

驱动方式 气动

1.2 工作原理

轴流式调节阀通过阀芯与阀笼之间相对流通面积的改变,来实现对介质压力、流量的调节。调节时,介质从阀门入口进入阀体内腔,经流线型导流罩的疏导作用将流体引入环形流道。 当调节管道流量或压力时,给执行器施加4~20 mA 控制信号, 执行器带动阀杆通过斜齿条传动机构,使阀芯组件左右往复运动,进而改变阀笼上的流通面积,最终达到调节管路流量或压力的目的。

1.3 设计方案

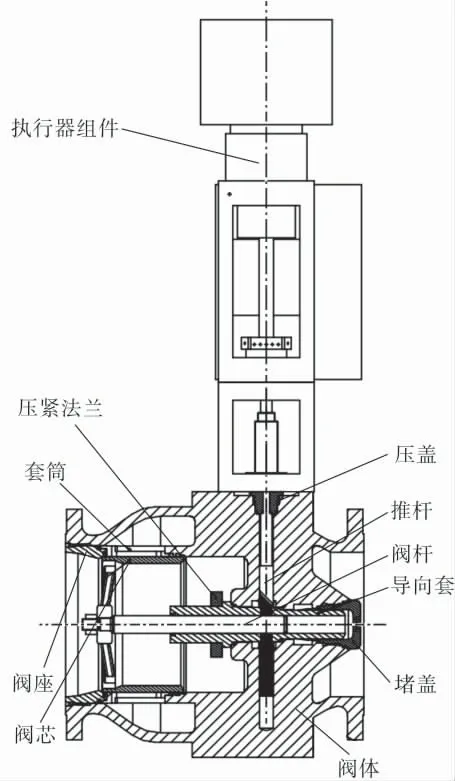

轴流式调节阀主要由阀体、 阀芯、 阀杆、推杆、套筒、导向套、压盖、压紧法兰及执行器组件等组成,其整体结构如图1 所示。

图1 轴流式调节阀整体结构

1.4 结构特点

1.4.1 轴流式流道设计

轴流式调节阀阀体内腔是轴向对称的直线型流道,采用整体铸造成型,阀笼和阀芯在阀体内腔沿阀体轴向放置, 流体在通过调节阀的过程中流向改变较为平缓,流动阻力小,通流能力强[3],完全避免了间接流和不必要的流向改变,降低了噪音、减少了紊流的形成。

1.4.2 阀芯压力平衡结构设计

阀芯端面设有平衡孔,使阀芯内、外压力平衡, 可以减小介质作用在阀芯上的不平衡力,不易引起阀芯的振荡,使用规格相对较小的执行机构就能满足使用要求。

1.4.3 阀内运动部件的表面处理

轴流式调节阀内件中,推杆、阀杆、阀芯及导向套等需具有较强的耐磨性、耐蚀性,且要求摩擦系数小。 原油介质的腐蚀主要为硫化氢腐蚀,因此阀内零部件的表面处理需提高相应的抗腐蚀性能。 采用可控离子渗入 (Programmable Ion Permeation,PIP)技术,对推杆、阀杆、阀芯及导向套等运动件进行表面处理。

2 关键结构设计

2.1 自紧式阀座密封结构

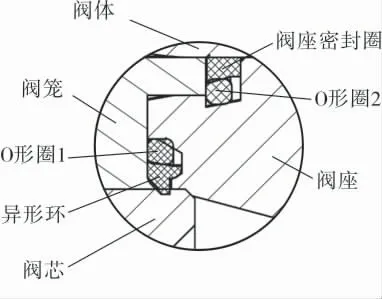

轴流式调节阀阀座密封要求高,在使用过程中应具有耐冲刷、 耐腐蚀及良好的密封性等特性,笔者采用了组合式径向软密封结构和特殊设计的密封沟槽结构(图2)。 弹性O 形圈在介质压力作用下, 尤其是环形间隙两侧压差增大时,在有限的空间内,弹性O 形圈产生变形,压迫异形环沿径向方向向内收缩,夹固在凹槽底与阀芯之间,实现密封。 经试验,该结构可实现阀座关闭零泄漏。

图2 阀座密封结构

2.2 90°角式传动机构设计

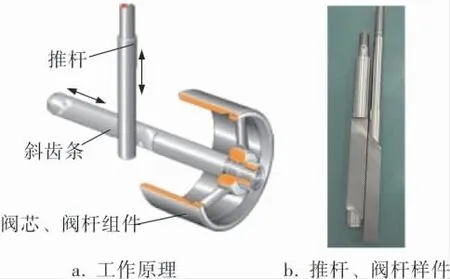

传动机构的作用是将执行器输出的竖直方向的运动转化为阀杆、阀芯水平方向的运动[4]。推杆与阀杆构成一个90°的角式传动机构, 推杆与阀杆上的45°斜齿条相互啮合,推杆上下传动,带动阀杆和阀芯在全行程上左右运动。 斜齿条承载能力大、传动平稳、传动精度高,且传动过程中噪音小。 图3a 为轴流式调节阀传动机构工作原理,图3b 为推杆、阀杆样件。

图3 90°角式传动机构

3 仿真计算

3.1 阀体强度分析

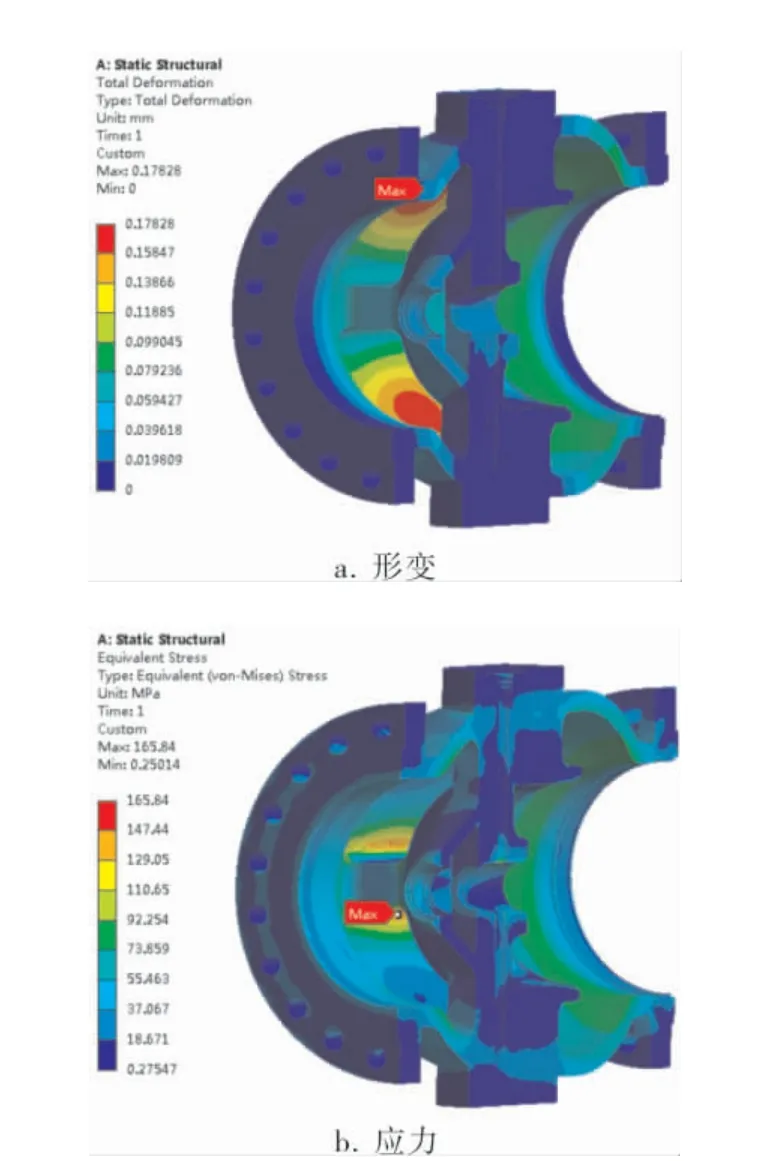

阀体强度是阀门承压的关键参数, 运用ANSYS 软件对阀体强度进行分析,阀体内腔压力设置为15 MPa,计算阀体的形变和应力。 图4 为轴流式调节阀阀体强度计算云图。

图4 轴流式调节阀阀体强度计算云图

结果表明,阀体的最大形变约为0.17 mm,位于两加强筋的连接处;应力最大约为165.84 MPa,位于加强筋与阀体的连接处。 经分析,最大形变和最大应力均符合GB/T 17213—2015《工业过程控制阀》、GB/T 4213—2008 《气动调节阀》 的要求,阀体强度满足要求。

3.2 阀芯刚度分析

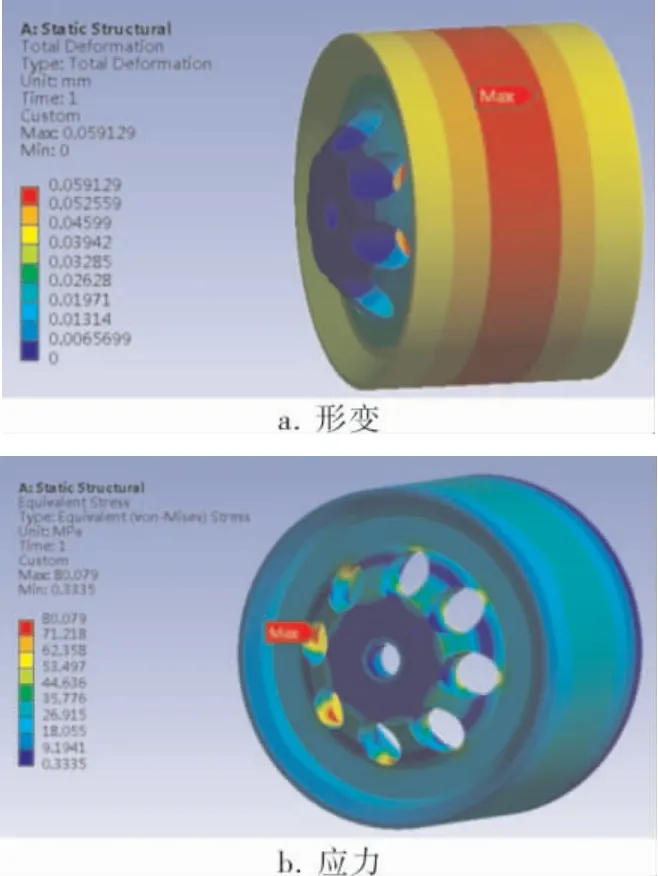

阀芯刚度是阀芯结构设计的关键参数,运用ANSYS 软件对阀芯刚度进行仿真分析,阀芯外圆面设置压力为10 MPa, 计算阀芯的形变和应力。图5 为轴流式调节阀阀芯刚度计算云图。

图5 轴流式调节阀阀芯刚度计算云图

结果表明,阀芯的最大形变约为0.05 mm,位于阀芯的中间位置;应力最大为80.08 MPa,位于阀芯平衡孔连接处。 经分析,最大形变和最大应力均符合GB/T 17213—2015《工业过程控制阀》、GB/T 4213—2008《气动调节阀》的要求,阀芯刚度满足要求。

3.3 流场计算

利用实体建模软件建立了DN450 mm、CL600 轴流式调节阀的流道模型[5~8],得到了阀门10%~100%各开度下的流道模型。 入口段管道与出口段管道部分均根据相关标准进行了延长,入口段延长2 倍的阀门公称通径,出口段延长6 倍的阀门公称通径。

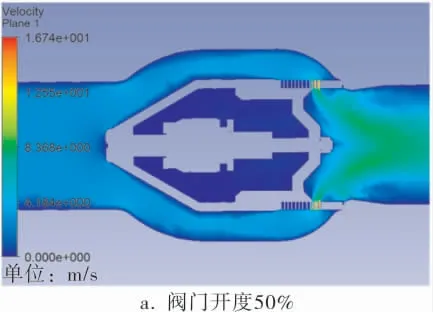

运用CFD 仿真软件对轴流式调节阀内流道模型进行仿真[9~12],设置入口压力为1.0 MPa,出口压力为0.9 MPa, 介质为水, 分别计算了阀门10%~100%共10 个开度下的流量系数(表1)。 阀门开度为50%和100%的速度场云图如图6 所示。

图6 不同阀门开度下的速度场云图

表1 轴流式调节阀流量系数

分析轴流式调节阀流道速度场云图可知,在小开度时,节流比较明显;在大开度时,流场比较均匀、稳定。

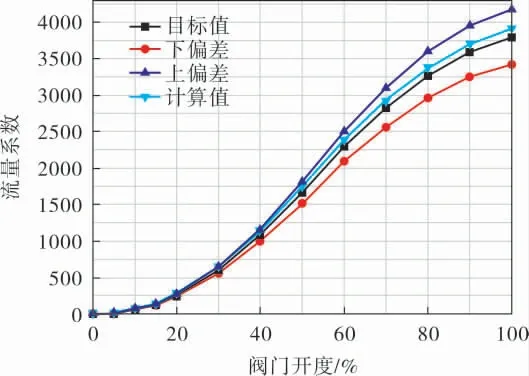

根据GB/T 17213.10—2005 《工业过程控制阀 第2-4 部分:流通能力 固有流量特性和可调比》实际固有流量特性与制造商规定的固有流量特性之间的允许偏差, 计算了固有流量特性上、下偏差,拟合了图7 所示的曲线。

图7 轴流式调节阀流量系数曲线

经分析,阀门流量特性曲线基本呈近似等百分比特性,且均包容在固有流量特性上、下偏差范围内,满足设计要求。

4 试验研究

为充分考核经PIP 表面处理过的零件的耐原油腐蚀性、耐磨性等特性,开展了介质相容性试验。 将经PIP 表面处理的样件浸泡在原油介质中,并置于一密闭工装容腔内,保持试验状态为恒温50 ℃,持续30 天,对介质相容性进行试验考核,相容性试验照片如图8 所示。

图8 介质相容性试验

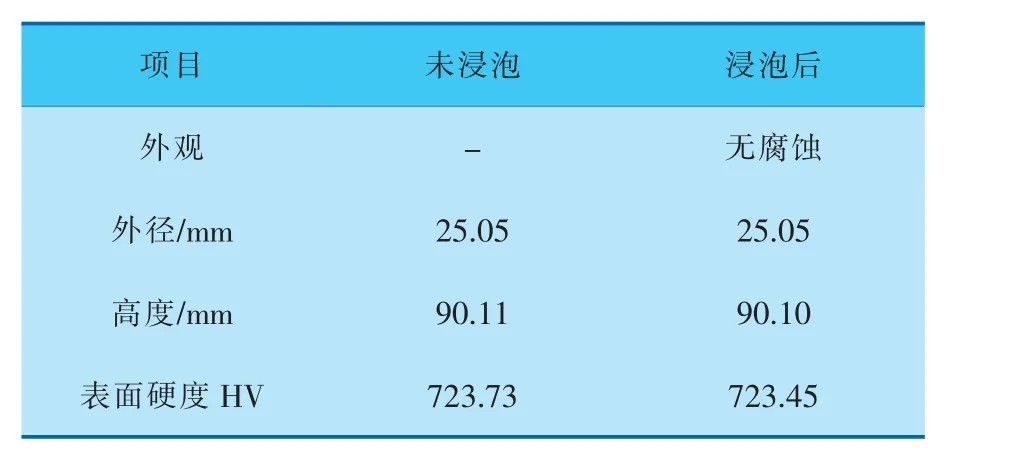

对浸泡后的PIP 样件进行外观检查和尺寸测量,并对其外观、尺寸和硬度与浸泡前进行对比,结果列于表2。

表2 测试结果对比

试验结果表明,在原油介质中,经PIP 表面处理的样件各项性能参数相容性良好,可保证阀门在原油工况下正常、可靠工作。

5 结束语

研制的轴流式调节阀在流线型流道结构、平衡式阀芯结构及阀内动密封等方面进行了优化设计,采用了自紧式阀座密封结构、90°角式传动机构、阀内件零件表面PIP 处理等关键技术。 通过试验、验证,结果表明所设计的轴流式调节阀技术性能符合相关标准的要求,可为长输油管线轴流式调节阀的结构设计和结构改进提供可靠的理论指导依据。