基于机理建模的碳三加氢反应器先进控制研究

董泽旭 赵 众 张江淮

(北京化工大学信息科学与技术学院)

丙烯是一种重要的基础化工原料,进一步加工可以获得大量的化工产品。 目前,工业中丙烯生产是在乙烯装置中,将脱丙烷塔送来的物料在催化剂的条件下通入适量氢气, 脱除甲基乙炔(MA)和丙二烯(PD)到一定标准以下[1]。 由于影响反应的变量较多,实际的工业生产中不允许使用阶跃测试, 也不能使用传统的辨识方法建模,笔者选择机理建模的方法构建反应器模型。 碳三加氢反应器中发生的反应存在于气液固三相之间,对它进行机理建模就要用到传质、传热原理,通过质量守恒和能量守恒结合反应动力学的知识确立模型结构,采集现场工业生产数据进行模型辨识。

除此之外, 现场的工艺要求有时会有所不同。 为了符合产品的标准,需要选择一种分区域的操作方法, 根据出口MAPD浓度变化分区域建立模型,再设计相应的控制器,保证工业产品生产,避免氢气的浪费,提高催化剂的选择性。

1 碳三加氢反应器的机理建模

1.1 碳三加氢反应器的工艺

碳三加氢反应器是用来将碳三馏分中的甲基乙炔和丙二烯加氢生成丙烯和丙烷的反应器。将来自高压脱丙烷塔的产品——含有MAPD的液相物料和氢气通入反应罐内与钯基催化剂接触反应,出料部分汽化,流出物先进入MAPD转化器中间冷却器进行冷却,再进入分离罐,在分离罐处分为两股,其中一股被抽出在循环冷却器中用18 ℃的丙烯冷剂进行冷却, 用于稀释新鲜进料;另一股则送往甲烷汽提塔[2]。

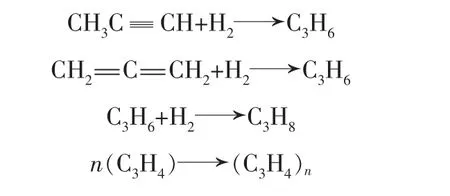

碳三加氢反应器中发生的化学反应主要有:

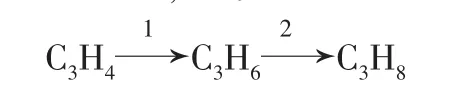

前两个为主反应,后两个为副反应。 前3个式子可以视为串联反应,即:

以上过程为放热级联反应,尽量促进主反应碳三加氢生成丙烯的反应,抑制其他副反应的发生, 提高丙烯产品的回收率和催化剂的选择性,避免通入过量氢气,导致催化剂生命周期缩短的现象发生[3],其工艺流程如图1所示。

图1 碳三加氢反应器工艺流程

1.2 传质原理与质量守恒

机理建模是在反应机理的基础上确立模型结构。 对于H2而言,一般在固体催化剂表面与接触的液体发生反应,在考虑传质的时候主要考虑气液两相。 借助微元体进行分析(图2)[4],其中V表示微元体,Z1、Z2表示相界面,Ci表示i组分的浓度。

式中 a、b——与氢气和MAPD的性质有关,通常视为固定的常数;

Ei——主反应和副反应的活化能,kJ/mol;

k0i——指前因子,是与原料性质、组成以及催化剂活性等相关的函数;

ki——i组分的反应速率常数;

R——在计算活化能时通常被看作常数,8.314;

Ri——i组分的反应速率,kmol/h;

t——反应器运行时间,s;

T——温度,K;

z——与反应器入口间的距离,m。

微元体内各组分的浓度随时间的变化可以表示为:

式中 G——反应器进料总量的质量,kg;

u——物料沿反应器流动时的体积,m3;

ρGS——进料反应混合气体的平均密度,kg/m3。

假定在一稳态时刻,催化剂活性、各分段内温度一定,则:

根据上述方程可以得到各物质的微分方程。为了建立能反映出反应器工业过程的数学模型,需要利用数学知识对微分方程进行适当的转化。先将它转化为差分方程的形式,然后在工作点对它进行线性化。经过处理后,可以将出口MAPD浓度写成如下形式:

其中,C[MAPD]out表示出口MAPD的浓度;T0表示反应器入口温度;Ti表示i床层的温度,i=1,2,3;C′(1×3)、D′(1×2)、F′(1×1)都表示待 辨识 的系 数向量。

除此之外, 结合催化剂选择性的计算公式,可将催化剂选择性SE表示成与式 (1) 相似的形式:

其中,apo为出口丙烯摩尔百分数;a′pi为入口丙烯摩尔百分数;b′MAPDi为入口MAPD摩尔百分数;bMAPDo为出口MAPD摩尔百分数。

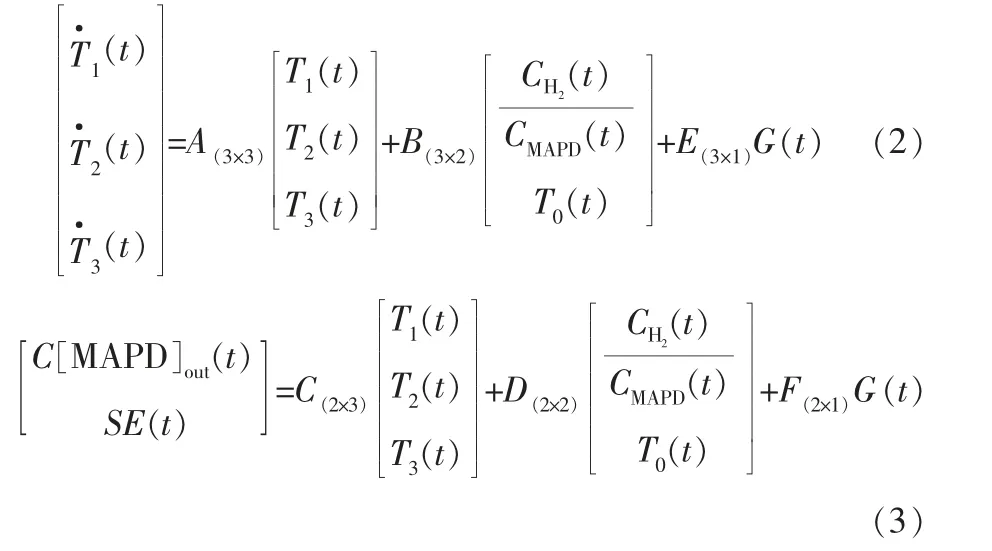

至此可以得到反应器的输出方程:

其中,C(2×3)、D(2×2)、F(2×1)表示待辨识的系数向量。

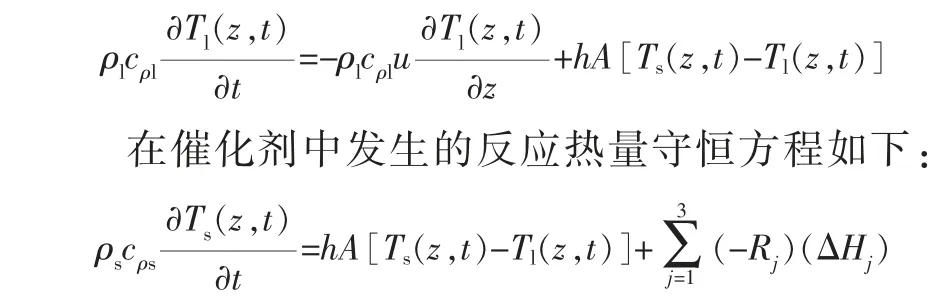

1.3 传热原理与能量守恒

在流体中发生的反应热量守恒方程如下[5]:

式中 A——催化剂的比表面积,m2;

cρl——反应器中反应物的平均比热,kJ/(kg·℃);

cρs——催化剂的平均比热,kJ/(kg·℃);

h——相间传热系数;

Tl——流体的温度,℃;

Ts——催化剂的温度,℃;

ρl——反应器中反应物的平均密度,kg/m3;

ρs——催化剂的平均密度,kg/m3;

ΔHj——主副反应的反应热,kJ/kmol。

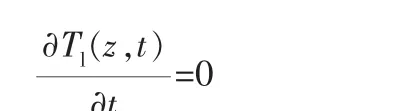

为了简化方程,不考虑热量的散失,则热量守恒方程与质量守恒方程相似。 同样地,假定稳定状态下,对于流体可以得到:

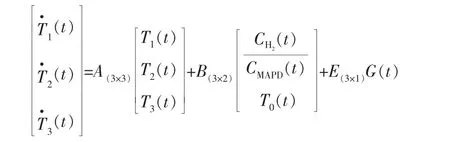

使用与1.2节相同的方式对上述方程进行处理,得到状态方程如下:

其中,A(3×3)、B(3×2)、E(3×1)表示待辨识的系数向量。

1.4 反应器状态空间模型辨识

根据1.2、1.3两节内容确定了某石化烯烃厂的大型碳三加氢装置的状态空间模型如下:

在进行模型辨识时,了解到现场存在另一个实际问题, 当下游产品送去生产聚合级丙烯时,对出口MAPD浓度的要求要远小于生产化学级丙烯时的浓度要求。 因此,为了达到尽可能节省原料氢气的目的,在采集现场数据的时候分别选取了 出 口MAPD 浓 度 控 制 在200ppm、350ppm 和750ppm(1ppm=10-6)左右工况时的相应数据,采用了分工况建模的方法辨识出了3组模型参数,下面以出口MAPD浓度控制在200ppm工况为例进行说明。

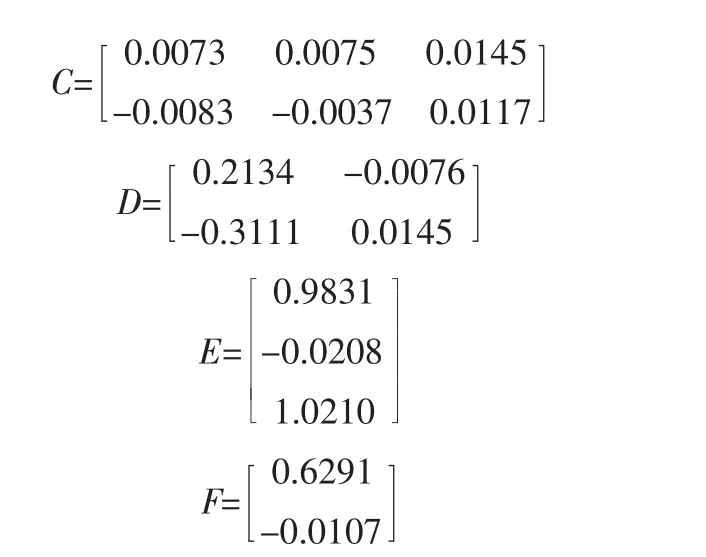

200ppm下模型辨识参数如下:

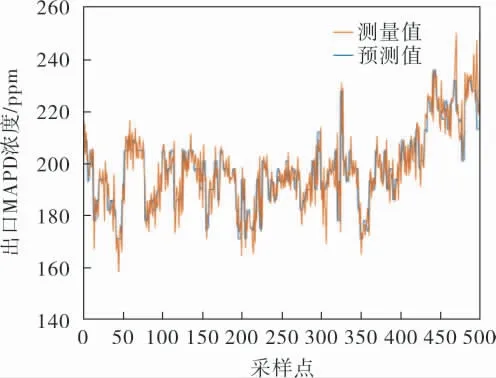

辨识使用的数据是从现场PKS(Process Knowledge System)采集到的10 000个点的床层三段温度和相对应时刻的入口温度、 出口MAPD浓度、入口氢炔比和入口总进料量。 分别通过相同时刻反应器出口MAPD浓度的预测值、 测量值和催化剂选择性预测计算值和测量计算值进行对比,验证模型的准确性。

碳三加氢反应器在运行过程中会受到外界因素的影响,如测量传感器故障或是人工操作不当等,这些影响会使反应器运行状态脱离理想工况,如果根据这种模型设计控制器就会影响控制器的效果,因此在进行模型辨识的时候首先应当选择合适有效的数据。针对200ppm浓度的反应器模型, 在辨识前将出口MAPD浓度测量值大于230ppm或小于170ppm相应时刻的变量数据从总辨识数据中去除。

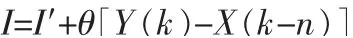

除此之外,在辨识模型参数后将模型预测数据与现场仪表测量数据进行校正, 校正方法如下:

其中,I为校正后的数据;I′为校正前的数据;θ为常数,其值越大矫正的作用越强,大小视现场情况而定;Y(k)为当前色谱测量值;X(k-n)为模型预测值。

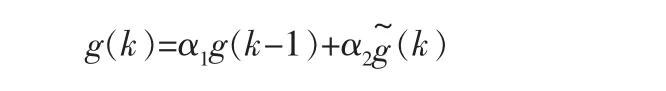

还可以对数据进行滤波处理, 滤波原理如下:

其中,g(k)表示滤波后数据。 g(k-1)表示上一时刻滤波后数据。 g~(k)表示当前时刻测量值。α1、α2表示滤波系数,α1+α2=1,α1越大说明真实值与上一时刻的值关联度越大,滤波的作用就越明显;α2越大则说明滤波后的数据与测量值基本相同。

对碳三加氢反应器模型进行辨识并依据上述方法进行校正,对比结果如图3、4所示,其中图3为校正前出口MAPD浓度测量值与预测值对比,图4为校正后出口MAPD浓度测量值与预测值对比。

图3 校正前出口MAPD浓度测量值与预测值对比

图4 校正后出口MAPD浓度测量值与预测值对比

通过对比可以看出,经过校正后的200ppm浓度下预测模型已经满足设计控制器的要求,可以在此基础上设计控制器。

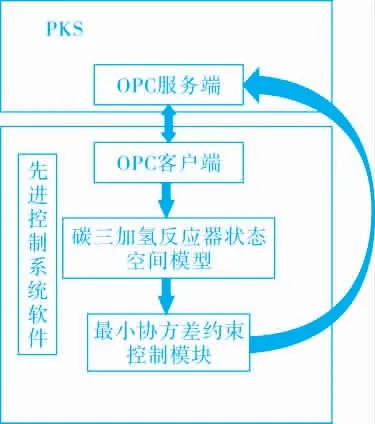

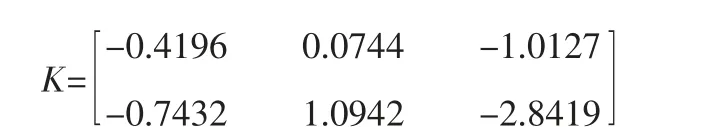

2 最小协方差约束控制

针对线性状态空间系统,Chmielewski D J和Manthanwar A M对最小协方差约束问题进行了深入研究[6],在文献中将系统的输出方差作为目标函数和约束,通过最小化这个目标函数来求得控制效果较好的状态反馈控制律K。 根据碳三加氢反应器状态空间模型,在输出方差的基础上加入输入方差的约束,重新构造目标函数。 这样可以使目标函数通过加权,同时考虑系统输入方差和输出方差[7]。

用n和m分别表示系统输出和输入的个数;hi表示系统输出方差的加权值;rj为系统输入方差的加权值;Σx为系统的状态协方差矩阵;Σy为系统稳态时输出协方差矩阵;Σu为系统的输入协方差矩阵;εj和δi则分别表示Σu和Σy对角线上第j和第i个元素;Σw为均值为0的系统高斯噪声的协方差矩阵;K为需要求取的状态反馈控制律;φi和φj都表示维数匹配的单位阵;A、B、C、D、E、F分别表示系统状态空间模型结构中的参数矩阵;w表示维度匹配的单位阵。

该问题可描述为:

其中,式(4)为系统的目标函数;式(5)为根据Lyapunov函数得到的保持系统稳定的条件;通过式(6)可以计算出系统输出协方差矩阵对角线上的第i个元素;通过式(7)可以计算出输入协方差矩阵对角线上的第j个元素;式(8)、(9)则给出两个协方差矩阵的两个上界,yi2、uj2分别表示输出、输入的方差。 将上述问题转化成线性矩阵不等式的形式。

假定∃W和X≥0时,下述优化问题有解:

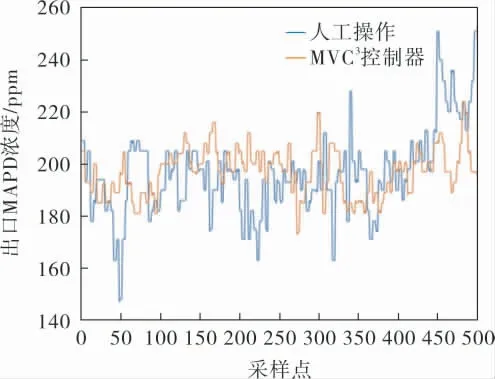

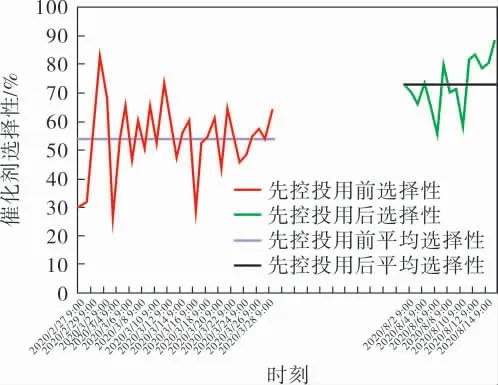

其中Yi、Uj分别表示输出和输入协方差;W为适当维数的单位矩阵;X表示状态协方差矩阵;那么,K=WX-1为线性状态空间系统满足Σx 求解上述优化问题可以得到最优状态反馈控制律。 但是,在解决实际问题时,并不是所有情况都有可行解,原因主要有两点:一是对系统输出和输入的约束,也就是它们的方差上界应当根据实际工程经验来选择;二是建立的数学模型不够精准,没有达到设计控制器的要求。 为了验证笔者所设计的先进控制系统的可行性,以某石化烯烃厂的碳三加氢反应器为被控对象,进行了工业应用测试。 先进控制系统软件要做的工作主要是通过OPC客户端与PKS的OPC服务端进行通信, 从而采集和发送实时数据,实现数据的交互。 采集到实时数据后,根据状态空间模型设计的最小协方差约束控制分析计算出u(t)=Kx(t),即控制参数氢炔比和入口浓度,然后将值写入OPC服务器端, 再由它传给PKS上的控制点,从而实现控制。 图5是碳三加氢反应器先进控制系统功能实现的原理框图。 图5 碳三加氢反应器先进控制系统功能实现的原理框图 借助MATLAB中LMI工具箱求解得到状态反馈控制器参数K。 200ppm浓度下相应的控制器参数如下: 图6为控制器控制出口MAPD浓度与人工操作的对比,蓝色曲线表示由操作工手动调节氢炔比时500个出口MAPD浓度测量值,红色曲线表示投用最小协方差控制方法(MVC3)控制器后500个出口MAPD浓度测量值。对于手动调节,当工艺要求反应器出口MAPD浓度在200ppm左右时, 有时会低于理想值,主要原因是人工手动调节会存在一定的滞后,为了保证出口MAPD浓度达到要求,通入过量的氢气,造成过加氢现象发生,这样既浪费了部分原料氢气,还会导致产生绿油,并附着在催化剂表面, 影响催化剂的选择性和活性;当其测量值高于理想值时,主要原因是通入氢气量不足, 导致出口MAPD浓度不符合工业生产要求。 以上两种现象都是工业生产中不愿意看到的。 另外,实际操作中,操作人员没有对入口温度这一操作变量进行合理有效的控制,仅靠对氢炔比的调节难以达到理想的控制效果。 图6 控制器控制出口MAPD浓度与人工操作的对比 通过上述分析,当碳三加氢反应器投用MVC3控制器后, 能更好地将出口MAPD浓度控制在理想值范围内,投用了基于该控制器的先进控制系统既保证了化工生产过程对出口MAPD浓度指标的要求,又节省了人工成本,避免了原料氢气的浪费,还大幅提高了催化剂的选择性。 碳三加氢先进控制系统投用测试一段时间后, 采集数据与投用前进行对比, 结果如图7所示。 该图分别显示了3月和8月催化剂选择性的变化趋势,从中可发现先进控制系统的投用显著提升了催化剂的选择性。 在相同反应器、催化剂和进料组成条件下,该先进控制系统可将催化剂的平均选择性从3月的53.7%提升到8月的73.0%,提升19.3%,先进控制系统优化效果明显。 图7 催化剂选择性变化对比 针对碳三加氢反应器缺少先进控制的现状,笔者基于传质、传热、质量守恒、能量守恒和反应动力学原理进行分析,运用机理建模和最小二乘辨识的方法, 分3种工况建立了反应器的线性状态空间方程,对反应器出口MAPD浓度实现了软测量,克服了测量滞后的难题。 根据某石化烯烃厂DC402反应器的实际情况,为了能够同时考虑到输入和输出的约束, 选择使用MVC3的控制方法设计控制器。 该控制器投用后,不仅代替了人工手动调节, 避免了反应器长期处于过加氢状态,还为反应器切换工况生产提供了一种自动化的方法。 从200ppm浓度下的测试结果来看,该先进控制系统的应用大幅节省了人工成本,减少了原料氢气的浪费, 有效地提高了催化剂的选择性。3 工业验证

4 结束语