葡萄株间除草机精准避障控制系统优化设计与试验

徐丽明,赵诗建,马 帅,牛 丛,闫成功,卢彩云

葡萄株间除草机精准避障控制系统优化设计与试验

徐丽明,赵诗建,马 帅,牛 丛,闫成功,卢彩云

(中国农业大学工学院,北京 100083)

现有篱架式栽培葡萄双边作业株间自动避障除草机避障系统采用开关控制避障动作,由于避障行程固定,无法根据障碍物位置精确控制避障动作行程,导致除草效果不佳。针对上述问题,该研究在先前研究的基础上,依据仿形控制原理对避障控制系统进行优化,设计一种由避障信号采集部分、程序控制部分、液压执行部分、避障监测反馈部分等组成的精准避障控制系统。基于精准避障工作要求,确定避障动作闭环控制方案;优化液压回路结构,液压与电控结合实现精准避障控制;对精准避障控制程序进行静态标定和PID参数整定;利用Recurdyn对障碍物呈直线排列状态下除草机的精准避障作业进行模拟仿真,并通过分析除草刀盘运动轨迹选取较优除草刀盘转速;以机器作业速度为试验因素,除草作业覆盖率和果树损伤率为评价指标进行田间试验。试验结果表明,当机器作业速度为380 mm/s时,除草作业覆盖率与作业效率综合效果最佳,试验得到平均除草作业覆盖率为93.97%,较先前研究提高4.39%,果树损伤率为1.92%,除草机可良好实现避障除草作业。该研究可为果园株间除草机的进一步优化提供参考。

农业机械;机械化;精准避障;PID控制;株间除草机;优化设计

0 引 言

在葡萄种植过程中,杂草生长与葡萄抢夺资源,导致植株病虫害问题加剧,品质降低,产量减少可达10%~20%[1]。为保证葡萄有较高的品质,葡萄园杂草清除是至关重要的环节[2-3]。现存除草技术可分为两大类:化学除草与非化学除草[4]。施用除草剂是化学除草的主要形式,具有高效方便、除草效果较好等优点。但长期使用除草剂会对作物产生药害,对环境造成污染,并且会使杂草产生抗药性[5-8]。非化学除草技术中的机械除草能够实现绿色除草,提高作物质量,同时对作物、环境无污染[9]。行间除草发展较为成熟,由于株间除草作业为非连续区域,识别和定位难度较大,作业时容易误伤植株,株间除草研究进展缓慢[10-11]。因此,根据葡萄树干和篱架的位置信息,在避免损伤葡萄植株的前提下,实现除草部件精准仿形避障是发展株间除草的关键。

国内外对于株间机械除草技术展开了深入的研究,现已将自动化、智能化以及现代信息技术运用到现代农业果园除草机上[12]。波兰JAGODAJPS生产了一款人工操纵手柄调整除草装置与果树的相对位置,实现避障除草作业的除草机,但其对工人技术要求较高,且工作效率较低[13]。意大利AEDES与ARRIZZA公司生产的果园株间自动避障除草机,其除草装置多样,可实现一机多用,但其机具较大且株间除草作业覆盖率较低[14]。Norremark[15-16]研究了一款采用GPS定位技术实现障碍物识别、避障路径规划的株间除草机,除草作业覆盖率、避障率良好,但总体受限于GPS精度和使用成本。Cordill等[17]研究了一种采用光电传感器检测玉米植株的自动避障玉米株间除草机,但传感器检测准确度会受作业环境、植株外形的影响,进而导致株间除草作业覆盖率降低。国外针对株间除草机械的研究较为成熟,但无法针对障碍物位置进行仿形避障,且机具较大,并不适用于中国传统果园株间除草作业[18]。张斌[19]研制了一种果园自动让树除草机,通过机械感应触杆受力变化控制压力控制阀响应,实现避障除草作业,可同时除去行间、株间的杂草,但其株间除草作业覆盖率有待提高。刘玉洁等[20]将物联网技术、无线传感网络节点定位技术应用到除草机智能化设计中,避障效果良好,但避障准确率受限于自主定位和导航精确性。张朋举等[21-22]研究了八爪式机械株间除草装置,基于LabVIEW设计了控制系统,但控制系统存在响应缓慢、理论与实际动作行程不一致等问题,除草效果较差,并容易对植株造成伤害。何义川等[23]研究了葡萄园避障除草机,通过避障传感器感应障碍物信号,控制株间避障除草作业,可使行间、株间杂草得到有效清除,但其避障行程固定导致株间除草作业覆盖率较低。朱站伟等[24]设计了果园株间除草自动避障装置,避障杆触碰障碍物受力转动过程中触碰电磁换向阀响应,进而触发避障动作。一次作业即可完成疏松行间表层土壤,清除行间杂草、株间杂草等多道工序,功率消耗大且株间除草效果不佳。本团队先前研究了一种篱架式栽培葡萄双边作业株间自动避障除草机,避障控制系统通过位移传感器采集障碍物信号,并采用开关控制液压缸动作,具有一定除草效果,但由于避障行程固定,无法根据障碍物位置精准控制避障动作行程,导致植株周围存在的未除杂草面积较大,株间除草作业覆盖率可进一步提高[25]。

针对上述问题,该文在先前研究篱架式栽培葡萄双边作业株间自动避障除草机整体结构的基础上,拟设计一种葡萄株间除草机精准避障控制系统,依据仿形控制原理,确定由避障信号采集部分、程序控制部分、液压执行部分、避障监测反馈部分等组成的闭环控制方案,优化设计液压系统回路结构。拟通过静态程序标定试验和PID参数整定,实现精准避障控制系统根据障碍物位置精确控制避障动作行程,使除草刀盘围绕障碍物快速、稳定的避障作业,并在最优PID参数组合下,以机器作业速度为试验因素,除草作业覆盖率和果树损伤率为评价指标进行田间试验,在实现自动避障功能的同时提高除草作业覆盖率、避免果树损伤。以期为果园株间机械除草技术的发展提供参考。

1 精准避障控制系统设计

1.1 葡萄株间避障除草机整体结构

葡萄株间避障除草机整体结构如图1所示,主要包括机架、液压系统、电控系统、上下仿形机构、行宽调节机构、仿形地轮和避障除草机构。避障除草机构由避障信号采集部分、液压执行部分、避障监测反馈部分和除草刀盘等组成。

1.2 精准避障控制系统设计原理

本团队先前研究的避障控制程序采用开关控制避障动作,避障动作行程固定在液压缸最大行程,当作物植株位置不呈直线排列时,无法实时根据障碍物位置精准控制避障动作行程,除草机避障作业时存在空行程(实际动作行程—理论动作行程)作业,导致植株周围存在的未除杂草面积较大,株间除草作业覆盖率可进一步提高。

本文提出一种由避障信号采集部分、程序控制部分、液压执行部分、避障监测反馈部分等组成的精准避障控制系统,通过避障信号采集部分实时采集作物的精确位置,并将位置信号传递给程序控制部分,经程序计算得出理论动作行程信号,进而控制液压执行部分的动作行程大小与动作速度,同时避障监测反馈部分实时监测液压执行部分实际动作行程,反馈至程序控制部分与理论动作行程对比做差,进而对实际避障动作进行精确调整,形成闭环控制系统,实现避障除草作业的精准控制。避障信号采集部分、液压执行部分、避障监测反馈部分之间对应关联式的具体设计内容见下文。

如图2a所示,触杆旋转中心与避障信号采集位移传感器安装点、组成一个三角形,为触杆未触碰障碍物时避障信号采集位移传感器所在边对应角的初始值。除草机进行避障作业时,触杆与障碍物接触受力转动的同时带动避障信号采集位移传感器所在边变化,也随之变化,避障信号采集位移传感器产生电压信号传递给控制系统,控制系统将信号转换成理想动作行程信号输出。避障信号采集部分几何关系对应公式如下

式中为触杆旋转中心与避障信号采集位移传感器安装点的距离,mm;触杆旋转中心与避障信号采集位移传感器安装点的距离,mm;为避障信号采集位移传感器器安装点与的距离,mm;为触杆未触碰障碍物时避障信号采集位移传感器所在边对应角的初始值,(°)。

如图2b所示,液压执行部分中除草刀盘旋转中心与避障液压缸安装点、组成一个三角形,为除草部件未进行避障作业、株间除草状态时避障液压缸所在边对应角的初始值。控制系统转换输出理想动作行程信号到液压执行部分,避障液压缸执行避障动作,避障液压缸所在边变化,也随之变化。避障液压缸动作的同时,同步动作的避障监测位移传感器将实际动作行程信号实时监测反馈到控制系统,与理想动作行程相比较,实现精准避障。液压执行部分几何对应公式如下

式中为除草刀盘旋转中心与避障液压缸安装点的距离,mm;为除草刀盘旋转中心与避障液压缸安装点的距离,mm;为避障液压缸安装点与的距离,mm;为除草部件未进行避障作业、株间除草状态时避障液压缸所在边对应角的初始值,(°);为触杆与障碍物接触受力转动时避障信号采集位移传感器所在边对应角的变化量。

1.触杆 2.避障信号采集位移传感器 3.气弹簧 4.避障液压缸 5.避障信号监测位移传感器

1. Contact rod 2. Obstacle avoidance signal acquisition displacement sensor 3. Gas spring 4. Obstacle avoidance hydraulic cylinder 5. Obstacle avoidance signal monitoring displacement sensor

注:为触杆旋转中心;、为避障信号采集位移传感器安装点;为触杆未触碰障碍物时避障信号采集位移传感器所在边对应角的初始值,(°);为除草刀盘旋转中心;、为避障液压缸安装点;为除草部件未进行避障作业、株间除草状态时避障液压缸所在边对应角的初始值,(°)。

Note:is the rotation center of the contact rod;andare the installation points of the displacement sensor for obstacle avoidance signal acquisition;is the initial value of the angle corresponding to the sidewhere the displacement sensor for obstacle avoidance signal acquisition is located when the contact rod does not touch the obstacle, (°);is the rotation center of the weeding cutter;andare the installation points of the obstacle avoidance hydraulic cylinders;is the initial value of the angle corresponding to the sidewhere the obstacle avoidance hydraulic cylinder is located when the weeding component does not perform obstacle avoidance operations and when weeding between plants, (°).

图2 闭环控制系统结构示意图

Fig.2 Structure of obstacle avoidance closed loop control system

当除草刀盘运动至接近障碍物位置时,避障信号采集部分中触杆与障碍物接触转动,同时带动避障信号采集位移传感器所在边和边所对应角发生变化,通过避障信号采集位移传感器将角度变化信号转换成电压信号传递给控制系统,通过控制系统计算液压执行部分理论动作行程,并将信号转换输出到液压执行部分,控制液压执行部分中角变化大小,实现除草刀盘围绕障碍物避障作业,同时避障监测反馈位移传感器反馈实际动作行程到控制系统,对实际避障动作进行精确调整,使除草机根据障碍物具体位置快速、准确的实现避障作业,减小避障空行程作业造成的未除杂草面积,实现避障除草作业的精确控制,提高除草作业覆盖率,避免果树损伤。

1.3 液压系统设计

根据精准避障控制系统的工作原理优化设计液压系统,主要由油箱、液压增速箱、三联泵、比例换向阀、电磁换向阀、溢流阀、液压马达、液压缸、管式过滤器、风冷却器等组成。液压系统原理图如图3所示,机器工作时,拖拉机PTO输出的转速经液压增速箱增速后,将动力传递给三联泵,为液压系统提供动力;双边液压马达采用2个相同排量的液压泵进行单独流量供应,电磁换向阀通电时,液压马达驱动除草刀盘以稳定转速转动,除草作业时双边除草刀盘转速相同,且不会相互干渉;液压泵流出的油液经管式过滤器过滤后,再对行宽调节液压缸、避障液压缸进行流量供应,行宽调节是在机器进行除草作业之前,根据葡萄园种植行距,手动调节液压阀进行作业行宽的调节,避障与行宽调节动作不同步进行,故使用同一液压泵不会产生相互影响。机器进行除草作业过程中,比例换向阀始终得电,根据电控系统传递的信号,控制比例换向阀的开口大小和方向,进而控制避障液压缸的伸缩行程和动作速度,实现除草机准确、快速的避障动作。

1.4 控制系统硬件设计

精准避障控制系统主要由直流电源、电控开关、电压转换模块、避障信号采集部分、程序控制部分、液压执行部分和避障监测反馈部分组成,如图4所示。电源部分采用拖拉机12V直流电源,增设12V-5V、12V-24V电压转换模块分别用于单片机、BFWN-02-3C2-7-20-G24K31F1比例换向阀的电压供应;避障信号采集部分中的触杆为避障系统的感知部分,用于识别障碍物;避障信号采集位移传感器与避障监测反馈位移传感器分别选用KPM-75、KPM-150,用于避障过程中信号采集与反馈。选用ESP32开发板作为主控制器,用于避障信号采集位移传感器、比例换向阀、避障液压缸三者之间的信号处理与传递;避障信号采集位移传感器随触杆动作产生信号并输出到主控制器,避障监测反馈位移传感器与避障液压缸平行安装,随着避障液压缸的伸缩而伸缩,产生的信号反馈给主控制器。液压执行部分主要由液压阀组、液压油箱和避障液压缸组成,其根据主控制器的输出信号进行避障机械动作。

1.12V-5V降压模块 2.12V直流电源 3.12V-24V升压模块 4.比例换向阀 5.避障信号采集位移传感器 6.ESP32开发板 7.避障监测反馈位移传感器 8.避障液压缸

1.5 控制系统软件设计

精准避障控制系统软件流程如图5所示,程序开始运行,首先初始化单片机内部寄存器资源,当除草部件遇到障碍物时,触杆转动带动避障信号采集位移传感器在0~70 mm范围内动作,对应输出0~5 V电压信号,主控制器根据该电压信号变化值∆进行数值判断。当∆>0,主控制器将电压信号转换为12~20 mA电流信号,控制比例换向阀的开口方向和大小,进而控制避障液压缸缩回行程与速度大小,避障液压缸缩回0~140 mm距离。当∆<0,主控制器将电压信号转换为4~12 mA电流信号,控制比例换向阀的开口方向和大小,进而控制避障液压缸伸出行程与速度大小,避障液压缸伸出0~140 mm距离。避障监测反馈位移传感器与避障液压缸同步动作,监测液压缸实际动作行程,并实时反馈到主控制器,主控制器通过计算实际动作行程与理论动作行程的差值∆,对避障液压缸的动作进行精确调整,实现精确、快速的避障动作。

2 精准避障程序调试试验

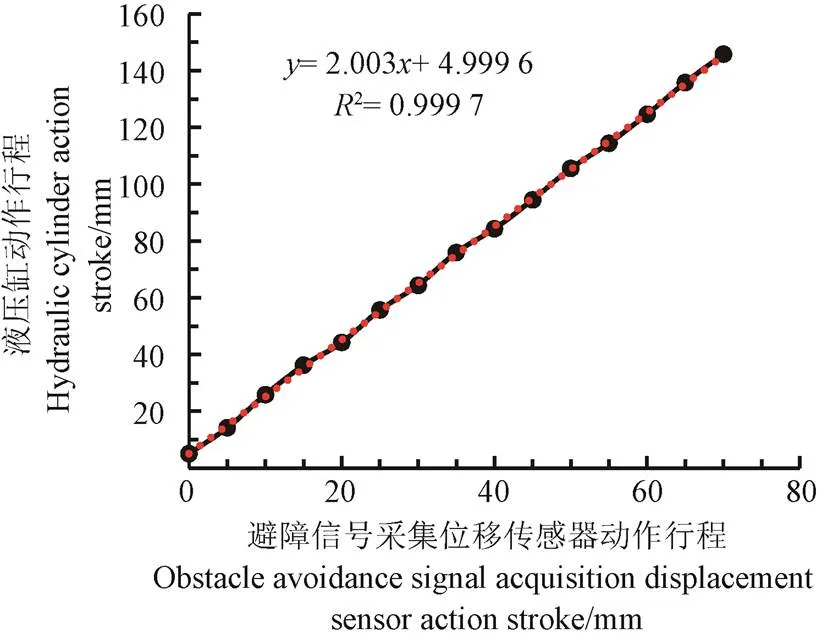

2.1 有效避障行程标定

为保证安全避障,液压缸伸缩动作都应留出5 mm剩余行程,防止液压缸完全伸缩状态时,因动作速度较快产生冲击震荡,对液压缸和避障监测反馈位移传感器造成损坏。即标定避障信号采集位移传感器的有效行程范围为0~70 mm,避障液压缸、避障监测反馈位移传感器的有效行程范围均为5~145 mm。有效避障行程标定曲线如图6所示。

图6 有效避障行程标定曲线

2.2 PID参数整定

PID控制策略已经广泛应用于电液比例控制技术中,使控制系统具有稳态精度高、动态响应快、超调量小、抗负载干扰能力强等性能[26]。为了提高系统的精准避障能力,根据系统闭环传递函数,按照系统稳定性的要求,采用PID控制算法对避障液压缸的动作速度、行程大小进行调节,以实现精准避障。

PID算法参数整定主要包括对比例、积分、微分系数及采样时间等参数的整定,实时分析避障动作响应曲线,从超调量、响应时间和稳定性等方面评价控制性能[27-28]。主控制器的输入量是避障液压缸实际动作行程与理论动作行程的偏差信号,输出量是控制比例换向阀开口大小和方向的电流信号。

经理论分析可得,机器作业速度与避障动作的响应速度、动作频率紧密相关,参考文献[25],将机器作业速度分为4个水平:260、320、380 和440 mm/s。当机器在最快作业速度水平下,避障作业能良好实现时,在其他机器作业速度水平下也可良好实现避障作业。设置机器作业速度为最大值440 mm/s,采用“先比例后积分,最后再微分”的调整顺序,进行PID参数整定,最终确定最优PID参数组合为:比例系数=0.0343;积分系数=127.78;微分系数=0。最优PID参数组合下避障动作响应曲线如图7所示,除草机在4个机器作业速度水平下,避障液压缸目标中心距曲线与实际中心距曲线拟合效果较好,避障过程可精准、快速、稳定的实现。

3 除草刀盘转速优化仿真试验

为了模拟除草机在精准避障状态下进行除草作业时除草刀盘的运动轨迹,探究不同除草刀盘转速对除草作业覆盖率的影响,进而选取较优除草刀盘转速,利用多体动力学软件RecurDyn建立除草机虚拟样机仿真模型,设置各障碍物位置呈直线排列,并通过设置各运动参数使除草机实现精准避障作业,对精准避障除草作业过程中除草刀盘的运动轨迹进行仿真试验与分析。

3.1 仿真模型

首先将除草单体三维模型在SolidWorks进行简化,简化后的模型主要包括机架、避障液压缸、触杆、气弹簧和除草刀盘等,然后将简化后的模型保存为 .igs 格式并导入RecurDyn软件中,同时添加相应的材料属性参数,根据避障过程中除草单体的实际运动形式,在各部件之间添加固定副、移动副和旋转副等约束,使除草机在仿真模型中实现精准避障除草作业。在RecurDyn建立3个直径为30 mm、高为1 m的圆柱体模拟葡萄树干,材质设为木质,根据葡萄株距设置各圆柱体间距为1 m,为模拟触杆与葡萄树干的碰撞关系,在触杆与葡萄树干之间添加接触力,同时为使触杆避开葡萄树干后自动复位,在触杆与机架之间添加线性弹簧阻尼器。模型建立完毕后,设置仿真时间步为500,总时间为8 s,进行模拟仿真。除草刀盘前进过程中,触杆与障碍物接触受力产生转动,当触杆相对于旋转中心的转角大于15° 时,避障液压缸缩回100 mm,进而带动除草刀盘实现精准避障作业,避过障碍物后,触杆在弹簧力作用下向反方向转动,当触杆相对于旋转中心的转角小于15° 时,避障液压缸伸出100 mm,除草刀盘重回株间进行除草作业。

3.2 试验方法

根据理论分析可得,当机器以最快机器作业速度进行作业时得到的最优除草刀盘转速可良好适用于其他理论机器作业速度水平,故设置机器作业速度为最大值440 mm/s,除草刀盘转速选定100、200、300和400 r/min四个水平分别进行仿真试验[25]。为获得除草刀盘的运动轨迹,在除草刀盘边缘呈30°均匀建立12个Maker点,用Maker点的轨迹线近似作为除草刀盘的运动轨迹。葡萄株间除草机除草刀盘运动轨迹如图8所示。

3.3 评价指标

以除草作业覆盖率为评价指标,选取较优除草刀盘转速[25]。为保证与前文研究一致性,将评价指标除草作业覆盖率定义为

式中c为除草作业覆盖率,%;为应除杂草面积,mm2;2为未除杂草面积mm2;

1.机架 2.避障液压缸 3.气弹簧 4.触杆 5.除草刀盘

1.Frame 2.Obstacle avoidance hydraulic cylinder 3.Air spring 4.Contact rod 5.Weeding cutter head

注:123为障碍物;为避障液压缸安装点;矩形为应除杂草面积,mm2;1、1分别为Δ、Δ的高,mm;Δ与Δ为未除杂草面积,mm2;为避障过程中除草刀盘旋转中心的最大竖直运动距离,mm。

Note:1,2,3is the obstacle;andis obstacle avoidance hydraulic cylinder installation point; Rectangularis the theoretical weeding area, mm2;1and1are the height of Δand Δrespectively, mm; Δand Δare the unworked area, mm2;is the maximum vertical movement distance of the rotation centerof the weeding cutter head during obstacle avoidance, mm.

图8 除草刀盘运动轨迹

Fig.8 Motion trajectory of weeding cutter head

除草刀盘直径为40 cm,为便于结果分析,将应除杂草面积设定为:以果树中心为参考点,向除草机作业行内侧延伸20 cm作为除草作业宽度,选用2个株距长度200 cm为除草作业长度,既应除杂草面积为4 000 cm2,如图8矩形所示;因除草刀盘的避障运动轨迹围绕障碍物呈弧形分布,避障除草作业后障碍物周围的未除杂草面积无法直接计算,故将未除杂草区域近似等效为三角形,如图8中Δ与Δ所示,将未除杂草区域中沿机器前进方向的和作为三角形的底边,垂直与机器前进方向的1和1作为三角形的高,计算Δ与Δ面积之和作为未除杂草面积。

3.4 结果分析

除草刀盘转速优化仿真试验结果分析如表1所示。

表1 除草刀盘转速优化仿真试验

由仿真试验结果分析可得,当除草刀盘转速由100 r/min增加至200 r/min时,除草作业覆盖率增幅较大;当刀盘转速≥200 r/min时,除草刀盘转速增大,除草作业覆盖率变化甚微,可忽略不计,因此综合考虑除草作业覆盖率与除草刀盘功率消耗,选取除草刀盘转速为200 r/min,除草作业覆盖率高、除草刀盘功率消耗小。

4 田间试验

4.1 试验条件

试验于2021年6月在河北省涿州市中国农业大学科研试验基地进行,避障除草作业试验现场及样机如图9所示。试验现场包括行距3 m、株距1 m的葡萄果树行;试验仪器和设备包括株间自动避障除草机样机、时风风云504拖拉机、卷尺(0~5 m,精度为1 mm)、电脑Dell G3。

1.电控箱 2.风冷却器 3.避障执行机构 4.除草刀盘 5.地轮 6.液压油箱 7.机架 8.上下仿形机构 9.监测反馈机构 10.信号采集机构

4.2 试验方案

由于机器作业速度与避障动作的响应速度、动作频率紧密相关,进而对除草作业覆盖率、果树损伤率造成影响,故以机器作业速度为试验因素,除草作业覆盖率、果树损伤率为评价指标进行田间试验,每个机器作业速度水平进行3组有效试验,结果取平均值。为保证田间试验与仿真试验的一致性,除草作业覆盖率的计算方法与仿真试验相同;由果树生长的生物学特性可知,当果树树干出现韧皮层裸露或断裂时,果树损伤,以此标准验证除草机避障作业时除草刀盘对果树的损伤情况,计算果树损伤率

式中为果树损伤率,%;为损伤果树数;为避障除草作业总果树数。

4.3 试验结果分析

在除草机作业前,结合篱架式葡萄栽培模式和浅松除草的技术要求[29-30],对除草作业行宽、入土深度进行调节。为保证相邻行间应除杂草面积相等,防止重复除草,将应除杂草面积设定为:5个株距取值为500 cm,以双边葡萄树干中心为参照点,双边向工作行内侧各取20 cm,应除杂草面积为20 000 cm2。将机器作业环境规划完成后,开始进行除草作业。除草机作业后,葡萄树干周围只存在极小部分杂草未得到清除,除草作业覆盖率得到大幅度提高。机器作业行外侧的杂草,当机器返程作业在相邻行时,可将其良好清除。除草机在相邻行往返作业后,可使中间葡萄行周围和株间杂草完美清除,达到理想除草效果。田间试验避障除草效果如图10所示。

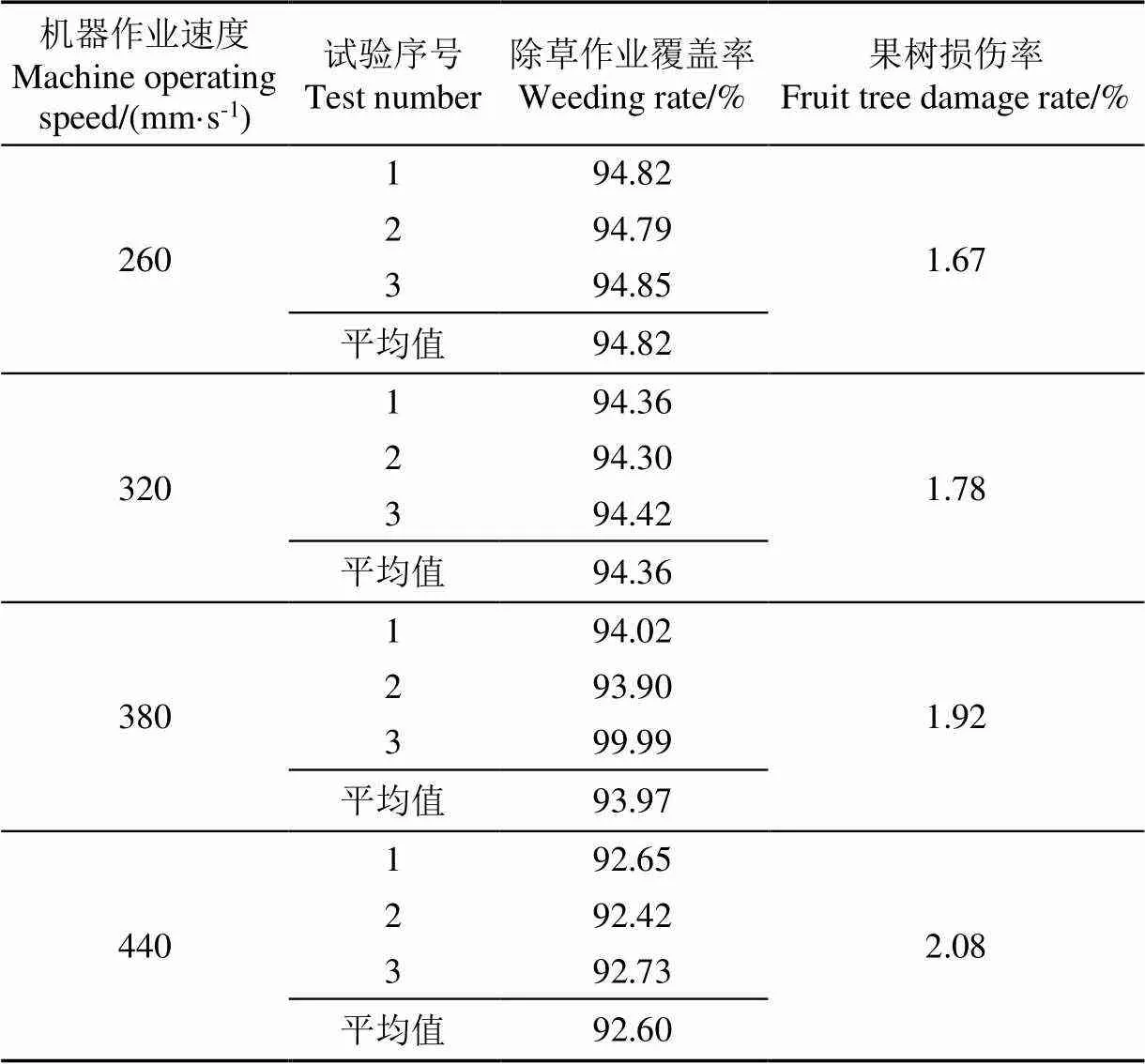

对除草作业后葡萄树干周围的未除杂草面积进行测量,并计算除草作业覆盖率、果树损伤率,结果取平均值,具体计算结果如表2所示。

表2 葡萄株间除草机精准避障控制系统田间试验

由表2试验结果分析可得,机器作业速度为260 、320、380、440 mm/s的平均除草作业覆盖率分别可达94.82%、94.36%、93.97%、92.60%。葡萄园中果树生长弯曲角度不同,葡萄树干弯曲至接近地表状态时,避障信号采集部分对其识别准确率下降,除草刀与树干发生碰撞,使葡萄树干出现韧皮层裸露,造成果树损伤。除草机以各机器作业速度均进行两行葡萄的除草作业,通过统计葡萄树干总数和损伤葡萄树干数目,计算果树损伤率;机器作业速度为260、320 、380、440 mm/s的果树损伤率分别为1.67%、1.78%、1.92%、2.08%;机器作业速度对果树损伤率的影响甚微,除草机在各机器作业速度下均可实现精确避障除草作业,有效避免对果树的损伤。

由试验结果分析可得,随着机器作业速度增加,除草作业覆盖率逐渐降低。机器作业速度在260 、320 和380 mm/s 3个水平下,除草作业覆盖率相差甚微,但机器作业速度为380 mm/s时,除草作业效率显著提高;当机器作业速度为440 mm/s时,虽然除草作业效率提高,但除草刀盘避障动作频繁,导致株间未除杂草面积增加,除草作业覆盖率下降幅度较大;综合分析可得,机器作业速度取380 mm/s时,除草作业覆盖率与机器作业效率综合效果最佳,试验得到平均除草作业覆盖率为93.97%,原避障控制系统下机器除草作业覆盖率约为90.02%[25],机器作业速度相同情况下,除草作业覆盖率较先前研究提高4.39%。

5 结 论

1)本文优化设计了一种精准避障控制系统,主要由避障信号采集部分、程序控制部分、液压执行部分、避障监测反馈部分等组成。基于仿形控制原理与避障的工作要求,建立避障信号采集部分、液压执行部分、避障监测反馈部分三者之间的关联式,确定精准避障闭环控制方案;进行液压系统、电控系统等关键部件的优化设计与型号选取。

2)在机器静态调试时,标定避障信号采集位移传感器的有效行程范围为0~70 mm,避障液压缸、避障监测反馈位移传感器的有效行程范围均为5~145 mm;并对PID参数进行整定,确定最优PID参数组合为比例系数=0.034 3;积分系数=127.78;微分系数=0。实现避障动作准确、快速、稳定的运行。

3)利用Recurdyn对障碍物呈直线排列状态下除草机的精准避障作业进行模拟仿真,并通过分析除草刀盘运动轨迹对除草作业覆盖率进行计算,选取较优除草刀盘转速为200 r/min。

4)加工物理样机并进行田间试验,以机器作业速度为试验因素,除草作业覆盖率和果树损伤率为评价指标进行田间作业性能测试。除草作业完成后,根据除草前后葡萄树干周围杂草覆盖面积和果树损伤情况,测量计算除草作业覆盖率与果树损伤率的大小,最终确定最优机器作业速度为380 mm/s,平均除草作业覆盖率可达93.97%,与先前研究相比,除草作业覆盖率提高4.39%;果树损伤率为1.92%,除草机可良好实现避障除草作业。

[1] 邢洁洁,徐丽明,史丽娜,等. 葡萄园3DC-1500行间打草机的设计与试验[J]. 中外葡萄与葡萄酒,2016(5):57-59.

Xing Jiejie, Xu Liming, Shi Lina, et al. Design and test of 3dc-1500 inter row weeding machine in vineyard[J]. Chinese and Foreign Grape and Wine, 2016(5): 57-59. (in Chinese with English abstract)

[2] 尚书旗,王东伟,鹿光耀,等. 我国葡萄机械化生产现状与发展趋势[J]. 农机科技推广,2014(5):7-9.

Shangshuqi, Wang Dongwei, Lu Guangyao, et al. Status and development trend of mechanized grape production in China[J]. Agricultural machinery science and technology promotion, 2014(5): 7-9. (in Chinese with English abstract)

[3] 徐丽明,马帅,刘星星,等. 新疆葡萄生产机械化现状与发展趋势[J]. 新疆农机化,2019(3):10-13.

Xu Liming, Ma Shuai, Liu Xingxing, et al. Status and development trend of grape production mechanization in Xinjiang[J]. Xinjiang Agricultural Mechanization, 2019(3): 10-13. (in Chinese with English abstract)

[4] 白勇,王晓燕,胡光,等. 非化学方法在农田杂草防治中的应用[J]. 农业机械学报,2007,38(4):191-196.

Bai Yong, Wang Xiaoyan, Hu Guang, et al. Review of the development in non-chemical weed management[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(4): 191-196. (in Chinese with English abstract)

[5] Cordill C, Grift T E. Design and testing of an intra-row mechanical weeding machine for corn[J]. Biosystems Engineering, 2011, 110(3): 247-252.

[6] 齐月,李俊生,闫冰,等. 化学除草剂对农田生态系统野生植物多样性的影响[J]. 生物多样性,2016,24(2):228-236.

Qi Yue, Li Junsheng, Yan Bing, et al. Impact of herbicides on wild plant diversity in agroecosystems[J]. Biodiversity Science, 2016, 24(2): 228- 236. (in Chinese with English abstract)

[7] 王金峰,王金武,闫东伟,等. 3SCJ-2型水田行间除草机设计与试验[J]. 农业机械学报,2017,48(6):71-78,202.

Wang Jinfeng, Wang Jinwu, Yan Dongwei, et al. Design andexperiment of 3SCJ-2 type row weeding machine for paddyfield[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(6): 71-78, 202. (in Chinese with English abstract)

[8] Rebich R A, Coupe R H, Turman E M, et al. Herbicideconcentrations in the mississippi river basin-the importanceof chloroacetanilide herbicide degradates[J]. Science of the Total Environment, 2004, 321(1/2/3): 1-3.

[9] 陈学深,方贵进,马旭,等. 基于线性自抗扰的稻田除草对行控制系统设计与试验[J]. 农业工程学报,2020,36(6):19-27.

Chen Xueshen, Fang Guijin, Ma Xu. Design and experiment of control system for weedingalignment in rice field based on linear active disturbance rejection control[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(6): 19-27. (in Chinese with English abstract)

[10] Midtiby H S. Estimating the plant stem emerging points (PSEPs) of sugar beets at early growth stages[J]. Biosystems Engineering, 2012, 111(1): 83-90.

[11] 刘文,徐丽明,邢洁洁,等. 作物株间机械除草技术的研究现状[J]. 农机化研究,2017,39(1):243-250.

Liu Wen, Xu Liming, Xing Jiejie, et al. Research status of mechanical intra-row weed control in row crops[J]. Journal of Agricultural Mechanization Research, 2017, 39(1): 243-250. (in Chinese with English abstract)

[12] 陈子文,张春龙,李南,等. 智能高效株间锄草机器人研究进展与分析[J]. 农业工程学报,2015,31(5):1-8.

Chen Ziwen, Zhang Chunlong, Li Nan, et al. Research progress and analysis of intelligent and efficient weeding robot between plants[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(5): 1-8. (in Chinese with English abstract)

[13] 李江国,刘占良,张晋国,等. 国内外田间机械除草技术研究现状[J]. 农机化研究,2006(10):14-16.

Li Jiangguo, Liu Zhanliang, Zhang Jinguo, et al. Review of mechanical weeding technique in field at home and abroad[J]. Journal of Agricultural Mechanization Research, 2006(10): 14-16. (in Chinese with English abstract)

[14] 王斌,毕新胜,罗进军,等. 果园避障旋耕机液压系统的设计与研究[J]. 液压与气动,2015(8):129-132.

Wang Bin, Bi Xinsheng, Luo Jinjun, et al. Design and Research on hydraulic system of orchard obstacle avoidance rotary cultivator[J]. Hydraulic and Pneumatic, 2015(8): 129-132. (in Chinese with English abstract)

[15] Norremark M. The development and assessment of the accuracy of an autonomous GPS based system for intra-row mechanical weed control in row crops[J]. Biosystems Engineering, 2008, 101(4): 396-410.

[16] Norremark M. Evaluation of an autonomous GPS-based system for intra-row weed control by assessing the tilled area[J]. Precision Agriculture, 2012, 13(2): 149-162.

[17] Cordill C, Grift T E. Design and testing of an intra-row mechanical weeding machine for corn[J]. Biosystems Engineering, 2011, 110(3): 247-252.

[18] 杨硕,李法徳,闫银发,等. 果园株间机械除草技术研究进展与分析[J]. 农机化研究,2020,42(10):1-8,16.

Yang Shuo, Li Fade, Yan Yinfa, et al. Research progress and analysis of intra-row mechanical weeding technology for orchards[J]. Agricultural Mechanization Research, 2020, 42(10): 1-8, 16. (in Chinese with English abstract)

[19] 张斌. 果园株间除草自动让树装置的设计与研究[D]. 石河子:石河子大学,2017.

Zhang Bin. Design and Research for Equipment of Allowing Trees for Weeding among Plants[D]. Shihezi: Shihezi University, 2017. (in Chinese with English abstract)

[20] 刘玉洁,陈聪. 基于物联网的果园避障除草机定位导航控制系统研究[J]. 农机化研究,2018,40(9):223-226.

Liu Yujie, Chen Cong. Research on positioning and navigation control system of orchard obstacle avoiding weeding machine based on internet of things[J]. Journal of Agricultural Mechanization Research, 2018, 40(9): 223-226. (in Chinese with English abstract)

[21] 张朋举,张纹,陈树人,等. 八爪式株间机械除草装置虚拟设计与运动仿真[J]. 农业机械学报,2010,41(4):56-59.

Zhang Pengju, Zhang Wen, Chen Shuren, et al. Virtual design and kinetic simulation for eight claw intra-row mechanical weeding device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(4): 56-59. (in Chinese with English abstract)

[22] 陈树人,张朋举,尹东富,等. 基于 LabVIEW 的八爪式机械株间除草装置控制系统[J]. 农业工程学报,2010,26(增刊2):234-237.

Chen Shuren, Zhang Pengju, Yin Dongfu, et al. Control system of eight claw intra-row mechanical weeding device based on LabVIEW[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(Supp.2): 234-237. (in Chinese with English abstract)

[23] 何义川,汤智辉,杨怀君,等. 葡萄园避障除草机的设计[J].农机化研究,2019,41(11):127-131.

He Yichuan, Tang Zhihui, Yang Huaijun, et al. Design of obstacle avoidance weeding machine for vineyard[J]. Research on Agricultural Mechanization, 2019, 41(11): 127-131. (in Chinese with English abstract)

[24] 朱站伟,汤智辉,何义川,等. 果园株间除草自动避障装置的设计与试验[J]. 农机化研究,2020,42(6):147-153.

Zhu Zhanwei, Tang Zhihui, He Yichuan, et al. Design and test of automatic obstacle avoidance device for inter plant weeding in orchard[J]. Agricultural Mechanization Research, 2020, 42(6): 147-153. (in Chinese with English abstract)

[25] 于畅畅,徐丽明,王庆杰,等. 篱架式栽培葡萄双边作业株间自动避障除草机设计与试验[J]. 农业工程学报,2019,35(5):1-9.

Yu Changchang, Xu Liming, Wang Qingjie, et al. Design and test of automatic obstacle avoidance weeding machine for double side operation of grape in hedgerow cultivation[J], Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(5): 1-9. (in Chinese with English abstract)

[26] [美]菲利普·K.雅内特. 企业及编程与控制理论[M]. 北京:清华大学出版社,2019.

[27] 韩豹,杨亚楠,王宏伟,等. 苗间除草部件入土深度PID自动控制系统设计与台架试验[J]. 农业工程学报,2018,34(11):68-77.

Han Bao, Yang Yanan, Wang Hongwei, et al. Design and bench test of PID automatic control system for soil penetration depth of weeding components among seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(11): 68-77. (in Chinese with English abstract)

[28] 任玲,王宁,曹卫彬,等. 番茄钵苗整排取苗手定位的模糊PID控制[J]. 农业工程学报,2020,36(8):21-30.

Ren Ling, Wang Ning, Cao Weibin, et al. Fuzzy PID control for the positioning of tomato potted seedlings in whole row[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(8): 21-30. (in Chinese with English abstract)

[29] 常运涛,陈爱军,万保雄,等. 葡萄V形、篱架式改造成高宽垂架式[J]. 南方园艺,2010,21(4):17-20.

Chang Yuntao, Chen Aijun, Wan Baoxiong, et al. Grapevine trellis reform practice from V-shape or espalier to special T-shape[J]. Southern Horticulture, 2010, 21(4): 17-20. (in Chinese with English abstract)

[30] 陈国才,邦生. 机械化保护性耕作新型机具—浅耕除草机[J]. 当代农机,2007(11):70-71.

Chen Guocai, Bang Sheng. A new type of mechanized protective tillage machine-shallow tillage weeding machine[J]. Contemporary Farm Machinery, 2007(11): 70-71. (in Chinese with English abstract)

Optimized design and experiment of the precise obstacle avoidance control system for a grape interplant weeding machine

Xu Liming, Zhao Shijian, Ma Shuai, Niu Cong, Yan Chenggong, Lu Caiyun

(,,100083,)

Weeds have generally seized the growth resources of grapes, resulting in the aggravation of plant diseases and insect pests for the reduced grape quality, particularly the yield reduced by 10% to 20%. Therefore, weed removal is one of the most important steps in the vineyard. The current obstacle avoidance system in an automatic obstacle avoidance weeder can be operated bilaterally in the hedge-frame grape cultivation. Most obstacle avoidance action was controlled by the switches, where the obstacle avoidance stroke was fixed. However, a relatively low effect of weeding often occurred, due mainly to the obstacle avoidance action stroke cannot be accurately controlled, according to the position of obstacles. In this study, a highly precise control system of obstacle avoidance was optimized to design in an interplant weeding machine, according to the principle of copying control. The specific system consisted of the signal acquisition of obstacle avoidance, program control, hydraulic actuator, and the obstacle avoidance monitoring feedback part. A closed-loop control system was also composed of signal acquisition, hydraulic actuator, and monitoring feedback part, according to the requirements of precise obstacle avoidance. The signal acquisition of obstacle avoidance was run to collect the angle change of signals ∆in real time when the weeding cutter moved to the position close to the obstacle. A voltage signal was then converted to transmit for the control system. The theoretical action stroke of the hydraulic actuator was calculated by the control system, where the signal was converted and output to the hydraulic actuator in theAngular variation ∆size. At the same time, the displacement sensor of obstacle avoidance monitoring feedback transmitted the actual action stroke to the control system for the precise adjustment of the action stroke of the hydraulic cylinder. The structure of the hydraulic circuit was optimized to realize the precise control of obstacle avoidance under the combination of hydraulic and electronic control. Static calibration was carried out for the precise control program of obstacle avoidance. Specifically, the effective stroke range was 5-145 mm for the calibration hydraulic cylinder and the feedback displacement sensor, and the effective stroke of the signal acquisition displacement sensor was 0-70 mm. PID parameters were set in the control program at the speed of 440 mm/s, where the optimal PID parameters were finally determined as=0.034 3;=127.78;=0. The target center distance curve of the hydraulic cylinder was well fitted to the actual center distance curve, indicating an accurate, quick and stable implementation of the obstacle avoidance process. Recurdyn was used to simulate the precise obstacle avoidance operation in a weeding machine under the condition of straight obstacles. The coverage rate of the weeding operation was calculated to analyze the movement track of the weeding cutter disc. An optimal speed of the weeding cutter disc was selected as 200 r/min. Taking the operation speed of the machine as the experimental factor, the weeding coverage rate, and the damage rate of the fruit tree as evaluation indexes, field tests were carried out in the Scientific Research Test Base of China Agricultural University Zhuozhou, Hebei Province in June 2021. The results were as follows: The average coverage rate of weeding was 94.82%, 94.36%, 93.97%, and 92.60% at the machine speed of 260, 320, 380, and 440 mm/s, and the fruit tree damage rate was 1.67%, 1.78%, 1.92%, and 2.08%, respectively. The best comprehensive effect of weeding coverage rate and the highest operational efficiency was achieved at the operation speed of 380 mm/s. The average weeding operation coverage rate was 93.97% in the test, and the machine weeding operation coverage rate under the original obstacle avoidance control system was about 90.02%. The coverage rate of weeding operation increased by 4.39% at the same machine operation speed. Consequently, there was an excellent performance obstacle avoidance weeding in the highly precise control system of obstacle avoidance. This finding can provide a sound reference for further optimization of the interplant weeding machines in the modern orchards.

agricultural machinery; mechanization; precise obstacle avoidance; PID control; interplant weeding machine; optimization design

徐丽明,赵诗建,马帅,等. 葡萄株间除草机精准避障控制系统优化设计与试验[J]. 农业工程学报,2021,37(15):31-39.doi:10.11975/j.issn.1002-6819.2021.15.004 http://www.tcsae.org

Xu Liming, Zhao Shijian, Ma Shuai, et al. Optimized design and experiment of the precise obstacle avoidance control system for a grape interplant weeding machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(15): 31-39. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.15.004 http://www.tcsae.org

2021-06-09

2021-07-09

财政部和农业农村部:国家现代农业产业技术体系资助

徐丽明,教授,博士生导师,研究方向为生物生产自动化技术与装备。Email:xlmoffice@126.com

10.11975/j.issn.1002-6819.2021.15.004

S224.1+5

A

1002-6819(2021)-15-0031-09